以铁尾矿为主的多元固废混凝土抗压性能与微观结构研究

2022-02-23杨博涵张延年顾晓薇崔长青

杨博涵 张延年 顾晓薇 崔长青 韩 东 闫 飞

(1.沈阳建筑大学土木工程学院,辽宁 沈阳 110168;2.东北大学智慧水利与资源环境科技创新中心,辽宁 沈阳 110819;3.辽宁省产品质量监督检验院,辽宁 沈阳 110032)

尾矿是选矿过程中淘汰的固体废物,我国工、矿业发展迅速,所排放的尾矿量逐年增长,截至2018年,我国矿山尾矿堆存量已达80亿t,且以每年3亿t的增速不断增长[1]。2019年,我国铁尾矿产量约为5.2亿t,占尾矿总产生量的40.9%[2]。铁尾矿的大量堆积占据土地、污染土壤,细粒度的铁尾矿颗粒可引起砂暴,过度堆积造成的尾矿坝滑坡、坍塌等事故威胁人民群众的生命财产安全[3]。近年来学者们将铁尾矿作为骨料或者掺合料应用于混凝土制备过程中,实现铁尾矿综合利用,但是利用铁尾矿取代部分水泥会使水泥基材的抗压强度大幅下降[4-6]。

我国煤炭行业与矿业类似,高速发展的同时产生了大量的固废,其中煤矸石堆存量较大。煤矸石是采煤和洗煤过程中产生的固体废物。我国煤炭用量大,煤矸石产量与日俱增,累计堆积煤矸石达80亿t以上,煤矸石山超1 100座[7]。大量的煤矸石堆积造成严重的水体、大气及土地污染,煤矸石中的重金属缓慢析出,经长时间风化后仍有污染环境的潜在风险[8]。对于煤矸石以骨料制备混凝土较常见[9-10],作为掺合料时煅烧温度决定其活性[11],与铁尾矿对混凝土试块抗压强度的不利影响相似,随煤矸石掺量提高,混凝土试块的抗压强度呈指数下降[12]。

铁尾矿和煤矸石2种固废目前堆存量大,综合利用率较低,单独作为混凝土矿物掺合料时对抗压性能有十分不利的影响,而目前对铁尾矿、煤矸石等固废复合制备掺合料的研究较少。我国建筑行业巨大的混凝土用量代表着水泥的高消耗率,水泥熟料制备过程中产生的CO2气体是我国工业碳排放的“主力”之一[13],高水泥用量已不符合混凝土绿色高性能的发展方向,开发不影响混凝土强度的掺合料进而降低水泥用量是解决此问题较好的方法。混凝土宏观强度的变化与微观结构变化密切相关,宏观变化往往始于微观结构的改变。基于此,本研究选取铁尾矿、煤矸石及粉煤灰3种固废,通过制备铁尾矿基复合掺合料缓解单独掺入铁尾矿对混凝土性能的劣化,探明含复合掺合料混凝土的微观结构变化规律与机理,保证混凝土强度的同时降低水泥用量,并实现部分固废的再利用。

1 试验原料

(1)水泥。取自沈阳山水工源水泥有限公司,P·O42.5级水泥。

(2)铁尾矿。取自本溪市歪头山某铁矿,矿物成分主要为石英、斜长石、辉石及云母等。

(3)粉煤灰。亚泰集团沈阳建材有限公司生产的Ⅰ级粉煤灰。

(4)煤矸石。取自河北石家庄某矿业公司。

(5)细骨料。取自本溪市歪头山某铁矿,粒径分布在0~4.75 mm的铁尾矿砂及小石。

(6)粗骨料。取自本溪市歪头山某铁矿,粒径分布在4.75~20 mm的铁尾矿大石。

(7)减水剂。减水剂采用沈阳盛鑫源建材有限公司生产的P-Ⅱ型引气减水剂。

(8)水。实验室自来水。

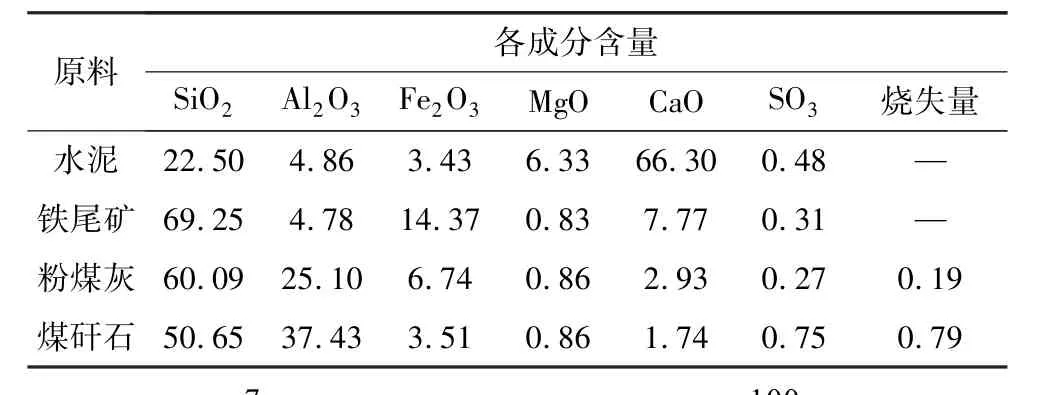

原料主要化学成分分析结果及粒度分布曲线分别见表1、图1。

表1 原料主要化学成分分析结果Table 1 Analysis results of the main chemical composition of the raw materials%

图1 原料粒度分布曲线Fig.1 Particle size distribution curves of the raw materials

2 试验方法

将原状铁尾矿粉烘干后,用球磨机粉磨2 h得到试验用铁尾矿。烘干粉煤灰和煤矸石,控制水胶比为0.44,按照设计的配合比制备尺寸为100 mm×100 mm×100 mm的混凝土试块,为保证新拌混凝土的流动性,各组试件制备过程中固定掺入4.5 kg/m3的减水剂。采用标准养护方式(温度20±1℃,湿度>95%),按照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行抗压强度测试,所测得抗压强度进行折算,折算系数为0.95。孔结构测试采用压汞法(MIP),微观形貌及界面过渡区研究采用背散射电子成像(BSE)法。

3 试验结果与讨论

3.1 复合掺合料掺入量对抗压强度的影响

控制复合掺合料中铁尾矿、粉煤灰、煤矸石的质量比为1∶2∶2,利用复合掺合料取代水泥的 0%、20%、30%、40%,分别记为 C-1、C-2、C-3、C-4,掺量试验组配合比设计见表2。

根据表2的配合比制备混凝土试块测试复合掺合料各掺量下的抗压强度,结果见图2。

图2 不同复合掺合料掺量下混凝土试块的抗压强度Fig.2 Compressive strength of concrete specimen with different compound admixtures

由图2可知,随着复合掺合料掺量的增加,各个龄期试块的抗压强度均呈现下降趋势。对比无掺合料组,加入复合掺合料的混凝土试块早期抗压强度出现较大幅度降低,其原因在于复合掺合料体系的早期活性较低,铁尾矿、粉煤灰、煤矸石在水化早期火山灰反应微弱,仅起到填充作用。粉煤灰虽然具有一定的火山灰活性,但是其参与二次水化时间较晚,且反应缓慢[14],煤矸石随龄期增长对于抗压强度有一定贡献[12],其对早期强度仍有不利影响。在7~14 d龄期间C-1组至C-4组的抗压强度增长率分别为15.69%、29.86%、19.84%、29.25%,可见无掺合料组在7~14 d龄期抗压强度发展缓慢,相反,复合掺合料组在此期间的抗压强度发展较快,原因可能是水化中期粉煤灰和煤矸石开始发挥其火山灰活性,生成更多的水化硅酸钙凝胶,试块抗压强度增长速率提高。

28 d龄期时C-2、C-3、C-4组的抗压强度比无掺合料的 C-1组分别下降了 13.55%、21.15%、26.69%。相较于早期强度变化,复合掺合料对后期强度影响较小。粉煤灰、煤矸石的火山灰反应较缓慢,28 d龄期之后仍然有火山灰反应进行,意味着加入复合掺合料的混凝土试块在28 d龄期后抗压强度还会继续发展。28 d龄期时,C-2组抗压强度与C-1组相差最小,说明掺入20%的复合掺合料对混凝土试块后期强度影响较小。

3.2 复合掺合料比例对抗压强度的影响

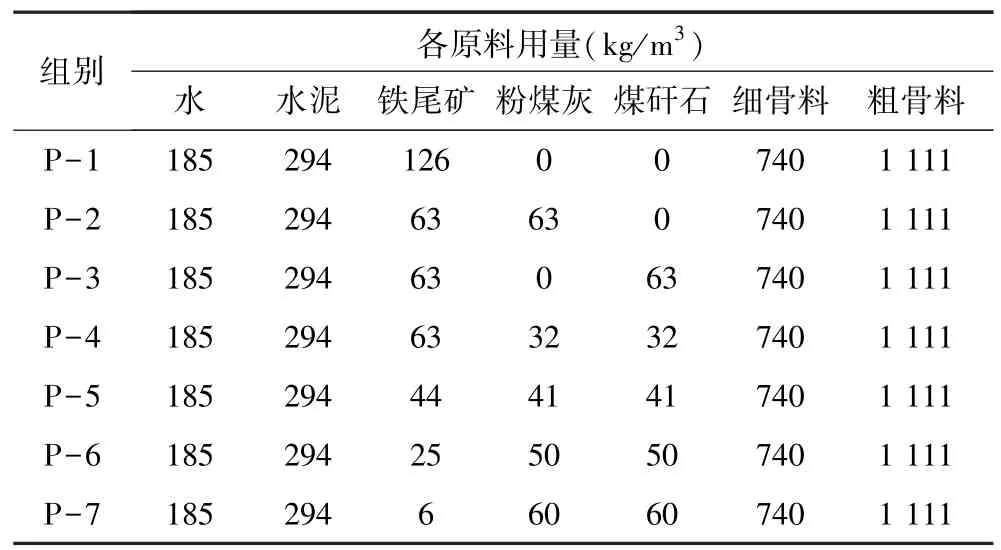

控制复合掺合料总掺入量为水泥质量的30%,改变铁尾矿、煤矸石、粉煤灰掺入的比例,复掺比例组配合比设计见表3。

表3 复合掺合料配比组配合比设计Table 3 Design of mix ratio of compound admixture mix group

根据表3的配合比制备混凝土试块,测试复合掺合料配比对抗压强度的影响。为使试验结果更清晰,将表3试验结果分2部分展现,其中P-1、P-2、P-3、P-4 组对比结果见图 3(a),P-4、P-5、P-6、P-7 组对比结果见图3(b)。

由图3(a)可知,铁尾矿单掺组P-1各龄期试块的抗压强度均较低,这是因为铁尾矿虽含有较多的SiO2,但多为结晶相,总体活性较低,基本不具备火山灰活性[15-16],作为掺合料掺入混凝土中仅能起到填充作用[15],以致P-1组14~28 d抗压强度没有明显发展,只增长了7.79%。降低铁尾矿用量,并利用铁尾矿与粉煤灰、煤矸石的协同作用改善了28 d龄期单掺铁尾矿对混凝土抗压性能的劣化,其中P-2组强度表现最好。粉煤灰具有一定火山灰性,同时其球形形貌使其具备“滚珠效应”,可改善新拌浆体的流动性,进而使得浆体更易于拌和和振捣,高流动性也有利于材料间的密实堆积,是P-2组强度较高的原因之一。P-3组由于加入煤矸石,7 d、14 d抗压强度均低于P-1、P-2组,这一现象说明煤矸石早期火山灰性弱于粉煤灰,且煤矸石对浆体流动性并无有利影响。相较于P-1组,P-3组早期强度进一步下降可归因于煤矸石的填充效果比铁尾矿的填充效果差,煤矸石粒度分布范围较铁尾矿广(图1),含有更多的粗粒径颗粒,其加入可能劣化了整体级配。

图3 复合掺合料固废比例对混凝土试块抗压强度的影响Fig.3 The Influence of solid waste ratio of composite admixture on compressive strength of concrete specimen

由图3(b)可知,减少铁尾矿掺量而等比例增加粉煤灰和煤矸石的掺量对于7 d抗压强度影响极小,P-7组7 d抗压强度的下降可能是由于铁尾矿几乎被完全取代,体系内失去了铁尾矿全粒度的级配,致使粉体颗粒级配断档,堆积密实度被劣化。P-6、P-7组在7~28 d抗压强度发展较快,以铁尾矿、粉煤灰、煤矸石质量比为1∶2∶2和1∶10∶10掺入的复合掺合料对混凝土试块后期强度的影响较小,但值得注意的是,一味减小铁尾矿掺量或增加粉煤灰和煤矸石用量并不能提高混凝土试块28 d抗压强度,铁尾矿所起到的填充及分散作用不能被忽略。

适当比例的铁尾矿、煤矸石及粉煤灰协同作用可以改善30%铁尾矿单独掺入混凝土对抗压强度的劣化。复掺比例接近1∶1∶1的P-5组虽然7 d、14d抗压强度与P-6组接近,但其28 d抗压强度低于其他组,故在复掺比例1∶1∶1 和 1∶10∶10 之间存在一个最优比例,结合3.1节所讨论的20%掺量的复合掺合料(铁尾矿、粉煤灰、煤矸石复掺比例为1∶2∶2)对混凝土后期强度基本无不利影响,确定本文最优的复掺比例为 1 ∶2∶2。

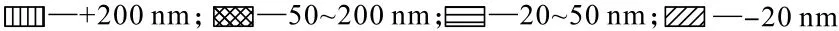

3.3 复合掺合料掺入量对混凝土孔结构的影响

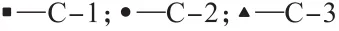

为明确复合掺合料掺量对混凝土孔结构的影响,采用压汞法对养护28 d的 C-1、C-2和 C-3组(复合掺合料掺量分别为0%、20%、30%)进行孔隙检测和分析。累计孔体积、孔径分布分别见图4(a)和图4(b)。

图4 复合掺合料掺量对混凝土孔结构的影响Fig.4 The influence of compound admixture dosing on pore structure of concrete

由图4(a)可知,28 d龄期时,C-1、C-2、C-3组孔径主要分布在0.001~10μm,当复合掺合料掺量为20%时,28 d龄期累计孔体积最大,超过无掺合料的C-1组,而掺量增加到30%时,累计孔体积最小,且低于C-1组的累计孔体积。说明复合掺合料掺入量达30%时优化了混凝土孔结构,相反,在掺量20%时,复合掺合料对混凝土的孔结构有不利影响。

图4(b)可知,28 d龄期时,C-1组最可几孔径略小于0.1μm,C-2组最可几孔径分布在0.1~1μm,明显大于0.1μm。C-3组曲线几乎整体低于C-1组曲线,与累计孔体积结果一致,C-3组整体孔隙率低于C-1组。说明30%掺量下的复合掺合料优化了整体孔结构,且C-3组最可几孔径略小于C-1组,证明其细化了孔结构。

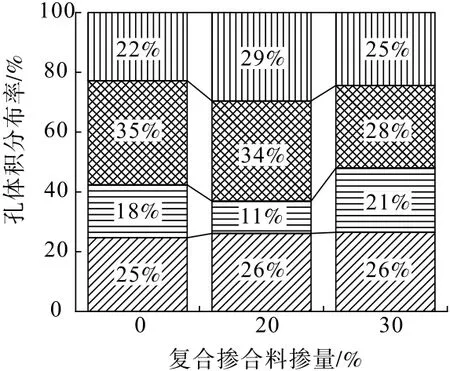

按照吴中伟院士对孔隙的分类方法(孔径小于20 nm为无害孔级;孔径20~50 nm为少害孔级;孔径50~200 nm为有害孔级;孔径大于200 nm为多害孔级),将28 d龄期各掺量下的孔结构分为4个梯级,见图5。

图5 不同复合掺合料掺量下的孔体积占比Fig.5 Ratio of pore volume under different compound admixture dosing

由图5可知,3种掺量下的无害孔占比基本持平,C-1组和C-3组少害孔占比相差较小,而C-2组少害孔明显少于其他两组。3种复合掺合料掺量下最大孔体积分布均出现在50~200 nm,即为有害孔,但C-3组有害孔占比相较其他2组低,是其总孔隙体积较低的原因之一,且无害孔和少害孔占比高于C-1组,此现象再次说明了30%复合掺合料的掺入细化了孔结构。C-2组多害孔占比显著大于其他2组,20%复合掺合料的掺入使得部分小孔隙向大孔隙转化,因此导致总孔隙体积增大。

掺合料对混凝土孔结构的改善归因于微集料效应和火山灰反应[17],拥有细小粒径的掺合料对较大孔隙的填充使得混凝土基体更加致密,活性组分的火山灰反应生成水化硅酸钙凝胶提供强度的同时进一步细化孔隙。30%掺量的复合掺合料对孔结构的改善同样是上述原因。但20%复合掺合料对孔体系具有消极效应,可能是因为此掺量的复合掺合料与整体形成的级配不佳,材料堆积不密实,即填充效应不能完全发挥,且活性组分(粉煤灰、煤矸石)火山灰反应生成物不足导致整体孔隙率上升。

3.4 复合掺合料掺入量对混凝土微观形貌及界面过渡区的影响

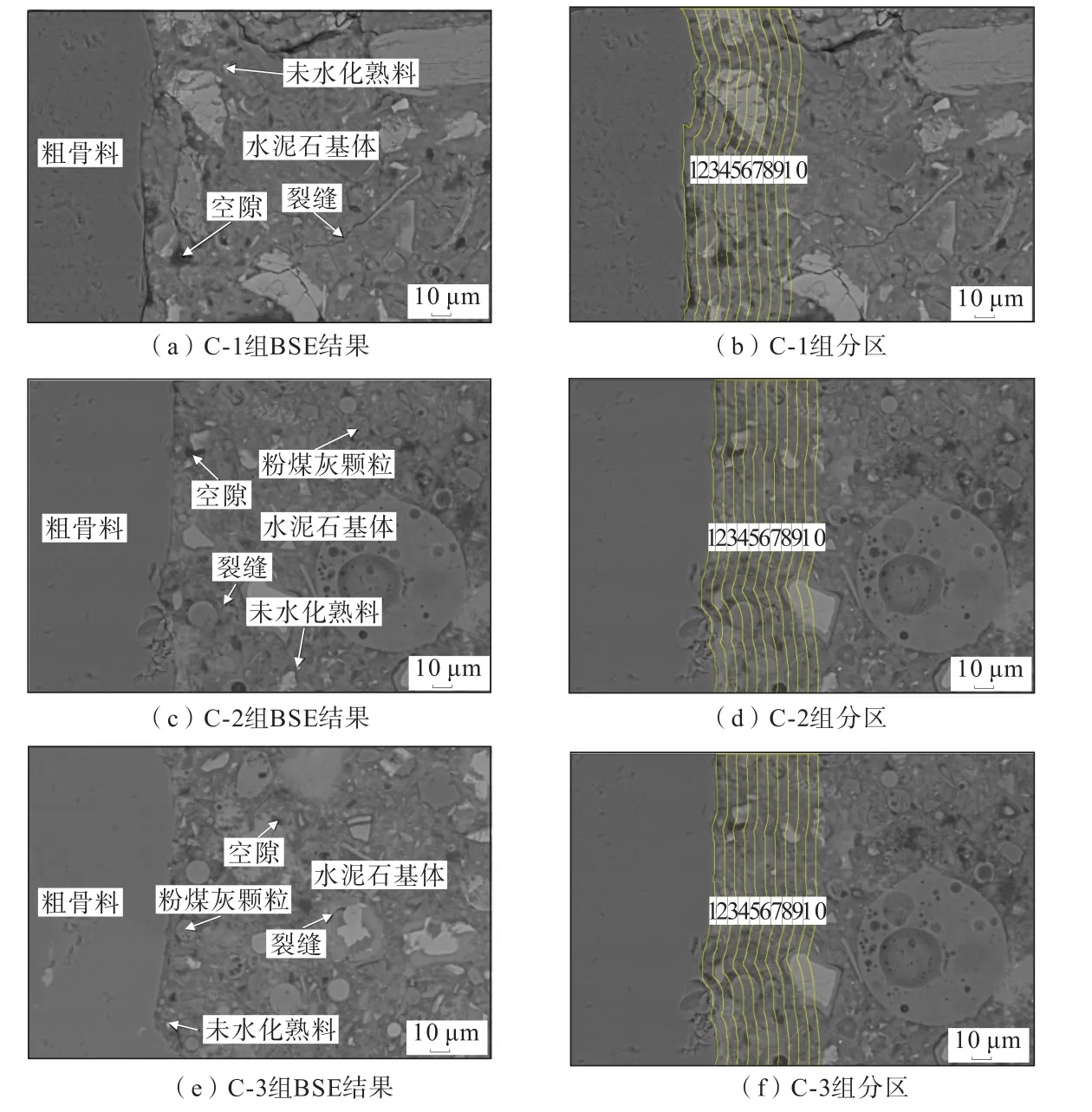

C-1、C-2、C-3 组 28 d龄期背散射图像如图6所示。

图6 不同复合掺合料掺量下的背散射图像Fig.6 Backscattering images with different compound admixtures dosing

由图6可知,C-1、C-2与C-3组微观形貌均存在少量的未水化水泥熟料颗粒、孔隙和微裂缝。C-2、C-3组水泥石基体还存在粉煤灰颗粒。部分粉煤灰颗粒表面出现黑色斑块,即其表面已经有部分水 化,但有一定量粉煤灰尚未水化。不论是否加入矿物掺合料,水泥石与粗骨料结合处都有较多的孔隙和裂缝,界面过渡区明显,但C-1、C-2组界面过渡区较C-3组更为清晰。

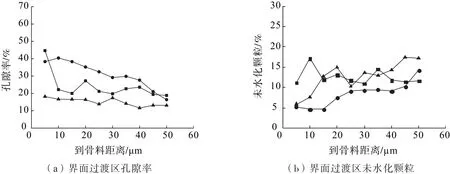

按照图6中(b)、(d)、(f)的分区方法,将界面过渡区与粗骨料垂直方向的水泥基体分为10个区域,每个区域约为5μm,通过图像处理调整灰度值计算得到界面过渡区孔隙率和未水化颗粒分布,结果如图7所示。

图7 试件孔隙率及未水化颗粒分布曲线Fig.7 Specimen porosity rate and distribution curve of unhydrated particles

由图7(a)可知,C-1和C-2组孔隙率随着距骨料距离的增加整体呈现下降趋势。由于粗骨料附近尤其是粗骨料下方易形成水囊,界面过渡区水灰比高于基体。在粗骨料-水泥石基体接触处一定范围内各种离子富集,氢氧化钙晶体定向分布,水化硅酸钙凝胶生成量少,故普通混凝土界面过渡区密实度远低于水泥石基体,孔隙和裂缝较多,是混凝土的薄弱处;而随着距界面过渡区的距离增加,水灰比逐渐降低,水泥石基体的密实度渐渐提高,孔隙和裂缝分布也越来越少。C-3组界面过渡区孔隙率变化较平稳,随着距骨料距离增加孔隙率下降趋势并不明显,其全区间孔隙率均低于C-1、C-2组。C-3组界面过渡区密实度较高,影响范围较小,且在距离界面过渡区最近的5μm区间内大幅降低了孔隙率。而C-2组孔隙率整体高于C-1组,即20%掺入量的复合掺合料劣化了界面过渡区孔结构,掺量增加至30%时则明显优化了界面过渡区孔隙,且对于粗骨料-水泥石基体接触处的改善作用极为显著。随着复合掺合料掺量的增加,体系内铁尾矿含量增加,其优异的填充效应优化水泥石基体孔隙的同时也一定程度上改善了界面过渡区孔结构。在图6(e)中的界面过渡区分区范围内观察到更多的粉煤灰颗粒,且有部分粉煤灰已经开始火山灰反应,一定程度上弥补了界面过渡区由于高水灰比难以生成水化硅酸钙的不足。大量的粉煤灰颗粒产生的滚珠效应使得材料堆积更加密实,减轻了粗骨料和细颗粒之间的壁效应,使得界面过渡区总体孔隙率下降。结合压汞试验结果,20%掺量的复合掺合料对水泥石基体孔隙结构也有着不利影响,其加入使得整体孔结构劣化,30%掺量在优化基体孔隙分布的同时也改善了界面过渡区孔隙率。

由图7(b)可知,界面过渡区的未水化熟料分布与孔隙率分布规律相反,C-1、C-3组未水化熟料量均高于C-2组,可见20%掺量的复合掺合料促进了水化,大量的水化产物为界面过渡区附近基体提供了强度,增强了颗粒间的粘结。而掺量增加至30%则不利于水化,虽然粉煤灰和煤矸石的火山灰反应生成一定量的水化硅酸钙,但其28 d反应量较小,无法弥补由于水泥熟料总量减小以及水化效率降低对强度的影响,这是C-3组强度低于C-2组的原因。

水化进程和孔隙结构共同影响界面过渡区性能,进而改变宏观强度,本研究中水泥水化效率相较孔隙率对界面过渡区的影响更大,复合掺合料掺量的增加虽然放大了填充效应,增加了火山灰反应的可能性,但水泥熟料总量的减少以及水化进程受限极大影响着混凝土的微观结构以及宏观强度。因此,平衡水化进程和孔结构是提高强度的关键。

4 结 论

(1)利用铁尾矿、煤矸石、粉煤灰制备了复合掺合料取代部分水泥。复合掺合料的掺入降低了混凝土试块的抗压强度,掺量为20%时对后期抗压强度影响较小,28 d抗压强度可达42.1 MPa,达到C40混凝土标准;掺量为30%时28 d抗压强度最高可达38.4 MPa。复合掺合料的加入降低了水泥用量,消纳了铁尾矿、煤矸石等固废。

(2)铁尾矿材料活性较低,单独作为掺合料劣化了混凝土抗压性能,但其具有填充效应以及分散作用;粉煤灰和煤矸石都具有一定的火山灰特性,粉煤灰活性较高且具有滚珠效应,对混凝土抗压强度的贡献高于煤矸石。铁尾矿与粉煤灰、煤矸石协同作用缓解了铁尾矿单独作为掺合料对混凝土抗压性能的劣化,最优掺入比例为 1 ∶2∶2。

(3)采用MIP和BSE研究了复合掺合料掺量变化对混凝土微观结构的影响,结果表明,掺量为20%的复合掺合料促进了界面过渡区附近的水泥水化,但劣化了整体孔结构,掺量为30%的复合掺合料优化了混凝土孔结构,明显降低了界面过渡区的孔隙率,但对水泥水化产生了消极影响。

(4)复合掺合料改变了界面过渡区的孔隙率和水化进程,平衡界面过渡区的孔结构和水化进程是提高混凝土宏观强度的关键。