基于不同机械活化方式的二元固废混凝土抗压性能研究

2022-02-23王凤丹胥孝川顾晓薇张延年张信龙

王凤丹 胥孝川 顾晓薇 张延年 张信龙 王 青

(1.东北大学智慧水利与资源环境科技创新中心,辽宁 沈阳 110819;2.沈阳建筑大学土木工程学院,辽宁 沈阳 110168;3.中国建筑东北设计研究院有限公司,辽宁 沈阳 110006)

粉煤灰是混凝土胶凝材料中常见的矿物掺合料[1]。随着核电和风电使用量的增加以及环保要求,火力发电厂的数量正在逐渐减少[2]。因此,火力发电厂副产品粉煤灰的可利用量显著减少,其价格也相应上涨。我国铁尾矿储量已超过50亿t,并以每年3亿多t的排放量快速增长[3]。堆存的大量铁尾矿造成一系列环境问题,亟需解决[4]。因此,利用铁尾矿替代部分粉煤灰制备混凝土的研究具有重要的经济、社会和生态效益。

铁尾矿是一种惰性微粉,常温下几乎没有活性,因此通常用于替代建筑材料中的天然砂石骨料[5],在建筑材料中作掺合料的研究相对较少。目前已有研究表明铁尾矿作掺合料具有可行性[6-8],鉴于铁尾矿的低活性,众多学者开展了利用不同活化方式激发铁尾矿活性的研究,包括热活化、化学活化和机械活化[9]。与热活化和化学活化相比,机械活化具有操作简单、安全性更好、无化学添加剂污染、能耗更低等优点[10]。已有研究发现机械活化使颗粒细化、无序化物质增多,通过降低颗粒表面的反应活化能和形成新的成核位点来提高尾矿的活性,火山灰活性有所提升,利于混凝土抗压强度的发展[11-13]。但现有研究表明[14-15]:对铁尾矿进行单独机械活化,由于活性得不到充分激发,强度发展效果并不理想。目前部分学者通过铁尾矿和粉煤灰等固废复掺来提高掺合料活性,但是活性提升效果、改善固废混凝土的抗压性能效果不明显[16-17]。

为探究机械活化方式对铁尾矿-粉煤灰复合掺合料活性的影响,测定了不同活化方式下复合掺合料替代30%水泥的抗压强度,并通过 X射线衍射(XRD)、扫描电镜(SEM)和热重分析(TG-DSC)等检测手段对混凝土胶凝材料水化性能和微观结构进行分析,研究结果可为机械活化铁尾矿-粉煤灰复合掺合料在尾矿混凝土的基础研究提供依据。

1 试验原料

(1)水泥。建华建材(沈阳)有限公司提供的普通硅酸盐水泥(P·O 42.5),ISO法实测水泥7 d、28 d抗压强度分别为30.6 MPa和43.2 MPa,满足规范中水泥强度的要求。

(2)铁尾矿及粉煤灰。试验用铁尾矿取自辽宁省歪头山铁矿,SiO2含量69.08%,属高硅型铁尾矿;试验用粉煤灰为建华建材(沈阳)有限公司生产的Ⅱ级F类粉煤灰。

(3)粗骨料。辽宁省壹立方砂业有限公司生产的铁尾矿废石机制石子,5~25 mm连续级配,含泥量为0.1%,压碎指标为1.9%。

(4)细骨料。辽宁省壹立方砂业有限公司生产的铁尾矿废石机制砂,采用方孔筛分测定细度模数范围为2.4~2.6,属中砂。试验前,采用筛分法筛去粒径小于0.075 mm的石粉。

(5)外加剂。上海臣启化工科技有限公司生产的聚羧酸型减水剂,减水率为28.9%。

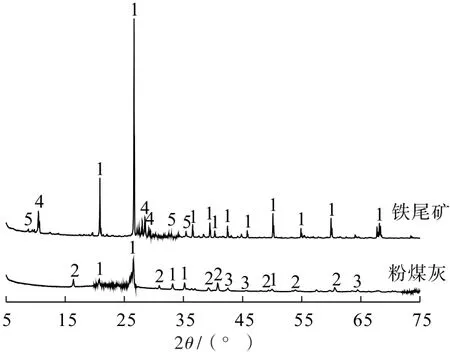

铁尾矿和粉煤灰的主要化学成分分析结果见表1,XRD物相分析见图1,颗粒粒径分布见图2。

图1 铁尾矿和粉煤灰的XRD图谱Fig.1 XRD patterns of the iron tailings and fly ash

图2 铁尾矿和粉煤灰的粒径分布曲线Fig.2 Particle size distribution curves of the iron tailings and fly ash

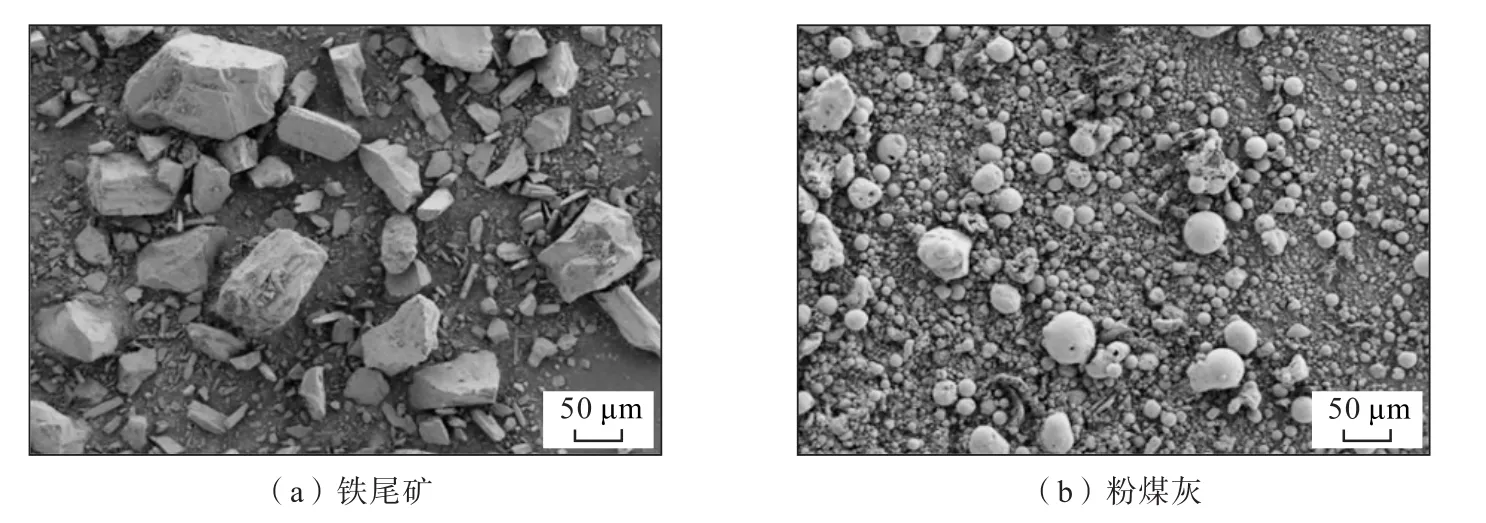

图3为铁尾矿及粉煤灰SEM分析结果。

由图3可知,铁尾矿颗粒呈多棱角状,表面较为光滑,局部存在微纹理结构;粉煤灰颗粒呈球状,表面光滑。

图3 铁尾矿和粉煤灰的SEM图Fig.3 SEM images of the iron tailings and fly ash

2 研究方法

2.1 铁尾矿-粉煤灰复合掺合料的制备

根据《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)中强度活性指数试验方法,按照掺合料占胶凝体系总质量的30%进行铁尾矿和粉煤灰不同配比的活性指数试验,最终确定质量比1∶2的铁尾矿-粉煤灰复合掺合料活性最优,因此本试验采用的3种掺合料中铁尾矿和粉煤灰质量比为1∶2,其中掺合料A是未经处理的铁尾矿和未经处理的粉煤灰混合物(以下统称未处理铁尾矿-粉煤灰复合掺合料),掺合料B是采用行星式立式球磨机,以球料比2∶1、转速500 r/min单独机械活化1 h的铁尾矿和采用相同球磨参数单独机械活化1 h的粉煤灰混匀的混合物(以下统称先磨后掺铁尾矿-粉煤灰复合掺合料),掺合料C是铁尾矿和粉煤灰按1∶2质量比复掺后采用相同球磨参数机械活化1 h所得(以下统称先掺后磨铁尾矿-粉煤灰复合掺合料)。

2.2 配合比设计

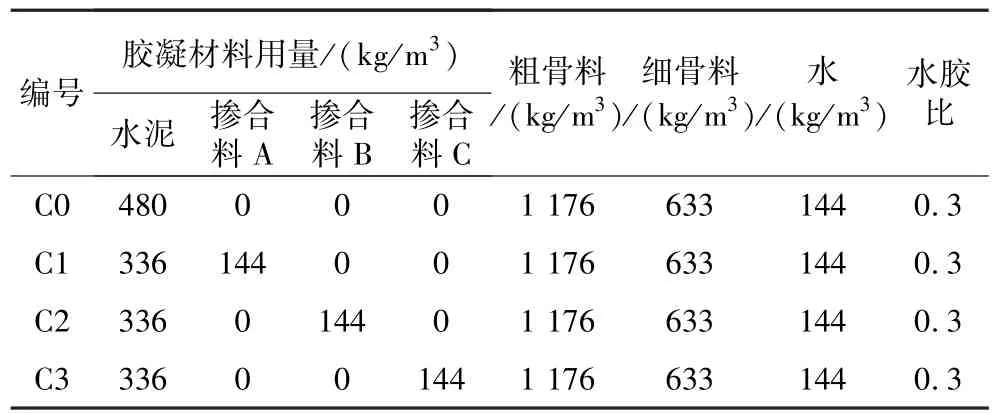

根据《普通混凝土配合比设计规范》(JGJ-55—2019),本次试验设置3组复合掺合料混凝土作为试验组,1组普通混凝土作为对照组;试验组复合掺合料取代30%,通过0.2%~0.3%的减水剂量控制拌合物坍落度为100~120 mm,在温度 20±2℃、湿度大于95%的条件下标准养护,具体配合比设计见表2。

表2 混凝土的配合比设计Table 2 Mixture ratio design of concrete

2.3 抗压强度试验

混凝土强度试验按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2016)进行。试件尺寸为100mm×100mm×100mm,每个试验组制备3个试件分别测试养护7 d、28 d的抗压强度,采用混凝土压力试验机进行混凝土抗压强度试验,取3个试件测量值的算术平均值作为最终抗压强度值。

2.4 SEM测试

SEM测试采用蔡司Sigma 300型扫描电子显微镜,分辨率为1.0 nm。按照水胶比为0.3制备水泥净浆,采用20 mm×20 mm×20 mm试模成型,在标准水养条件下养护28 d,将试块破碎,用无水乙醇终止水化,烘干后得到初步待测样品,从中选取片状样品进行SEM测试。

2.5 XRD及TG-DSC分析

XRD测试采用日本力学Rigaku Ultima IV型衍射仪,测试范围是10°~75°,扫描速度是5°/min,将2.4中的初步待测样品,研磨至-75μm,取 10 mg进行XRD检测;TG-DSC分析采用NETZSCH5型热重分析仪,将2.4中的初步待测样品,研磨至-75μm,取10 mg进行TG-DSC检测。

3 试验结果与分析

3.1 机械活化方式对混凝土试件抗压强度的影响

图4为不同机械活化方式下混凝土试件的抗压强度。

图4 机械活化方式对混凝土试件抗压强度的影响Fig.4 The influence of mechanical activation method on compressive strength of concrete specimens

由图4可知,3组试验组混凝土与对照组混凝土试件有相同的抗压强度发展趋势,即随着混凝土龄期的增长而增加。C2组7 d抗压强度最大,C3组7 d抗压强度与对照组几乎一致,C1组7 d抗压强度则远低于对照组;C2、C3组28 d抗压强度远大于对照组,C1组28 d抗压强度略低于对照组。以上结果表明机械活化方式主要影响混凝土试件后期抗压强度,且采用先掺后磨的机械活化方式,活化效果更优。

3.2 机械活化方式对混凝土试件水化产物的影响

图5为不同机械活化方式下混凝土28 d净浆试件的XRD图谱。

图5 机械活化方式对净浆试件水化产物的影响Fig.5 The influence of mechanical activation method on hydration products of paste specimens

由图5(a)可知,水泥净浆试件水化产物主要为钙矾石、Ca(OH)2、CaCO3和 C—S—H 等。

由图5(b)可知,不同机械活化方式下掺合料—水泥净浆试件水化产物种类与水泥几乎一致。由于二次水化作用,未水化的水泥熟料进一步水化,消耗了Ca(OH)2,C1和C3净浆试件的Ca(OH)2衍射峰强度明显减弱;而C2试件的Ca(OH)2衍射峰强度则明显增强,说明二次水化作用较弱,对后期强度提升不明显。

3.3 机械活化方式对混凝土试件微观形貌的影响

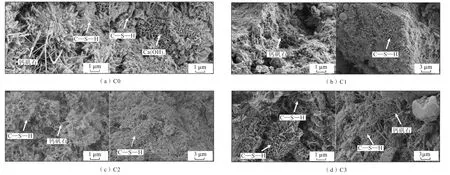

图6为不同机械活化方式下混凝土28 d净浆试件的SEM图。

图6 不同机械活化方式下净浆试件的SEM图Fig.6 SEM images of paste with different mechanical activation method

由图6可知,C0主要水化产物是片状Ca(OH)2和棒状钙矾石晶体以及纤维状、不规则花瓣状C—S—H凝胶。C1主要水化产物是片状Ca(OH)2和棒状钙矾石晶体以及不规则状C—S—H凝胶,水化产物之间的空隙较大,存在大量表面完整的粉煤灰和铁尾矿颗粒。C2主要水化产物为Ca(OH)2、管状钙矾石晶体以及网状、粒状C—S—H凝胶,水化产物整体分布较均匀,结构较密实,Ca(OH)2晶体变少,针棒状钙矾石增多,球形粉煤灰颗粒开始受到侵蚀,未反应的粉煤灰和铁尾矿颗粒明显减少。C3主要水化产物与C2基本相同,水化产物整体分布均匀,结构表现为更加致密的网状,同时可以观察到球形粉煤灰表面已经受到严重侵蚀,完整的铁尾矿和粉煤灰颗粒相对最少。

3.4 机械活化方式对混凝土胶凝材料水化产物热分解特性及Ca(OH)2含量的影响

图7为不同机械活化方式下混凝土28 d净浆试件的TG-DTG分析曲线。

图7 不同机械活化方式下净浆试件的TG-DTG分析曲线Fig.7 TG-DTG analysis curve of paste specimens with different mechanical activation method

由图7可知,C1、C2、C3试件的TG-DTG曲线存在2处明显的减重峰。根据文献[18-19]可知,位于60~200℃的第1个减重峰由钙矾石和C—S—H凝胶脱水引起的;位于 400~500℃的第2个减重峰与Ca(OH)2的分解有关[20-21]。

根据铁尾矿-粉煤灰和Ca(OH)2的火山灰反应,Ca(OH)2的消耗量间接反映了掺合料的二次水化反应程度,可进行定量分析[22]。根据TG-DTG曲线计算 C0、C1、C2、C3中 Ca(OH)2的含量分别为39.00%、36.14%、36.32%、31.53%。 结果表明,3个试验组试样中Ca(OH)2含量均低于水泥试样中的Ca(OH)2含量,Ca(OH)2含量变化规律基本与宏观抗压强度结果一致,说明先掺后磨铁尾矿-粉煤灰复合掺合料的机械活化方式中Ca(OH)2消耗量最大,与活性 SiO2、Al2O3经二次水化反应生成更多的C—S—H凝胶,二次水化程度更高,从而改善了混凝土的宏观抗压强度。

4 结 论

(1)机械活化方式主要影响混凝土试件后期抗压强度,不同机械活化方式对混凝土试件抗压强度影响效果不同,采用先掺后磨的机械活化方式,混凝土试件28 d龄期抗压强度增强效果最明显,可达70.6 MPa。

(2)不同机械活化方式不会改变水化产物的物相类型,但不同机械活化方式的水化产物衍射峰强度不同,参与水化反应程度不同,特别是先掺后磨铁尾矿-粉煤灰能促进水泥熟料的进一步水化。

(3)不同机械活化方式导致水化产物结构不同,粉煤灰参与反应的程度不同。采用先掺后磨的机械活化方式,水化产物整体分布均匀,C—S—H凝胶结构表现为更加致密的网状,粉煤灰参与反应程度更高。

(4)不同机械活化方式的铁尾矿-粉煤灰复合掺合料参与二次水化反应的程度不同。采用先掺后磨的机械活化方式,Ca(OH)2消耗量最大,二次水化程度更高,更利于混凝土强度的发展。