基于动力学机理模型的常减压装置负荷自动调整的方法

2022-02-21刁俊武李文星

刁俊武,王 宁,李文星

(中海油信息科技有限公司,广东 惠州 516086)

0 引言

近年来,石油化工产业已经成为支撑国民经济的重要产业之一[1]。作为人们日常生活中不可或缺的资源,石油加工企业需要结合多种积极措施,提升石油的利用效率,实现资源的开发与节约,依据资源节约型发展原则,推动炼油企业的良好建设[2]。

常减压装置是炼油企业的核心设备之一,也是影响原油加工质量的重要环节。常减压装置运行过程中,超负荷与负荷不足现象的出现,都会造成原油加工质量降低。所以,装置负荷自动调整方法的设计成为当前主要研究内容,文献[3]以提升负荷调整指令执行速度为目标,设计以机组最大调节速率为基础的负荷优化调度方法,统计设备的机组历史实发功率,从中提取最大调节速率的数据样本,采用贝叶斯法判断设备工作稳定性,之后,根据最短负荷调节时间,构建负荷调度规划模型,针对模型求解出最佳负荷调度方案,但该负荷调度方法在实际应用中稳定性较差。文献[4]按照负荷动作的出现频率,将其切分为不同等级,结合隐枚举法建立负荷优化模型。应用搜索策略、剪枝策略相结合的方式,制定最优负荷优化策略,但是,实际应用过程中存在调整效率较低的缺陷。文献[5]通过设备剩余容量获取负荷系数,在分配控制电路与负荷系数的共同作用下,制定负荷分配控制方法,以剩余容量匹配为核心,实现装置剩余容量利用率的提升,但是,负荷调整后,设备的应用性能较差。

综合以往研究方法,以石化企业中常减压装置为例,设计一种基于动力学机理模型的负荷调整方法。动力学作为一种认识和解决问题的综合性学科,将其应用于装置负荷预测过程中,可以获取高精度负荷预测值,提升负荷自动调整方法的应用性能,创新性地应用在石化企业常减压装置上后,有利于总拔出率的提升,大大提升了原油利用率。

1 基于动力学机理模型的常减压装置负荷自动调整方法设计

1.1 分析常减压装置蒸馏动力学方程

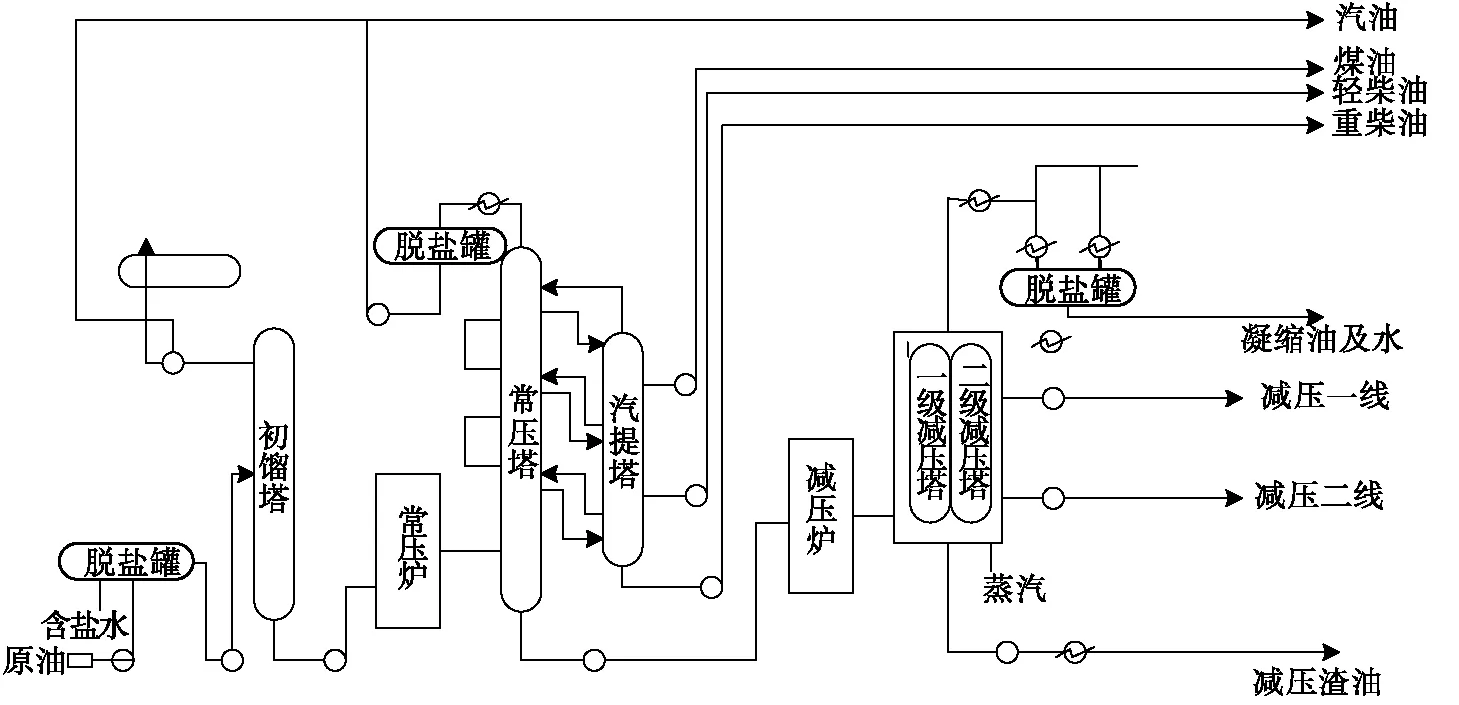

石化企业中,常减压装置结构如图1所示,主要由常压蒸馏和减压蒸馏两大部分构成[6],并且二者联系密切,共同完成石油的脱盐、蒸馏处理。

图1 常减压装置结构

图1的常减压装置运行过程中,蒸馏是最主要的环节之一。作为常规的传质过程,蒸馏工艺本质上是一种传递动力学的行为,为了加强常减压装置蒸馏动力学研究,文中设计一级、二级动力学模型,获取符合实际工艺的动力学方程。其中,一级动力学方程表示为:

(1)

式中:t表示时刻;q表示离子液体减压蒸馏水分蒸发量;d表示拟蒸发量;k表示蒸发速率常数。当蒸发时刻为0时,离子液体减压蒸馏水分蒸发量也为0,对公式(1)进行积分计算得出:

ln (q1-qt)=-kt+lnq1

(2)

式中:ln 表示自然对数。采用二级动力学方程将蒸馏过程表示为:

(3)

对公式(3)进行积分计算,可得出:

(4)

其中:q≠0。

结合公式(2)与公式(4),得到常减压装置蒸馏动力学方程,将其作为负荷自动调整的基础。

1.2 构建动力学机理负荷预测模型

基于上述常减压装置蒸馏动力学方程,建立规范的负荷预测数学模型,结合模型模拟方案,对数学模型进行修正,获取高精度负荷预测结果[7]。装置负荷预测过程中,包含多种影响因素,而每个因素的权重参数均影响着最终的预测结果[8]。负荷预测时,根据实际加工情况,修正权重权值,并利用线性加权算法明确不同因素的负荷影响程度。

文中构建的动力学机理负荷预测模型,选取成本因素、节能因素与装置寿命因素充当主要因素,结合科技进步因素、企业加工要求等辅助因素[9]。应用仿真软件进行计算,得到常减压装置负荷状态方程:

L=λ(RL,L1)

(5)

式中:L表示仿真负荷值;R表示负荷变化量;L1表示负荷初始值;λ表示变化函数。基于负荷变化量得到速率方程T:

(6)

式中:E表示成本因素;W表示成本因素权重,S表示节能因素;W1表示节能因素权重,D表示装置寿命因素;W2表示装置寿命因素权重。

结合多种因素和其对应的权重值,得到常减压装置在不同因素的影响下,负荷预测结果的变化。为了加强负荷预测精度的提升,随机选取某一影响因素作为关键条件,即可获取在该关键条件影响下的负荷预测结果,计算其与所有仿真结果之和的比值,获取该影响因素的负荷分配因子:

(7)

式中:i表示某一影响因素;Ci表示因素i的分配因子;Li表示因素i的仿真负荷计算结果;n表示常减压装置负荷影响因素数量。

将多种负荷预测结果与对应的分配因子相乘,获取常减压装置的最终负荷预测结果:

Fi=Ci×G

(8)

式中:Fi表示最终负荷预测结果;G表示总负荷预测结果。

通过上述计算,得到准确度较高的负荷预测结果,并将其作为负荷自动调整的依据。

1.3 识别设备负荷动态特征

针对负荷预测结果和实际负荷值,识别常减压装置负荷动态特征,生成负荷动态增益参数[10]。根据牛顿-拉夫逊法解析装置负荷参数,并建立包含频率变量的下垂控制特征向量。根据常减压装置负荷预测结果建立动态参数匹配集,向其中输入数量较多的随机变量样本,获取空载时频率参数分布公式:

(9)

式中:H表示空载时频率参数;h表示常减压装置空载时电压分布参数;a表示负荷的样本解析范围函数;sin表示正弦函数;cos表示余弦函数。

根据常减压装置的负荷动态特征分布参数,结合平衡节点控制技术,获取负荷动态磁密度。在计算过程中,添加正序电压幅值,获取装置负载均衡参数。文中利用模糊PID方法获取负荷输出初步控制参数,考虑到装置恒电流和恒功率状态下负荷呈现出均衡分布特点,获取负荷功率平衡方程J:

(10)

式中:Bknee表示常减压装置负荷的均衡参数;Br表示常减压装置负荷动态磁密度;r表示漏磁系数;θ表示各相功率;K表示无功功率的频率;z表示额定频率。

相负荷有功功率频率与相负荷有功功率频率之间并不相同,针对二者频率值进行调制,获取下垂节点的功率平衡状态参数:

(11)

式中:b表示下垂幅值;u,j表示两个节点;x表示节点状态参数。

节点方程具备结构对称性的特性,在常减压装置的动态扰动影响下,计算原油加工时每个稳态工作点的差分幅频响应结果。依据装置运行环境,输入负荷动态扰动分量值,通过多次迭代计算,获取常减压装置负荷特征向量的扰动函数。利用扰动函数可以明确负荷动态分布情况,建立如下所示负荷特征识别公式:

(12)

式中:φ表示特征识别输出值;ω表示电气量标准差特征系数;g表示负荷动态扰动分量;l表示动态特征扰动函数。

将公式(12)输出的负荷特征识别输出值与预先设定的阈值相比较,若计算结果大于阈值,表明其属于负荷动态特征。否则,表明其不属于负荷动态特征。根据参数辨识结果,实现新能源用电设备负荷的特征分析。

1.4 实现负荷参数自动调整

通过标准差融合分析方法,将负荷动态特征转化为负荷参数,为了实现负荷自动调整,应用动态反馈调节和自适应控制算法,实现装置负荷调度。负荷动态匹配方法的实现,需要以常减压装置的相电压、频率信息为基础,获取负荷功率:

(13)

式中:P表示常减压装置的负荷功率;P1表示常减压装置电损耗;P2表示常减压装置机械损耗;P3表示磁损耗之和;V表示参数调节模型。

文中采用双参数威布尔方法控制常减压装置负荷动态调整,得到如下所示的调节系数:

(14)

式中:γ表示双参数调节系数;a1,a2表示两个控制参数。再结合装置运行的额定功率系数,生成常减压装置控制转矩。利用上述控制转矩,控制装置负荷参数的变化,形成公式(15)所示的潮流方程组:

(15)

式中:χ表示常减压装置负荷分布范围;ζ表示控制转矩;ζ0表示初始控制转矩。根据潮流方程组分析负荷参数调整的控制系数以及权重因子,生成负荷控制调节公式:

(16)

图2 负荷动态调整参数控制模型

根据图2所示的控制模型,利用负荷参数实现常减压装置负荷动态调整。添加反馈调节器,实时获取负荷调整后装置运行状态,保证负荷动态调整方法的合理性。

2 仿真实验

以动力学机理模型为基础,设计符合石化企业生产需求的常减压装置负荷自动调整方法。为了验证该方法的应用性能,进行仿真实验。

按照常减压装置工作原理,该实验选用Microsoft Visual C++6. 0软件仿真平台建立仿真模型,并将母线电压设置为20 kV,直流电源和电流分别设置为540 V,120 A,构建与常减压装置实际工作环境相似的仿真实验环境。

2.1 实验数据

为了保证实验结果的科学性,文中选取某一家原油加工企业,采集该企业2021年上半年的企业加工数据作为实验样本。该原油企业上半年原油加工累计数量达到2.79 Mt,加工过程中常减压装置作为不可或缺的加工装置,其所需能耗不可小觑。经统计,获得如表1所示的常减压装置能耗表。

表1 常减压装置能耗表

根据表1可知,常减压装置的运转消耗最多的是燃料消耗,占据了总消耗的73%,其次,是蒸汽消耗和热输出消耗,分别达到了12.35%,11.84%。以上述能耗数据为基础,结合企业实际投料量、设计投料量,获取常减压装置的负荷值。

将负荷值作为仿真实验的重要样本数据,以此为核心,开展后续负荷自动调整方法的仿真测试。

2.2 负荷自动调整方法的应用

应用文中设计的常减压装置负荷自动调整方法,需要根据上述采集的样本,预测装置实际运行负荷,依托于动力学机理负荷预测模型,得到图3所示的负荷预测曲线。

图3 常减压装置负荷预测曲线

根据图3的负荷预测曲线的波动,分析引起该变化的主要原因,提取出常减压装置工作过程中的动态特征向量,并在控制参数的影响下达到装置负荷自动调整的目的。

考虑到常减压装置主要组成结构包括初压塔、常压塔、一级减压塔和二级减压塔4个,经过负载自动调整后,记录4个塔内的汽液相负荷情况,形成图4。

图4 自动调整后汽液相负荷变化

根据图4可知,装置负荷自动调整后,每一次汽相流率的增长,液相流率呈现出对应的下降,反之亦然。该状态下,每个塔内不同塔板的总体汽液相负荷较为平衡,展现了良好的负荷自动调整效果。

2.3 仿真实验结果分析

通过上述操作,应用文中设计的方法实现常减压装置负荷自动调整,为了直观地表明基于动力学机理模型设计负荷自动调整方法具有优越性能,特选用文献[3]、文献[4]提出的方法在同样的仿真环境内展开实验,对比三种方法的应用效果。石化加工装置的性能评价往往采用拔出率作为指标,所谓的拔出率指的是原油经过常减压蒸馏后获取的所有产品,与原油进料量的比值。通常情况下,拔出率越高,表明原油利用率越高,加工过程中消耗越少。文中应用拔出率分析不同负荷调整方法的应用性能,其计算公式为:

(17)

式中:η表示装置拔出率;A表示原油;σ表示蒸馏损失;σ1表示渣油;σ2表示其他损失。根据公式(17)获取不同负荷自动调整方法应用后的常减压装置拔出率,如图5所示。

图5 不同负荷自动调整方法应用后拔出率对比

根据图5可知,文中设计的负荷调整方法在初压塔、常压塔、一级减压塔和二级减压塔内展现出的拔出率均高于文献[3]、文献[4]提出的负荷调整方法。其中,常压塔的拔出率最高为31.45%,初压塔的拔出率最低,也达到了12.74%。通过计算可知,文中设计方法应用后常减压装置总拔出率,相比其他两种方法提升了22.85%和30.05%,大大提升了原油利用率,使得企业经济效益有所增长。

3 结束语

以石化企业生产过程中的常减压装置为主要研究对象,针对装置负荷自动调整问题深入研究。参考传统负荷调整技术,结合动力学机理模型对装置应用负荷进行高精度求解。基于负荷预测值,应用动态参数与自适应算法构成调整模型,实现常减压装置负荷动态控制调节。根据仿真实验结果可知,文中设计的方法以精确的负荷预测值为基础,提升了负荷调整的合理性,使调整后的装置更加满足原油加工需求,有效提高了拔出率。