基于LabVIEW的滑油泵试验台测控系统设计与实现

2022-02-21武亚飞张文治

刘 欢,武亚飞,张文治

(新乡航空工业(集团)有限公司,河南 新乡 453000)

0 引言

发动机滑油泵的主要作用是给发动机轴承和传动齿轮之间进行润滑油的输送和回收。目前,发动机的滑油泵一般包含一级供油级和多级回油级,供油级将滑油箱中的纯油输送到各腔室,从而满足各腔内机械部件的润滑和冷却需求,各回油级则将各腔室内的滑油抽回滑油箱,形成循环系统。由于各级回油路抽吸的是各腔内的油气混合物,所以,滑油泵的回油能力要求大于该级对应的腔内滑油供油量。为验证滑油泵组流量特性是否满足滑油系统设计需求,滑油泵出厂前需进行多项性能试验,滑油泵试验台是必不可少的设备。

滑油泵试验台性能的好坏直接影响着航空发动机的安全和效能发挥。现有试验台的测控模式多为手动控制或者使用单回路常规仪表控制,依靠按钮、旋钮进行操作,显示功能为二次数显仪表,数据记录功能为人工读取并记录,对多次数、多工艺、多数据的试验要求来说,这种操控模式存在以下弊端:(1)人工操控、读数,使得控制和测量精度不够精准,还增加了人工劳动强度;(2)交互信息量少的问题,人机交互就是物理按钮和物理指示仪表,能够反馈试验台运行的信息量非常小,容易出现操作失误;(3)数据记录繁琐,数据存储、分析不方便。因此,有必要设计开发一种新的滑油泵试验台测控系统。该文利用CompactRIO集成系统架构,基于LabVIEW编程环境,设计开发了一套滑油泵试验台多功能、集成化、模块化的测控系统。

1 工业流程与系统结构设计

发动机滑油泵性能试验主要包括检验试验、磨合试验和寿命试验,试验时间长,操作步骤繁琐,数据记录量大,需要一套满足使用要求的测控系统。

该文所设计的测控系统主要包括上位机、下位机和试验台三大部分,其中,上位机与下位机采用主从架构模式,上位机选用工控机用于完成面向用户程序的开发和功能的实现,下位采用CompactRIO运行RT实时系统完成数据采集、控制任务的引擎功能。上位机的工控机与下位机的CompactRIO机箱通过以太网进行连接和数据交互。系统具体架构图如下图1所示。

图1 系统架构图

(1)上位机部分:即为PC端,以LabVIEW为平台,采用图形语言(G语言)编写上位机测控系统软件,并结合应用数据库管理系统(Microsoft SQL server2012),对试验数据进行存储管理。

(2)下位机部分:包括CompactRIO机箱、电流输入模块、电流输出模块、计数器输入模块。数据DI/O模块等,分别实现液压泵系统的流量、压力、温度、液位、报警等信号的采集和控制任务。并且,在CompactRIO系统上运行NI-RT实时系统,可很好的完成系统的数据采集任务,稳定实时的运行,非常适合在长时间的耐久测试、寿命试验中应用。通过建立网络通信,下位机将采集到的数据实时传输到上位机进行数据的显示、存储和分析等工作。这样上位机对数据的查看和存储,以及控制命令的发送都不会影响到下位机实时系统中程序的运行。

(3)试验台部分:包括被试产品、主轴系统、润滑系统、真空系统、循环系统、余油收集系统、加热系统、管路系统、扭矩/转速传感器、温度传感器、压力传感器、流量传感器、液位传感器、报警信号等。

2 硬件配置设计

CompactRIO控制器选用NI cRIO-9056,cRIO-9056是一款坚固耐用且可部署的控制器,适用于数据采集和控制应用。该控制器配备Intel Atom双核处理器,具有一个Artix-7 FPGA以及8个C系列模块插槽,该控制器可运行的是NI Linux/RT实时操作系统,通过NI-DAQmx驱动或者LabVIEW FPGA模块访问I/O。控制器基于TSN网络,提供了精确的同步定时和确定性通信,适用于分布式测量和控制。

测控系统的核心控制及采集模块如下表1所示。

表1 系统硬件配置表

3 测控软件设计

3.1 软件架构

该文根据对试验台测控系统的使用需求进行详细分析,并进行综合分类,然后考虑软件的实现方式,将软件设计分为四个层次,从下到上分别是:设备驱动层、应用服务层、应用执行层、应用接口层。

(1)设备驱动层

位于软件平台设计结构的最下层,是下位机硬件和操作系统交互的枢纽,主要包括数字量IO板卡驱动函数、模拟量IO板卡驱动函数、开关量控制驱动函数,流量、压力、温度等数据采集驱动函数等基础应用程序的编程接口。

(2)应用服务层

位于设备驱动层之上,把设备驱动层的接口程序进行分类,然后综合管理,并对其上层发送统一接口,从而使应用程序和基本驱动程序在结构上相对独立。软件平台中各种应用程序的编程接口都包含在这一层,如测量配置、公用数据处理算法、数据库应用、报表生成、打印服务等。

(3)应用执行层

位于应用服务层之上,应用接口层之下。它由一系列直接可执行的应用程序组成,是用户使用的直接功能操作,也是软件平台中各项功能的实体,主要包括手动/自动控制程序的执行、数据配置及测量程序的执行、数据管理和查看程序的执行等内容。

(4)应用接口层

位于软件平台设计结构的最上层,是直接面向用户的使用接口,功能是完成任务调度和应用程序的管理。应用接口层按照用户的思维和操作习惯,结合试验具体需求,将各功能程序进行排布,给用户提供人性化的人机交互接口,一般以定制的个性化控件形式展现出来。

3.2 软件设计

该文测控系统软件基于LabVIEW环境进行设计开发,整体设计原则遵循层次化、模块化和标准化,采用平台化的开发模式,兼顾了专业设备的易用性和通用性,同时具有很好的扩展性和灵活性。尤其是在设计试验测试项时,平台特性能够很好地适应用户变化和需求。

基于以上原则,测控系统软件具有用户登录、开机自检、试验配置、试验操作、数据管理等模块。该软件功能模块组成如下图2所示。

图2 软件组成框图

4 系统测试与应用

目前,该滑油泵试验台测控系统已成功完成了上百台产品的性能检测试验,下面介绍几项具体的应用功能。

4.1 系统主界面

系统的主界面,如图3所示。此界面是主要的人机交互接口,用户通过点击相应的控件,实现功能的调用。左侧为软件的系统导航栏菜单,主要用来实现用户各项试验操作和数据记录功能,其内容如下:操作管理、自动测试、数据记录、手动记录等功能模块。上侧为软件的系统配置及管理导航栏,主要实现配置通道、用户管理及数据查询等设置和监控功能,其内容如下:配置管理、协议管理、测试管理、耐久数据、PID显示、用户管理、数据管理、报警设置、系统监控、退出等功能模块。

图3 系统主界面示图

4.2 测试管理界面

系统测试管理界面具有良好的人机交互风格,是系统的主要操控界面,形象的绘制出系统的管路模拟图,在管路中的相应位置,可完成试验操作和数据显示功能。例如实现主轴正反转控制功能、试验泵的启/停控制功能、流量、压力、液位及温度等试验参数的实时监控显示功能。

4.3 自动测试界面

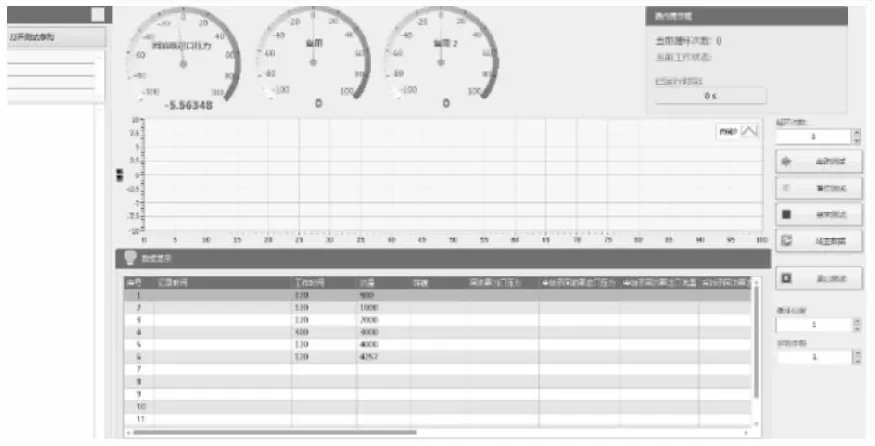

系统测试管理界面是主要的耐久试验界面,如图4所示。

图4 自动测试界面示图

界面具体内容如下:

(1)测试选择列表:加载耐久载荷谱后会在列表中显示载荷谱名称、载荷谱段名称,以及切换载荷谱;

(2)波形图:显示耐久载荷谱波形,在测试选择列表中的下拉菜单可以对通道进行切换;

(3)数据显示:显示每一阶段采集的耐久数据,包括试验参数数值、记录时间等信号;

(4)右侧操作区域:载荷谱测试的启动、停止、循环次数的设置等操作;

(5)有“开始”、“暂停”、“停止”等按钮,控制耐久试验的状态;后续测试过程中,软件会自动记录测试过程,并在下次启动时,会自动弹出提示框,提示用户可以选择继续测试或者重新开始测试。

4.4 数据管理界面

数据管理分为性能数据管理和耐久数据管理两部分。

(1)性能数据管理通过TDM方式存储到指定位置,主要是完成对性能数据的查询和曲线分析功能。打开具体文件可查询到相应的试验数据,可将不同试验的数据生成曲线,实现对历史数据的分析。从而方便对试验结果给出有效的试验参数依据。其界面如图5所示。

图5 性能数据管理界面

(2)耐久数据管理将耐久数据按照试验阶段要求存储到数据库中,方便时间长、数据量大的试验数据管理,可按照工艺要求导出到文件,对数据进行分析、归档和打印。

5 结论

该试验台测控系统基于LabVIEW平台开发,设计过程中上下位机交互功能的运用,极大程度提高了数据处理能力和自动化程度。硬件配置中采用CompactRIO控制器作为核心,整个测控系统系统更加安全稳定,同时,标准模块的使用便于系统进行升级改造和扩容,提高了测控系统的柔性和智能性。

该测控系统可以满足同类型、多个型号滑油泵的综合性能试验需求,目前已经投入生产试验使用,各项测控功能和指标均达到了设计要求,系统工作稳定可靠、控制和测量精度高、功能集成度强、模块化分类管理清晰、人机界面友好。该试验台测控系统的成功应用为滑油泵试验台提供了安全、稳定、可靠的测控平台,对类似试验测控系统的设计极具参考意义和借鉴意义。