基于全域红外热成像的空预器积灰监测技术

2022-02-21邓永强毛梦婷林福海张员根邱秀婷习伯泉许志浩

邓永强,毛梦婷,林福海,张员根,邱秀婷,习伯泉,许志浩

(1.南昌科晨电力试验研究有限公司;2.国网江西省电力有限公司电力科学研究院,江西 南昌 330096;3.南昌工程学院电气工程学院,江西 南昌 330099)

0 引言

近年来,火电厂大气污染物排放限值要求逐步严格,为了达到环保排放的要求,燃煤电厂装配了脱销系统。在脱硝过程中,由于脱硝氨量过喷,造成氨逃逸在冷端产生具有腐蚀、粘性的硫酸氢氨,最终空预器将会造成堵塞。此类现象在国内机组普遍存在,空预器压差大,空预器内部状况无法可视化判别,为保证空预器稳定可靠运行,降低空预器运行压差,积灰是否能及时清除,是确保机组安全稳定运行的关键因素。

国外对空预器的研究已经取得了一系列的成就。美国、德国等国家最先在火电厂锅炉、空预器等热交换设备中安装了相应的积灰结渣监测装置,如德国在某电厂使用受热面污染监测系统[1],以导热热系数作为控制因子,实现对吹灰器的控制,使锅炉的重要运行参数始终稳定在优化值附近。在国内,对空预器的研究起步比较晚,从2000年左右开始先后经历了传统压差模型检测法、可见光图像检测法、红外单点测温法以及红外热像成像法等。2000年王建国等人对管式空气预热器积灰热阻进行了研究,并设计了在线监测模型[2]。该模型通过易测得的进出口烟气温度、管壁温度以及烟气压降等参数进行计算来体现积灰情况。阎维平等人提出了折算压差和积灰监测的计算模型,间接地获取空气预热器的积灰状态[3]。西安理工大学李兵在2006年采用基于温度场分布分析的方法对空预器热点进行检测[4],在国内是较早使用温度场概念辅助分析空预器诊断的。吴军军提出基于红外阵列测温传感器的空预器热点检测方法[5],是红外热成像监测空预器的雏形,王诚在2007年提出在Linux环境下利用红外图像分析实现空骑了器监测[6]。近年来,图像检测和红外技术飞速发展,也带动了空预器监测技术升级,王宁等人采用红外与可见光图像复合的热点检测方法[7],邹军等人提出了以一种视频监控与故障分析系统[8],可直接监测转子表面情况;刘君等人采用红外补光视频监测与人工智能算法实现空预器监测[9];卞栋栋等人基于红外热像测温技术实现空预器运行状态监控与分析[10]。

该文在前述研究的基础上,提出了基于全域红外热成像的空预器换热元件局部堵塞状态监测方法,并设计其系统实现方案,可对转子受热面全域积灰程度进行可视化监测,实现严重积灰预警,并分析评判吹灰效果,确保空预器压差在正常范围运行。

1 换热元件积灰发热

火电厂多采用回转式空气预热器作为换热元件,其具有节省钢材、结构紧凑、换热效率高、场地利用率高等许多优点。但由于其转子中的金属波纹板结构紧密,气流通道十分狭窄弯曲,因此极易容易造成积灰,严重时会产生堵灰现象。其结构示意如图所示。

图1 空预器换热元件示意图

造成空预器换热元件积灰堵塞的原因有很多,其中主要因素是机组氨逃逸引起的硫酸氢氨结垢现象,即硫酸氢氨吸附空气中的灰尘并粘连在换热元件波形板中,日积月累便形成难以清除的垢块,形成换热板风路间隙堵塞[11]。垢块的主要成分是NH4HSO4,(NH4)2SO4与空气灰尘的混合体。垢块在形成初期体积较小,附着力相对也较小,如通过吹灰清扫系统及时吹扫,可以较容易清除。随时不停机运行时间增长,垢块固化变更、体积越来越大,附着力也变强,通过吹灰清扫系统盲扫较难清除,需要采用定点吹扫或停机检修清扫才可能清除。

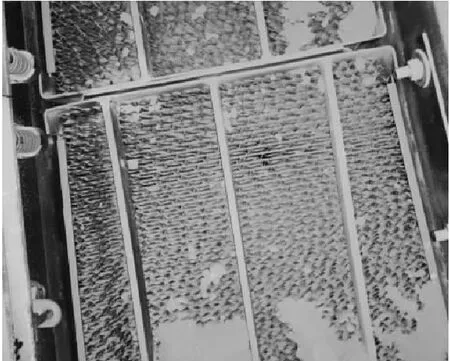

图2是某660 MW超超临界机组停机时其换热元件积灰堵塞状态实物图。图中部分区域的风孔被类似灰尘状的垢块物质覆盖,阻塞了换热元件的风路,使得换热元件在该区域无法实现正常热交换。积灰堵塞可能造成换热元件冷热端压差的增大、局部发热、可燃物堆积,一旦氧化升温达到着火条件会发生空预器自燃的现象。

图2 停机时换热元件积灰图

当前,受机组脱销要求和空预器自身结构原因,很难做到完全杜绝换热元件积灰发生,只能尽量减轻或减少积灰程度。而采集发热监控手段对早期的积灰进行实时监测是一种行之有效的方法。

2 红外热像监测关键技术设计

红外热像监测的核心原理是基于物体辐射出的红外波感知测量技术。现有工业技术通常采用非制冷型焦平面阵列传感器进行红外波谱感知和测量,对于特殊要求场合常采用制冷型传感器,如军工、航天领域。针对火电厂燃煤机组空预器堵灰的监测问题,设计基于红外热像测温的在线监测装置,需要解决几个关键工程难点,其一是红外热像传感器选型如何满足换热元件测温范围要求,即红外热像传感器选型问题,其二是红外热像装置测温部件如何适应空预器内部高温环境,即传感器高温保护问题,其三是如何通过数字图像处理技术实现对因积灰堵塞引起的温度异常现象的算法识别,即信号处理方法问题。

2.1 红外热像传感器及高温保护

红外热像传感器是本系统的核心部件,它由红外热感元件(非制冷焦平面阵列传感)、镜头、耐高温保护套组成,形似普通相机,如图3所示。将高分辨率的红外热像传感器安放在保护套内部,红外热像传感器将温度信号转换为数字信号,红外热像仪实时捕获空预器的运行状态,通过RJ45双绞线将拍摄的红外图像传输到计算机上,以便工作人员进行及时处理。同时,采用现有方式向套管内输送干燥的高压冷空气,以保证设备处在正常的工作环境下。高分辨率红外测温摄像头具有比低分辨率红外测温传感器更宽的测量范围、更好的温度一致性等特点,可以通过视频流方式单次拍摄感知整个测量范围内的温度矩阵,温度矩阵大小可达384X288,并封装形成红外热像图谱,工作人员能够更加直观的了解空预器的运行状态,如图4所示。

图3 红外热像传感器

图4 红外摄像模组

2.2 传感器视场角及安装角度

SURF为了使固定位置的红外热像仪能够拍摄出更大的视野范围和更大的视场角,则需要通过物距、焦距、视场角等数据,结合实际观测环境,计算出了一个最佳的安装红外热像仪的位置。视场角是在一定距离上,摄像仪与被拍摄物边缘连线的夹角,光学仪器的视野范围是由视场角做决定的,视场角增大,视野也随之增大,光学倍率反而减小。

视场角可分为水平视场角和垂直视场角,两者通过理论镜片方式计算得到。图中光线以视场角A摄入经过虚拟镜片,根据焦距F最终形成成像面,如图5所示。

图5 相机安装角度及扫射面

全视场角可以通过成像面的长边a和短边b计算所得。水平视场角可通过三角函数关系求出,即为H边成像所对应的视场角:

(1)

(2)

其中:H为长边尺寸a与u像元间距的乘积;F为焦距;AH为水平视场角。

计算垂直视场角,即V边成像最大视场角时:

(3)

(4)

其中:H为短边尺寸b与u像元间距的乘积;F为焦距;AV为垂直视场角。

因此,为了能够实现在物距只有1.2 m的条件下拍摄半径5 m的波纹板,需要设计不少于两台红外热像仪并合理设置安装的角度和高度,如图6所示,以水平视场角53.13°、焦距6.8 mm、红外热像仪与固定面调整角度50.50°的参数,此时的红外热像仪视野面积范围能够全面覆盖检测区域,从而为数据的稳定采集进行了保障。

图6 红外摄像仪布置图

2.3 积灰堵塞识别方法

因换热元件积灰堵塞引起的温度分布不均,是物质辐射率不同和传热系数不同等多因素的综合影响结果。根据理论分析在给定光谱范围的情况下,物体发射的辐射功率是温度的函数。因此,只要测量物体的辐射功率,原则上就能推算出该物体的温度状态[12]。在给定的光谱范围下,温度与物体辐射光的功率密切相关,通常来说获得物体的辐射功率等同于得到了其温度。然而,同一物体若表面粗糙程度不一致,其辐射功率也有所差异。工程上,为了获得更为准确的温度数据,需要获取物体的辐射率。空预器换热元件为非抛光的表面搪瓷铁质波纹板,依据工程经验,其辐射率一般在0.6~0.7之间,而垢块主体为硫酸氢氨结块,其辐射性质类似于沙土、泥土,辐射率一般大于0.7。同时考虑到两者传热系数具有差异性,大面积的硫酸氢氨结块引起换热元件风孔堵塞,将可能使对应区域的平均温度高于周边非堵塞区域。对应红外热像监测画面中将出现亮度高于其它区域的色块。对图像经自适应阈值分割和边缘提取,即可实现高温区域的识别与定位目标。

图7是某660 kV超超临界机组空预器运行时红外热场像图,由于是新装机电厂,空预器设备较新,画面中暂未出现明显的区域性高温现象。该方法通过红外热像传感器对空预器的实时温度采集,以非接触式成像测温方式,对空预器的一次风冷热两端扇形区域进行实时观测,运用图像处理算法对高温区域进行全域检测与跟踪。可以显著克服传统的单点式温度传感器测温的局限性以及数据的单一性,同时在温度数据可靠性、准确性上都有很大的改善。能够实现更全面的积灰检测,在安放红外摄像模组时以红外对管的布置方式分别布置于一次侧进风口和二次侧出风口,如图6所示,实时的扫描空气预热器的受热面,从而获得其温度场的分布规律,并在此规律的基础上分析空气预热器表面的温度变化趋势。对空预器受热面不断实时的测温,从而寻求其温度场的分布规律,通过此规律去分析其温度的变化趋势。

图7 某660 kV超超临界机组空预器运行时红外热场像图

3 监测系统设计

空预器运行时处于封闭空间内,内部处于零照度状态,无法使用普通视频监控技术。本系统通过在线式红外测温、数字图像处理、耐高温防护设计等多项技术,实现对空预器蓄热元件的热场分布、洁净程度的分析判断,从而输出转子堵灰区域的准确位置信息,对进一步有针对性智能优化吹灰提供可靠信号,提高预热器运行可靠性和可视性。该系统主要包括红外热像摄像头、光纤传输通道、工业路由器,工控机、控制软件及远程人机交互中心等构成,如图8所示。

图8 监测系统功能框图

该系统利用红外热像摄像头实时采集空预器冷、热端转子视频,通过光纤传输通道输入到计算机,在计算机进行视频处理。在视频处理环节中,基于先进的机器视觉技术并转子蓄热元件稀疏的纹理特点相结合,在线进行精确、高速的转子积灰检测。该软件通过与现场工艺相结合可实现实时在线报警、报表统计及积灰程度分级处理等功能,完成空预器蓄热元件状态的分析,为智能优化吹灰提供依据,从而提高空预器运行,完成空预器蓄热元件状态的分析,为智能优化吹灰提供依据,从而提高空预器运行可靠性和可视性。

该系统具有对获取到的视频流进行图像分析、存储与浏览、温度场分析、历史数据查询、蓄热元件吹扫提醒、网络远程监视、数据统计存储、自动监测报警等功能。系统功能如图9所示。

图9 监控系统功能

4 结语

针对空预器换热元件普遍存在的硫酸氢氨结垢堵塞、腐蚀、和局部高温监测问题,提出了一种基于全域红外热成像主动测温的监控方法,分析了该方法的实施关键技术,并实现了系统设计。该系统能够实时有效的采集空预器换热元件的温度高清画面,形成可视化温度场视频流,为空预器的运行工况状态监测提供可靠的数据信息。同时结合在线图像处理、污点目标检测等技术实现对空预器换热元件热场分布、洁净程度的分析判断,进而输出堵灰区域的准确位置信息。该方法对实现进一步有针对性智能优化吹灰,定点吹灰,提高空气预热器运行可靠性具有重要工程意义。