生物质纤维/菠萝叶纤维多组分混纺纱线的品质与性能

2022-02-21闵小豹潘志娟

闵小豹, 潘志娟

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215021; 2. 现代丝绸国家工程实验室(苏州), 江苏 苏州 215123)

新型植物纤维的开发既可丰富纺织纤维的种类,也能更好应对能源危机和环境恶化问题,与绿色纤维发展理念相契合,为新时代下纺织行业碳达峰、碳中和目标的实现贡献力量[1]。我国是菠萝种植大国,菠萝叶资源丰富,然而叶片多被焚烧或肥田,造成大量资源浪费及环境污染[2]。菠萝叶中含有丰富的叶脉纤维,也称菠萝麻,不同于普通麻纤维的风格和性能,其还具有天然杀菌特性,是一种较为理想的纺织纤维原料[3]。菠萝叶纤维的提取是其投入使用的重要步骤,目前提取方法主要有机械剥离和物理生物联合脱胶提取法[4-5],如欧忠庆[6]团队研制的菠萝叶和纤维提取联合收割机能够完成菠萝叶收割、纤维叶渣分离等工作,汪乐等[7]采用物理生物联合脱胶的方法提取可纺性菠萝叶纤维。在纱线和织物开发方面,徐颖等[8]采用菠萝叶纤维、纳米银抗菌涤纶混合成条,经预并条后条混的方法,制备菠萝叶纤维混纺纱线,刘德驹等[9]采用菠萝叶纤维、Tefra-Channel聚酯纤维和大豆蛋白复合纤维进行混纺并开发户外运动服装面料。此外,顾东雅等[10]使用雅格素NF系列活性染料对菠萝叶纤维/棉混纺针织物进行无盐、无碱清洁化染色。

本文研究以菠萝叶纤维为主要原料,采用绢纺工艺将菠萝叶纤维与绢丝、羊毛、Lyocell纤维、聚乳酸纤维和壳聚糖纤维等多种生物质纤维混纺,制备两组分及三组分单纱,再经热定形、单纱合股加捻、烧毛和电清工艺等制得混纺质量比为85∶15的16.7 tex×2两组分股线以及混纺质量比为50∶30∶20的14.3 tex×2的三组分股线,测定与分析了纱线的毛羽、条干均匀度等纱线品质指标以及力学性能、吸湿性能等,以期为菠萝叶纤维混纺纱及其面料的开发提供一定的技术支撑。

1 实验部分

1.1 原料来源与规格

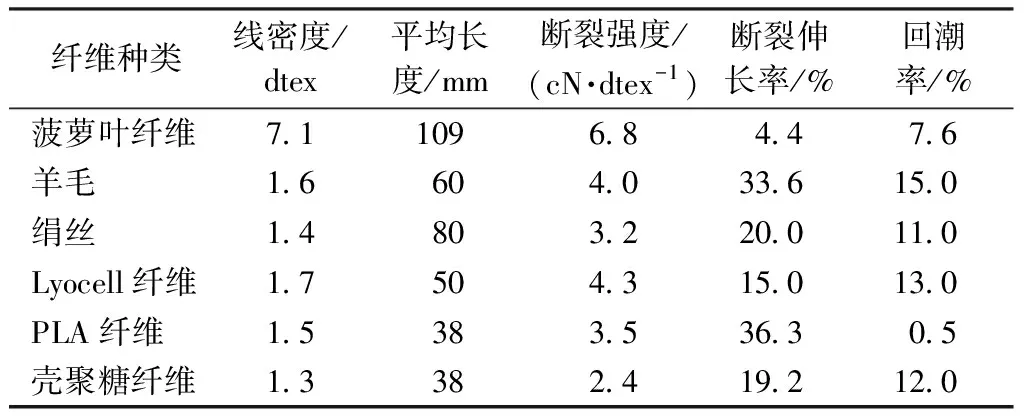

菠萝叶纤维购自义乌禾维科技有限公司,羊毛、绢丝和Lyocell纤维购自嘉兴市华益丝绢股份有限公司,聚乳酸(PLA)纤维购自嘉兴艾普纤维科技有限公司,壳聚糖纤维购自青岛即发集团股份有限公司。表1示出各纤维物理性能指标。

表1 纤维物理性能指标Tab.1 Fiber physical performance index

1.2 实验仪器

GL2241-1SCN 型电子精密天平(赛多利斯科学仪器北京有限公司),Y171型纤维切断器(温州方圆仪器有限公司),TM 3030PLUS 型台式电镜(日本日立公司),YG086C型缕纱测长机(南通宏大实验仪器有限公司),YG155A型纱线捻度仪(常州天荣仪器设备有限公司),Y802N型八篮恒温烘箱(宁波纺织仪器制造厂),5976型INSTRON万能材料试验机(美国Instron公司),ME-100型USTER条干测量仪(瑞士乌斯特技术公司)。

1.3 菠萝叶纤维性能

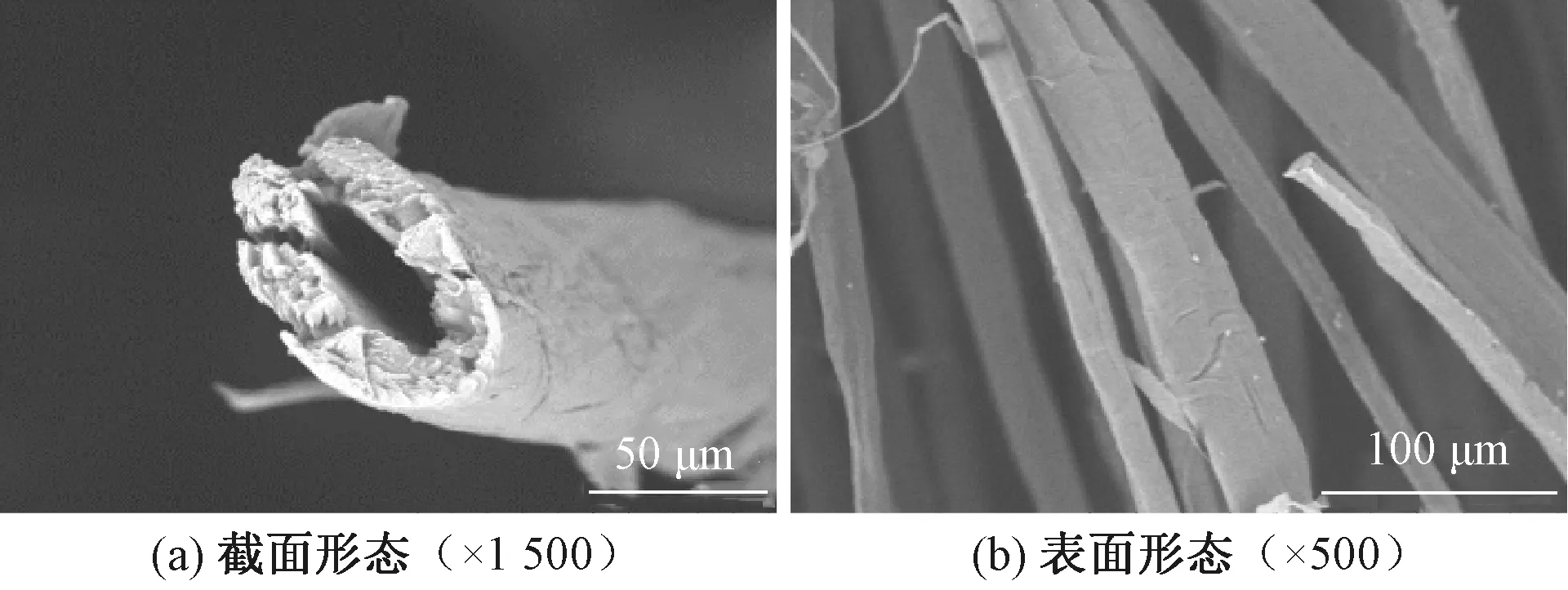

图1所示为菠萝叶纤维的形态结构。截面近似椭圆且有中腔,有孔洞和缝隙,表面粗糙,有枝节,纵向较为平直,单独成纱质量较差,因而将其与羊毛、绢丝、Lyocell、PLA、壳聚糖等多种生物质纤维混纺,在改善菠萝叶纤维可纺性的同时,开发兼具多种生物质纤维性能优势的产品。羊毛纤维有一定的卷曲度、柔软而具有弹性,吸湿性和保暖性好,可纺性好;绢丝手感柔软、光泽柔和、表面光滑、吸湿性好;Lyocell纤维力学性能好,吸湿性好,光泽优良,亲肤性好[11];PLA纤维柔软舒适,具有较好的力学特性、良好的抗紫外线性能和生物降解性能[12];壳聚糖纤维吸附能力强、染色性能好、具有抗菌防臭能力和生物可降解性[13]。

图1 菠萝叶纤维的形态结构Fig.1 Morphological structure of pineapple fiber.(a)Cross-sectional shape(×1 500);(b)Surface morphology(×500)

1.4 纱线规格及工艺

1.4.1 菠萝叶纤维混纺纱规格

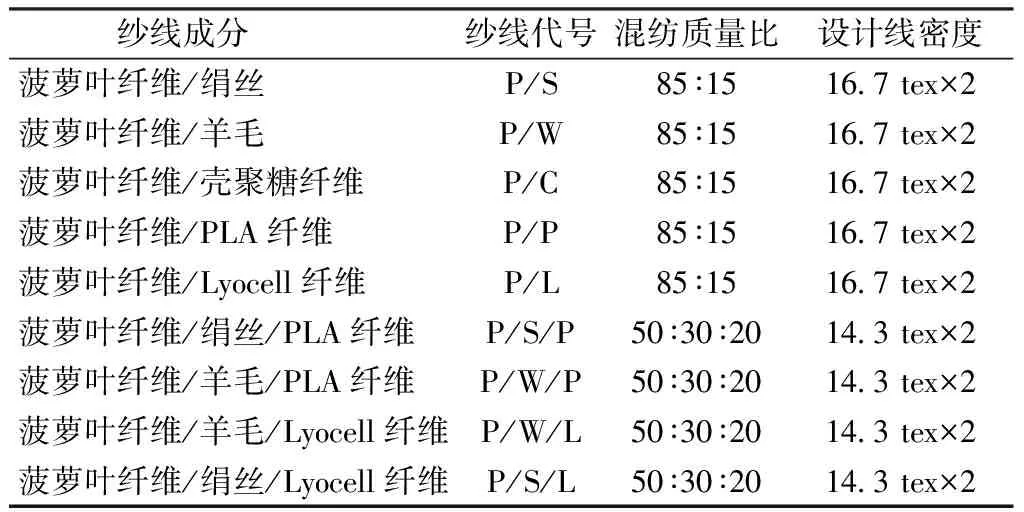

为保留并突出菠萝叶纤维的特性,使菠萝叶纤维在混纺纱中起主要作用,同时充分体现其他纤维的优势,将菠萝叶纤维的质量占比控制在50%以上,两组分纱线混纺质量比为85∶15(菠萝叶纤维/组分2)、线密度为16.7 tex×2,三组分纱线混纺质量比为50∶30∶20(菠萝叶纤维/组分2/组分3)、线密度为14.3 tex×2。纱线的原料组成及规格如表2所示。

表2 菠萝叶纤维混纺纱规格设计Tab.2 Specification design of pineapple leaffiber blended yarn

1.4.2 纺纱工艺流程

为保证菠萝叶纤维与其他纤维混合均匀,更好地控制混纺比例,采用条混方式,先将不同纤维加工成条。使用棉纺系统的开松机和梳棉机制得壳聚糖纤维生条和Lyocell纤维生条;使用绢纺系统制得不同定量菠萝叶纤维生条、绢丝生条、羊毛生条和PLA纤维生条。为了进一步精确混纺比,在绢纺系统中将不同纤维生条预并,进而在绢纺系统头并工序中将不同纤维预并条称量混合,制得混合熟条。具体纺纱工艺流程如下:

1)绢纺系统:预并条→头道并条→二道并条→末道并条→末道并条拉细、分散短纤维(DJ431延绞机)→粗纱(DJ441粗纱机)→细纱(FK501细纱机);

2)后道处理:热定型→单纱络筒(单纱络筒)→2根单纱并合(RF231C并纱机)→并合单纱加捻(TDN-128B倍捻机)→去除纱线表面毛羽(FK822烧毛机)→进一步去除毛羽(USTER RQUANTUM3电子清纱机)。

1.5 纱线品质与性能测试方法

1.5.1 线密度测试

使用缕纱测长机,参照GB/T 4743—2009《纺织品 卷装纱 绞纱法线密度的测定》测试纱线线密度。将纱线置于温度为(20±2) ℃,相对湿度为(65±2)%的恒温恒湿间预调湿24 h,测试长度100 m,测试5次,取平均值。

1.5.2 捻度测试

使用纱线捻度仪,参照GB/T 2543.1—2001 《纺织品 纱线捻度的测定 第1部分:直接计数法》测试股线捻度。测试环境:温度(20±2) ℃,相对湿度(65±2)%,设定隔距长度为500 mm,预加张力为0.5 cN/dtex,测试5次,取平均值。

1.5.3 条干均匀度及毛羽测试

使用条干测试仪,参照GB/T 3292.1—2008《纺织品 纱条条干不匀试验方法 第1部分:电容法》测试纱线条干均匀度及毛羽。测试条件为:速度200 m/min,测试时间1 min,温度(20±2) ℃,相对湿度(65±2)%,测试次数5次,取平均值。

1.5.4 力学性能测试

使用万能材料试验机,参考GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》测试纱线力学性能。将纱线在温度(20±2) ℃,相对湿度(65±2)%的恒温恒湿间预调湿24 h,设置夹持距离500 mm,预加张力0.5 cN/tex,拉伸速度500 mm/min,测试20次,取平均值。

1.5.5 吸湿性测试

使用八篮恒温烘箱,参照GB/T 9995—1997《纺织材料含水率和回潮率的测定 烘箱干燥法》测定并计算混纺纱的实际回潮率,同时计算混纺纱线的公定回潮率。

式中:W1为实际回潮率,%;G为纱线湿态质量,g;G0为纱线干态质量,g;Wk为混纺后纱线理论回潮率,%;bi为混纺比;Wi为纤维公定回潮率,%。

2 结果与分析

2.1 纱线线密度与捻度分析

菠萝叶纤维混纺纱实际线密度、百米质量偏差及捻度的测试结果如表3所示。

表3 菠萝叶纤维混纺纱线密度及捻度Tab.3 Density and twist of pineapple leaf fiber blended yarn

菠萝叶纤维混纺纱的实际线密度略低于设计值,主要由于细纱等环节会产生纤维掉落现象,烧毛和电子清纱工艺也会导致纱线质量略微降低,所纺纱线百米质量偏差均在±3%以内,在FZ/T 32005—2006《苎麻棉混纺本色纱线》要求范围内。加捻可使单纱偏细部位抱合,进而降低单纱条干不匀,减少弱节,增加纱线强力以及耐磨性,设计股线的捻度为540捻/m,所纺纱线实际捻度比设计捻度低,这可能是由于倍捻机的引纱速度快,以及测试时股线退捻不充分,导致股线实际测试捻度偏低。

2.2 纱线条干均匀度分析

图2示出菠萝叶纤维混纺纱条干变异系数(CV值)测试结果。可看出三组分纱线条干均匀度整体优于两组分纱线。由于两组分纱线中菠萝叶纤维含量高于三组分纱线,且菠萝叶纤维手感粗糙、粗且长,表面有枝节不光滑,这种结构会造成一定的粗节和细节产生,进而引起纱体条干不匀,其含量越高纱线条干均匀度越差。两组分纱线在生产工艺和原料配比基本相同的情况下,CV值大小依次为:P/W、P/P、P/C、P/L、P/S,由于绢丝相对较细,在相同线密度的纱线截面内纤维根数多,且P/S的百米质量偏差最小,故其条干均匀度最好。三组分纱线CV值大小依次为:P/W/P、P/W/L、P/S/P、P/S/L,P/S/L的百米质量偏差最小,且在后道工序中,P/S/L混纺熟条在三组分中成条性最好,条子粗细最均匀,使得P/S/L条干均匀度较好。

图2 菠萝叶纤维混纺纱条干变异系数Fig.2 Unevenness of pineapple leaf fiber blended yarn

表4示出纱线常发性纱疵的各项指标。两组分纱线中P/S细节和粗节较少,P/W细节和粗节较多;三组分纱线中P/S/L细节和粗节最少,P/W/P的最多。由于绢丝经多道梳理并合后长度整齐度较好,游离纤维少,能很好地被包覆于纱体内,故P/S细节和粗节较少。羊毛纤维短绒率高,在纺纱过程中这部分纤维不能很好地抱合,分配到纱线不同部位也会导致纱线粗细不匀,是导致P/W和P/W/P细节和粗节的主要原因,粗纱或细纱某一部位的意外牵伸也会引起粗节或细节产生。两组分纱线+200%棉结在220~740个/km之间,三组分纱线+200%棉结在120~466.7个/km之间,棉结大多是由于纤维原料本身含有杂质或者梳理不充分导致,菠萝叶纤维表面含有枝节,会造成少量棉结产生,绢丝本身含有疵点,因而两组分纱线中P/S棉结最多,三组分纱线中P/W/P棉结最多,主要由于羊毛纤维卷曲度高,与粗、硬、直的菠萝叶纤维混合梳理时伸直平行度较低并容易与另外2种纤维缠结形成棉结。

表4 菠萝叶纤维混纺纱常发性纱疵Tab.4 Density and twist of pineapple leaf fiber blended yarn

2.3 纱线表面毛羽分析

采用 USTER系统推出的毛羽测试方法,得到毛羽值和毛羽标准差,分别表示1 cm长度股线表面上的毛羽累计长度平均值和毛羽离散程度,这2个指标越大,纱线毛羽越多,纱线质量相对越差。图3所示为菠萝叶纤维混纺纱的毛羽指标。

图3 菠萝叶纤维混纺纱毛羽指标Fig.3 Hairiness index of pineapple leaf fiber blended yarn.(a) Hairiness; (b) Hairiness standard deviation

菠萝叶纤维含量对混纺纱线的毛羽值和毛羽均匀性有着重要影响,纤维表面的少量枝节在成纱时不能卷入纱体内,其含量越高,纱线表面毛羽越多,因此两组分纱线的表面毛羽普遍高于三组分纱线。两组分纱线中,P/L毛羽值最低,P/W最高,主要由于Lyocell纤维整齐度好,且相对较粗,纱线线密度相近时,单位截面内纤维越少,纤维暴露在纱体外的概率会较小,故P/L表面毛羽最少;羊毛具有周期性卷曲,难以伸直平行,在加捻时,纤维暴露在纱体表面容易形成毛羽,故P/W毛羽值最高。三组分纱线中,P/S/L毛羽值最小,P/W/L毛羽值高,由于绢丝平均长度大于羊毛,一定纱线长度内绢丝根数最少,绢丝暴露在纱线表面的概率低,且P/S/L实际捻度大于P/W/L会使纤维排列更加紧密,不易滑脱,因此P/S/L表面毛羽最少,P/W/L则最多。

2.4 纱线力学性能分析

纱线的力学性能与成纱品质密切相关,影响混纺纱力学性能的主要因素有纤维的力学性能、纱线捻度和条干均匀度等。由表5纱线力学性能的测试结果可知,两组分纱线的断裂强度大小依次为:P/L、P/S、P/C、P/P、P/W,由于Lyocell纤维断裂强度相对较高,P/L条干均匀度仅次于P/S,且P/L实际捻度最大,故P/L断裂强度最大;P/W条干均匀度最差,实际捻度相对较小,羊毛纤维的强度较小,故其断裂强度最小。三组分纱线的断裂强度由大到小依次为:P/S/L、P/S/P、P/W/L、P/W/P,P/S/L条干均匀度最好,且捻度最大,Lyocell纤维断裂强度高,其断裂强度最大;P/W/P条干均匀度最差,且捻度较小,断裂强度最小。由于菠萝叶纤维刚性较大,断裂伸长率仅为4.4%,在所纺纱线中占比较高,导致纱线断裂伸长率都偏低,小于5%。两组分纱线中,P/W断裂伸长率最高,三组分纱线中P/S/L最高,整体来看所纺纱线力学性能能满足后续织造需求。

表5 菠萝叶纤维混纺纱力学性能Tab.5 Mechanical properties of pineapple leaf fiber blended yarn

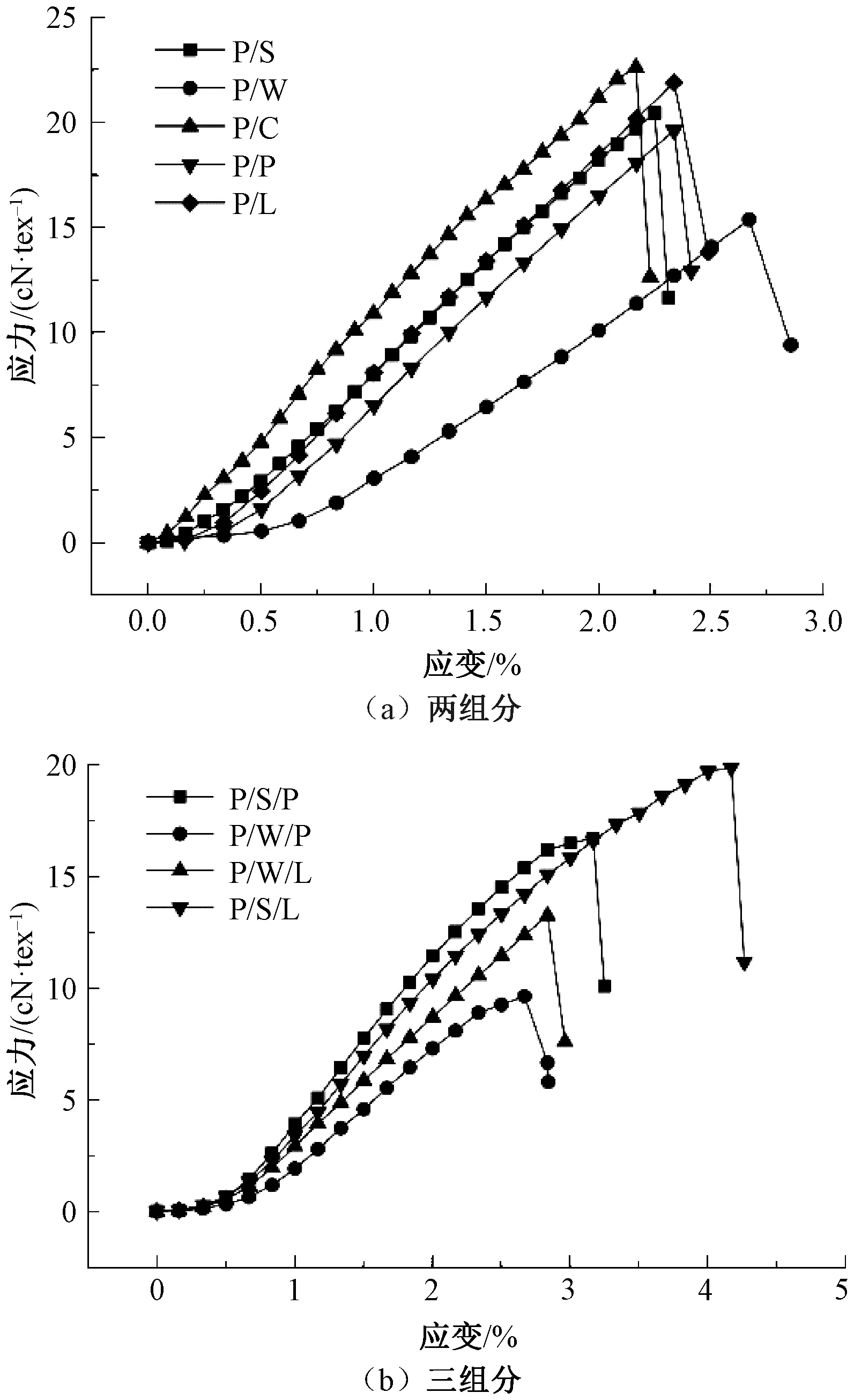

初始模量表示纱线在较小负荷下变形的难易程度,图4示出菠萝叶纤维混纺纱应力-应变曲线。两组分纱线中P/C初始模量最大,P/W最小,P/S、P/P、P/L初始模量在650~800 cN/tex之间。壳聚糖纤维线密度最小,且长度短,当纱线线密度相近时,单位截面积内壳聚糖纤维的根数最多,排列更加紧密,与菠萝叶纤维抱合力更大,因此P/C初始模量最大;三组分纱线中初始模量大小依次为:P/S/P、P/S/P、P/W/L、P/W/P,纱线条干对初始模量的作用比纤维原料更为明显,P/S/P、P/S/L的条干均匀度好,且细节远远少于P/W/L和P/W/P,纱线疵点较少,更加连续均匀,在外力作用下纱线整体受力均匀,不容易发生局部断裂,在一定程度上使初始模量提高。

图4 菠萝叶纤维混纺纱应力-应变曲线Fig.4 Stress-strain curve of pineapple leaf fiber blended yarn.(a)Two component; (b)Three components

2.5 纱线吸湿性能分析

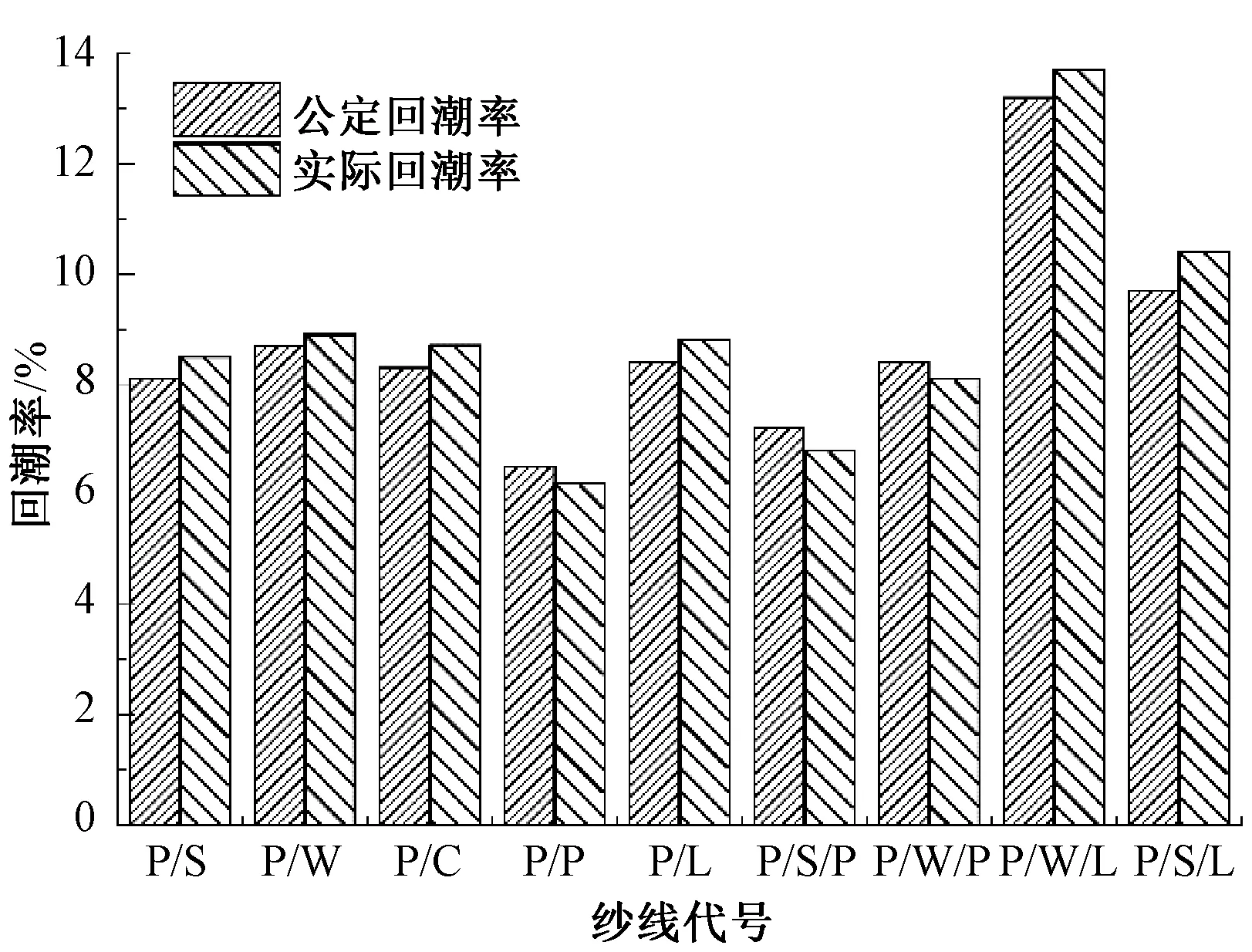

纱线的吸湿性能一般用其实际回潮率来衡量,实际回潮率越大,吸湿性能越好,结果如图5所示。

图5 菠萝叶纤维混纺纱回潮率Fig.5 Pineapple leaf fiber blended yarn moisture regain

两组分纱线中,菠萝叶纤维占比在85%左右,回潮率受其他纤维影响较小,接近菠萝叶纤维回潮率,其中,P/S、P/W、P/C、P/L实际回潮率略大于理论回潮率,P/P则相反;在三组分混纺纱中菠萝叶纤维含量在50%左右,纱线回潮率受另外2种纤维回潮率影响也较大,P/W/L、P/S/L实际回潮率略大于理论回潮率,P/S/P、P/W/P相反。由于在纺纱过程中,菠萝叶纤维长度长,枝节多,在细纱和烧毛工序中比其他纤维质量损失更多,导致菠萝叶纤维在纱线中实际占比偏低,且在所用原料中,菠萝叶纤维回潮率远高于PLA纤维,但低于其他纤维。因此两组分混纺纱中P/P实际回潮率低于理论回潮率,而三组分混纺纱中P/S/P、P/W/P实际回潮率低于理论回潮率。

3 结 论

以菠萝叶纤维为主要原料,通过绢纺系统将其与绢丝、羊毛、壳聚糖、Lyocell和聚乳酸等多种生物质纤维复合制备了16.7 tex×2两组分混纺纱和14.3 tex×2三组分混纺纱,研究得到如下结论:1)两组分纱线的条干CV值在18.05%~19.21%之间,毛羽值在3.52~4.07 mm/cm之间,断裂强度在20 cN/tex左右;菠萝叶纤维/绢丝条干均匀度最好,菠萝叶纤维/Lyocell纤维表面毛羽最少且断裂强度最高。2)三组分纱线的条干CV值在14.03%~17.53%之间,毛羽值在2.81~3.26 mm/cm之间,断裂强度在19.9 cN/tex左右;菠萝叶纤维/绢丝/Lyocell纤维条干均匀度最好且表面毛羽最少、断裂强度最大。综合来看,利用绢纺系统可将菠萝叶纤维与多种纤维混合纺纱,纱线具有条干均匀度好、毛羽少、断裂强度高、吸湿性好的特点,适宜开发中高档机织和针织面料。