试验机平面气密框筋条联合优化设计

2022-02-19鲜章林闫鹏庆

鲜章林,闫鹏庆,颜 凯

(中国飞行试验研究院试验机设计改装研究部,陕西 西安 710089)

高空飞行的飞机机身内均有增压座舱以保证机组人员和乘客的飞行安全,增压座舱的前后两端为气密框,主要承受飞机高空飞行时舱内外的压差载荷[1]。常用的气密框分为球面腹板框和平面腹板框,球面腹板框受力特性良好,但是空间占位较大且制造装配复杂,主要应用在客机增压舱的后段。为了提高空间利用率或减少制造装配的复杂性,平面腹板框被广泛应用于战斗机等的增压座舱中。

大部分飞机上的平面腹板框的筋条沿水平和垂直方向布置,这种布局形式通常需要采用较强的筋条或较多的筋条数量,从而导致筋条质量的增加。针对该问题,本文以某试验机机头改装平面气密框为研究对象,联合多种优化技术对平面框腹板筋条分布及尺寸进行优化。首先采用形貌优化技术获得气密框上筋条分布规律;然后用弯曲强度约束对径向筋条尺寸进行优化;最后采用二维拓扑优化技术进一步对周向加强筋进行优化,以满足最大变形约束,得到了该平面气密腹板框较优的筋条分布。计算结果显示,由此得到的平面气密腹板框在满足预定强度、刚度约束的条件下使筋条质量大幅降低。

1 优化技术简介

寻找设计空间内材料的最优堆叠方案是拓扑优化[2]的主要目的,以结构有限元为基础的拓扑优化技术[3]需要在每个有限元单元中定义一个“单胞”,通过调整单胞体积来表征其对结构响应的影响程度,从而实现对不同位置材料分布的优化配置。设第i个单胞的特征体积为Vi(0≤Vi≤1),当Vi=1时,表示这个单元在总刚度矩阵组装时可提供完整的单元刚度矩阵,当Vi=0时表示该单元不参与总刚度矩阵的组装,此时结构响应fresp可以表示为单胞特征体积的变量:

fresp=f(V1,V2,…,Vn)

(1)

式中:n为设计域内单元总数。此时优化问题转换为以Vi为优化变量的数学规划问题,通过敏度法[4]、伴随变量法[5]等寻优算法即可完成该问题的求解,然后过滤掉低单胞体积的有限单元即可得到优化后的材料分布。

钣金设计中筋条的合理分布是提高钣金结构刚度的关键[6],形貌优化技术则可以获得钣金结构内的优化筋条分布。该方法首先需要对二维有限元设计域进行分块,分块的大小根据预定的筋条宽度等参数确定,通过每个小块内节点沿单元法向的扰动实现结构筋条的分布,设计变量则转换为每个小块内的扰动量,此时结构响应fresp可以表示为每个扰动量的函数:

fresp=g(D1,D2,…,Dm) 0≤Di≤Dmax

(2)

式中:Di为第i个小块内的扰动量;m为分块总数;Dmax为筋条的最大高度。采用优化算法即可获得各个小块内的扰动分布,最后通过插值算法获得最终的筋条分布。

当结构分布形式确定后,可以通过尺寸优化技术调节各零部件关键尺寸,此时需要将有限元模型中的特征尺寸设置为优化变量,结构优化问题即可直接转换为数学规划问题。以上述优化技术为基础,针对平面气密框的不同设计阶段采用不同算法,即可获得平面气密腹板框筋条优化分布形式。

2 平面框气密腹板框筋条优化设计

2.1 模型介绍

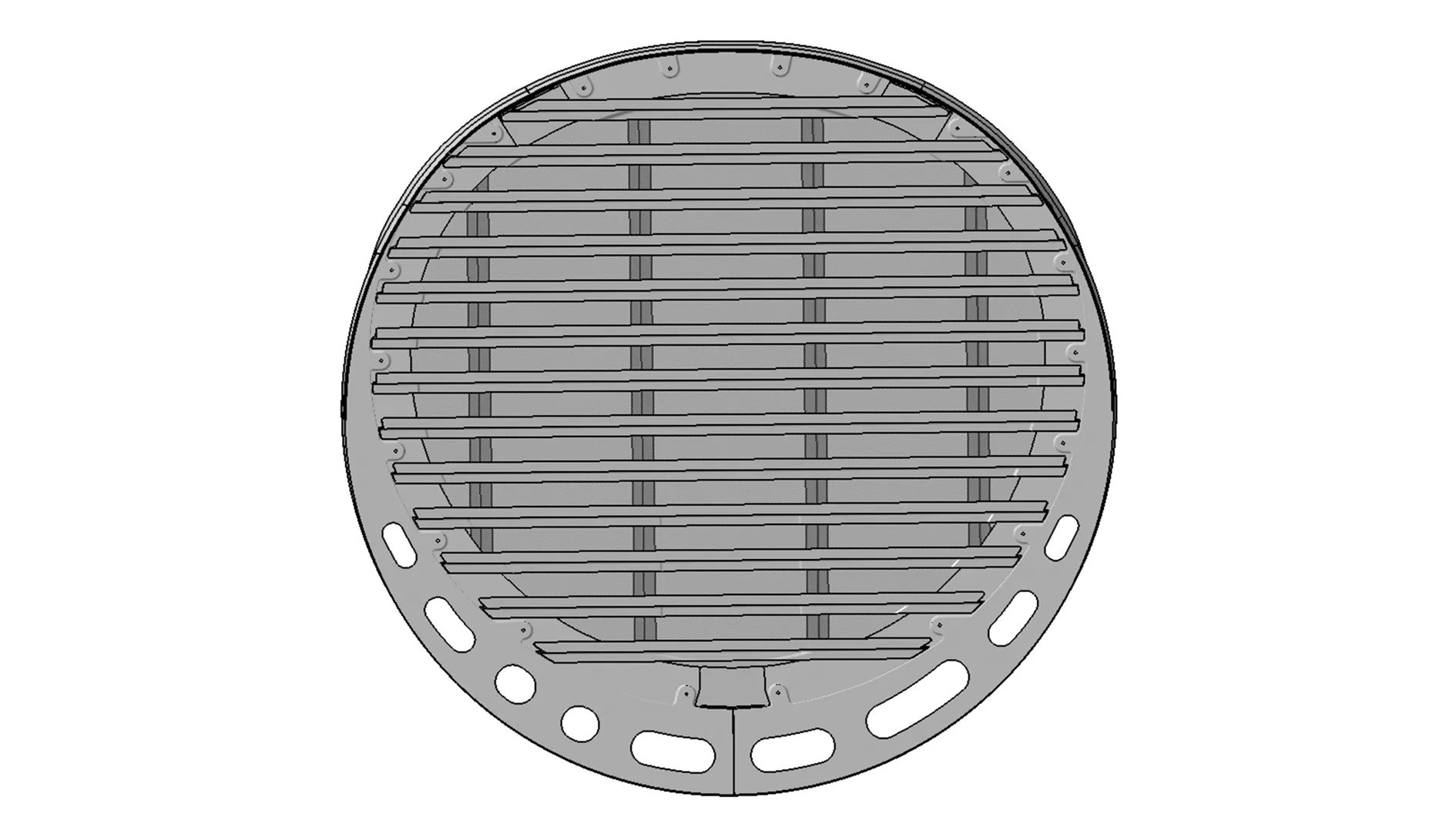

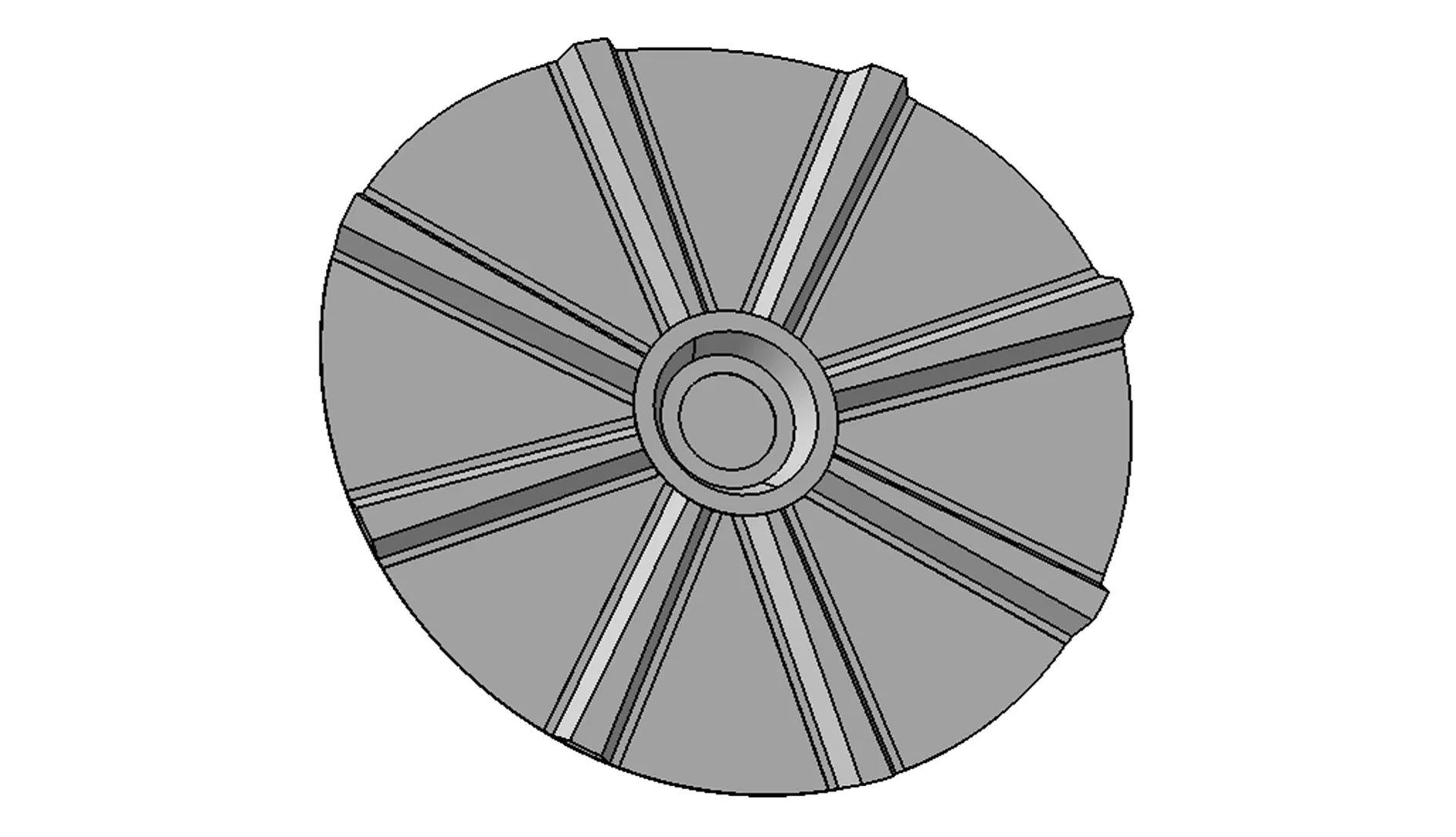

为对某试验机机头进行改装以满足特殊装载要求,将该机头在某一位置进行截断,并在此设置气密隔框。由于该处需加装被试设备,导致空间紧张,同时该处截面形状复杂,球面框的制造装配难度较大,综合考量采用平面气密腹板框形式,图1给出了该气密框上筋条分布形式。

图1 原始平面气密框筋条分布

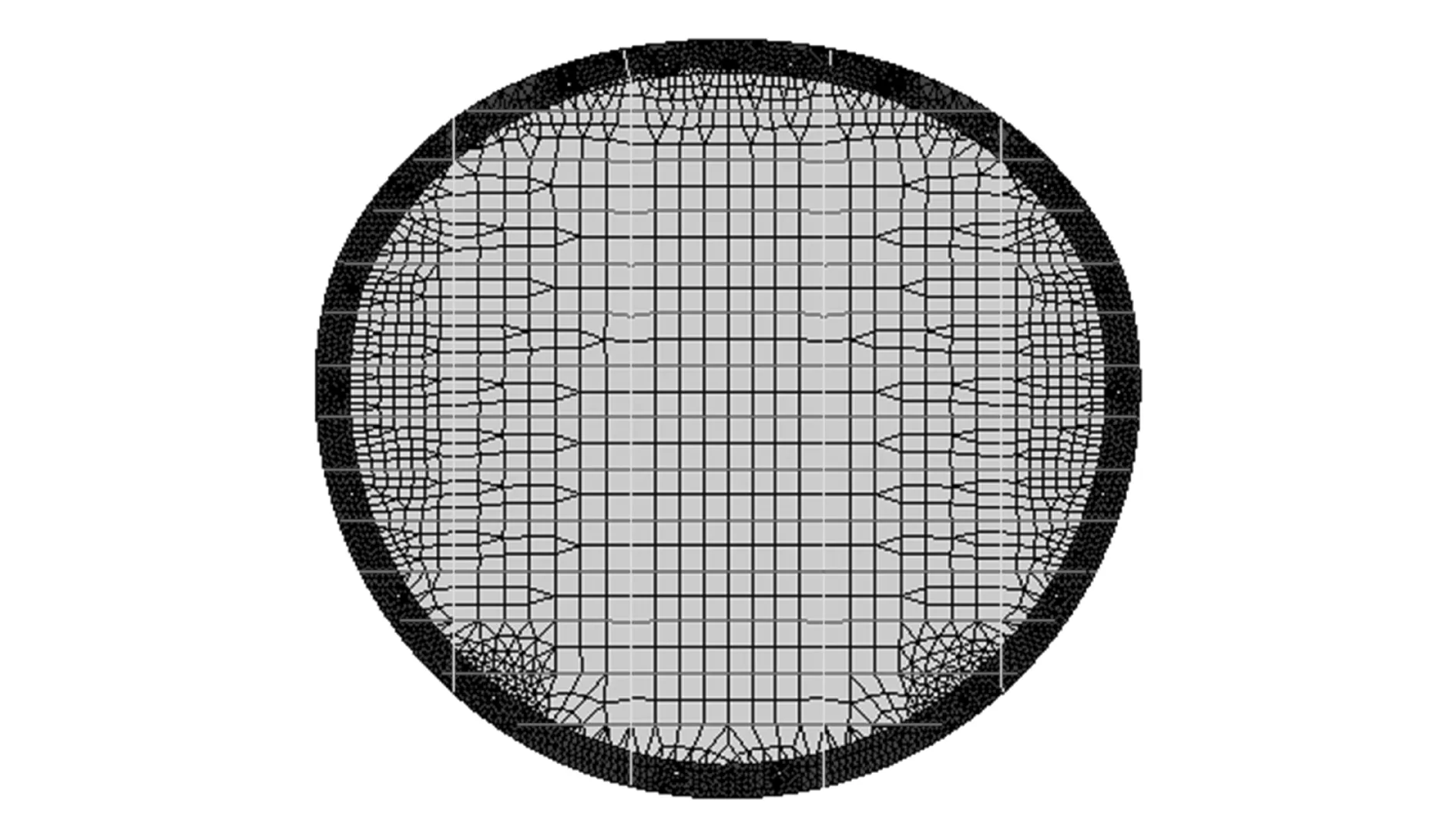

该平面框腹板厚度为2 mm,横向均布13根高度为40 mm的Z型材,纵向均布4根高度为52 mm的Z型材,所有筋条的总质量为17.18 kg,材料为LY12-CZ,弹性模量为66 GPa,泊松比为0.33,强度极限为400 MPa。图2给出了该气密框腹板在原机机头有限元模型中的局部模型,其中腹板采用壳单元(CAQUD4、CTRIA3)进行模拟,加强筋采用梁单元(CBAR)进行模拟,由于腹板周边45 mm宽度内为与框腹板连接区,因此对局部网格进行了加密,模型中腹板中心网格尺寸为40 mm,加密区网格尺寸为5 mm,整个框腹板及其上筋条单元总数为7 648。

图2 初始结构有限元模型

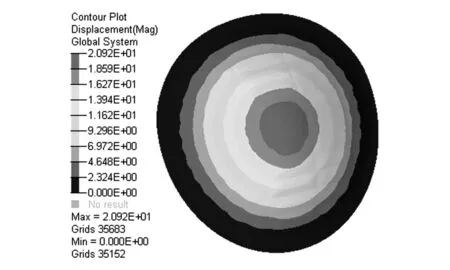

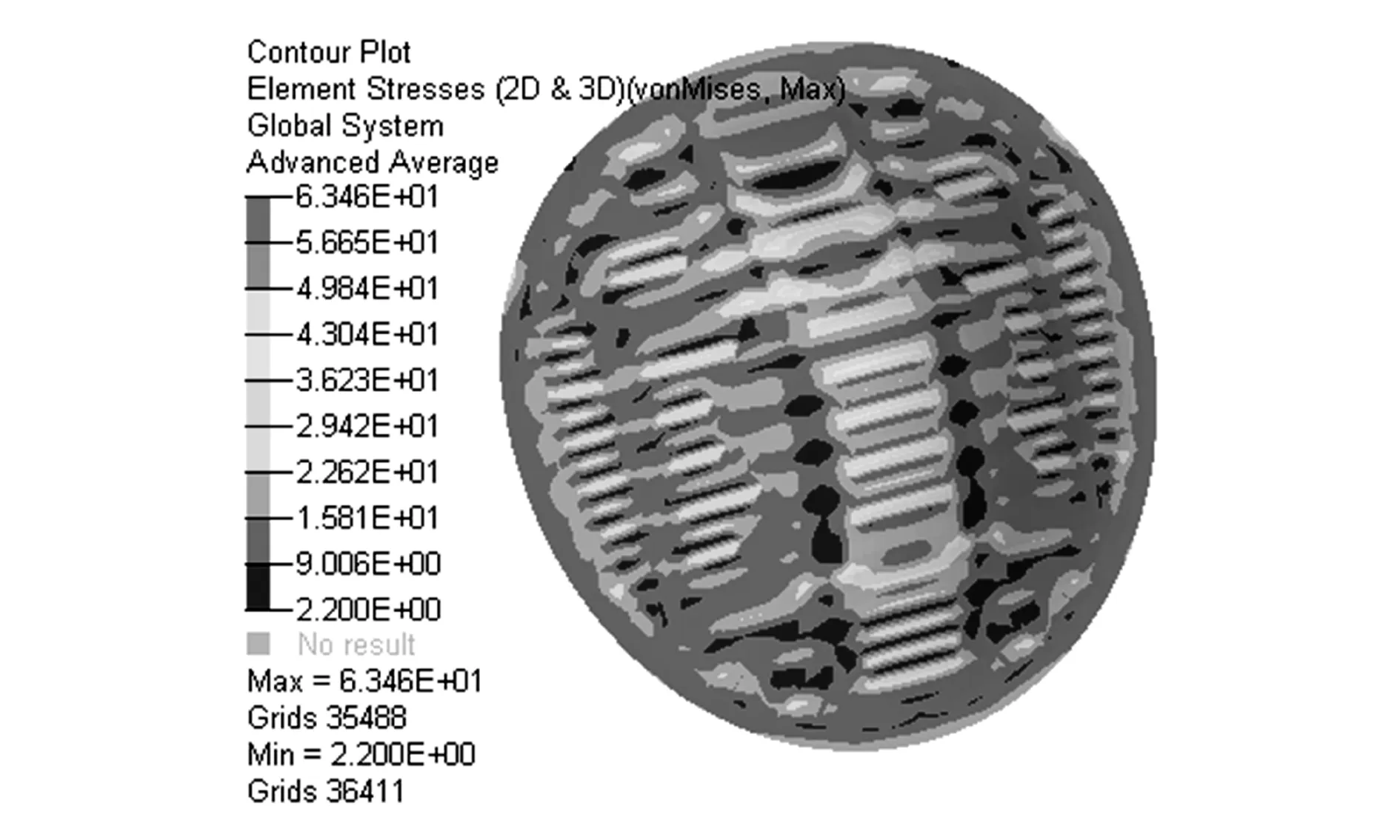

根据试验机飞行高度,该球面框承受的最大压力为64.50 kPa,图3和图4给出了初始结构的位移云图和应力云图,在此压差载荷作用下该气密框最大位移为20.92 mm,最大等效应力63.46 MPa。

图3 初始结构位移云图

图4 初始结构应力云图

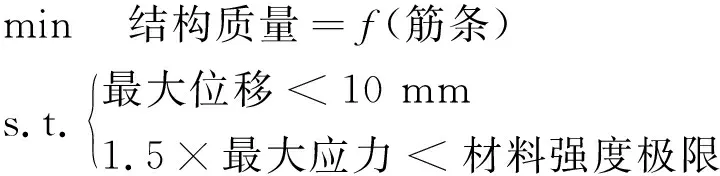

由于原平面框筋条由大量型材布置而成,导致结构质量较大,因此对该平面气密框的筋条进行优化,以获得满足刚度、强度约束条件且质量更小的筋条分布形式。约束其最大变形为10 mm,最大应力小于材料的强度极限,优化问题的数模模型简示为:

(3)

2.2 筋条初步优化

为了确定平板受压时的最优加筋分布,采用形貌优化寻找筋条分布规律,优化初始平板如图2所示,网格为三角形网格,单元总数为20 251。设置形貌优化的最小宽度为35 mm,起肋角为60°,筋条高度分别取5,20,30,40,45,60 mm,对筋条分布进行优化以获得最大的法向刚度。观察最优解可以发现,筋条以中心的环向筋条和径向筋条为主,并且径向筋条的截面尺寸随距腹板中心的距离增加而增大,图5和图6分别给出了筋条高度为5 mm和45 mm时的筋条优化结果。

图5 筋条高度为5 mm优化结果

图6 筋条高度为45 mm优化结果

2.3 径向筋条尺寸优化

根据优化结果,并考虑实际加工装配方便,选用8根帽形变截面径向筋条和Z型环向筋条,并对径向筋条的尺寸进行优化。将帽形变截面筋条和其投影内的底部腹板看作整体盒型梁,当气密框受到压差载荷时腹板产生变形,该盒型梁受到腹板传递的复杂压载和张力,其解析表达难以描述,为简化分析,忽略腹板承弯能力,将该盒型梁的弯曲应力作为其尺寸优化的目标函数。

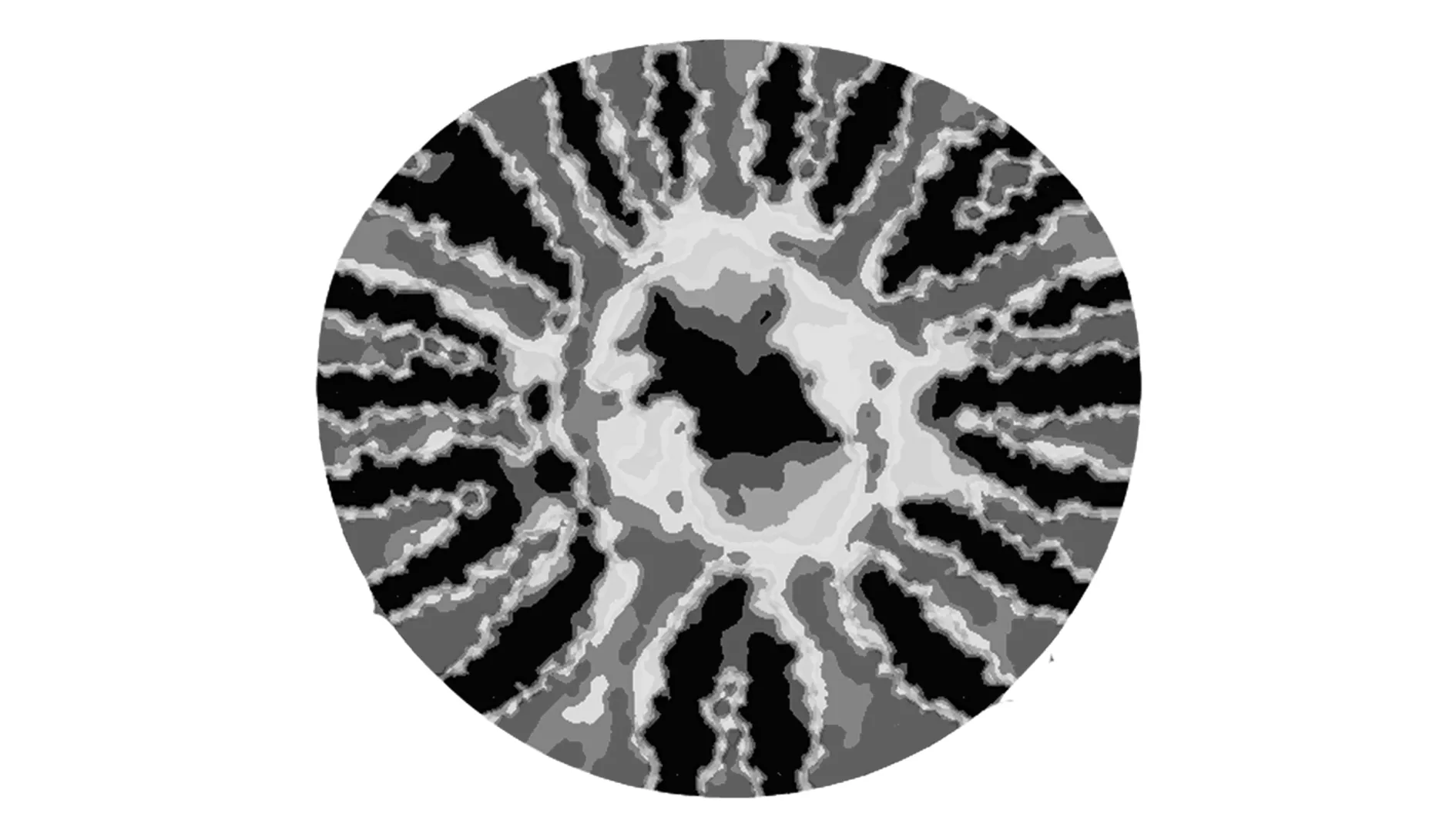

设距离腹板中心r处该盒型梁的截面如图7所示,截面尺寸可由特征长度(径向筋条上端面宽度)b确定。截面关于形心的二次距Iyc可以表示为:

(4)

其中:

a=b+c+(h-t)cosθ

(5)

(b+tcosθ)t

(6)

(7)

式中:t为径向筋条厚度;t1为腹板厚度;c为筋条与腹板连接区宽度;x为截面沿高度方向尺寸;θ为起肋角;h为径向筋条的高度。各参数在盒型梁剖面的定义如图7所示。

图7 盒型梁典型截面定义

假设每根变截面盒型梁承受整个球面框1/8的压差载荷,在距离腹板中心r处截面受到的弯矩M为:

(8)

式中:r1为该盒型梁处腹板中心距腹板边缘的最大距离;P为作用到平面框上的压差载荷。

由弯矩M产生的最大弯曲应力σ为:

(9)

强度条件设为:

1.5σ≤σb

(10)

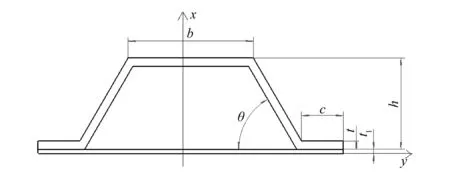

式中:σb为材料强度极限。安全系数取1.5,考虑施工等实际因素,取c=20,t=3,P=64.50 kPa,σb=400 MPa,t1=2,θ=π/3,联立式(4)和式(10)求解该盒型梁特征长度b关于径向筋条高度h的解。图6给出了h分别为40,45,50,60 mm时特征长度b随腹板半径r变化的曲线,由图可知: 1)特征长度b随着半径的增加呈现非线性增加趋势;2)筋条高度h越大所需的特征长度越小;3)h从50 mm变化到60 mm时,特征长度b的减量减小,此时高度增加带来的质量变化开始增大。

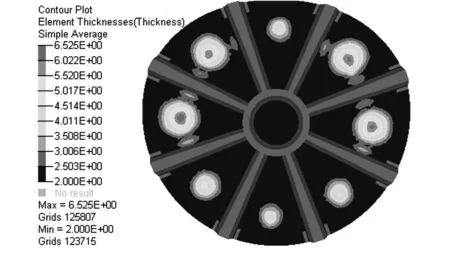

根据以上结论,选取h=50 mm的帽形加强筋分布,考虑到加工的方便和施工的可行性,特征长度b的变化采用线性变化,其变化曲线如图8中直线所示(r=220 mm,b=30 mm;r=800 mm,b=70 mm),加强筋分布如图9所示,对应的变形云图如图10所示。

图8 盒型梁特征尺寸变化曲线

图9 径向加强筋分布

图10 变形云图

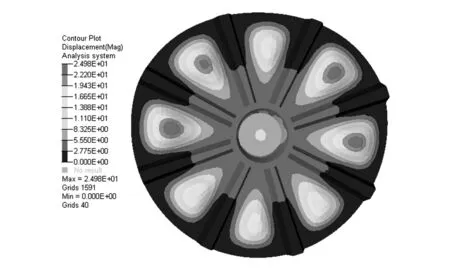

2.4 周向筋条分布优化

根据图10的变形结果,该筋条分布下的最大变形约为24.98 mm,发生于径向加强筋中间的腹板上,大于目标值10 mm,为此进行拓扑优化以确定其他筋条分布。设腹板厚度为10 mm,拓扑优化的基本厚度为2 mm,约束最大位移为10 mm,对腹板厚度的进行拓扑优化,优化后的腹板厚度分布如图11所示。

图11 拓扑优化后厚度分布

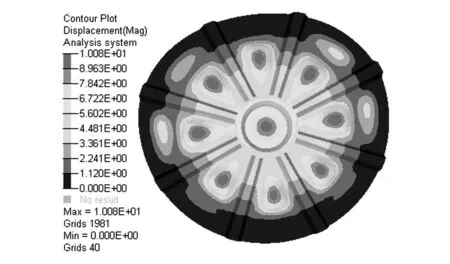

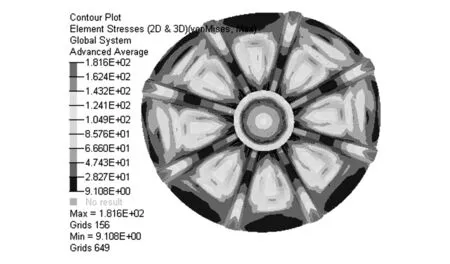

根据拓扑优化结果,材料主要堆积在腹板周向环形区域,位于两径向加强筋中间,表明需要对此处进行局部结构加强。从实际成本控制、施工便利等因素考虑,选取XC111-56#L型材,型材截面宽度和高度为40 mm,厚度为4 mm,周向型材分布如图12所示。图13和图14 给出了最终优化后的平面气密框的变形云图和应力云图,由图可知,该气密框的最大位移为10.08 mm,最大等效应力为181.60 MPa,安全系数为2.20,气密框强度和刚度满足预定要求。优化后气密框筋条总质量为11.56 kg,相对于原气密框减重32.71%。

图13 优化后气密框变形云图

图14 优化后气密框等效应力云图

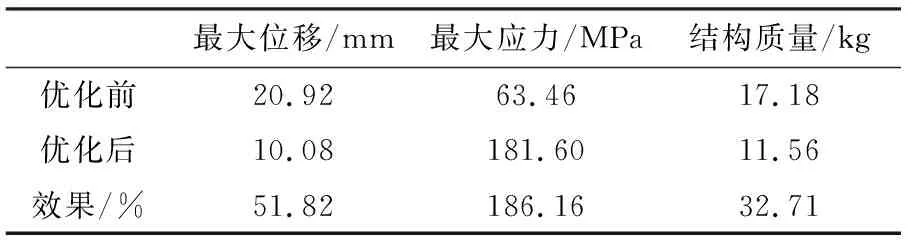

表1给出了优化前后框腹板和筋条相关指标对比,可以发现优化后最大位移减小51.82%,最大应力增加186.16%,结构质量降低32.71%,表明经过优化后结构的刚度提高,强度满足要求,质量降低,优化效果明显。

表1 优化前后相关指标对比

3 结束语

对某试验机机头进行平面气密框筋条的改装设计,在设计的不同阶段采用不同的优化技术能够为设计者提供清晰的设计思路,利用形貌优化技术可以获得受均布压载的平面气密框最大刚度的最优筋条分布规律;通过对径向筋条的特征尺寸进行优化得到满足强度条件的径向筋条尺寸分布;通过拓扑优化技术对气密框的周向筋条进行进一步优化满足位移约束条件,最终通过有限元计算对优化前后的结构进行对比,结果显示:

1)径向变截面分布的筋条配合中心环向分布的筋条的结构形式,能为受均布压载的平面气密框提供较好法向刚度。

2)优化后的气密框筋条分布在满足预定的刚度、强度设计约束下,筋条总质量降低了32.71%,减重效果明显。

3)针对不同的结构设计阶段采用不同的优化方法,有助于为设计者指明后续结构优化方向,联合优化技术在试验机改装结构设计中能够发挥重要作用。