高温平板热管蒸发端温度分布特性研究

2022-02-19江浩文

江浩文,许 辉,丁 琪,张 红,2

(1.南京工业大学能源科学与工程学院,江苏 南京 211816) (2.南京林业大学校长办公室,江苏 南京 210037)

高温热管是一种具有极强传热能力的耐高温传热元件,通过壳体内部工质蒸气流动及工质在高温区的汽化吸热和低温区的液化放热实现热量的高速传输[1],已成功应用于航空航天、石油化工、新能源开发利用等领域。将高温热管的冷、热端制作成平板形式相比于传统圆柱状热管更有利于贴合受热面,从而有效解决非均匀热流载荷条件下受热表面的热疏导问题。如Yang等[2]开发了一种新型塔式太阳能热板吸热器,并通过实验证明高温热板具有良好的启动及均温性能。

热管结构与运行参数的变化会对热管性能造成影响。于萍、白穜等[3-4]对高温热管再启动性能、吸液芯内钠金属流动特性、吸液芯性能、三角沟槽高温热管变热流传热特性等进行了模拟计算;胡聪香等[5-6]对非饱和多孔介质内毛细驱动流动进行模拟分析,结果表明多孔介质层中心处最容易出现干涸从而导致临界热流的发生,且空隙率越大,越不容易出现临界热流,同时通过假定平板热管多孔芯内流体的压力分布得出边界对于速度分布和流量计算的影响比惯性影响大;韩冶等[7]对钾热管内部传热传质机理进行模拟研究,并将模拟结果与实验数据进行对比,验证了模型的准确性;Fertahi等[8]运用流体体积分数模型(VOF)模拟封闭热虹吸管内蒸发和冷凝过程中的热传递,建立了计算流体动力学(CFD)模型,重现了蒸发段中的池沸腾和封闭的热虹吸管中的液膜冷凝。

高温热管多为圆柱状结构,而对平板热管的研究多集中在中低温度范围,对高温平板热管传热性能的研究较少,特别是对极端非均匀热流载荷条件下高温平板热管的传热特性的研究更少。本文针对高温钠平板热管在蒸发端局部受热条件下的传热过程进行模拟研究与实验验证,分别对不同参数下热管蒸发端的温度分布规律进行深入探讨,以为高温平板热管的研究提供参考。

1 数值模拟

1.1 几何模型

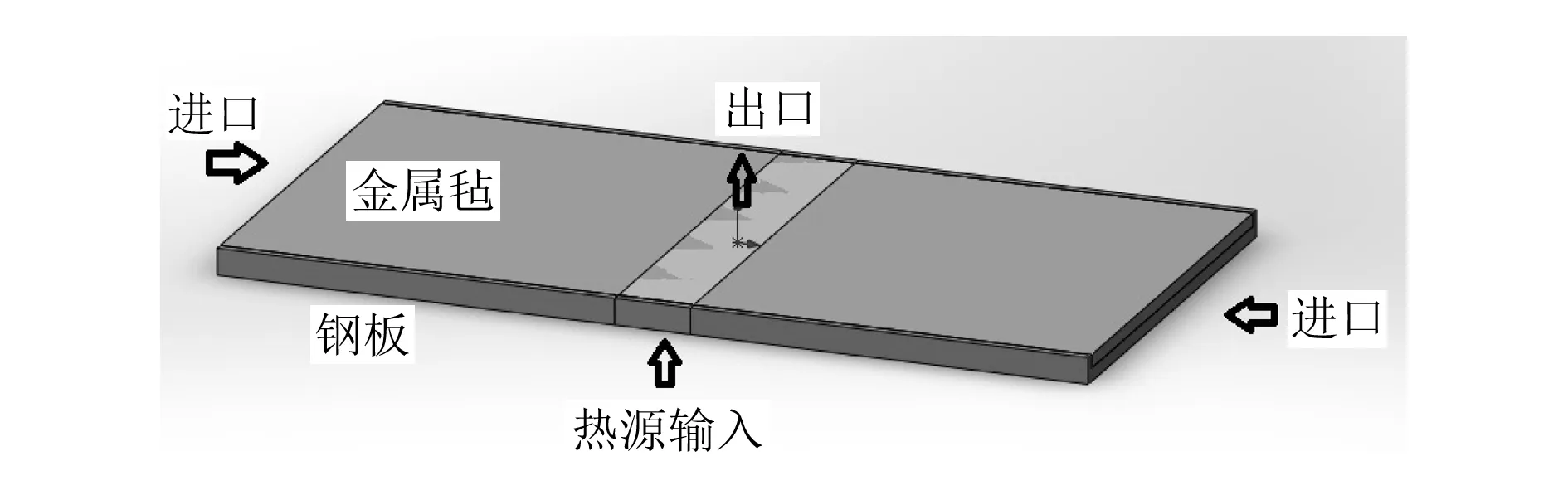

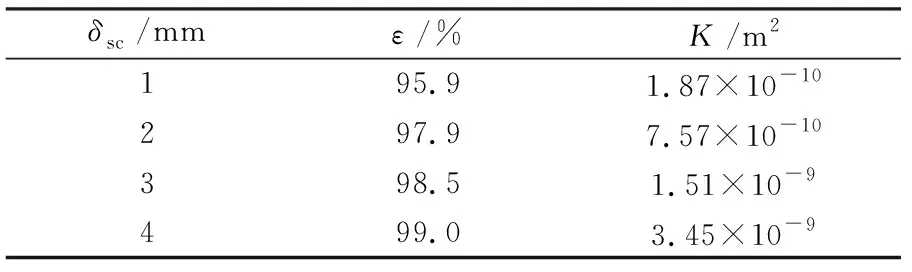

平板热管蒸发端(外壳)及吸液芯部分的几何模型如图1所示,其尺寸为长×宽×高=196 mm×100 mm×6 mm,底面钢板厚3 mm,前后两侧钢板厚2 mm,金属纤维毡的压紧厚度δsc有4种选择,分别为1,2,3,4 mm,4种不同厚度的金属纤维毡其多孔介质的孔隙率ε和渗透率K见表1。组合式吸液芯中三角沟槽尺寸取槽宽为0.8 mm、槽深为0.8 mm,矩形沟槽尺寸为槽宽0.5 mm、槽深0.5 mm。

图1 平板热管蒸发端外壳及吸液芯部分的几何模型

表1 不同金属纤维毡对应的孔隙率和渗透率

模型中间上表面设置为出口,中间下表面设置为热源,模型上层流体部分两边设置为进口,其他面均设置为绝热壁面。液钠与钠蒸气及金属外壳的物性参数根据不同模拟情况取相应值。

1.2 网格无关性验证

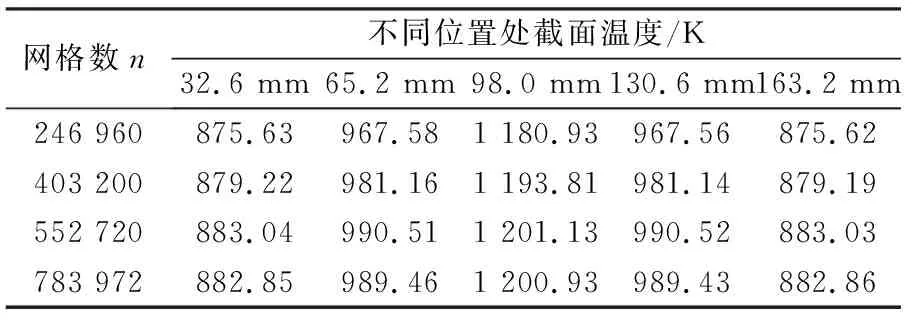

取0.001 s的时间步长对不同网格数量下的模拟结果进行无关性检验,由于本文主要通过蒸发端温度分布情况进行高温平板热管传热特性研究,故以不同位置截面温度为指标进行网格无关性验证,在仿真模拟达到稳态后,得到的结果见表2。

表2 仿真模型网格无关性检验结果

由表2可知,网格数量对仿真结果有较大影响,网格数量低于250 000时,蒸发端各位置截面温度均与高网格数量计算值存在较大差异,而当网格数达到500 000以上后,模拟所得的结果相差不大,并且与实验数据也相差不大,故选取网格数为552 720,可在满足模拟精度要求的同时缩短计算机进行数值求解的周期。

1.3 数学模型

1.3.1假设条件

在数值计算的过程中采用多孔介质模型、局部热平衡理论、两相流体体积(VOF)、Lee传质模型、连续性表面力模型(CSF)、层流模型、启动能量方程、勾选重力项。建立模型时基于以下假设:1)流体与多孔介质固体骨架均为常物性;2)忽略多孔介质的热弥散效应;3)忽略黏性耗散;4)多孔介质为均匀各向同性的充满流体的介质;5)流体为不可压缩型牛顿流体;6)多孔介质和流体之间遵守局部热平衡理论;7)忽略辐射传热;8)汽液流动均为层流流动。

1.3.2控制方程

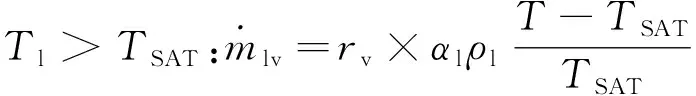

Lee传质模型[9]是具有物理基础的机械模型,在该模型中,液体-蒸气的质量传递(蒸发和冷凝)由蒸气传输方程式(1)控制:

(1)

相变在恒定压力下发生并取决于饱和温度TSAT,基于以下温度范围(T1=TSAT时没有相变变化,故不做考虑)描述传质量。

(2)

(3)

式中:T,T1为混合物温度;r为半径。

该条件下,层流时数学模型的控制方程包括动量守恒方程和能量守恒方程。

动量守恒方程:

(4)

式中:P为压力;FCSF为表面张力;g为重力加速度。

施加到流体上的力包括压力、黏性摩擦力、重力以及表面张力。式(5)代表连续表面力,由Brackbill等[10]提出。

(5)

式中:C为表面曲率;σlv为表面张力系数。

能量守恒方程:

(Pu)+SE

(6)

式中:e为能量;k为湍动能;SE为能量源项。

VOF模型中将混合物的能量e和温度T视为质量平均变量,与热导率kr一同取决于每个相的体积分数,由式(7)~式(10)计算获得:

(7)

el=cp,l(T-TSAT)

(8)

ev=cp,v(T-TSAT)

(9)

kr=αlkl+(1-αl)kv

(10)

式中:cp,l为液态定压比热容;cp,v为气态定压比热容。

1.4 边界条件

数值模型的进口采用速度入口边界条件,出口为自由出流边界条件,热源为热流密度边界条件。采用控制容积法对方程进行离散,离散方法选择二阶迎风格式,速度和压力的耦合方法采用 SIMPLE 算法。

对于以液钠为工质的高温热管,当工作温度为1 200 K、传热量为0.6 kW时,其内部流速u可按下式计算:

(11)

式中:Q为传热量;hfg为工质汽化潜热;Aw为液钠流通面积。

液钠在吸液芯内的流动状态根据雷诺数Re的大小进行判定:

(12)

式中:μ为流体的动力黏度;L为特征尺寸。

对于金属纤维毡吸液芯,根据Dullien[11]的研究表明,纤维材料的特征尺寸为纤维丝的平均直径dw,当Re<1时认为处于层流状态。

计算流动阻力,层流时采用Darcy定律[12],只考虑黏性力,忽略惯性力。各方向的压降ΔP按以下公式计算:

(13)

假设工质钠只在X,Z方向流动,这是因为在Fluent中对阻力系数进行设置时,按照Fluent的推荐,Y方向流动阻力值应比水平方向大3个数量级,即流体在Y方向的流动阻力很大,基本不会流动。

2 实验台简介

实验系统由电阻加热器、高温平板热管、倾角调节系统、数据采集系统等组成,如图2所示。采用电阻加热器加热热管蒸发段,电阻加热器的输出功率为450~600 W。高温平板热管尺寸为200 mm×100 mm×30 mm,吸液芯采用金属纤维毡,热管内充入80 g液钠。数据采集系统由计算机、数据采集仪、K型热电偶组成。

图2 实验系统图

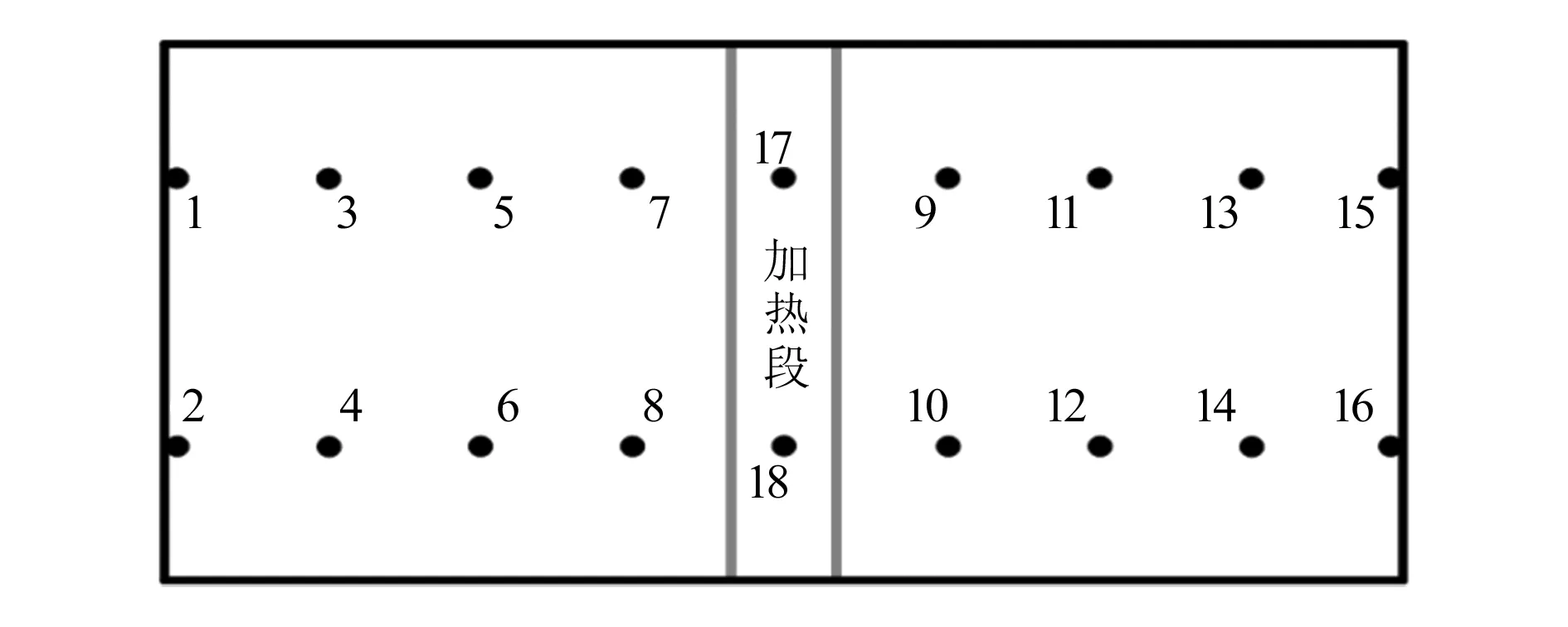

将热源放置在热管底面的中间段位置,在平板热管底面布置18根K型热电偶,用于测量下表面各测点的温度分布情况,测点分布如图3所示。模拟进口温度分别为平板热管稳定工作状态下图中距离热管边缘2 mm的测点1,2和15,16实验测出的平均温度。

图3 平板热管蒸发端测点分布

3 讨论

3.1 模拟与实验结果的比较

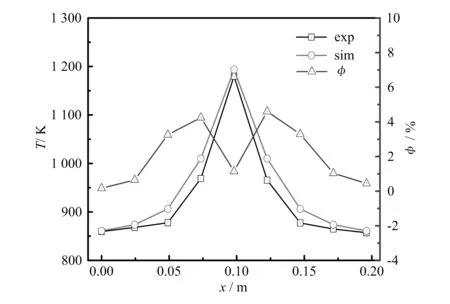

图4为加热功率为600 W时自然对流工况下平板热管蒸发端模拟温度分布云图,由图可知,蒸发端温度沿中心对称分布,且随着与热源距离的增大温度逐渐降低。图5为600 W功率下自然对流工况下实验与模拟截面温度对比图,由图可知,模拟值略高于实验值,根据相对误差沿平板位置分布可知,自然对流工况下模拟结果与实验结果相对误差均在 6%以内,表明依据该模型模拟得到的计算结果具有一定的可靠性。由于热源位置处于中心时,平板热管蒸发端表面温度沿中心对称分布,为使模拟结果表达更清晰,故在下文分析中当蒸发端温度分布结果对称时仅选取其一半进行分析讨论。

图4 自然对流工况平板热管蒸发端温度分布云图

图5 自然对流工况平板热管蒸发端温度分布

3.2 不同的金属纤维毡对平板热管蒸发端温度分布的影响

图6所示为600 W时不同的金属纤维毡对平板热管蒸发端温度分布的影响。由图可知,在加热功率、进口温度以及热源温度相同的情况下,热源处金属纤维毡压紧厚度为1 mm时温度最高,随着金属纤维毡压紧厚度的增加而减小,4 mm时为最低,而在端部则相反。由此表明,4 mm的金属纤维毡具有更好的均温性。这是因为压紧厚度为1,2 mm时,孔隙半径较小,可提供较大毛细抽力,但流动阻力较大。而随着厚度的增加,孔隙变大,流动阻力降低,相对的毛细抽力也减小。综合比较,4 mm压紧厚度时,流动阻力适中,提供的毛细抽力也相对较大,得到的模拟结果温度分布均匀性更好。

图6 600 W时不同金属纤维毡对平板热管蒸发端温度分布的影响

3.3 不同吸液芯结构对平板热管蒸发端温度分布的影响(三角沟槽、矩形沟槽)

图7所示为同一功率下不同吸液芯结构对平板热管蒸发端温度分布的影响。由图中三角沟槽和金属毡组合式吸液芯、矩形沟槽和金属毡组合式吸液芯与纯金属毡吸液芯模拟结果对比可知,在相同条件下,采用组合式吸液芯的蒸发端各位置温度均低于纯金属毡吸液芯,温度分布更均匀,越靠近热源其差值越大,说明组合式吸液芯在热源区域对强化传热有明显的促进作用。在远离蒸发端加热区域其促进作用减弱,这是因为组合式吸液芯中的沟槽有利于液钠沸腾过程中气泡的产生,因而对传热起较大的促进作用,而在加热区域外无热源输入,故沟槽仅影响工质的流动,对传热的促进作用较小。相同条件下,矩形沟槽组合式吸液芯比三角沟槽组合式吸液芯对蒸发端温度分布影响更明显,蒸发端温度分布均匀性更好。

图7 600 W时吸液芯结构对平板热管蒸发端温度分布的影响

3.4 不同热源位置对蒸发端温度分布的影响

图8为600 W时热源分别在最左和中间位置时模拟的截面温度对比图,由图可知,热源在中心时平板温度沿中心对称分布,而热源在最左侧时,温度从左至右逐渐降低,且最左侧热源加热时蒸发端的最高温度高于中间热源,而最低温度则更低。这是因为热源位于中间时,气化的钠蒸气向两侧扩散传热,而热源在最左侧时则仅向右单侧扩散传热,且气化的钠蒸气单侧扩散传热的距离更长,因而在右侧的最低温度要低于中间热源条件。总体上,热源在中间时比在最左侧时模拟结果温度分布更均匀。

图8 600 W时不同热源位置平板热管蒸发端温度分布

3.5 不同进口温度对蒸发端温度分布的影响

图9为不同进口温度对平板热管蒸发端温度分布的影响。对热管以不同冷却方式进行冷却引起的直接变化就是进口温度会出现不同程度的下降,所以不同进口温度可以近似模拟不同冷却工况下平板热管蒸发端温度分布的情况。由图可知,不同进口温度时,平板热管蒸发端温度变化趋势相近,热管中间加热区域温度达到最大值,且温度值随进口温度的增加而增加,即平板热管的冷却强度越大,平板热管表面散热量越大,蒸发端温度越低。

图9 不同进口温度下平板热管蒸发端温度分布

4 结论

本文基于Fluent仿真软件对局部加热工况下高温平板热管蒸发端的流动传热进行模拟分析,获得了不同参数下热管蒸发端的温度分布规律:

1)通过合理选择金属纤维毡压紧厚度与优化吸液芯结构可以改善热管的均温性能,研究结果表明,4 mm的金属纤维毡压紧厚度与矩形沟槽组合式吸液芯可以让热管的均温性能更好。

2)使用高温平板热管组成的热防护结构,当热源位于平板热管中部时,可以获得比两侧端更好的均温性能。

3)将平板热管与适当的冷却方式相结合,可以更好地强化热管的均温性能。