RV减速器参数化建模及熔丝堆积快速成型

2022-02-19姚明镜刘信辰

姚明镜,孟 轲,熊 银,刘信辰

(1.成都理工大学工程技术学院,四川 乐山 614000) (2.核工业西南物理研究院,四川 成都 610225)

随着制造业的快速发展,工业机器人已成为智能制造的核心执行单元,对提高产品质量与生产效率起着至关重要的作用[1]。RV减速器作为工业机器人关节运动机构中的高精度装置,其传动性能将直接影响工业机器人的传动平稳性以及传动精度[2]。RV减速器具有很多的特点,如疲劳强度较高、刚度较大、回差精度稳定、传动平稳、传动比范围大、体积小、结构紧凑等。

摆线轮是组成RV减速器二级减速机构的核心零件,对设备能否实现减速传动有着重要的作用。对RV减速器进行设计时,需要考虑摆线轮的几何参数,特别是其齿廓形状的精度,该精度将直接影响RV减速器装置的传动性能。本文通过对RV减速器中摆线轮结构的深入研究,利用SolidWorks参数化建模对摆线针轮进行工艺设计。使用熔丝堆积快速成型技术完成摆线轮实体模型的制作,该方法不仅方便、高效,而且能为RV减速器各个零部件3D模型的结构分析和性能测试提供一定的理论依据。

1 RV减速器的传动原理

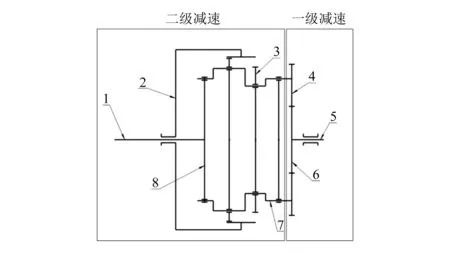

太阳轮与电动机的旋转中心轴相连,带动与太阳轮相啮合的3个行星齿轮运动,实现第一级减速;3个曲柄轴与行星轮相固连而同速转动,带动铰接在3个曲柄轴上、相位差180°的摆线轮,使摆线轮公转,同时由于摆线轮与固定的针轮相啮合,在其公转过程中会受到针轮的作用力而形成与摆线轮公转方向相反的力矩,进而使摆线轮产生自转运动,完成第二级减速[3]。RV减速器结构原理图,如图1所示。

1—输出轴;2—机架;3—摆线轮;4—行星轮;

2 RV减速器的组成及其三维模型

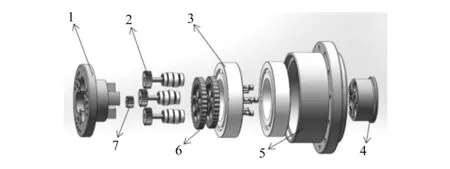

RV减速器由输入单元、减速传动、输出单元等构成。输入单元由输入轴和电动机构成。减速传动分为两部分,即第一级减速传动和第二级减速传动。一级减速传动由1个太阳轮齿轮和3个行星轮齿轮构成,实现减速传动;二级减速由曲轴、摆线轮、轴承、机架上的针齿轮组成,实现二级减速传动。减速器输出单元由刚性盘以及输出盘等构成。RV减速器结构简图如图2所示。

1—摆线轮;2—机架;3—行星架;4—曲轴;5—太阳轮;6—行星轮

本文通过分析RV减速器的结构,建立RV减速器整体模型,得到三维爆炸图,如图3所示。

1—行星架;2—行星齿轮及曲轴;3—输出轴承;

3 摆线轮的二维及三维结构模型建立

摆线轮是一种高精度传动零件,与传统的渐开线齿轮相比,其重合度大、传动更加平稳、磨损小且均匀、润滑良好、不受最小齿数限制、结构紧凑。摆线轮作为RV减速器传动的核心零件,其齿廓曲线精度和针齿轮的啮合间隙大小等将直接影响减速器本身传动性能及其使用寿命[4]。

3.1 摆线轮二维模型的构建

3.1.1摆线轮的齿廓方程

理想摆线轮齿廓曲线如图4所示。绘制RV减速器摆线轮理想齿廓曲线的参数表达式如下[5-6]:

(1)

S=1+K2-2Kcosφ

(2)

式中:rp为针齿中心圆半径;rrp为针齿销半径;zp为针齿的齿数;i为示摆线轮与针齿轮相对传动比;φ为摆线轮啮合相位角;a为偏心距;K为短幅系数。

图4 理想摆线轮齿廓曲线

由式(1)可知,该方程表达式不利于求解,因此需简化:

(3)

式中:t为摆线轮半径所经过的角度;z1为摆线轮齿数;z2为针轮齿数。

3.1.2摆线轮的基本参数

根据表1中RV减速器的基本参数,计算得到摆线轮齿廓曲线方程表达式中的部分参数。

表1 RV减速器基本参数

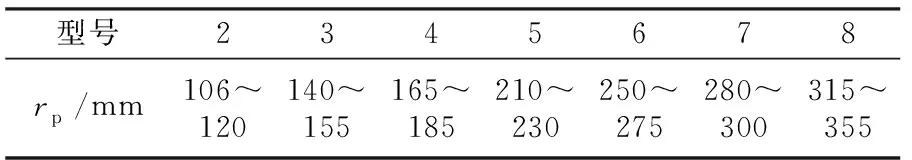

针齿中心圆半径参考表见表2。

表2 针齿中心圆半径

根据表中的参数,选取rp为85 mm,并进行绘图,由于绘制出的图中两个摆线轮的中心距不重合,取摆线轮的偏心距a=1.75。

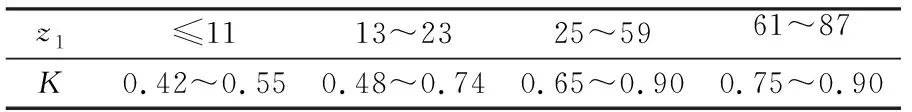

短幅系数K作为摆线轮重要的齿形参数,直接决定了摆线轮的齿形。K的推荐值见表3[7-8]。

表3 短幅系数K

短幅系数K的表达式如下:

(4)

由表3可知,K符合齿形的设计标准。

将上述所得到的参数代入式(3),可以得到摆线轮齿廓曲线的参数表达式:

(5)

3.2 摆线轮参数化建模

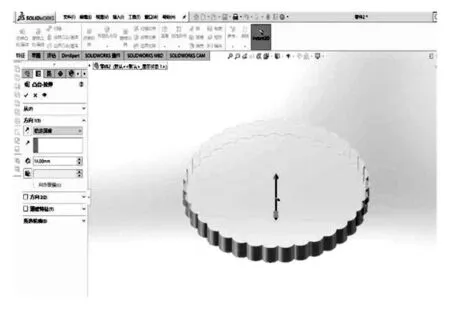

SolidWorks 软件中,根据式(5)的参数方程,设置绘制摆线轮齿数的初始值t1为0,绘制摆线轮齿数的终止值t2为17.5,生成摆线轮齿廓曲线。利用参数化建模方式得到初步齿廓曲线,用镜向命令,得到摆线轮完整齿廓曲线,如图5、图6所示。根据RV减速器的性能要求,设置摆线轮拉伸高度为14 mm,得到摆线轮三维轮廓,如图7所示。

图5 部分摆线轮齿廓曲线

图6 摆线轮齿廓曲线

图7 摆线轮的三维轮廓

4 摆线轮的原型件制造

采用不同机械加工技术制造的零件,零件本身的精度会不同。传统加工制造摆线轮一般采用插齿法,该方法对加工刀具的要求非常严格,而成型刀具价格高,且加工精度不易保证,故采用熔丝堆积快速成型技术,简化工艺设计流程,可节约摆线轮工艺制造时间,并保证加工精度。

4.1 快速成型技术的原理

选用熔丝堆积3D打印技术对摆线轮进行加工制造,即利用各种热熔性丝状材料的物理特性,加热到一定温度后材料会熔化堆积成型。打印机的喷头沿零件的截面轮廓运动,熔丝材料堆积到指定层面材料发生凝固,并与前一层材料相互熔接在一起,完成对模型的一个层面沉积后,其工作台会按照其打印机设定的厚度尺寸下降一个层厚,继续进行打印,直到完成整个实体的建模成型[9]。本文选用的3D打印机机型为极光尔沃Z-603S,最小分层厚度为0.1 mm,选用材料为聚乳酸(PLA)。

4.2 摆线轮制造的工艺流程

1)数据格式转换及文件导入。将SolidWorks软件中的三维模型文件.prt格式转换为切片软件可以识别的.stl格式,打开切片软件,将模型导入切片软件中。

2)支撑模式的选取。为防止模型从加工平台上脱落,设置平台接触模式类型为完全跟模型底接触。由于RV减速器没有大面积悬空部分,添加支撑后对实物制作存在影响,故采用无支撑打印。

3)模型分层。完成对数据转换和支撑模式的选取后,需要通过切片软件对模型进行分层处理。分层厚度越小,层数就越多,零件成型的时间就越长,精度也越高。但在实际加工时,需要考虑加工成本以及成型效率。综合考虑,本文选取分层厚度为0.1 mm,层数为140。

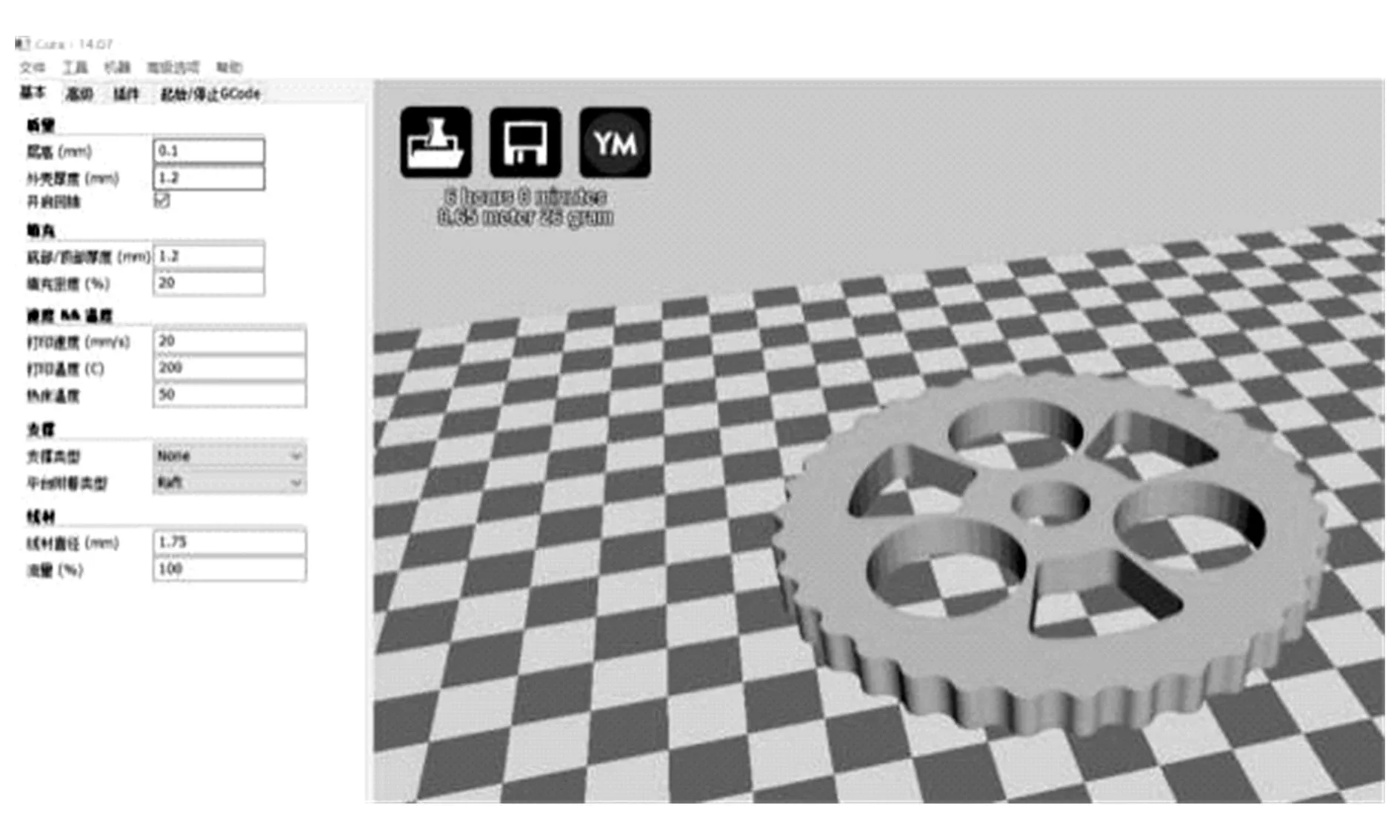

4)其他参数设置。设置材料填充度为20,打印速度为20 mm/s,其余参数为默认模式,如图8所示。

图8 切片软件中模型及相关参数

5)模型制作。将切片软件中设置好参数的模型文件保存为打印机可识别的.gcode格式,并导入到3D打印机。3D打印机运行之前,对高温喷头进行预热处理,预热过程中会有少量融化的PLA材料从喷头中流出,采用专用的镊子将其慢慢取出,防止对打印工件的精度造成影响[10]。图9所示为3D打印的摆线轮样件。

图9 3D打印摆线轮的样件

6)成型零件的后处理。摆线轮的3D模型样件打印完成后,利用工具将模型从打印平台上取出,对模型进行打磨、抛光或利用化学试剂进行表面处理,以提高模型表面精度。

5 摆线轮的精度分析及误差处理

5.1 摆线轮的精度分析

由于摆线齿轮与针齿轮发生啮合时,需要承受交变的应力以及较大的传动比,因此对摆线轮的制造精度有较高要求。对3D打印模型零件进行测量分析,其实际尺寸比设计尺寸小,误差在0.8~ 1.2 mm,与轴承配合的孔的误差为0.4 mm,导致轴承不能与摆线轮完全配合。对该情况进行分析,可知影响精度的主要因素为机械本体误差和材料的热胀冷缩特性。

5.2 摆线轮的误差处理

由于存在机械本体误差和材料热胀冷缩作用,故在进行尺寸设计时需要考虑这两个因素。经分析,对摆线轮参数方程表达式中的齿廓中心圆半径rp进行修改,由85 mm修改为85.4 mm,由此得到的样品符合设计标准,并将摆线轮装配在RV减速器中进行实验,减速器转动稳定,啮合精度高,满足运行要求。

6 结束语

本文对熔丝堆积快速成型技术的工作原理进行了相关介绍,利用该项技术对制造原型样件的工艺流程进行了阐述。由此得出结论:与传统的工业制造方法相比,利用熔丝堆积快速成型技术制造的零件精度高、效率高、制造成本低。

采用标准理论摆线轮齿廓表达式,通过改变相关参数可快速生成摆线轮齿廓曲线图形。

通过对3D打印试样的精度分析可知,影响精度的因素主要是机械本体误差和材料的热胀冷缩特性,经分析对参数方程中的齿廓曲线中的rp进行修正,可得到符合设计精度要求的制件,为后期采用3D打印方式对RV减速器各个零部件进行制造奠定了一定的基础。