重介质旋流器内部闭环涡流数值模型研究

2022-02-19云艳

云 艳

(国家能源集团神东煤炭集团洗选中心工艺煤质部,陕西 榆林 719315)

高压高速重介质沿切向进入半封闭锥筒型空间后,会沿空间外侧形成外围重介质旋流,沿轴心部位形成内部空气介质旋流,从而给煤-矸石粉流束带来分选力,使煤粉和矸石粉向该筒型空间两端移动[1-2]。当前使用的重介质旋流器多为两段式结构,即除旋流介质的进出口外,还包含煤-矸石粉进口、精煤出口、中煤出口和矸石出口[3-4]。

从上述工作原理可以看出,重介质旋流器属于无运动部件的纯粹容器型结构,其内部旋流的稳定性直接关系到选煤质量,由于旋流结构本身是旋流器的做功结构,其中复杂力学过程对内外旋流产生一定影响[5]。国内普便应用的重介质旋流器模式一般分为两种,一种模式通过控制端口精煤和中煤产量及重介质内部闭环涡流确定旋流器工作状态,另一种模式通过旋流介质流速控制旋流器内部的空气柱,让重介质旋流器的内部闭环涡流中不相融的气相和液相分离,前者因为数据存在滞后性难以实现高精度控制,后者在测量旋流介质流速时可能对旋流器内流体稳定性带来额外影响,从而降低旋流器的可靠性。

本文研究一种重介质旋流器内部闭环涡流数值模型,并使用物联网系统捕捉该模型所需的控制性变量,分析一种自动化控制精度较高的旋流器涡流控制模型,最终评价了该物联网系统的数据处理效能[6]。

1 重介质旋流器的机械结构及控制需求

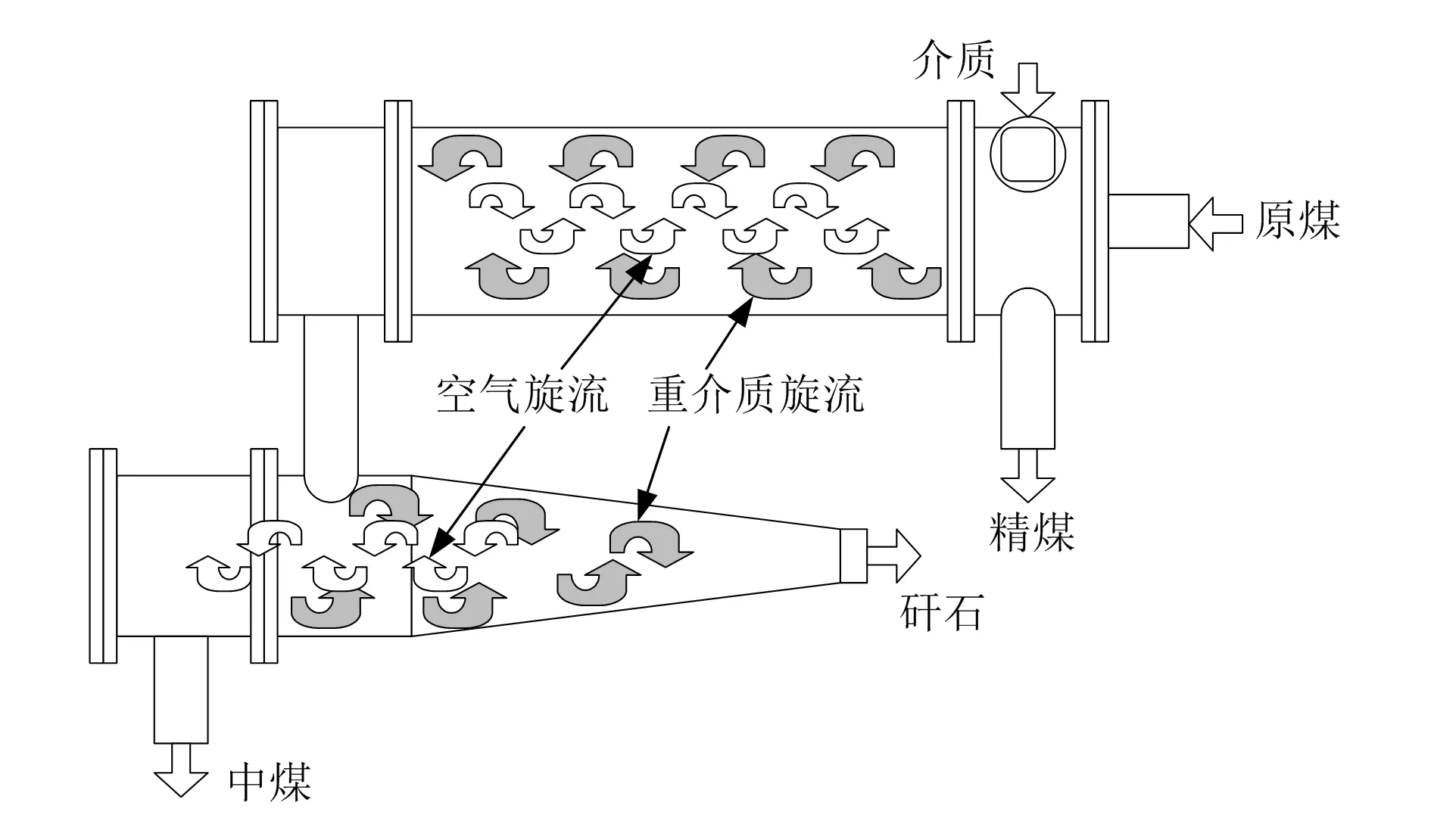

物料的分选过程就是整个体系能量降低的过程。从这一原理出发,不同性质的固体颗粒在重介质旋流器中将位于不同的位置,利用原煤中的精煤、中煤、矸石密度不同,在水中的浮力也不同的原理,通过把磁铁矿粉、黏土、粉煤灰、稳定剂等混合成悬浮剂重介质,经过加压后沿切线方向泵入旋流器中形成重介质旋流,同时利用空气旋流激发效应,在旋流器轴心附近形成逆向空气旋流[7]。经过精磨后的原煤粉在低压力压缩空气辅助下沿介质循环方向进入旋流器轴心位置,其中含煤量较高的轻粉末浮于重介质上方靠近轴心位置,被空气旋流向上吹送,从精煤排出口、中煤排出口排出系统外,而煤、矸石粉等比重较大的粉末会混入重介质中,在矸石排出口排出[8]。回收后的重介质会经过过滤重整后分离煤矸石重新进入循环。该机械结构如图1所示。

图1 重介质旋流器机械结构示意图

图1中,重介质旋流器不包含任何活动构件,其本质为约束重介质旋流运动的低压半开放壳体,其分选过程完全是靠自身的结构参数与外部操作参数的灵活模式配合来实现最佳分选精度。旋流器的涡流控制过程所需的数据仅为介质切向入口、原煤进口、精煤出口、中煤出口、矸石出口的物料通量。如果直接对这5个进出料口的介质流量、压力进行控制性测量,测量过程势必影响旋流器流体动力学环境,其进入和排出的瞬间体积流量相等,底流口和溢流口排量的分配在一定的条件下是基本固定的,当入选原煤的密度组成发生变化时,要求底流固体排出量增加,溢流固体排出量相对减少,底流口的排放能力有限,因而会将一部分中等密度的煤颗粒和重介质挤向溢流口排出,使实际分选密度升高,后期数据处理压力较大[9]。因此,本文针对旋流器的实际工作状态,利用旋流器外壳震动特征捕捉旋流器内部旋流及涡流工作状态[10]。其分选过程完全是靠自身的结构参数与外部操作参数的灵活配合来实现最佳分选精度,这是旋流器选煤与其他选煤方法截然不同的突出特征。

2 基于外壳震动的旋流器旋流-涡流状态控制

根据德布罗意宏观物质波理论,稳定宏观流束存在波动性,宏观流束激发约束壳体震动的物理学原理来自于此,即可以通过式(1)计算宏观流束的波动频率,公式如下:

(1)

式中:f为宏观物质波频率,Hz;m为时间截面考察范围内的介质总质量,kg;v为介质流速,m/s;h为普朗克常量,h=6.626 070 15×10-34J·s;ρ为介质密度,g/cm3;S为时间截面考察范围内的介质体积,m3/s。

对于本文研究的重介质来说,其包含磁铁矿粉、黏土粉、粉煤灰粉、稳定剂不溶性颗粒等诸多杂质,每种杂质的密度均有差异,即便在稳定剂作用下可以保证所有粉末颗粒均随重介质同步构成旋流,但由于密度和体积不同,每种杂质激发的宏观物质波状态均不同,所以单纯利用式(1)推算稳定状态下旋流器固有震动频率比较困难[10-11]。梳理该旋流器壳体的震动特性,可以发现以下3点规律:

1)如果重介质内部成分保持稳定且全部旋流均为稳定层流状态,则旋流器的壳体震动也处于相对稳定状态,即只需要捕捉后续工作状态下的震动特征变化情况,就可以捕捉到旋流状态的变化量[12]。

2)在旋流器工作状态没有失稳的前提下,流束即便产生涡流,也可以将旋流器稳定层流束产生的震动能量看作背景噪声,在低信噪比前提下提取扰动噪声并进行分析,得到旋流器流束中的涡流信息[13]。

3)相比旋流器涡流的干扰震动,因为原煤粉末的成分比较复杂,所以原煤粉末在旋流器层流状态的宏观物质波频率较为稳定,可以与重介质激发宏观物质波的处理方式相同,作为背景噪声处理[14]。

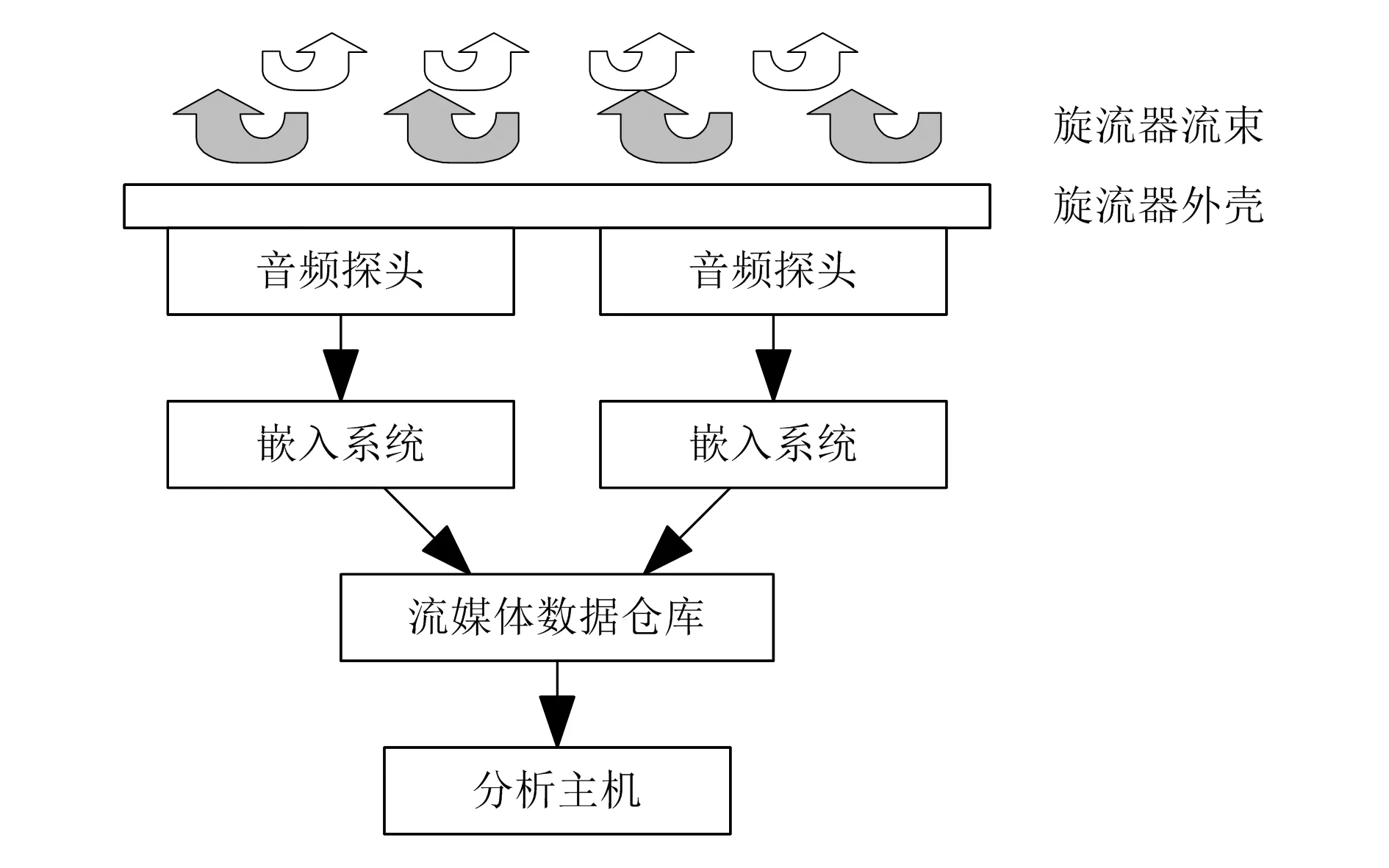

旋流器壳体的震动系统模式捕捉到旋流器内流束产生宏观物质波震动数据后,核心处理环节为屏蔽掉数据中的稳定噪声数据,使旋流流束中的涡流信息充分放大,最终实现对旋流器内涡流信息的有效控制测量。故本文直接使用44 MHz高频音频探头捕捉旋流器震动数据,形成震动数据序列,从而进行数据分析。旋流器宏观物质波数据采集系统基本架构如图2所示。

图2 旋流器宏观物质波数据采集系统基本架构

图2中,使用多个音频探头全面高频捕捉旋流器的震动数据,每个音频探头布置独立的嵌入系统将音频数据缓存、序列化,并转发到流媒体数据仓库中进一步缓存,最后进入分析主机数据系统。由分析主机系统运行下文中设计的分析算法实现对涡流信息的有效控制。本文采用两段3出口旋流器,所以在音频信息采集过程中,使用3个音频探头控制上段数据,以及3个音频探头控制下段数据,共使用了6个音频探头,获得6列音频时序数据。处理过程中对上段数据和下段数据分别进行分析,且对6列数据作出整体状态预警[15]。

3 旋流器涡流数据的提取算法模型

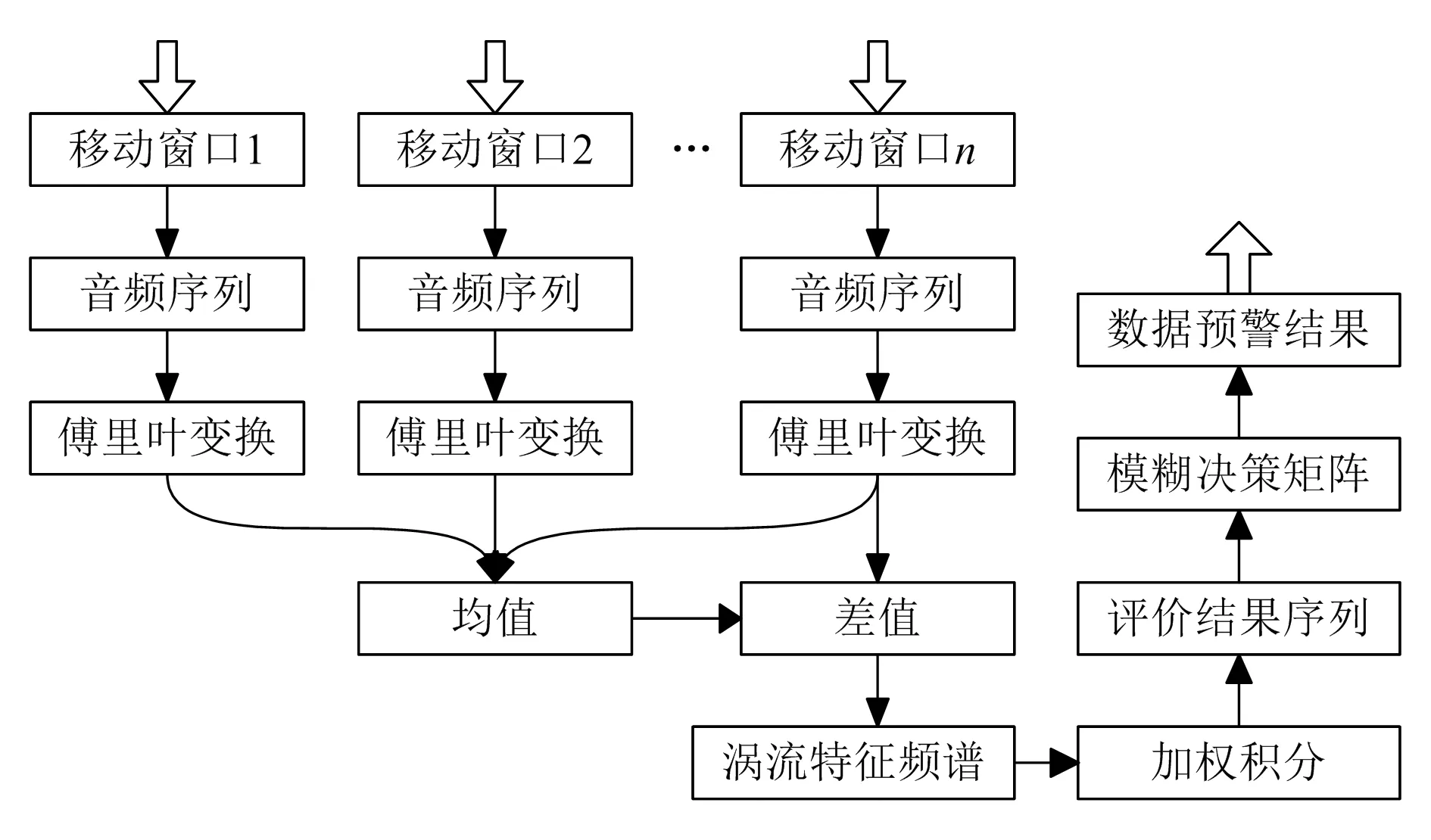

可视化计算过程包含两个含义,一是将数据输出显示为可供人眼人脑决策的数据直方图,二是将数据输出成可供计算机识别的数据序列。对音频序列数据执行一次傅里叶变换,提取不同频率下的声压及场强的积分值,由此可以得出音频序列的数据特征。而单纯进行傅里叶变换后,音频数据仍然包含前文所述的背景噪声数据,需要通过差值算法剔除背景噪声,使涡流数据得到放大展现。基于宏观物质波动激发音频震动的涡流数据预警逻辑模型如图3所示。

图3 基于宏观物质波动激发音频震动的涡流数据预警逻辑模型

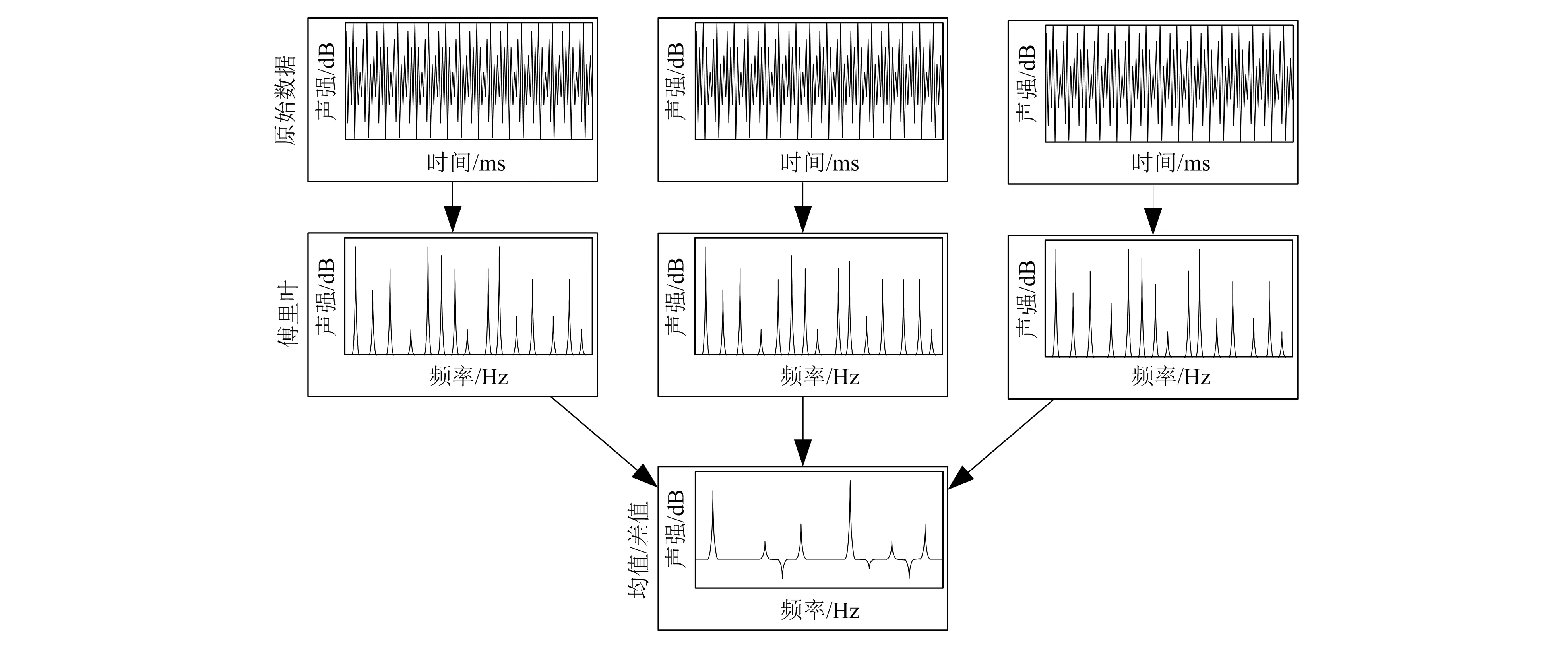

图3中,均值计算为在对n列数据进行傅里叶变换后,对声压场强积分值求取平均值,可基本认定其为该组音频探头的背景噪声数据,与最后一列数据求取差值后,得到涡流特征频谱。该频谱数据可以直接生成直方图输出到调度桌面上,作为决策参考数据。而后续计算目的是利用计算机提供数据预警,当涡流数据超出安全范围后,计算机系统会给调度桌面发出预警以引起调度人员关注。仿真环境中各处理阶段的系统数据频率直方图如图4所示。

图4 各阶段数据表现直方图

图4中,最终通过各阶段数据的均值-差值计算后形成后期阶段的处理结果就是频率-声强直方图,其中产生了部分负值结果,在实际物理学声压及场强的表达体系中,负值并无实际意义,所以需要采用几何平均加权法进行数据处理,如式(2):

(2)

式中:N为最终加权结果;m为考察的频率节点数量;β为加权因子调整量;fi为第i个考察频率节点的频率值;Bi为fi对应的场强。

经过加权平均后,处理结果中所有负值与正值之间形成等价加权关系,构成最终加权结果。在系统不断持续监测中,该处理结果数值形成监测结果序列,使用连续模糊决策法,即监测结果序列的差值序列实时值倒数与本序列实时值倒数的乘积,形成模糊决策结果值,如式(3):

(3)

4 重介质旋流器涡流数值模型算法效能仿真

某厂共有8台重介质旋流器设备,2020年全年共发生设备失稳停车事故32次,将2020年全年实际运行数据作为原始数据,在MATLAB仿真平台软件中加载相关流体力学、机械机构力学仿真控件形成仿真环境,在仿真环境中部署该模型驱动的管理信息系统后,对该涡流数值模型执行仿真模拟。首先比较32次失稳停车事故与仿真环境下给出一般预警和停车信号的预警动作关系,分析某厂失稳停车事故统计数据,得到的结果见表1。

表1 系统预警与系统失稳之间的关联性统计结果表

监测系统发出一般预警62次,包含全部32次系统失稳停车事故,占51.6%,发出停车预警34次,包含全部32次系统失稳停车事故状态,占94.1%。分析系统发出预警但未发生失稳停车事故的内部闭环涡流流体状态,发现系统发出一般预警时,系统内涡流动量总和与层流动量的比值平均超过30%,而系统发出停车预警时,系统内涡流动量总和与层流动量的比值超过55%。可以认为该系统对重介质旋流器内部涡流具有一定的捕捉敏感度。而重介质旋流器整体系统发生失稳停车事故时,其内部涡流动量总和与层流动量的比值一般在58%~62%,可以认为该系统对重介质旋流器内部涡流系统的故障诊断具有提前预警功能。

图5 涡流评价值与故障发生器关系图

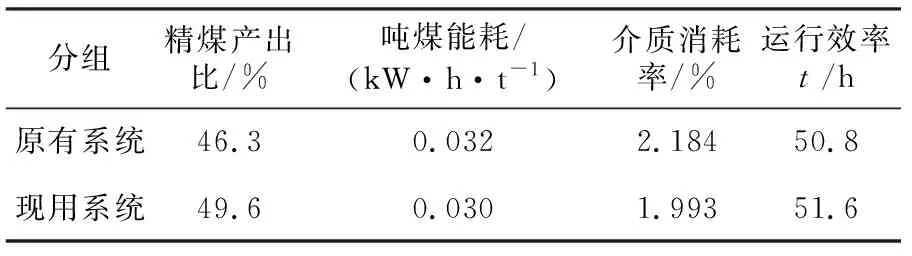

将该系统与重介质压力机及限流阀控制系统、原煤给进系统等控制系统连接,研究使用重介质旋流器内部闭环涡流系统前后系统自动化控制效率对比,得到表2。

表2 使用重介质旋流器内部闭环涡流系统前后系统自动化控制效率对比

由表可知,使用该涡流数值模型驱动自动化控制系统后,精煤产出比提升7.13%,吨煤能耗(以精煤计)下降6.25%,洗选介质消耗率下降8.75%,系统运行效率(以精煤计)提升1.57%。可以认为该控制系统提供的自动化装置反馈数据对自动化控制系统的工作效率有显著的促进作用。受制于篇幅,且因为该自动化控制系统并非本文研究的重点方向,不展开相关讨论。

通过以上两种系统数据进行对比分析,说明改进后的系统不仅提高了精煤的产出率,而且降低了介质能耗率,提高了生产中的运行效率。

5 结束语

本文构建一种重介质旋流器涡流数值模型,运用德布罗意宏观物质波理论,此理论在物理学中尚属量子物理范畴,本文的核心创新点为在选煤厂重介质旋流器控制系统中引入了量子物理技术并实现了应用转化。分析了重介质旋流器内部闭环涡流数值模型,进行自动化控制系统的仿真分析。仿真测试发现,该模型对重介质旋流器的涡流失稳状态有较强的敏感性,通过数据说明其在故障诊断中具有一定的提前预警性功能,且该重介质旋流器及其前后工艺环节的自动化控制系统提供的反馈数据,能够提升自动化系统的控制效率。后续研究中会将重介质旋流器内部闭环涡流数值模型的相关应用部署到实际系统中进行进一步测试,并将其调试到最佳运行状态。