基于硫化物电解质的全固态锂离子电池负极研究进展

2022-02-18贾理男杜一博郭邦军张希

贾理男,杜一博,郭邦军,张希,2

(1 上海交通大学机械与动力工程学院,上海 200241; 2 上海屹锂新能源科技有限公司,上海 201306)

引 言

锂离子电池由于其拥有高电压和高能量密度的特点而被广泛应用于各种便携式设备中,是汽车电气化与低碳社会储能系统部署的关键工业产品。然而液态锂离子电池使用石墨负极、有机液体电解质和金属锂氧化物正极(如LiCoO2),一方面所组装的电池比能量限制在200~250 W·h·kg-1的范围内,难以实现比能量的进一步突破;另一方面,有机电解液存在热稳定性差、易燃等弊端[1],且电池循环过程中产生的锂枝晶也会带来电池短路甚至爆炸的巨大风险,这一系列问题引发了众多研究者对于锂离子电池使用安全性的关注与思考。用固态电解质替代易燃有机液体电解质可以从根本上防止热失控[2-4],解决了液态锂离子电池使用的易燃液态电解质带来的安全隐患,同时固态电解质具有的高力学性能也被认为是抑制锂枝晶生长的突破口之一。

目前,主流的固态电解质包括硫化物电解质(sulfide solid-state electrolyte)、氧化物电解质(oxide solid-state electrolyte)、聚 合 物 电 解 质(polymer solid-state electrolyte)以及卤化物电解质(halide solid-state electrolyte)四种类型。其中,氧化物电解质具有稳定性良好、离子电导率适中等优点,但界面接触性较差;聚合物电解质对锂金属的稳定性较好,加工工艺较为成熟,但热稳定性差、电化学窗口较窄、离子电导率低,限制了应用范围;卤化物电解质作为一种新型电解质,因为较高的离子电导率受到了广泛关注,但是卤化物电解质中的高价态金属元素决定了其无法与锂金属直接接触形成稳定的负极界面,卤化物电解质的研究还需进一步探索。硫化物电解质因离子传导率高、硬度低、易加工、成型性好、界面接触好等特性被认为是实现全固态锂电池(ASSLBs)电解质最有希望的路线之一。近年来,硫化物电解质的相关研究得到进一步发展,其离子电导率已达到与液态有机电解液相当的水平。典型硫化物电解质有玻璃型Li-P-S硫化物(LPS)及衍生玻璃陶瓷、硫银锗矿(Li6PS5X,X=Cl、Br、I)、硫代锂离子超导体类(thio-lithium superionic conductor,thio-LISICONs)、Li10GeP2S12(LGPS)及类似化合物。在这些不同的硫化物材料中,LGPS类的电解质显示了迄今为止最出色的离子传导性。2016年Kato 等[5]报道了超锂离子导体Li9.54Si1.74P1.44S11.7Cl0.3(LSPSCl),其离子电导率室温下高达25×10-2S·cm-1。LGPS 在室温下也有1.2×10-2S·cm-1的超高离子电导率[6],单晶LGPS 在(001)方向上的弱各向异性离子电导率甚至达到了27×10-2S·cm-1[7]。玻璃陶瓷(Li7P3S11)和硫银锗矿(Li6PS5Cl)可以达到10-3S·cm-1的高离子电导率[8-9]。硫化物电解质与高镍层状正极和高能负极(如Si 或金属锂)结合的全固态电池甚至可以表现出500 kW·h·kg-1的超高比能量[10-11]。但是硫化物电解质在全固态锂电池中的应用中依然存在着电化学窗口窄、电极-电解质界面稳定性差、空气稳定性差、缺少可大规模制造的方法、成本高等问题[12]。较窄的电化学窗口决定了活泼的硫化物电解质与多数负极接触均会发生电解质的还原反应,产生界面不稳定问题,是制约全固态锂电池发展的重要瓶颈。本文主要概括了基于硫化物电解质的全固态锂电池的主流负极材料发展现状,进一步总结了硫化物固态电解质与负极材料的界面问题与解决策略,为基于硫化物电解质的全固态锂电池的研发与商业化应用提供指导性建议。

1 金属锂负极

金属锂由于其高理论容量(3860 mA·h·g-1)和极低的电极电位(-3.040 VvsSHE),是实现下一代高能量密度锂电池的重要候选材料。锂负极提供的电池能量密度要比传统石墨负极高10倍[13-14]。但是金属锂极低的电化学电位决定了自身超高的化学反应性与电化学活性,因此与任何电解质接触都易于导致电解质发生还原反应,金属锂体积膨胀率大,界面阻抗升高,锂枝晶形成并最终导致短路。由于全固态锂电池运行中表现出循环稳定性差、界面失效、寿命低等问题,因此目前对金属锂负极与固态电解质间界面问题的探索依然相当重要。一般来说,大部分硫化物固态电解质对金属锂表现出热力学与动力学不稳定性,同时固态电解质内部的晶界与缺陷都会诱导锂枝晶形成,无法解决锂枝晶的生长以及电池短路问题[15]。值得注意的是,在高电流密度下,锂/硫化物电解质界面失效问题尤为显著,这极大地制约了全固态锂电池的能量密度的提升。

1.1 锂/硫化物电解质界面化学稳定性

如图1 所示,Wenzel 等[16]从热力学角度将锂/固态电解质界面类型分为热力学稳定界面与热力学不稳定界面。

图1 金属锂/固态电解质界面类型[16]Fig.1 Types of interfaces between lithium metal and solid-state electrolyte[16]

(1)热力学稳定界面:如图1(a)所示,接触的两相处于热力学平衡的状态,金属锂与电解质完全不发生反应,形成一个尖锐的二维平面,如LiF、Li3N等锂二元化合物。

(2)热力学不稳定界面:由于接触的电解质与电极之间有热力学驱动进行化学反应,可以形成三维的界面层。根据反应产物所形成的界面层是否拥有足够的电子和离子导电率,可以进一步区分为以下两种界面。

①混合传导型界面层:在产物拥有足够电子和离子导电率的情况下,界面层可以稳定地生长到固态电解质中。这种混合导电中间层的形成最终将允许电子通过电解质传输,导致电池的自放电[图1(b)]。硫化物固态电解质的界面不稳定性导致界面副反应的产生,会造成电池容量的快速衰减甚至是失效。Wenzel 等[17]使用原位X 射线光电子能谱(XPS)与时间分辨电化学测量相结合,提供了LGPS与金属锂界面化学反应的详细信息,并验证了LGPS分解导致由Li3P、Li2S、Li-Ge 合金组成的固态电解质界面相的形成,其中,Li3P 和Li2S 属于离子导体,Li-Ge 合金为电子导体,形成的混合传导型界面层会促使LGPS 持续分解,负极界面阻抗持续增加,最终导致电池失效。

②亚稳态固体电解质界面层:如果反应产物是不导电的或者仅有较低的电子导电率,可以限制界面层生长为非常薄的膜,则可能形成一个稳定的固态电解质界面相(solid-state electrolyte interphase,SEI),如图1(c)所示,该电池的性能将取决于SEI的离子传导特性。硫银锗矿型电解质是比较稳定的,其分解产物Li2S、Li3P 和LiX(X=Cl、Br和I)具有足够低的电子导电率,可以避免电解质持续分解,易于形成稳定的SEI,同时Li3P 具有较高的离子电导率,保证了固态电池中锂离子的高效传输[10]。

1.2 金属锂力学性能研究

目前负极与固态电解质之间的固-固界面接触是一种有限的点接触,易于导致界面电阻增加,但是金属锂的力学性能,特别是金属锂的蠕变会进一步影响界面接触效果,导致界面空隙的形成,甚至在高电流密度下出现负极分层的现象[18-20]。因此研究金属锂的力学性能,特别是金属锂的蠕变行为,对全固态电池的循环稳定性至关重要。

Tian 等[21]进行了接触力学研究并建立相关理论模型,得出影响锂金属负极上的弹性、塑性和黏性接触的应力分布函数的边界条件。预测金属锂-硫化物固态电解质界面的接触面积,计算界面的离子扩散和接触面积损失引起的容量损失。实验表明,在较低的截止电压(3.8 V)下,电池容量的下降与接触面积的损失的关系几乎是线性的,斜率为1;而在较高的截止电压(4.0 V)下,斜率小于1,并且容量下降率随着放电速率的增加而减少。Fincher 等[22]使用拉伸实验测试了商业锂箔的机械效应,发现在应变速率为5×10-4~5×10-1s-1的情况下,金属锂的屈服强度在0.57~1.26 MPa 之间。对于目标为0.05 s-1的压痕测试,随着压痕深度从250 nm 增加到10 μm,硬度从近43.0 MPa 骤然下降到7.5 MPa。从纳米压痕测试中测得的塑性性能表现出强烈的应变速率依赖性,其应力指数分别为6.55 和6.90。通过有限元分析,将压痕深度与电池应用中的相关长度尺度联系起来,可以为进行锂负极的结构优化设计与保障充放电稳定性提供重要指导,以减轻电化学循环过程中锂的不均匀沉积。Masias 等[23]在室温下系统地测量了多晶锂的弹性、塑性和随时间变化的力学性能,其杨氏模量、剪切模量和泊松比分别被确定为7.82 GPa、2.83 GPa 和0.38,屈服强度在0.73~0.81 GPa 之间。在张力下幂律蠕动占主导地位,其应力指数为6.56。在与电池相关的应力范围(0.8~2.4 MPa)内进行压缩测试,观察到了明显的条带化和随着时间应变率的下降。Narayan 等[24]建立了一个基于大变形理论的全固态电池锂负极的响应模型,模拟了锂负极与硫化物固态电解质在锂的弹性-黏塑性反应中的相互作用,表明应变的反作用与锂负极体积变形有关,是导致固态电池失效的主要原因。通过批量拉伸与纳米压痕测试,金属锂表现出明显的应变速率依赖性与蠕变时的尺寸衰减,表明可以通过调整锂沉积物来实现变形力学的微调,以提高锂负极的坚固性,并减轻电化学循环过程中不稳定的锂增长[21]。

除了对金属锂的整体力学研究外,纳米力学的研究在小尺度上提供了相当重要且极为详细的表面和局部信息。纳米压痕实验是最常用的表面和局部特征的分析工具之一,在惰性气体中进行的纳米压痕实验可以更全面地分析金属锂机械、电化学、形态学的耦合行为。Herbert 等[25-27]进行了一系列关于高纯度蒸镀锂薄膜的纳米压痕实验,收集了有关塑性流动特性的数据,包括弹性模量、硬度和屈服强度,并研究了上述数据与长度尺度、应变率、温度、结晶学取向和电化学循环等关键变量的演变,表明锂的塑性流动主要与恒定载荷或压力下的稳态蠕变有关。锂在电化学充放电时的蠕变可以在界面上诱发屈曲,并产生附加应力。同时,锂的黏塑性行为会进一步影响界面接触面积,导致离子扩散通道恶化和界面不稳定。然而目前针对金属锂的纳米力学研究仍处于初步阶段,进一步的研究相当重要。一些新的技术如纳米柱压缩[28]、金属锂纳米力学的原位实时观察也被提出应用于分析金属锂负极界面的耦合性以及提供关于界面的高保真信息,实现对金属锂机械耦合效应的进一步理解,从而为纳米尺度的金属锂负极设计提供可能。

1.3 锂枝晶的成核与生长

锂枝晶是影响锂离子电池稳定性与安全性的根本问题之一。长期以来,固态电解质由于高机械强度被认为是解决锂枝晶生长的潜在方案。然而,众多研究结果表明,固态电解质中锂枝晶的问题依然存在,甚至比液态锂电池中更为严重。在固态电池中,锂枝晶的生长有多种原因,包括电解质和金属锂界面的不均匀接触、缺陷、晶界、电解质内的空隙、空间电荷等。Monroe 等[29-31]报道了基于金属锂负极和固态电解质的锂枝晶生长模型,模型中考虑了诸如电解质弹性、压缩力、表面张力和变形力等因素。模拟结果表明,当电解质与锂的剪切模量相当时,会形成稳定的界面,当电解质的剪切模量约为锂(4.8 GPa)的2 倍时,可以抑制锂枝晶的产生。但是在实际的全固态锂电池研究中发现,锂枝晶仍会在高剪切模量的固态电解质中产生[如Li7La3Zr2012(LLZO),弹性模量≈100 GPa],因此该模型仅适用于无任何微观缺陷、不均匀分布的理想界面。Porz等[32-33]研究发现,电解质的高剪切模量将会导致高极限电流密度,诱发金属锂在固态电解质晶界和空隙中的成核与生长。Nagao 等[34]利用原位扫描电镜观察了全固态锂电池中负极界面锂沉积与溶解过程,揭示了锂沉积的形态随施加电流密度不同产生的变化。当电流密度超过1 mA·cm-2时,局部锂沉积会引起较大裂缝产生,导致锂沉积与溶解的可逆性降低,裂缝进一步扩展直至锂枝晶形成。另一方面,在0.01 mA·cm-2的低电流密度下可实现均匀、可逆的锂沉积与溶解,几乎不会产生裂缝。因此仅着眼于电解质的高剪切模量不能解决锂枝晶的生长问题,并且可能会降低电解质的离子传导率,影响固态电池的能量密度。

Porz 等[32]研究了锂枝晶在多种电解质内部的成核、生长机制,表明锂渗透的开始取决于固态电解质的表面形态,尤其是缺陷的大小和密集程度,且锂在缺陷中的沉积会产生尖端应力,从而驱动裂纹扩展。此外,晶粒、晶界或界面的电导率差异也会导致锂枝晶的产生。Yu 等[35]从理论上研究了固态电解质中三种低能对称倾斜晶界的能量学、组成和输运性质,表明锂离子在晶界处的传输比在晶粒中更困难,并且对温度和晶界结构很敏感。Raj等[36]从理论上研究了晶界电阻对固态电解质/锂界面锂枝晶成核的影响。他们提出,晶界的高离子电阻率和负极界面的物理不规则性会导致锂的局部电化学机械势升高,从而促使锂枝晶的形成。因此,相对于晶粒,高离子电阻率的晶界更容易诱发锂枝晶成核与生长。锂枝晶在全固态电池中的生长机制随研究的深入逐渐清晰,但是目前仍然缺乏有效的方式实现对锂枝晶的完全抑制,相关的研究还需要继续深入,以早日实现金属锂负极在全固态电池中的应用。

1.4 界面问题解决策略

目前已经提出了很多方法来解决锂负极在应用中的挑战,包括施加外压、使用SEI 层、电解质的优化及金属锂的改性等方法,从而减轻锂蠕变对电池的影响,提高固-固界面的接触面积,抑制硫化物固态电解质与金属锂负极界面副反应,提高负极界面的亲锂性,避免锂枝晶的形成与生长。

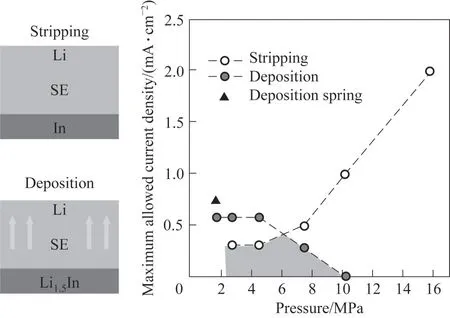

1.4.1 施加外压 施加外压可提高固-固界面的接触面积,减轻蠕变对负极界面产生的破坏,提高电池的循环稳定性。Zhang 等[37]报道了一个多尺度的三维时间依赖性接触模型,用于描述堆栈压力下的固态电解质/锂负极界面的演变,理论计算表明,约20 GPa 的高堆栈压力倾向于抑制空隙的形成,是一种有望确保界面接触一致的方法,可能实现稳定的电池性能。堆栈压力并非越高对电池性能越有利,较低的堆栈压力无法从根本上解决固-固界面的接触问题,过高的堆栈压力极易形成锂枝晶致使电池发生短路。Wang 等[38]研究了堆栈压力对锂/硫化物电解质电池性能的影响,发现在锂剥离过程中,最大允许剥离的电流密度与施加外压成正比;沉积过程中,较高的施加压力会降低最大允许沉积电流,即高堆栈压力易于导致锂枝晶的生成(图2)。

图2 全固态锂电池的外加堆栈压力与锂的剥离、沉积最大允许电流密度之间的关系[38]Fig.2 Relationship between maximum allowed current density(MACD) and external pressure for stripping and deposition in ASSLBs[38]

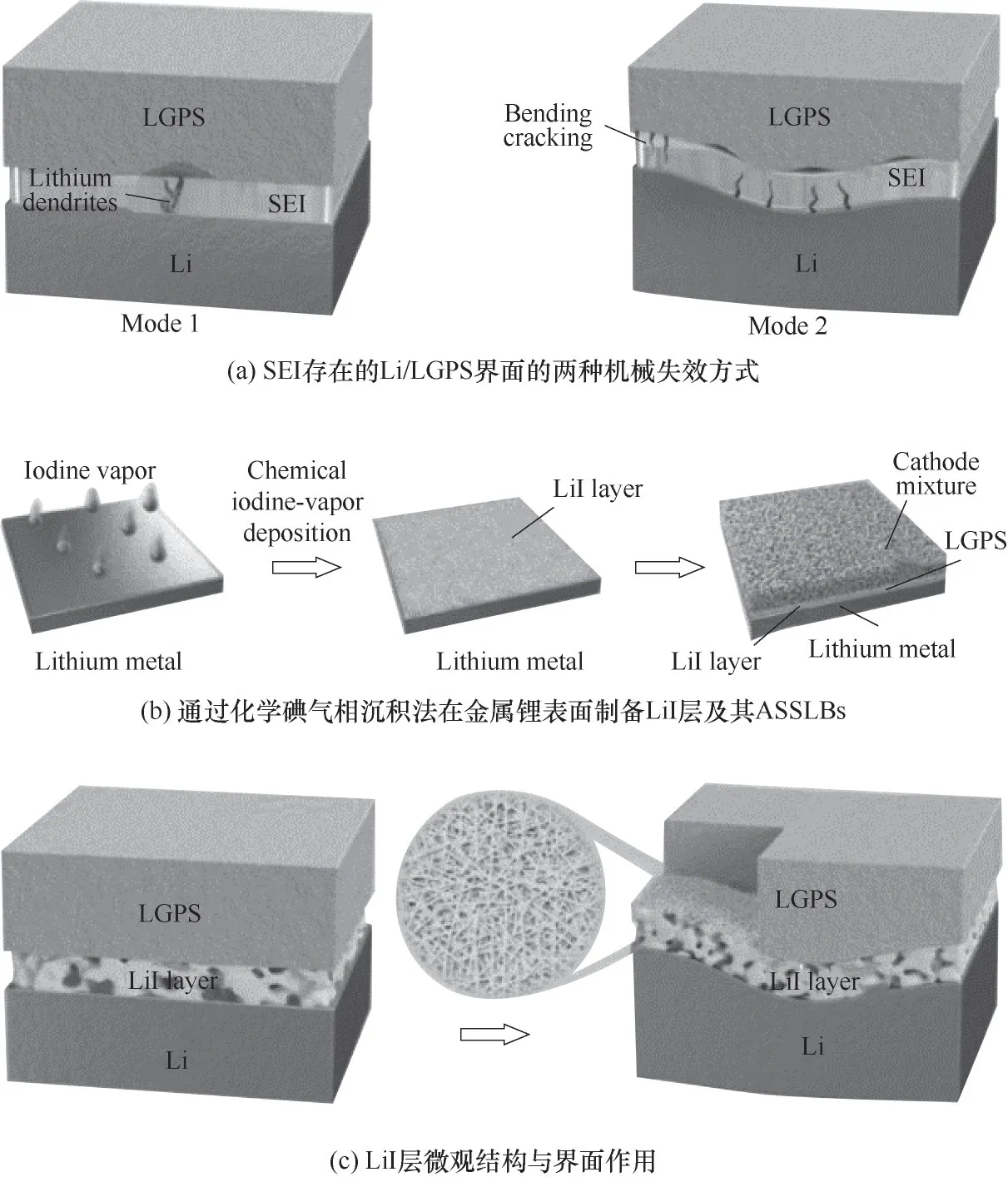

1.4.2 人工固态电解质界面层 在硫化物固态电解质/锂界面置入稳定的SEI,可以避免金属锂与硫化物固态电解质直接接触,有效抑制界面副反应的发生和锂枝晶的形成与生长。一般形成SEI的方法包括原位SEI 与非原位SEI 两种。Wang 等[39]通过旋涂技术在抛光后的金属锂表面建立了原位离子导电保护层,采用聚丙烯腈 (PAN) 和碳酸氟乙烯(FEC)的混合物,在锂表面嵌入无机Li3N 和LiF 的有机基质构成的人工保护层(LiPFG),有效地促进了锂均匀沉积,提高了界面稳定性和兼容性。Li 等[40]设计了一种二氟(草酸)磷酸锂的1,3-二氧戊环的原位聚合夹层,在Li/LGPS 界面形成的SEI 具有双层结构,上层富含聚合物富有弹性,下层充满无机物以抑制锂枝晶成核与生长;同时实现了Li/LGPS 界面的无缝接触,促进了锂离子的均匀传输,抑制了LGPS 的连续分解,带有该凝胶聚合物涂层的锂对称电池在0.5 mA·cm-2/0.5 mA·h·cm-2的条件下表现出超500 h的稳定循环。Gao 等[41]报道了一种基于有机弹性盐[LiO-(CH2O)n-Li]和无机纳米颗粒盐(LiF, -NSO2-Li,Li2O)组成的纳米复合材料,可以作为保护LGPS 的中间相。该纳米复合材料通过液体电解质的电化学分解在Li 上原位形成,降低了界面电阻,具有良好的化学与电化学稳定性以及界面相容性,有效地抑制了LGPS 还原反应的发生,实现了超过3000 h的稳定锂沉积及200 次的循环寿命。SEI 的机械强度对于全固态电池的循环稳定性是极其重要的,如果SEI 机械强度太低,会出现枝晶穿透;如果SEI 韧性不足,则会出现弯曲开裂[图3(a)]。Duan 等[42]通过化学碘气相沉积法制备了结构化LiI 层作为金属锂和LGPS 之间的人工SEI[图3(b)]。原位生成的LiI层具有独特的、细长的米字形LiI晶体交织结构,提供了高机械强度和优良的韧性,能够有效地抑制锂枝晶的生长,并很好地适应了锂体积的变化,从而保持了一个坚固的Li/LGPS 界面[图3(c)];同时这种LiI层具有高离子导电率和一定的化学惰性,对锂和LGPS 均表现出高稳定性。所制备的Li/LiI/LGPS/S电池0.1 C 时显示出1400 mA·h·g-1的高容量,并且在室温下循环150 次后显示出80.6%的高容量保持率,即使在1.35 mA·h·cm-1和90℃的恶劣条件下,仍然表现出1500 mA·h·g-1的高容量和100 次循环的卓越稳定性,显示出其在各种应用场景中的巨大潜力。Liang 等[43]基于溶液法在金属锂表面原位合成了LixSiSy层 作 为SEI 来 稳 定Li/Li3PS4界 面,这 种LixSiSy层具有空气稳定性可以有效阻止锂与周围环境的副反应,在对称电池中可以稳定循环超过2000 h。该团队还报道了一种以聚丙烯腈-硫复合材料(PCE)作为非原位人工SEI 的解决策略[44]。使用PCE作为锂金属和LGPS之间界面的中间层,显著抑制了LGPS 和Li 金属之间的界面反应。组装的全固

图3 LGPS与锂金属的负极界面图[42]Fig.3 Schematic diagram of interface between LGPS and Li anode [42]

态电池表现出高初始容量,在0.1 C 倍率时为148 mA·h·g-1,在0.5 C 倍率时为131 mA·h·g-1,0.5 C 倍率下循环120 次后容量保持为122 mA·h·g-1,展现出优秀的性能。

1.4.3 电解质优化 电解质优化既可以提高硫化物电解质的离子电导率,也可以在一定程度上避免或降低锂负极对电解质的还原。其中,使用适当的元素替代是实现离子电导率提高与稳定负极界面的有效策略。Sun等[45]的实验表明,氧掺杂可以提高离 子 电 导 率(Li10GeP2S11.7O0.3:8.43×10-2S·cm-1;LGPS:1.12×10-2S·cm-1),同时阻止界面反应,从而改善锂/硫化物电解质界面的稳定性。除了氧,金属硫化物掺杂也可降低锂/硫化物电解质界面的阻抗,如Li7P2.9S10.85Mo0.01(使用MoS2掺杂改进Li2S-P2S5玻璃陶瓷)比L7P3S11表现出更低的界面阻抗[46]。Li3.06P0.98Zn0.02S3.98O0.02(在Li3PS4中掺入ZnO)也展示出了良好的循环稳定性(100 次循环容量保持率81%,裸Li3PS4仅为35%)[47]。虽然适当的元素替代对锂/

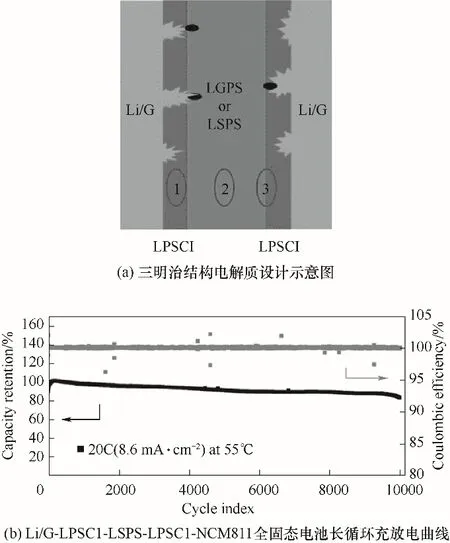

硫化物电解质界面显示出良好的效果,但是这些改性手段在长循环中仍然存在着副反应的发生、锂枝晶的生成等问题,应进一步确认动力学对于界面问题的作用上限,并结合其他策略共同实现锂/硫化物电解质界面化学稳定性的提高。通过电解质结构设计也可以抑制副反应的发生,阻止锂枝晶的成核与生长。Ye 等[48]提出了一种三明治结构的电解质巧妙设计[图4(a)],将不稳定的电解质夹在较稳定的电解质之间,避免直接接触,通过在较不稳定的电解质层中良好的局部分解,既可以阻止锂枝晶的生长,又可以填充生成的裂纹,这种类似膨胀螺丝的设计理念实现了金属锂负极与LiNi0.8Mn0.1Co0.1O2正极配对的稳定循环[如图4(b)所示,在20 C 下循环10000 次后容量保持率为82%]。更为重要的是,该工作并不限于特定材料,使用LGPS、LSPSCl、Li9.54Si1.74P0.94S11.7Cl0.3(LSPS)、Li3YCl6等作为中心层材料均能观察到稳定的循环。为提高锂负极/硫化物电解质界面稳定性提供了一种具有强适用性的设计方法。

图4 三明治结构电解质结构设计示意图及全固态电池的长循环充放电曲线[48]Fig.4 Schematic diagram of sandwich structure electrolyte design and long cycle electrochemical performance curve[48]

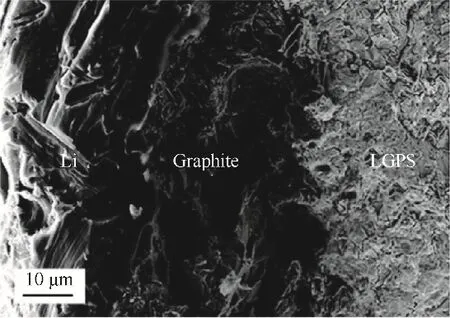

1.4.4 锂负极改性 通过锂负极改性可以减少或避免循环过程中金属锂蠕变行为导致的电解质裂纹的出现,从而抑制锂枝晶的形成。如图5 所示,Su 等[48-50]利用石墨薄膜对锂负极进行保护,将LGPS 电解质层与锂金属分开,抑制了LGPS 分解。基于机械收缩机制,对电池系统施加100~250 GPa的外部压力,这种外力约束优化了电解质颗粒之间以及电解质层和Li/G 负极之间的界面接触,全固态电池实现了出色的循环性能。此外,对金属锂进行合金化处理也是解决全固态锂电池锂负极界面问题的一个重要方式,在目前的报道中,锂合金在解决锂负极存在的严重界面副反应、锂枝晶的产生等问题上展现出一定的优势,下文将进行详细介绍。

图5 石墨薄膜对Li/LGPS界面的保护设计[49]Fig.5 Protection design of graphite film for Li/LGPS interface[49]

2 锂合金负极

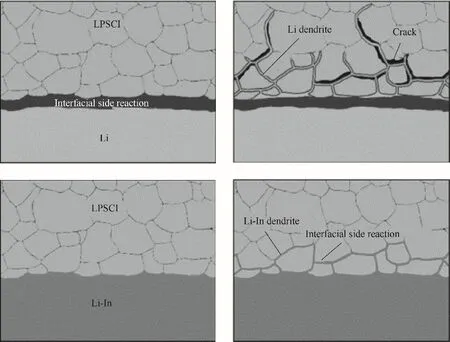

由于存在严重的界面副反应,纯锂在短期内很难被直接应用于硫化物固态电解质,因此锂合金材料提供了一个更有吸引力的选择。与金属锂负极相比,锂合金负极可以提高界面润湿性,抑制界面副反应的发生,增强固态电解质界面的化学机械稳定性,避免锂枝晶生长造成的短路。同时相比于液态锂离子电池,合金负极在全固态电池中可以表现出更高的能量密度和更好的稳定性[51]。但是合金负极充放电过程中会有较大的体积和结构变化(如Li-Si 合金、Li-Sn 合金等),因此对合金材料的开发与应用需要做更进一步的研究。在各种锂合金中,Li-In 合金由于其较好的机械延展性和在较宽的化学计量范围内恒定的氧化还原电位(0.62 VvsLi+/Li)在实验室范围内很受欢迎[52]。Li-In 合金通常被认为是热力学和动力学上对硫化物电解质稳定的材料,在实验室中广泛应用于测试电解质或正极材料的性能,同时在低电流和低负载的条件下表现出良好的循环稳定性[53-55]。但Li-In 合金氧化还原电位和分子量都较高,大大降低了全固态锂离子电池的能量密度优势。通常研究认为Li-In 合金并不存在锂枝晶的生长,然而Luo 等[56]在高电流密度(3.8 mA·cm-2)和 高 负 载(4 mA·h·cm-2)下 对 Li-In|LPSCl|LNO@NCM622 全固态电池进行充放电测试,发现在约900 次循环后电池出现短路。在高达890 个循环的充放电循环期间,该电池保持了稳定的循环容量和接近 100% 的库仑效率,但是容量在891 次循环后开始快速下降,在第 897 次循环时下降到0附近;该电池从第891次到第897次循环的相关充放电电压曲线,其中充电容量逐渐增加,而相应的放电容量则下降;在第897个周期,电池持续充电,容量持续增加,同时伴随着较低的电压增加率,这表明出现了内部短路和电池故障。通过SEM、XPS 等表征及AIMD 模拟揭示了Li-In 枝晶的生长机制,表明在高电流、高负载的条件下,金属In 在热力学和动力学上对硫化物电解质是不稳定的,体积变化和轻微的界面反应诱发了Li-In 枝晶的生长,最终导致了长循环中电池失效。与锂枝晶的垂直生长不同的是,Li-In枝晶的生长方式为沿孔隙和晶界横向生长,生长速度慢,对硫化物电解质结构破坏轻(图6),因此通过改善金属电极/固态电解质的电化学稳定性和减少电解质的孔隙度,可以抑制Li-In枝晶生长。

图6 Li-In|LPSCl|LNO@NCM622电池循环前后负极界面演变示意图[56]Fig.6 Before and after cycling interface evolution for Li-In|LPSCl|LNO@NCM622 cell[56]

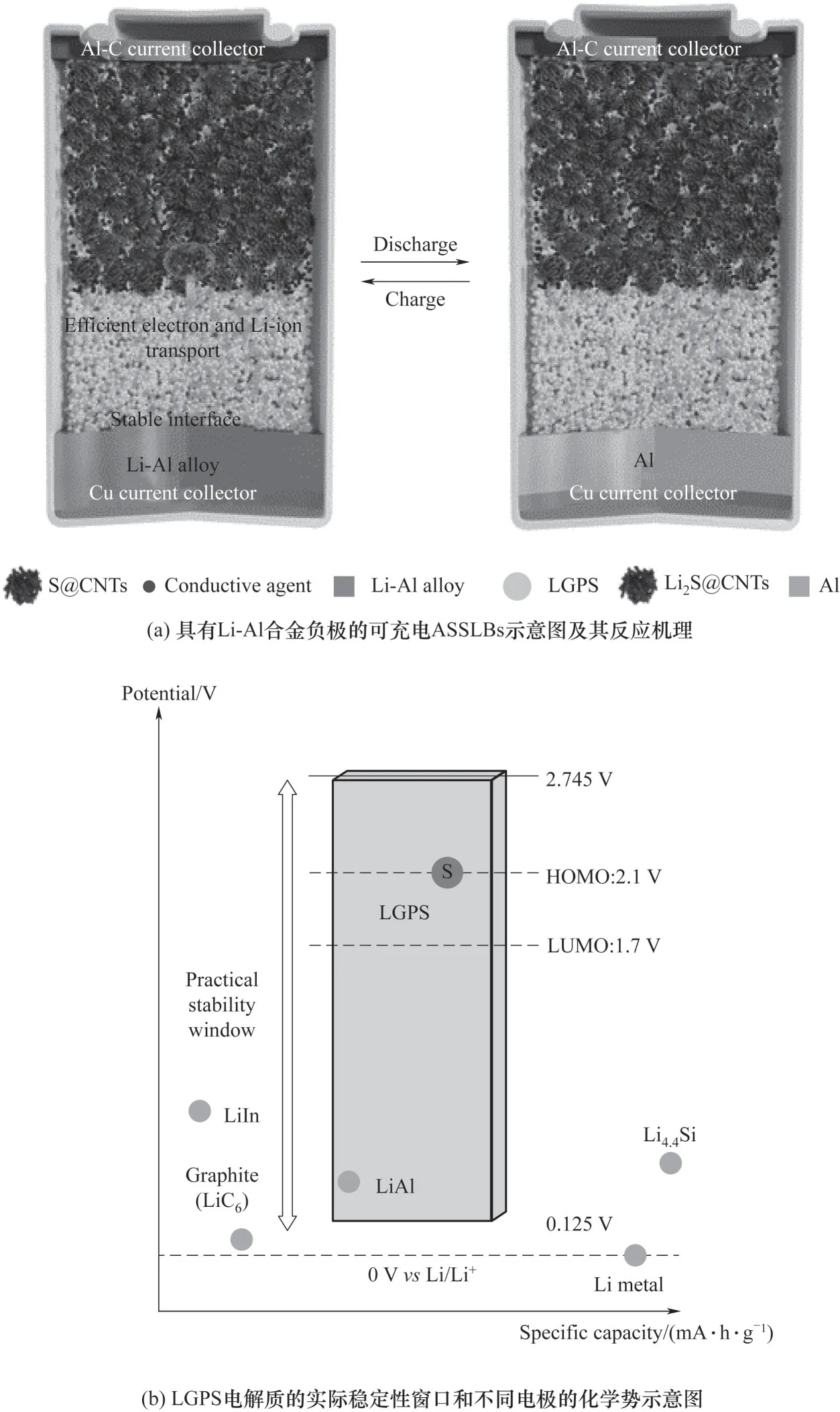

Al 具有高延展性、高储量、高电子传导率等优势,且在锂合金材料中具有较高的理论比容量(990 mA·h·g-1),较小的体积膨胀率(96%),是比较有前景的全固态锂电池负极材料之一。如图7(a)所示,Pan 等[57]制备了无黏结剂、无导电剂的Li-Al 合金负极(Li0.8Al,比容量793 mA·h·g-1,0.35 VvsLi+/Li),与LGPS 电解质具有良好的相容性。这是由于所制备的Li-Al 合金负极工作电位位于LGPS 的实际电化学稳定窗口内[图7(b)],防止了电解质被还原分解,组装的全固态电池表现了出色的可逆性,在200 次循环中容量保持率高达93.29%。在N/P 比为1.25的条件下,电池能量密度达到了541 W·h·kg-1,证明了Li-Al合金具有优秀的应用前景。

图7 ASSLBs中的 Li-Al 合金负极示意图 [57]Fig.7 Schematics of the Li-Al alloy anode in ASSLBs [57]

Sakuma 等[58]研 究 了Li-Sn 合 金、Li-Si 合 金 与Li4-xGe1-xPxS4电解质的匹配性,观察到较小的界面电阻和较高的氧化还原电位;Hashimoto 等[59]使用高能球磨法制备了一系列的Li4.4GexSi1-x(x=0~1.0),其中Li4.4Ge0.67Si0.33表现出了最大的比容量(190 mA·h·g-1)并具有良好的充放电可逆性。Park 等[60]使用机械球磨法将锂粉与硅粉混合研磨制备的Li4.4Si 合金与Li4Ti5O12正极、Li2S-P2S5电解质组装成全固态锂电池。研究发现,对Li-Si合金进行二次球磨后电池的性能明显提高,即锂硅合金粒径尺寸的降低有利于充放电过程中锂的均匀沉积与剥离。

锂合金薄膜也可以作为一种稳定负极界面的手段。Choi 等[61]通过简单的辊压方法将厚度10 μm的Ag 和150 μm 的Li 结合经外部加压得到Li-Ag 合金薄膜,其中高含量的Ag易于与硫化物电解质之间形成一个稳定的界面,并抑制锂枝晶的生长。此外,没有形成Li-Ag 合金的剩余少量Ag 参与了与Li的固溶反应,缓解了锂的不均匀生长,所组装的全固态电池在140 次循环中显示出94.3%的容量保持率,且在12 C 高倍率下也能稳定循环。Kato 等[62-64]研究发现,在Li/Li3PS4电解质界面插入Au 薄膜既可防止初始锂溶解后产生空隙,又增加了Li 沉积位点,有助于电池可逆性的提升。此外,Au 薄膜溶解到金属锂中可能是提高负极界面电化学性能的一个原因。在Li/Li3PS4界面处插入Au 薄膜的Li 对称电池能够在高电流密度(1.3 mA·cm-2)和大面积容量(6.5 mA·h·cm-2)下稳定运行而不会发生短路。所组装的Li/Au/Li3PS4/LiNi1/3Mn1/3Co1/3O2全固态电池在2.4 mA·cm-2高电流密度下循环寿命超过 200 次。

3 含硅负极

Si 由于具有超高理论比容量(4200 mA·h·g-1)、高储量、低成本、环境友好性、无毒性、0.4 V 低工作电位,被认为是最有前途的负极材料之一。有关Si负极在液态锂离子电池中应用的研究发展了三十多年,目前仍具有相当高的热度。近来随着全固态锂电池进入能源领域研究的视野,将发展良好的硅技术从液态锂离子电池系统转化为全固态电池系统的工作也开始起步,但与开发用于液态锂离子电池的高容量硅负极所做出的研究相比,虽然基于硫化物全固态电池的硅负极的应用报道很少,但展示出的成果依然是相当重要的。然而,Si 负极存在着电子电导率低(1.56×10-3S·m-1)[65],锂离子扩散系数较低 (10-14~10-13cm2·S-1)[66],体积膨胀大(Li4.4Si 约为360%)[67]等劣势,限制了其应用范围。Si 负极在电池中失效的原因一般是由于Si 在锂化/脱锂过程中伴随着较大的体积膨胀,造成了粉化、开裂和巨大的应力,并产生了一系列严重的破坏性后果。例如:(1)由于放电/充电过程中的反复粉碎,导致电极结构完整性的恶化;(2)界面应力引起的电极和集流体之间的断开;(3)在SEI层的持续形成-破坏-再形成过程中不断消耗锂离子。

目前常用的全固态锂电池硅负极优化方法有尺寸控制(纳米硅[68])、结构设计[69-71]、薄膜负极[72]、合金化[59-60]、施加压力[71]、带有先进黏合剂/导电材料的复合负极(如Si-C 复合负极[68,73])等。Sakabe 等[69]使用磁控溅射法制备了无孔和多孔非晶硅负极,与80Li2S·20P2S5电解质结合进行循环能力测试,在100 次循环后,3.00 μm 厚的无孔非晶硅薄膜相对第10次循环仅显示出约47%的容量。而4.73 μm的多孔非晶硅薄膜显示锂化能力均高达3000 mA·h·g-1,在100 次循环后,相对于第10 次循环容量保持率均超过93%。表明多孔结构可以有效提高电池的循环稳定性。Okuno 等[70]将多孔硅复合负极应用于Li3PS4电解质的全固态电池中,在100 次循环中表现出90%以上的高容量保持率,这是由于硅颗粒中的孔隙化解了锂化和脱锂过程中巨大的体积变化,提高了循环的稳定性。相比之下商用无孔硅负极的循环稳定性较差,100 次循环中容量保持率仅有20%甚至更低。Poetke 等[68]报道了硅碳复合空隙纳米材料作为全固态锂离子电池的负极,并将其成功地应用于Si-C|Li6PS5Cl|NCM 全电池。研究中使用的纳米结构Si-C 复合材料提供了硅纳米粒子(silicon nanoparticle,SiNP)和外部碳壳之间的空隙,碳壳可以有效地补偿硅的体积变化,与裸露的SiNP相比,提高了电化学性能。

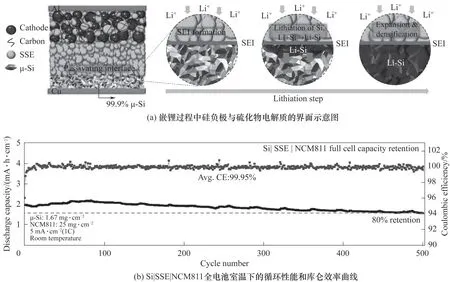

近几年学界在纯硅负极的研究上屡次实现突破。2020年,Cangaz等[71]报道了采用PVD工艺制备的柱状硅负极,并与Li6PS5Cl电解质和LiNi0.9Co0.05Mn0.05O2正极结合制备出高比容量(210 mA·h·g-1)的全固态电池。该柱状硅负极在3.5 mA·h·cm-2的高负载下稳定循环了超过100 次,库仑效率高达99.7%~99.9%。在循环过程中,柱状硅结构在垂直方向上表现出类似锂负极的一维呼吸效应。这种一维呼吸可以通过柱状硅结构的内在孔隙率和外部堆栈压力来补偿,形成了稳定的二维SEI,同时堆栈压力(20 MPa)也抑制了柱状硅与集流体的分层。与金属锂负极相比,这种柱状硅负极消除了锂枝晶、短路和死锂损失的风险。2021 年,Tan 等[74]报道了一种99.9%(质量)商业微米级纯硅Si(μ-Si)负极,该负极与Li6PS5Cl 电解质之间界面接触面积为二维平面,即使充放电中发生体积膨胀,但该二维平面仍被保留,没有新界面形成,锂化后的μ-Si 负极形成的Li-Si 合金具有独特的化学机械特性增加了负极与电解质的接触面积[图8(a)]。μ-Si 与Li6PS5Cl 电解质及NCM811所组装的全固态锂电池可以在高面电流密度(5 mA·cm-2)和宽温度范围(-20~80℃)内稳定运行,且在稳定循环500 次后具有80%的容量保持率,平均库仑效率高达99.95%[图8(b)],是迄今为止报道的微硅全固态电池的最佳性能。值得一提的是,该μ-Si负极在没有导电碳材料的情况下进行高电流密度循环,有效地抑制了硫化物电解质的分解,为常规思路中Si-C 复合电极中碳带来的不利影响提供了新的思路。2022 年,Cao 等[73]通过球磨法制备了由纳米硅(nm-Si)颗粒、导电碳、Li6PS5Cl组成的复合负极,该复合负极内部具有良好的电子与离子传导能力,可以有效降低局部电流密度、抑制负极表面锂枝晶的产生。将其与一种溶胶-凝胶法包覆处理后的单晶NMC811 正极材料相结合,采用厚度为47 μm的Li6PS5Cl薄膜作为电解质,获得了高达285 W·h·kg-1能量密度的全固态锂电池,该全电池在C/3 下实现了145 mA·h·g-1的高容量的1000次稳定循环。该复合硅负极表现出可规模化制造的前景,大幅降低了成本,为全固态锂电池的商业化提供了方向。与Tan 等[74]的负极设计理念不同的是,该复合负极中不仅添加了电解质还添加了碳导电剂,其原因在于,与μ-Si 相比,nm-Si 具有更高的表面积,在硅负极中存在更多的边界,且nm-Si表面通常存在一层SiO,因此电导率较μ-Si 一般低3 个数量级,阻碍了充放电过程中的电子传导。实验表明,这种nm-Si负极在脱嵌锂过程中,电解质仅发生了轻微分解,没有锂枝晶的产生。基于上述体系,Cao等[75]提出了一种双极堆叠设计的电池架构,通过一个集流体将单体电池串联起来以减少非活性材料的使用,从而实现更高的能量密度。更具体地说,界 面 稳 定 的 单 晶LiNi0.8Mn0.1Co0.1O2、Li6PS5Cl 和nm-Si 分别充当正极、电解质和负极制成的双层叠加式全固态锂电池提供了8.2 V的高电压,电池级能量密度为204 W·h·kg-1,高于单体电池的189 W·h·kg-1。这种双极堆叠的设计对于整个全固态电池领域都有较好的借鉴意义。

图8 μ-Si负极在全固态电池中的界面特性与循环性能[74]Fig.8 Interfacial characterization and cycling performance between μ-Si anode and Li6PS5Cl in the ASSLBs[74]

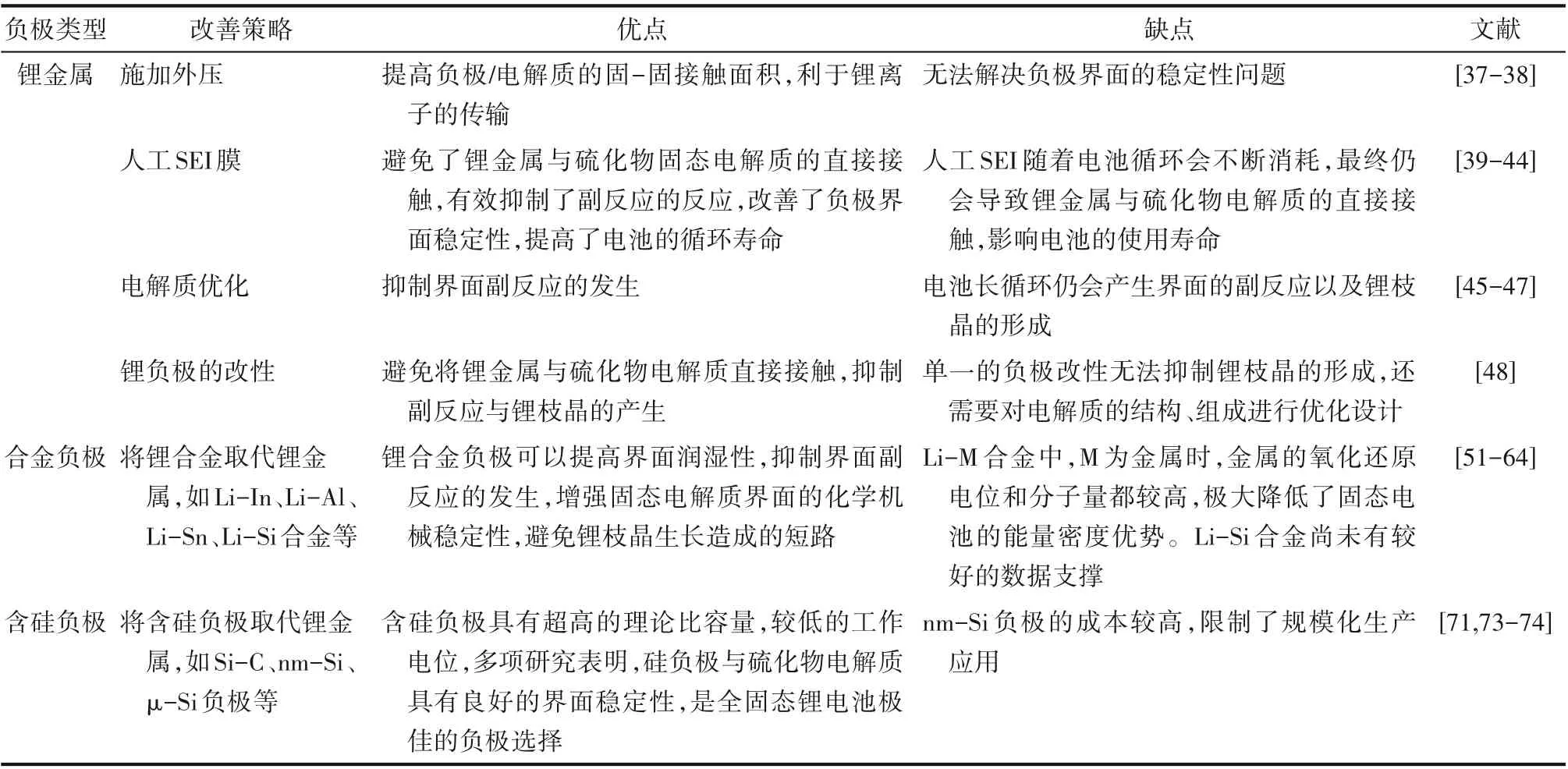

表1 总结了硫化物固态电解质/负极界面的解决策略及相应的优劣势。

表1 负极界面解决策略Table 1 Addressing strategies of interfacial issues between anodes and sulfide-based solid-state electrolytes

4 其他负极

4.1 银碳负极

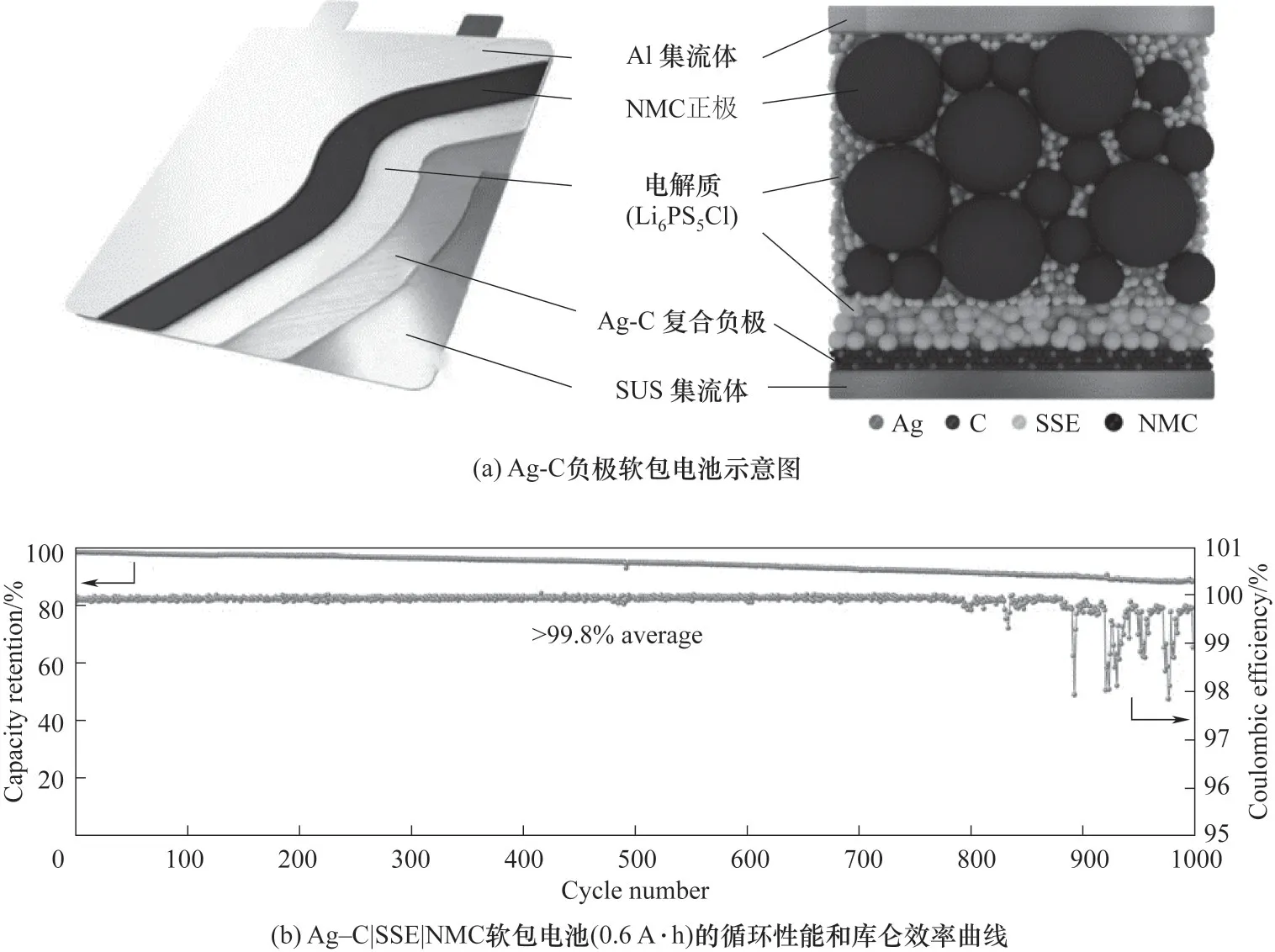

Lee 等[76]报道了一个使用银碳(Ag/C)夹层的全固态电池设计[图9(a)],这种夹层设计有效地调节了锂的沉积过程,在Ag/C 层和集流体之间观察到了高度可逆的锂沉积和剥离现象。其中,C 用于将Li6PS5Cl电解质与沉积的金属锂分离,既避免了电解质的还原,也防止了锂枝晶的产生;Ag 可降低金属锂的成核能量形成Ag-Li 合金,部分Ag 移动到集流体表面与金属锂形成固溶体,促进了均匀的锂沉积。放电结束后,金属锂层被完全溶解,而Ag 则留在集流体和Ag-C 层之间,这一设计可以容纳金属锂在循环过程中的体积变化,降低锂负极的局部电流密度,提高循环稳定性。如图9(b)所示,所组装的软包电池(0.6 A·h)在60℃表现出高能量密度(大于900 W·h·L-1)、超过99.8%的稳定库仑效率和长循环寿命(1000 次循环),为全固态锂电池的商业化应用提供了新的思路。

图9 以Ag-C为负极硫化物固态电池的结构与充放电循环性能[76]Fig.9 Structure and cycling performance for sulfide-based ASSLBs used Ag-C anode[76]

4.2 石墨类

在锂离子电池的各种插层型负极材料中,石墨成本低、储量大、循环寿命长,是商业化最成功的一种材料。但在全固态电池领域,石墨因为其有限的理论容量并没有成为负极材料选择的重心。在早期的报道中石墨常作为新合成硫化物固态电解质的负极材料[77-78],后来的研究转为以石墨在硫化物ASSLBs 中的基本工作机制为主,用以优化电极的设计和制造。最近的研究中石墨常被用作高能负极材料的框架,提供结构完整性和导电性[79]。但是当前其他负极如锂、硅等还具有成本高、体积膨胀率大、循环不稳定等问题,因此石墨作为一种成本低、储量大、商业化程度高、稳定性高的材料在全固态电池初期阶段的工艺开发中可以发挥重要作用,对石墨可用容量的持续优化是很有必要的。

4.3 集流体预处理

无负极锂离子电池将集流体直接与电池组装在一起,没有添加多余的锂,其中金属锂是通过第一个充电循环从完全锂化的正极电镀锂离子在集流体上还原形成的。这一概念在锂离子电池领域有着较多的研究,也有部分团队将这一设计推广到全固态锂电池中[80]。Gu 等[81]对不锈钢集流体(SSCC)的表面进行了不同程度的蚀刻处理,与Li5.5PS4.5Cl1.5固态电解质相配合,使用不对称电池配置(锂箔|不锈钢箔)进行了静电循环。实验结果表明,不同的SSCC 粗糙度对电池的性能影响较大,粗糙度为180 nm 的SSCC 组装的全固态电池具有比粗糙度仅为20 nm 的电池更好的电化学循环性能。这是由于粗糙的表面增加了电解质与集流体之间的接触点,提供了多个反应点,允许锂在界面上均匀沉积。然而,当表面粗糙度超过500 nm,高度粗糙化的表面致使锂离子几乎没有达到集流体的蚀刻底部的有限接触点,从而减少了锂的析出,表现出更差的性能,在液态电池中并没有出现该现象。这表明固态电解质与集流体之间的作用形式与液态电解质存在着明显的差别,需要对基础工作机制和特性进行进一步探究后,才能针对性地进行无负极全固态电池的集流体设计。

5 总结与展望

随着高离子导电率的LGPS 的出现,针对硫化物全固态锂离子电池的研究大大增加,其中负极材料的选择与界面问题的解决成为研究的重点之一。众多学者对锂负极/硫化物电解质界面的研究进展进行了全面的总结[82-84],本文系统性地概述了基于硫化物电解质的全固态锂电池的主流负极材料如金属锂、锂合金及硅负极等,提出了锂负极与硫化物电解质之间的界面问题,总结了改善界面性质的常用策略。目前,全固态锂离子电池距离商业化应用尚存在距离,缺乏完善的基础理论研究与技术支撑,因此在今后的研究中仍需注意以下问题。

(1)锂合金负极具有优秀的储锂能力和更稳定的性能,在解决锂负极枝晶生长、短路、实现高能量密度和长期稳定的全固态锂电池等方面表现出了较大的潜力。在全固态电池领域中由于固-固界面的接触特性,可以解决合金材料与液态电解质反应导致的SEI重复生成问题。为了更好地应用合金负极,需要开展基础和应用性的工作,以增加对固态电池中合金负极化学、电化学、机械特性和工作机制的了解,从而满足对高容量、长期稳定固态电池的需求。

(2)硅负极可以使全固态锂离子电池的能量密度最大化。但由于硅具有较低的电子电导率,而常用的碳导电剂会加速硫化物电解质的分解,如何调控硅负极的成分参数使其既不影响电极的导电通路又不会导致硫化物电解质的分解是硅负极制备工艺面临的重大挑战,也是硅负极应用于硫化物固态电池实现大规模产业化的技术屏障。

(3)金属锂储量小、价格高的问题在实际商业化应用中也需要注意。金属锂负极虽然有利于镀锂过程,但并不是实现电化学反应镀锂的必要成分。锂金属的使用条件是极为苛刻的,锂电池的批量生产会带来巨大的安全隐患。因此为了降低成本、提高安全性与实现最终的商业化,开发无锂负极的全固态锂电池是一个可供研究的方向,如关于Ag-C 复合电极的研究就为接下来的工作提供了一个很好的思路。另外集流体的基础工作机制和特性也需要进一步的研究,才能有针对性地对集流体进行预处理,得到高性能的无负极全固态电池。

全固态电池领域中负极材料的开发还有较长的路要走,随着研究的深入,基于高能负极的全固态电池一定会在二次电池领域展现出其特有的优势。