主泵有组织泄漏及硼冲洗排水流量监测装置研发与应用

2022-02-18彭运美郭雅山

彭运美,郭雅山

(江苏核电有限公司 仪控处,江苏 连云港 222000)

0 引言

田湾核电站VVER 堆型机组为防止主泵轴瓦空蚀和末级密封残留结晶物磨损密封面,每台主泵的径向止推轴承冷却回路设计有组织泄漏排水、轴封组件末级密封设计密封硼冲洗排水,排水流量监测范围要求不小于20L/h~200 L/h,在主泵正常运行时的排水流量约30L/h~40L/h,当监测流量大于200L/h 时触发报警信号,操纵员根据规程要求手动切除主泵运行。

机组上设计采用西门子SITRANS 金属管浮子流量计进行主泵有组织泄漏排水和硼冲洗排水的流量监测,浮子流量计的测量范围为0~400L/h。由于主泵后的排水为常压,排水管路走向因受空间制约存在较多弯管,管道沿程阻力较大,造成在排水量较小时出现排水不通畅,排水流量断续,浮子流量计出口无水流和从泵体处返水的问题。田湾二期工程3、4 号机组自调试以来,主泵有组织泄漏及硼冲洗回路的排水流量测量成为了主泵系统重要参数可靠监测的一大难题。

经过调查,市场上找不到满足现场测量要求的成熟仪表。为保证主泵安全稳定运行,根据现场实际情况,借鉴容积式流量测量原理,设计研发了一种用于VVER 堆型机组主泵有组织泄漏及硼冲洗排水流量监测的测量装置。该装置在3、4 号机组现场投入应用,在两台机组上运行合计已到第3 个换料循环,使用效果良好。

1 流量监测系统总体方案

设计集水器用于持续收集主泵有组织泄漏或者主泵硼冲洗回路的排水,当集水器达到设定高液位时,通过定排水单元排放收集水至设定低液位。集水器中的液位变化由液位测量单元实时监测,液位测量单元将液位信号送至主仪控上层系统(DCS)处理器,在DCS 处理器中根据设定的流量算法逻辑计算出单位时间内集水器中的容积变化,并将此流量输出至画面显示和报警,从而实现排水流量的实时监测。

流量监测系统总体方案如图1 所示。

图1 测量系统总体方案示意图Fig.1 Schematic diagram of the overall scheme of the measurement system

2 监测装置硬件组成

流量监测装置主要由集水器、定排水单元、液位测量单元3 部分组成。

2.1 集水器

集水器用于持续收集主泵有组织泄漏或者硼冲洗的排水,具备在一定时间内的储水功能。结合现场工艺布置情况,并最大化利用库存材料,采用易于加工和安装的开口式圆柱形不锈钢容器作为集水器,筒体规格φ273×4×700(mm),在集水器上部焊接进水引管,侧面预留排水孔和溢流孔,排水孔用于连接安装定排水单元。集水器高液位时,通过定排水单元排出介质,如果定排水单元失效,集水器到达高高液位,此时介质通过溢流管线排出。

2.2 定排水单元

图2 导波雷 达信号传播示意图Fig.2 Schematic diagram of guided wave radar signal propagation

集水器后连接的排水装置要满足在设定高液位时、自动排水和设定低液位时,自动关闭的功能。经过各种方案对比与试验,设计在集水器上安装倒U 型的虹吸管,利用虹吸原理实现集水器的自动排水与排水停止,即当液面高度超过虹吸管最高点时,开始虹吸排水;当液位下降至虹吸管入口时,排水中止。虹吸管采用φ14×2(mm)的仪表管煨管加工而成,与集水器的预留排水孔焊接固定,虹吸管在集水器内侧的下端距离集水器底部高度为5cm,在集水器外侧的部分长度超出50cm,用于提供虹吸动力,虹吸管出水口下部设置对空的接水漏斗,通过漏斗排水至特种排水收集系统。

虹吸式的定排水单元为非能动装置,结构简单,无需控制阀门等相关部件,减少了后期维护或免于维护,易于实现并节约了成本。

2.3 液位测量单元

液位测量单元采用导波雷达液位计,该类型液位计为接触式测量仪表,安装方便,后期维护量少。液位计采用两线制回路供电,输出4mA~20mA 电流信号,测量精度高达±2mm,其测量过程只与被测介质的介电常数有关,不受介质密度、压力、温度以及泡沫、蒸汽、粉尘等工况影响,测量可靠性高。

导波雷达液位计应用时域反射原理和等效时间采样原理[1],通过探头反射波和液位反射波之间的时间差来测量液位。液位计发射一个高频电磁波,电磁波延同轴线缆传播到法兰处,产生一个回波(顶部回波),然后电磁波继续延导波杆传播。当电磁波碰到液面后,由于介电常数发生突变,产生另一个回波(物位回波),两个反射波都被设备接收,通过检测出的两个回波的时间差,即可计算出液面高度。

液位测量单元监测集水器的液位变化,将采集的4 mA~20mA 电流信号送至反应堆厂房外的DCS 系统自动处理器(AP),在AP 中进行逻辑运算,并在操纵员监视画面上输出流量和报警显示。此方式相比在测量现场设置定制的控制设备,逻辑程序编译灵活性更高,避免了高辐照的影响,也节省了投入成本。

3 流量算法

3.1 算法原理

根据流量的定义,测量在一定时间段内流入计量容器内的液体体积即可得到体积流量。监测装置的集水器为双向流动的罐体,其液位变化与流入流量、排出流量有关,流量测量原理如图3 所示。

图3 监测装置测量原理图Fig.3 Measurement principle diagram of monitoring device

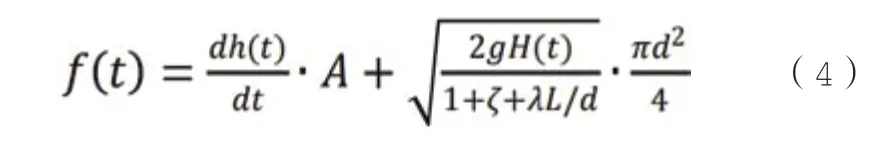

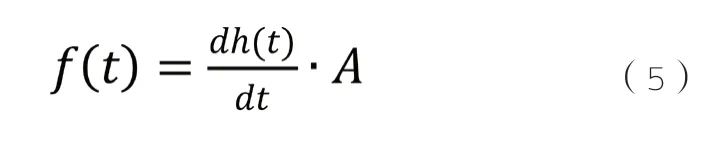

对应的函数关系:

式(1)中:f(t)为待测量流量;h(t)为集水器液位距离虹吸管进口端水面的高度;A为集水器的截面积;v(t)为虹吸排水的平均流速;A’为虹吸管的平均截面积。

为求得虹吸管中的介质平均流速,建立虹吸管进口端水面与出口端水面的能量方程[2]:

式(2)中:H(t)为虹吸管的作用水头,即虹吸管进口端水面与出口端水面的液柱高度差。当未建立虹吸时,此值为0;ρ为介质密度;g为重力加速度;P1为虹吸管进口端面的压强;v1为虹吸管进口端面的介质流速;P2为虹吸管出口端面的压强;v2为虹吸管出口端面的介质流速;d为虹吸管的内径;L为虹吸管的总长度;v(t)为虹吸管中介质的平均流速;λ为虹吸管的沿程阻力系数;ζ为虹吸管的局部阻力系数。

定排水单元采用φ14×2 的仪表管加工成虹吸管,故为恒定截面虹吸管,虹吸管入口介质流速为0,管中介质与出口端介质流速相同,即为平均流速,并且虹吸管进出口两端直通大气,水面压强为0。因此,由式(2)推导出虹吸管中的介质流速为:

将式(3)代入式(1),可得出待测量流量的计算式:

当未建立虹吸时,H(t)=0,此时待测量流量的计算式可简化为:

3.2 流量运算方案设计

监测装置测量流量的过程分为集水器液位持续上涨和集水器虹吸排水两个阶段,过程周期循环。第一阶段直接测量集水器液位上涨的速度即可计算出流量,参照式(5),第二阶段定排水单元投入工作,建立虹吸排水并以稳定流量排出介质,测量流量按照式(4)进行计算。

主泵正常运行时,有组织泄漏排水和硼冲洗排水流量均大约为30L/h~40L/h,按照虹吸作用水头0.5m,根据上述计算式计算出每个周期第一阶段时间约为50min,第二阶段时间约为2min。由于第一阶段时间远大于第二阶段时间,同时考虑到高高流量报警设计用于提示操纵员手动切除主泵,因而在编译计算逻辑时做了计算简化处理,即采用第一阶段的流量实时计算值作为整个循环的流量显示值。当监测装置处于第二阶段工作时,保持第一阶段的最后一个有效值。流量运算的逻辑框图如图4 所示。

图4 流量运算逻辑框图Fig.4 Flow operation logic block diagram

3.3 逻辑实现与数据处理

DCS 系统的模拟量逻辑模块自带滤波功能,对周期内的采样进行均值化处理,默认周期1000ms。通过模拟量液位模块采集来自测量单元的4mA~20mA 电流信号,电流信号经滤波后输出液位的高度信号XQ01,对信号XQ01执行流量运算转换为流量信号ZQ01,并设置高报警和高高报警限值。液位、流量信号和报警均在操纵员画面上显示。

流量计算是比较t 时刻与(t-Δt)时刻的液位变化,这也是第一阶段与第二阶段的节点转换的判断依据。理论上,Δt越小,流量计算和记录的节点时刻越准确。由于主泵有组织泄漏排水和硼冲洗排水流量的监测范围大(监测上限>200L/h),正常运行时流量较小(30L/h~40L/h),按照30L/h 的排水流量,计算集水器的液位上涨速度为0.15mm/s。若Δt 过小,装置在低流量时的测量稳定性不佳;若Δt 过大,则对流量变化趋势的监测滞后。导波雷达液位计的分辨率为1mm,为保证测量值的稳定性,本试验监测装置在逻辑中定义Δt 为20s。

监测装置的流量运算逻辑如下:

4 测量精度验证

根据设计输入,主泵有组织泄漏排水和硼冲洗排水的流量测量误差要求不超过0.5%,即±2L/h。流量监测装置的测量精度,应进行验证以确保不低于此要求。

4.1 验证方法

水流量标准装置大多采用水塔稳压法[3],水塔顶部设置溢流槽用以提供稳定水头,并以此作为装置的稳定水源。参照水塔稳压法原理,制作模拟水塔,搭建简易的流量检定装置,如图6 所示。保持处于高位的模拟水塔溢流状态,模拟水塔通过虹吸管排水,在模拟水塔的稳定压头作用下,模拟水塔装置排水流量为稳定流量。使用不同管径或不同长度的虹吸管排水,即能建立不同大小的稳定排水流量。

图5 排水流量运算逻辑Fig.5 Drainage flow calculation logic

图6 模拟水塔法验证监测装置测量精度Fig.6 The simulated water tower method verifies the measurement accuracy of the monitoring device

4.2 验证试验与结果

模拟水塔装置的排水采用精密量杯收集,以秒表计时,通过动态容积法[4]计算单位时间内的流出体积,由此得出装置的排水流量标准值。再将模拟水塔装置排水至流量监测装置,记录监测装置在同等时间内的多个测量值,取均值后与标准值进行比较,计算出监测装置的测量误差。

经多次测量试验,计算出流量监测装置的精度:流量小于30L/h 时精度为0.2%,流量大于50L/h 时精度为0.13%。该装置的测量精度满足设计要求。

5 监测装置的现场应用

两台机组合计安装16 套监测装置,每台主泵通道安装2 套,分别用于主泵有组织泄漏排水和硼冲洗排水的流量监测。受下游临时排水管路布置影响,为防止下游临时管路排水不及而跑水,现场安装时缩短了虹吸管线长度,以降低虹吸排水的速度,延长虹吸排水时间至大约5min。

5.1 现场应用概况

流量监测装置投入运行后,现场检查集水器的集水与自动排放功能正常,在主控室检查液位信号与流量信号的画面显示、曲线记录与报警等功能均正常。装置运行时,集水器液位曲线呈周期性上升与下降变化,流量曲线有小幅度的波动现象,但总体稳定,这与现场观察到的集水器进水流量不稳定现象表现一致。

集水器液位XQ01 信号与测量流量ZQ01 信号的典型曲线如图7 所示。

图7 监测装置曲线记录Fig.7 Monitoring device curve record

主控室操纵员通过各装置的流量信号ZQ01 监视对应主泵的有组织泄漏排水和硼冲洗排水的流量,通过液位信号XQ01 监视集水器的工作状态,综合信号ZQ01 和XQ01的曲线趋势并进行分析,可以对主泵有组织泄漏和硼冲洗回路的工况变化做到及时判断和应对处理,保障主泵长期稳定运行。

5.2 运行经验

流量监测装置在3、4 号机组已分别投运2 个换料循环和1 个换料循环,装置运行和流量监测稳定可靠。通过对监测装置的调试与现场运行数据的持续跟踪,总结了一些有效经验:

1)现场使用的集水器截面积偏大,占用空间较大,可由单筒改为双筒,筒部上下为连通结构,上游排水从单侧进入。优化后的集水器可以取消液位计保护管,也利于现场安装固定,且集水器截面积减少后,在工作时液位上升速度变快,运算逻辑中的Δt 可以取值更小,提高装置的响应速度。

2)应根据正常运行时的流量范围确定集水器的截面积,针对于流量100L/h 以下的排水,流量正常值(L/h)与集水器截面积(m2)的比值,数值在1000~1500 左右为宜。此值过大,则装置工作的周期时间短;此值过小,则液位上涨太慢,不利于装置排水时的虹吸建立。

3)虹吸管内径和长度选择,应综合考虑排水流量、集水器截面积和体积后来确定。在试验时,通过在虹吸管任意位置加装节流装置,以及在虹吸管出口端加装延长软管的方式,测试得到不同节流孔径、不同长度虹吸管的虹吸数据,为研制与使用场合更为匹配的测量装置提供数据基础。

6 结束语

在电站应用的流量测量技术成熟,测量原理多样化,按流量计结构原理可分为差压式、容积式、变面积式、转子式、电磁式、超声波式、质量式等多种类型。这些流量测量方式均有一定的适用场合,使用时需考虑测量范围、介质特性、前后差压、安装环境等一种或多种要求,在这些适用要求的限制下,其成熟产品基本上都无法做到对低流量、低压介质和宽量程范围的流量测量。本文论述的流量监测装置利用容积式测量原理,克服了上述难点,解决了田湾核电站3、4 号机组在主泵有组织泄漏排水和硼冲洗排水的流量监测上遇到的问题:

1)该测量装置能可靠监测20 L/h~400 L/h 的全范围流量,测量精度高,并且对流体的压强、流速、连续性等没有特别要求,不受介质密度、压力、温度以及泡沫、蒸汽等工况影响。

2)装置系统组成简单,安装与维护方便,能够适应高辐照、排水管路沿程损失大等苛刻环境条件。

3)装置利用虹吸原理进行集水器的排水,无需阀门等控制部件,以非能动方式实现了液位的自动控制。

4)装置具有很强的适用性,稍作修改即能实现更小流量的监测,尤其适用于非连续流体的测量场合。