核电厂GHE真空箱液位控制系统的数字化改造

2022-02-18楼昕皓王希河

楼昕皓,张 巍,王希河,钱 敏

(中核核电运行管理有限公司,浙江 海盐 314300)

0 引言

随着DCS(Distributed Control System,即分布式控制系统)在核电厂应用程度的不断提升,核电厂的数字化水平持续提高,已形成建设“数字化核电厂”的趋势。数字化核电厂将DCS 作为监视和控制的核心,由DCS完成主要仪控系统的数据采集和处理、过程控制、信息显示及操作等功能,并结合紧急操作装置和后备盘,保证机组维持在安全状态。

在数字化核电厂的原设计中,并非全部设备都实现了数字化,仍然有一部分设备因各种原因未接入DCS,再加上出现可靠性差、设备老化等问题,主控对这类设备的监视、控制、干预手段有限。特别是其中的关键重要设备,一旦故障将不利于机组安全稳定运行,对其进行数字化改造迫在眉睫[1]。

1 GHE系统

方家山核电厂的发电机密封油系统(GHE)设计用于向发电机密封件供给润滑油,进而防止转子轴与发电机外壳之间油封处的发电机氢冷却剂的泄漏,并通过防止大气污染使氢冷却剂纯度得以保持。

图1 液位调节器GHE402MNFig.1 Liquid level regulator,GHE402MN

为了防止污染发电机,轴封供应油中不得含有溶解气体。GHE 系统设计了一个真空箱GHE001CW,把油喷到该真空箱内以去除油中所含的溶解气体。真空箱GHE001CW内的液位由液位控制阀GHE001VH 控制,来自润滑油箱的润滑油进行过滤后,经GHE001VH 和一组喷嘴进入GHE001CW。若GHE001CW 液位升 高,则GHE001VH 关小;反之,若GHE001CW 液位降低,则GHE001VH 开大。

2 GHE真空箱液位控制系统原设计存在的问题

2.1 液位调节器无法远程控制,设备故障后主控无法手动干预

GHE001VH 由液位调节器GHE402MN 控制,该液位调节器属于基地式调节仪,包括气动控制器、气动传送器、电子传送器及机械液位开关,用于测量与控制液位、比重及液体界面,控制原理为阿基米德定律。控制仪器上使用一个置换器,置换器配挂在一个扭力管组件上,该扭力管组件可简单准确地将置换器动力传输到机械装置上[2]。

液位调节器GHE402MN 属于就地设备,主控无法监视GHE001VH 阀门指令和反馈等被控参数,也无法远程控制。一旦该液位调节器出现故障,可能导致GHE 真空箱液位出现波动,此时主控无法手动干预,只能通知维修人员检修。

2.2 GHE真空箱液位无远传信号,主控无法实时监测液位

GHE 真空箱旁安装了一个磁翻板液位计GHE302LN,可以就地监测液位,但未设计远传信号,主控无法实时监测。如果出现某些故障需要确认GHE 真空箱液位情况,只能安排人员前往现场读数,既耗费人力,又使响应滞后。

2.3 GHE真空箱液位开关可靠性较差,无冗余功能

磁翻板液位计GHE302LN 本体上安装了两个液位开关构成了相关泵的保护停运逻辑,一个是真空箱液位高开关GHE505SN,用于自动停运真空泵GHE401PO/GHE402PO中的运行泵(真空泵正常为一用一备);另一个是真空箱液位低开关GHE605SN,用于自动停运主油泵GHE101PO。这些液位开关属于磁性开关,可靠性较差,多次发生因开关故障问题导致误跳真空泵/主油泵的缺陷。因液位开关无冗余功能,真空泵、主油泵的保护停运功能过于依赖单个液位开关的可靠性,一旦液位开关故障,再叠加GHE 真空箱液位主控无法实时监测,容易造成主控操作员对GHE真空箱液位情况产生误判。

2.4 GHE真空箱液位控制性能不佳

GHE 真空箱液位控制主要存在两方面的问题:

一方面,GHE 真空箱液位波动范围超标。根据系统设计要求,GHE 真空箱液位应控制在中心线±100 mm,即可接受的液位波动正常范围是不超过200 mm。但根据设备实际允许情况看,实际液位波动范围约为300 mm,已经超出了正常范围的50%。维修人员曾尝试通过提升基地式调节仪的响应速度来改善液位控制器控制性能,但效果不明显。

另一方面,GHE 真空箱液位控制系统抗扰动能力差。当机组存在大的工况变化(如启停机),会对GHE 真空箱液位造成扰动,此时实际液位波动呈发散振荡趋势,容易触发GHE 真空箱液位高/低保护停泵逻辑,不利于控制系统的稳定。

进一步分析,上述问题的根本原因为液位调节器GHE402MN 设备可靠性差、响应迟滞,维修人员调整GHE402MN 调节参数后,问题有所缓解,但未能彻底解决。

可见,虽然GHE 真空箱液位控制系统原设计能够实现液位自动控制的功能,但存在多种问题。当机组处于稳定运行工况时,GHE 真空箱液位相对平稳,但如果出现工况变化、设备故障等情况,容易出现GHE 真空箱液位过高或过低的情况,增加了非停的风险,不利于机组安全稳定运行。

3 数字化改造的技术方案

3.1 技术方案的可行性分析

为解决GHE 真空箱液位控制系统原设计存在的各类问题,可以通过应用数字化技术开展数字化改造,将GHE 真空箱液位控制功能通过DCS 实现[3]。包括以下内容:

1)维持原有的液位控制阀GHE001VH 阀体不变,用智能阀门定位器取代基地式调节仪,指令和反馈信号接入DCS,采用PID 控制,通过DCS 实现远方手自动控制功能。

2)用雷达液位计取代磁翻板液位计和磁性液位开关,液位信号接入DCS 参与控制,实现远程监视功能,通过液位信号的模拟量定值实现保护跳泵逻辑。

图2 液位计改造示意图Fig.2 Schematic diagram of level gauge transformation

经过详细的调研,方家山核电厂的多个液位控制系统已实现了DCS 控制,包括高压给水加热器系统、凝结水抽取系统、汽水分离再热器系统等重要系统,雷达液位计、智能阀门定位器广泛应用于这些系统的液位控制中,属于非常成熟的DCS 工程应用案例[4]。和原基地式调节仪的设计方案相比,这些实现了DCS 控制的液位控制系统的可靠性、冗余性存在明显优势,且设备故障率更低、后备人为干预手段更多。

因此,GHE 真空箱液位控制系统的数字化改造在技术上是可行的。

3.2 现场设备改造技术方案

对于液位调节器,将原基地式调节仪及相关附件拆除,替换为智能阀门定位器,并重新安装减压阀与供气管线。新增的智能阀门定位器和液位控制阀GHE001VH 阀体相匹配,执行机构控制输入和阀位反馈输出信号均为4 mA DC~20 mA DC。

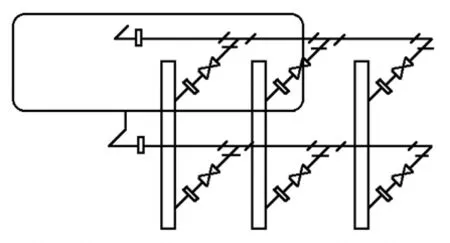

对于液位计,将原磁翻板液位计和磁性液位开关拆除,并从GHE 真空箱原液位管道一次隔离阀后加装新管道、三通、弯头、二次隔离阀、测量筒、仪表支架等附件,最后水平并排安装3 个雷达液位计GHE403MN、404MN、405MN,其中一个雷达液位计配置了磁翻板液位计,便于就地读数。

新增现场设备后,需要将5 个信号接入DCS 控制机柜,包括密封油箱液位GHE403MN、404MN、405MN 与液位控制阀GHE001VH 的指令、反馈信号。由于DCS 机柜在设计时已预留了一定的裕量,上述5 个信号送至GHE 系统所在的KCP562AR 机柜,并分布至柜内3 块I/O 卡件的空通道中,无需新增I/O 卡件,机柜侧实施成本极低。

3.3 DCS控制逻辑改造技术方案

密封油箱液位GHE403MN、404MN、405MN 选用的雷达液位计量程为0~1100 mm,零点与原设计一致。每一个密封油箱液位GHE403MN、404MN、405MN 都设计了HH(高高)、H(高)、LL(低低)、L(低)定值,并据此设计了以下定值控制逻辑:

1)真空油箱GHE001CW 液位高高

该逻辑取代了真空箱液位高开关GHE505SN 的原设计功能,通过3 取2 逻辑块,当GHE403MN、404MN、405MN 中至少两个液位达到了HH 定值(1010 mm)时,会触发报警GHE007KA“真空油箱GHE001CW 液位高高”,同时自动停运真空泵GHE401PO/GHE402PO 中的运行泵。

2)真空油箱GHE001CW 液位高

该逻辑为新增逻辑,通过3 取2 逻辑块,当GHE403MN、404MN、405MN 中至少两个液位达到了H定值(950 mm)时,会触发报警GHE107KA“真空油箱GHE001CW 液位高高”,提醒主控真空箱液位存在异常,需要进行检查和干预。

3)真空油箱GHE001CW 液位低低

该逻辑取代了真空箱液位低开关GHE605SN 的原设计功能,通过3 取2 逻辑块,当GHE403MN、404MN、405MN 中至少两个液位达到了LL 定值(700mm)时,会触发报警GHE006KA“真空油箱GHE001CW 液位低低”,同时自动停运主油泵GHE101PO。

4)真空油箱GHE001CW 液位低

该逻辑为新增逻辑,通过3 取2 逻辑块,当GHE403MN、404MN、405MN 中至少两个液位达到了L定值(800 mm)时,会触发报警GHE106KA“真空油箱GHE001CW 液位低”,提醒主控真空箱液位存在异常,需要进行检查和干预。

同时,每一个密封油箱液位GHE403MN、404MN、405MN 都启用了质量位功能,设计了质量位自动退防与报警逻辑:当GHE403MN、404MN、405MN 其中1 个信号触发了质量位后,该信号自动剔除,真空油箱GHE001CW液位高/ 低3 取2 跳泵逻辑自动退防为2 取2;当GHE403MN、404MN、405MN 其中2 个信号触发了质量位后,这2 个信号自动剔除,真空油箱GHE001CW 液位高/低3 取2 跳泵逻辑自动退防为1 取1;当GHE403MN、404MN、405MN 其中3 个信号都触发了质量位后,真空油箱GHE001CW 液位高/低3 取2 跳泵逻辑自动退防为不动作。另外,当GHE403MN、404MN、405MN 任意1 个信号触发了质量位后,都会触发GHE102KA“密封油箱油位传感器故障”,提醒主控真空箱液位计存在故障,需要进行检查和维修。

对于GHE 真空箱液位控制,分手动控制和自动控制两种模式。

自动控制模式是机组正常运行时的主要控制模式,设计了单回路PID 控制逻辑,其基本原理是先在DCS 中通过1 个中选逻辑块将GHE403MN、404MN、405MN 三者中的次高值作为实际液位值输出,再通过PID 逻辑块和主控操作员输入的设定值进行比较,计算后输出液位控制阀GHE001VH 的开度指令。当实际液位高于设定值时,将GHE001VH 关小;当实际液位低于设定值时,将GHE001VH 开大,保持实际液位在可控范围之内,进而实现GHE 真空箱液位自动控制的功能。

图3 GHE真空箱液位控制逻辑示意图Fig.3 GHE,Schematic diagam of level control logic of empty tank

手动控制模式需要人为干预,该模式主要用于应对重大故障或异常工况,主控操作员可以随时通过DCS 画面将液位控制阀GHE001VH 切至手动控制模式,并输入阀门目标开度指令直接控制GHE001VH 的开度,进而实现GHE 真空箱液位手动控制的功能。

4 数字化改造后GHE真空箱液位控制系统的优势

GHE 真空箱液位控制系统完成数字化改造后,和原设计相比优势明显,主要包括以下几点:

4.1 GHE真空箱液位具备DCS手/自动控制功能

新增的智能阀门定位器有远传功能,主控可以监视GHE001VH 的指令、反馈信号,接入DCS 后,能够实现DCS 手/自动控制功能。机组正常运行时,GHE 真空箱液位由DCS 自动控制;故障或异常工况下,主控可以直接干预,切至手动控制。

4.2 GHE真空箱液位具备远传功能,且提升了可靠性和冗余性

新增的3 个雷达液位计GHE403MN、404MN、405MN有远传功能,读数可精确至0.1 mm,主控可以实时监视密封油箱液位。雷达液位计取代了原液位开关GHE505SN、605SN 后,通过3 取2 控制逻辑、质量位逻辑参与跳泵,单个设备故障对控制系统不会造成明显扰动,可靠性和冗余性大幅提升。

图4 GHE真空箱液位阶跃试验历史趋势图Fig.4 GHE,Historical trend chart of liquid level step test of empty tank

4.3 GHE真空箱液位控制性能提升

GHE 真空箱液位控制系统通过DCS 实现PID 控制后,实际液位波动范围不超过10 mm,远低于改造前的300 mm;同时,抗扰动能力明显增强,当GHE 真空箱液位存在大幅波动时,实际液位波动呈衰减振荡趋势,可在两个振荡周期内将液位重新控制到稳定范围内。

5 结语

在核电行业数字化发展的大趋势下,运用数字化技术提升系统设备的可靠性已经成为一种有效的解决方案。方家山核电厂GHE 真空箱液位控制系统的数字化改造项目中,在维持工艺系统功能不变的前提下,通过数字化技术,实现了远程控制和监视、手自动控制,及控制性能提升的目标,且未影响真空箱、阀门、油泵、真空泵等本体设备。该项目已在方家山核电厂1、2 号机组完成工程应用,系统运行业绩良好,控制系统的可靠性、稳定性、冗余性明显提升,并增强了控制系统抵御单个设备故障的能力,为存在同类问题的设备开展数字化改造工作提供了经验。

从长远看,数字化核电厂的设备可靠性还有进一步提升的空间,推动数字化技术更深层次的应用是创造数字化核电厂一流运行业绩的必经之路。