316L和308L不锈钢应力腐蚀裂纹萌生行为研究

2022-02-18汪家梅朱天语陈凯张乐福韩姚磊鲍一晨

汪家梅,朱天语,陈凯,张乐福,韩姚磊,鲍一晨

(1.上海交通大学 机械与动力工程学院,上海 200240;2.苏州热工研究院有限公司,江苏 苏州 215004;3.上海核工程研究设计院有限公司,上海 200233)

反应堆结构材料在服役环境中发生SCC失效是一个随时间演变的过程,主要包括裂纹萌生和裂纹扩展两个阶段。现有的反应堆运行经验却表明,结构部件出现应力腐蚀萌生裂纹往往需要很长时间,并且早期诸多微裂纹难以在停堆检修期间通过无损检测发现,极易成为设备开裂失效的重要隐患。核电设备在制造加工、安装和运行等过程中,不可避免地会给材料引入不同程度的冷变形。研究表明,冷变形会显著提高316等奥氏体不锈钢在模拟反应堆高温水环境中的裂纹扩展速率,尤其在溶解氧环境中,20%冷变形可提高裂纹扩展速率约2个数量级。由此可见,冷变形材料一旦出现微裂纹后,在高温含氧水环境中,微裂纹会快速合并,成长为主裂纹,并在应力的作用下快速扩展,导致设备在短期内失效。然而, 近年来对冷变形材料裂纹萌生的研究主要集中在冷变形600和690合金,而对316L、304L和308L等不锈钢裂纹萌生的研究较少。

通常,反应堆结构材料,尤其是压力边界材料,在服役环境下所受的载荷主要源于堆内运行压力和焊接/加工残余应力/应变等,而这些载荷更接近恒载荷。U弯、反U形弯、C形环和反C形环等应变控制法,因其夹具设计简单、成本低廉、无需拉伸装置、单次试验样品数量充足等优势,成为目前最常采用的裂纹萌生评价方法,被广泛用于极端环境中材料的应力腐蚀敏感性测试。但上述应变控制法仍存在加速因子过大、应力松弛、缺乏在线监测和引入的塑性变形过大或者载荷过高而与核电站实际服役状态的受力状况相关性较低等弊端。

近年来,通过拉伸装置准确控制试样上的载荷大小或应变速率(慢应变速率拉伸),并通过直流电压降或电化学噪声等在线监测方法准确捕捉裂纹萌生时间的试验方法逐渐得到应用。恒载荷拉伸法主要通过在试样上施加一定的恒定载荷,模拟实际运行状态,通过不同载荷下(通常高于运行载荷)裂纹萌生时间,拟合获得裂纹萌生时间与载荷的关系曲线,再通过曲线外推,获得裂纹萌生的临界载荷或计算运行载荷下材料萌生裂纹的时间。慢应变速率拉伸法通常采用低于1.0×10/s的应变速率,将试样拉伸至一定的塑性应变后停止,观察试样表面是否萌生裂纹或者裂纹的长度、数量及密度,判断材料的裂纹萌生性能。如Chang等采用慢应变速率拉伸法对比研究不同表面状态304L不锈钢在360 ℃高温水环境下的裂纹萌生时发现,机加工表面因存在约1~2 μm的纳米结晶层而不易发生裂纹萌生。Was等学者采用慢应变速率拉伸法对304、316L不锈钢和625、690等镍基合金在290~650 ℃次临界到超临界温度范围内的应力腐蚀裂纹萌生倾向开展了大量的研究。慢应变速率拉伸给试样提供的是持续的强制动态应变,虽然同样与核电厂中设备的实际受力状态(恒载荷)有所不符,但Kuang 和 Was等学者指出,对于应力腐蚀敏感性较低的材料,实验室条件下只有在试样上持续引入动态应变方可使其发生稳定的裂纹萌生行为。由此可见,慢应变速率拉伸仍是评价裂纹萌生行为与机理的主要方式。

文中采用更加接近设备服役条件的恒应力(本研究选用屈服强度附近)和慢应变速率拉伸两种加载方式研究316L和308L不锈钢在模拟反应堆360 ℃高温高压水环境中应力腐蚀裂纹的萌生行为,对比研究两种材料裂纹萌生的行为,探讨冷变形和载荷的影响规律。为了提高试验效率,增加试验的重复性,本研究采用多轴多试样加载装置开展应力腐蚀裂纹萌生试验。为及时捕捉裂纹萌生现象,在每根拉伸轴上施加载荷的同时,采用直流电压降(DCPD)及拉伸轴位移监测方法在线监测试样标距段表面的裂纹萌生情况。

1 试验

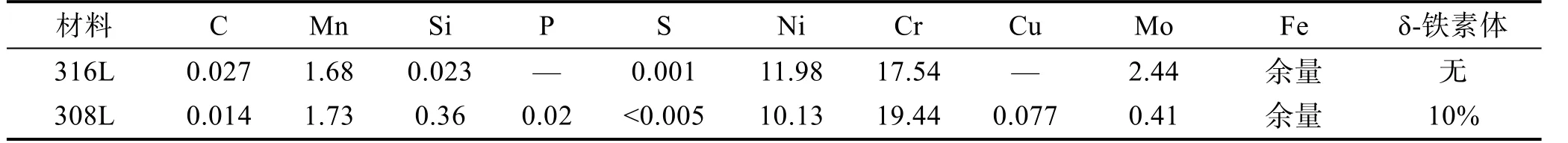

试验材料为核级316L和308L不锈钢,均取自未经焊后退火处理的国产反应堆压力容器接管安全端508-III-308L-316L不锈钢异种焊接接头模拟件。材料成分(质量分数)见表1。

表1 316L和308L的化学成分Tab.1 Chemical composition of the 316L and 308L stainless steel%

其中306L的最后热处理状态为固溶处理态,1050 ℃保温30 min后空冷。为模拟运输或现场组装中意外引入的冷变形以及焊接残余应变对裂纹扩展的加速机理,试验前将部分材料沿着焊接接头的L-R方向进行冷压处理,获得20%的冷变形量。冷变形316L、原始态308L和冷变形308L三种材料的微观组织如图1所示。冷变形316L呈现典型的奥氏体组织,选取的分析范围内,晶粒尺寸差异较为显著,介于20~113 μm,平均晶粒尺寸约为41 μm。冷变形后,晶界及晶体内部均存在显著的残余应变,表征残余应变水平的平均KAM值接近2.57°。308L焊材呈现典型的奥氏体-铁素体双相组织,根据相分析结果可知,δ-铁素体的面积分数约为10%。冷变形前后材料中δ-铁素体的分布和含量均无显著变化,但冷变形后奥氏体晶粒内部和奥氏体/δ-铁素体相界处残余应变均显著提高。

图1 冷变形316L和冷变形前后308L不锈钢的微观组织Fig.1 Microstructure of cold worked 316L and 308L stainless steel prior to and after cold work

裂纹萌生试验选用沿着冷变形方向的光滑棒状拉伸试样,裂纹萌生后,扩展平面同样垂直于冷变形方向,其标距段直径为3.6 mm,长8 mm。试验前,依次用180#—4000#的砂纸打磨至镜面,酒精超声清洗,烘干,备用。具体的试验方法和设备参见文献[17]。试验后,采用扫描电镜(SEM)对拉伸试样的标距段及断口进行分析,观察标距段表面裂纹萌生情况。

试验在四轴裂纹萌生试验系统上进行,试验温度为360 ℃,水质为中性含氧水。恒载荷试验选定平均屈服强度(YS)为基准载荷,四轴对应的恒载荷分别为0.90YS、0.95YS、1.0YS和1.05YS,加载同时采用直流电压降(DCPD)及拉伸轴位移监测方法在线监测试样标距段表面的裂纹萌生情况,试验周期不低于4000 h。慢应变速率拉伸试验的拉伸速率为1.0×10/s。具体试验条件见表2。

表2 裂纹萌生试验条件Tab.2 Test conditions of crack initiation tests

2 试验结果

2.1 冷变形316L不锈钢恒载荷裂纹萌生试验

萌生试验加载载荷的选取依赖于试样的屈服强度,温度和腐蚀性介质均会影响其在实际服役环境下的拉伸性能。为获得更为准确的屈服强度,拉伸试验在360 ℃的高温含氧水中进行,且安装在四轴萌生装置上,减少了不必要的误差。拉伸速率为0.1 mm/min,并重复4次。20%冷变形316L、原始态308L和20%冷变形308L三种材料平均屈服强度分别为430.5、313、546 MPa,将各自的平均屈服强度作为恒载荷的基准载荷,以1.0×10/s的应变速率依次拉伸至目标载荷,并维持恒载荷开展萌生试验。

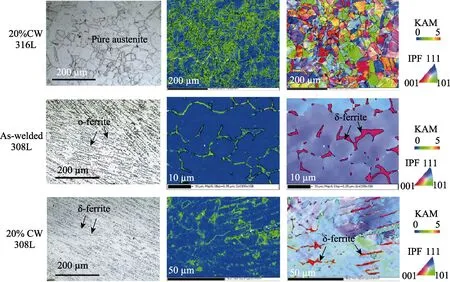

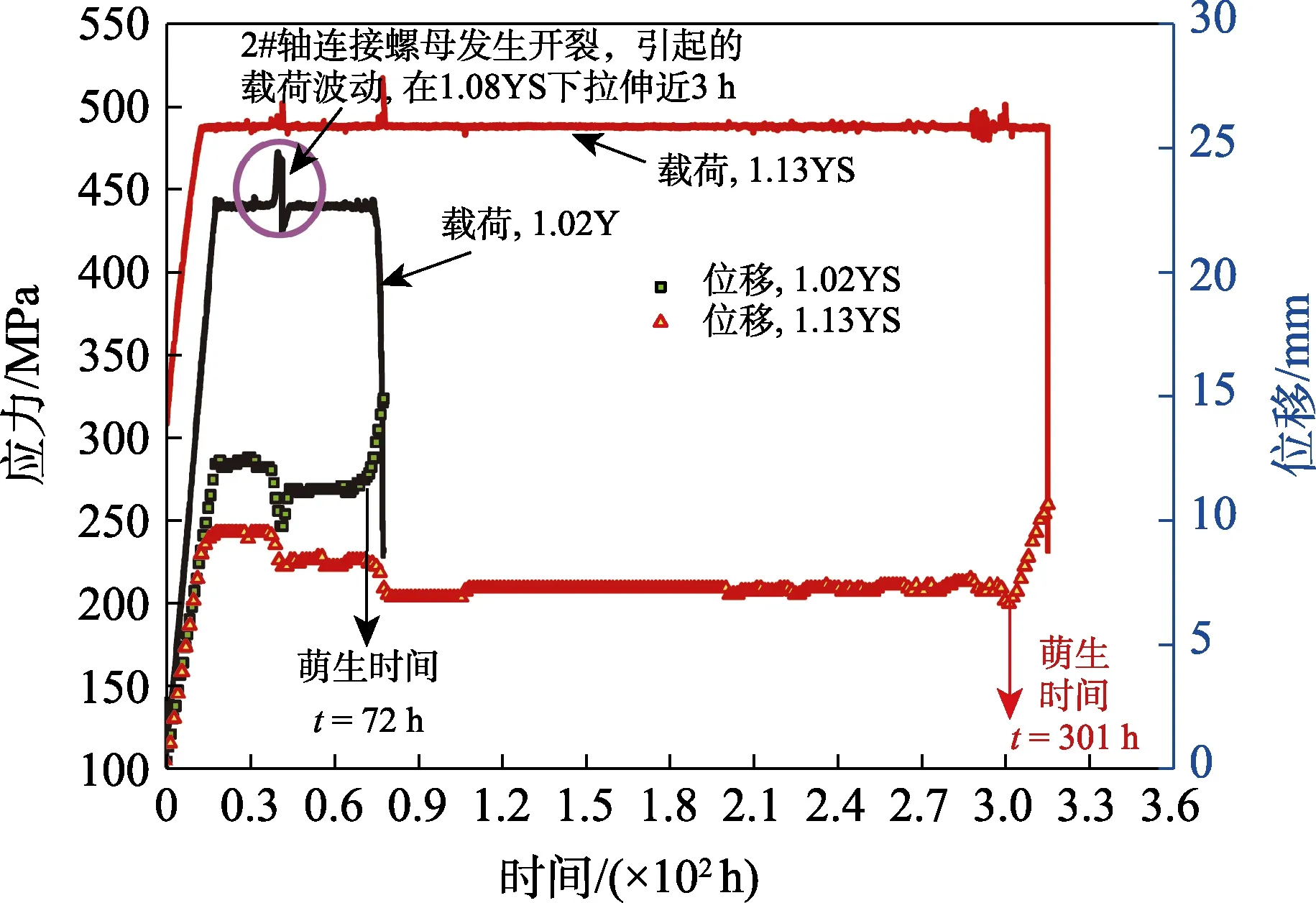

20%CW316L不锈钢在360 ℃高温含氧水中四轴萌生载荷和位移随时间的变化曲线如图2所示。拉伸轴位移用于实时监测标距段裂纹萌生情况。由图2可知,拉伸至4000 h,四根轴位移均未发生显著变化,即试样未发生显著变形或裂纹萌生。4000 h后,恒载荷拉伸试样表面均未发现明显裂纹,如图3所示。

图2 360 ℃水中20%CW316L不锈钢载荷和位移随时间的变化曲线Fig.2 Viration curve of load and displacement of 20%CW316L stainless steel with time in 360 ℃ high te mperature water

图3 20%CW316L不锈钢在360 ℃水中萌生试样标距段SEM形貌Fig.3 SEM morphology of 20%CW316L stainless steel after initiation test in 360 ℃ high temperature water

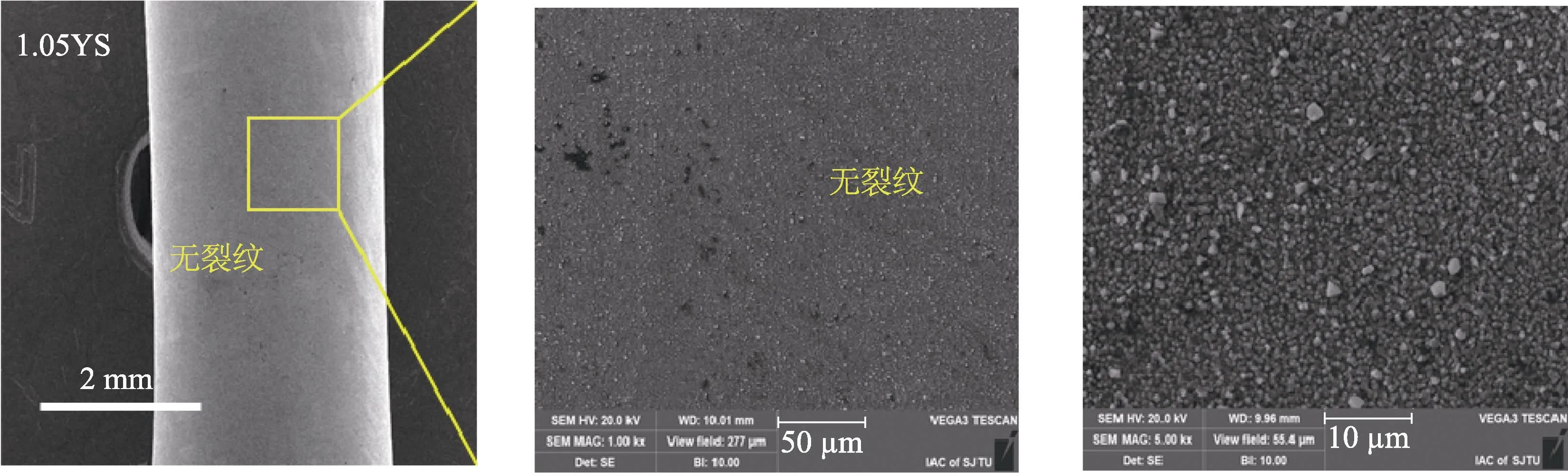

随后,选取1.02YS和1.13YS的高载荷开展恒载荷裂纹萌生试验,每根轴的载荷和位移随时间的变化曲线如图4所示。2#轴在35 h时,因连接试样与拉伸杆的螺母发生开裂而与拉伸杆脱离,为无效试验。螺母断裂的同时,导致1#轴出现载荷突增现象。根据1#轴载荷-时间曲线可知,原本加载载荷为1.02YS的1#轴试样,在466 MPa(1.08YS)下拉伸了3 h,随后在拉伸机的自调节下,载荷逐渐恢复至目标载荷(1.02YS)。72 h后,位移开始逐渐上升,根据裂纹萌生时间定义,位移稳定上升的时间点作为裂纹萌生时间,则该试样的裂纹萌生时间为72 h(对应的实际拉伸载荷应采用1.08YS)。继续拉伸7 h后,试样突然断裂。3#轴采用的载荷最高(1.13YS),301 h后,位移开始逐渐上升,即该试样的裂纹萌生时间为301 h。继续拉伸14 h后,试样同样发生突然断裂。由此可见,采用DCPD或者位移变化等在线监测技术能够及时捕捉裂纹萌生/断裂现象,有效解决传统采用U形弯、反U形弯、C形环和反C形环等方式长周期浸泡时,周期性取样所得裂纹萌生时间滞后的问题,对于具有较高应力腐蚀敏感性、裂纹萌生时间短的材料的定量化评估至关重要。

图4 高载荷下360 ℃水中20%CW316L不锈钢载荷和位移随时间的变化曲线Fig.4 Viration curve of load and displacement curve of 20%CW316L stainless steel at higher load level with time in 360 ℃ high temperature water

1#和3#轴上裂纹萌生试样的断口形貌和标距段形貌如图5所示。由断口形貌可知,2个试样沿着裂纹生长方向,均依次经历沿晶开裂、穿晶开裂和最后的韧性断裂,沿晶和穿晶区域表现为典型的应力腐蚀开裂。但试样标距段上未见其他明显裂纹,即使断口附近,也未见明显裂纹。

图5 高载荷下360 ℃水中20%CW316L不锈钢萌生试样标距段SEM形貌Fig.5 SEM morphology of 20%CW316L stainless steel after initiation test at higher load level in 360 ℃ high te mperature water

2.2 308L不锈钢焊材恒载荷裂纹萌生试验

图6 和图7分别为原始态和20%CW308L不锈钢焊材在360 ℃的高温含氧水中四轴恒载荷裂纹萌生试验后的标距段形貌。原始态308L不锈钢焊材四根轴对应的载荷分别为0.9YS、0.95YS、1.0YS、1.05YS;20%CW308L不锈钢焊材四根轴对应的载荷分别为0.9YS、0.95YS、1.05YS、1.15YS。由图6可知,原始态308L不锈钢焊材在0.9YS~1.05YS的恒载荷下拉伸至4000 h后,试样表面均未发现明显裂纹。由图7可知,20%CW308L不锈钢焊材在0.9 YS~1.05YS的恒载荷下拉伸至4000 h后,试样表面均未发现明显裂纹。进一步增加载荷至1.15YS,以1.0×10/s的应变速率拉伸过程中,超出极限抗拉强度。在目标恒载荷下维持一段时间后,直接发生塑性断裂,标距段也未见显著裂纹。由此可见,在360 ℃的高温含氧水中,原始态和20%CW308L不锈钢焊材在0.9~1.05倍屈服强度的恒载荷加载条件下,不易发生裂纹萌生。

图6 360 ℃水中原始态308L不锈钢焊材萌生试样标距段SEM形貌Fig.6 SEM morphology of as-welded 308L stainless steel after initiation test in 360 ℃ high te mperature water

图7 360 ℃水中20%CW308L不锈钢焊材萌生试样标距段SEM形貌Fig.7 SEM morphology of 20%CW 308L stainless steel after initiation test in 360 ℃ high temperature water

2.3 20%CW308L不锈钢焊材慢应变速率拉伸萌生试验

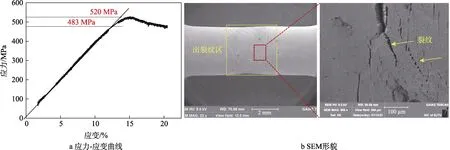

为进一步研究20%CW308L不锈钢焊材的裂纹萌生行为,探讨冷变形的影响机理,采用慢应变速率拉伸方法,以1.0×10/s的应变速率将20%CW308L不锈钢焊材拉伸至8%的应变。试样标距段表面裂纹萌生情况如图8所示。由图8可见,以1.0×10/s低应变速率拉伸至8%应变后,试样表面萌生大量裂纹。相较于其在1.0×10/s的高应变速率下直接发生塑性断裂,更低的应变速率将为腐蚀介质提供充足的时间,促进表面裂纹萌生。

图8 360 ℃水中20%CW308L不锈钢焊材SSRT试验标距段应力-应变曲线和SEM形貌Fig.8 (a) Stress-strain curve and (b) SEM morphology of 20%CW 308L stainless steel after SSRT test in 360 °C high temperature water

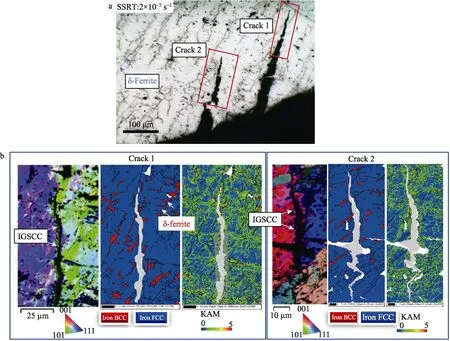

为分析标距段表面裂纹形貌,将试样标距段部分截取制样,用砂纸打磨至2000#,并振动抛光,随后采用光学显微镜和EBSD对表面裂纹进行分析,结果如图9所示。表面裂纹以穿晶开裂为主,部分裂纹呈现出沿晶开裂形貌,部分细小的裂纹倾向于沿着奥氏体/δ-铁素体相界面扩展。

图9 360 ℃水中20%CW308L不锈钢焊材SSRT试验标距段裂纹形貌的EBSD分析Fig.9 EBSD analysis of crack morphology of 20%CW 308L stainless steel after SSRT test in 360 °C high temperature water

3 分析与讨论

将上述不锈钢在360 ℃高温含氧水中的恒载荷裂纹萌生试验结果汇总于表3和图10中,早期600合金的萌生数据和相应的包络曲线也绘制于图10。

表3 恒载荷裂纹萌生数据汇总Tab.3 Data summary of initiation test at constant load

3.1 不锈钢恒载荷应力腐蚀萌生性能

360 ℃中性含氧水中,屈服强度以下恒载荷加载时,20%CW316L、原始态308L和20%CW308L三种不锈钢均不易发生裂纹萌生。与文献[18]结果一致,其同样发现对于无敏化的不锈钢,恒载荷加载条件下无裂纹萌生。进一步增加载荷至1.05倍屈服强度以上,20%CW 316L不锈钢将迅速发生沿晶和穿晶断裂,萌生时间低于100 h,而20%CW308L焊材仍以塑性断裂为主。对比图10中曲线可见,冷变形镍基600合金即便在屈服强度以下加载也容易萌生裂纹,而同属于奥氏体合金的不锈钢具有更低的SCC裂纹萌生敏感性。

图10 冷变形316L和308L不锈钢棒状试样在360 ℃温度下裂纹萌生时间-加载载荷的关系曲线Fig.10 Crack initiation time-applied stress curve of 20% cold worked 316L and 308L stainless steel in 360 ℃ high temperature water

不同于裂纹扩展,相同试验环境下,裂纹萌生更多地取决于材料的表面状态、氧化膜的稳定性、晶界氧化性能以及表面应变状态。载荷低于屈服强度时,裂纹萌生机理主要包括点蚀促进裂纹萌生模型、晶界氧化模型和氧化膜缺陷模型等。对于316L奥氏体不锈钢而言,由于Mo元素的添加,其抗点蚀性能得到显著提高,100 μg/L的氯离子环境下,试样表面并未发现明显点蚀坑(见图3)和相应的点蚀促进裂纹萌生现象。相较于易发生晶界氧化的镍基600合金,316L奥氏体不锈钢晶界因无明显碳化物析出、晶界孔洞、贫铬和杂质元素偏析等缺陷而耐腐蚀性能更强,在模拟反应堆高温水环境下基本不发生显著的晶界氧化。因此,当载荷低于屈服强度加载时,316L奥氏体不锈钢在无显著点蚀和晶界氧化的情况下,在实验室测试周期内(通常低于1 a),不易萌生裂纹。进一步延长试验时间,随着氧化膜缺陷的增加、点蚀和晶界氧化的发生,裂纹萌生敏感性必然随之增加,这些均有待后续进一步的研究。

当载荷高于屈服强度后,试样表面局部区域发生塑性变形,产生应变集中,氧化膜破裂,逐渐产生塑性变形主导的微裂纹。随后,在溶解氧和杂质离子的共同作用下,在微裂纹和试样表面间形成腐蚀电位差,杂质离子在尖端浓缩,促进裂纹尖端酸化,不断加速尖端金属的溶解,减低新生成氧化膜的保护性,促进裂纹扩展。一旦表面萌生的裂纹达到一定尺度,裂纹尖端的应力强度因子足够大后,便开始以稳定的速率向基体内部快速扩展,最终导致材料的沿晶断裂。由此可见,对于316L奥氏体不锈钢,通过控制水质杂质离子浓度,维持运行载荷波动峰值始终低于其屈服强度,控制材料与腐蚀介质直接接触的表面无划痕、点蚀坑等显著缺陷等方式,可显著降低其裂纹萌生和SCC的敏感性。

对于308L奥氏体不锈钢,由于具有奥氏体-铁素体双相组织,存在取向性更强、尺寸更大的树枝晶等特征,其裂纹萌生行为更为复杂。0.9~1.05倍屈服强度的恒载荷加载条件下,原始态和冷变形态308L在4000 h的试验周期内均未萌生裂纹。进一步增加载荷至1.15倍屈服强度,却导致20%冷变形308L不锈钢焊材因应变速率过快直接发生塑性断裂。可见,相较于同等程度冷变形的316L纯奥氏体不锈钢,相同应变速率下,308L不锈钢焊材沿晶断裂或脆性断裂的敏感性更低。

3.2 动态应变条件下20%CW308L裂纹萌生行为

上述恒载荷裂纹萌生试验结果表明,为了在不发生显著塑性变形或断裂的同时,获得持续稳定的裂纹萌生现象,必须在试样上引入一个持续的动态应变。对于20%CW308L焊材,以1.0×10/s低应变速率拉伸至8%应变后,试样表面萌生出大量穿晶和沿晶裂纹,部分细小的裂纹甚至倾向于沿着奥氏体/δ-铁素体相界面扩展,沿晶界和相界的开裂形貌均与冷变形在晶界和相界面处引入了较高的残余应变相吻合。由此可见,冷变形因在不锈钢晶界和相界处引入更高的残余应变而导致其裂纹沿晶界和相界萌生的倾向增加。

4 结论

根据上述360 ℃中性含氧含Cl水中的应力腐蚀裂纹萌生试验结果可知:

1)恒载荷加载模式下,载荷低于屈服强度时,308L焊材和316L奥氏体不锈钢因具有较强的抗点蚀和晶界氧化性能,不易萌生裂纹。

2)对于奥氏体不锈钢,为获得持续稳定的裂纹萌生现象,必须在试样上引入持续的动态应变。

3)相较于同等程度冷变形的316L奥氏体不锈钢,308L不锈钢焊材在高应变速率下沿晶断裂或脆性断裂的敏感性更低。降低应变速率,将显著提高308L焊材的沿晶开裂敏感性。

4)冷变形后,不锈钢晶界和相界处残余应变增加,裂纹沿晶界和相界萌生的倾向随之增加。