基于强夯施工时序影像的夯次智能监测方法

2022-02-18刘全张宏阳金银龙王浩

刘全 张宏阳 金银龙 王浩

摘要:夯击次数是强夯法施工过程质量控制的关键指标,实现夯次自动计量对强夯施工具有重要意义。提出了一种基于强夯施工时序影像的夯次智能监测方法。首先,利用相机采集强夯施工过程中的夯锤运动时序影像并建立强夯施工过程中夯锤相对于相机测站点的运动时序模型;其次,基于采集到的影像序列提取夯锤运动速度特征,建立夯锤运动模式状态序列;最后,将夯锤运动模式状态序列与运动时序模型进行匹配,实现强夯夯次智能监测。实验结果表明:该方法能够准确计量正常工况下强夯夯击次数,夯次计量准确率达到90.2%,具有速度快、工程适应性强等优势。

关键词:强夯法; 夯次计量; 机器视觉; 模式识别

中图法分类号:TV523 文献标志码:A DOI:10.15974/j.cnki.slsdkb.2022.01.007

文章编号:1006 - 0081(2022)01 - 0037 - 07

0 引 言

強力夯实法(简称“强夯法”)通过起重机将重锤起吊至一定高度,然后使夯锤自由下落冲击地面,利用其产生的巨大冲击能压实地基,提高地基承载力[1-2]。因强夯法地基加固具有效果好、适用范围广、施工便捷、成本低等优势,广泛应用于水利水电工程、机场、高速公路等大型建设项目的地基处理工程中。

良好的强夯施工质量控制可以减少地基不均匀沉降,提高建筑物的安全性[3]。根据相关规范和规程,强夯法施工多利用夯击遍数、最佳单击夯击能、单点夯击次数及最后两击夯沉量平均值、夯点位置等指标进行质量控制[4]。其中,单点夯击次数由最佳单击夯击能和最后两击的夯沉量收敛情况决定,是基于现场试验区夯实效果的综合设计指标。相较其他控制参数,单点夯击数是强夯施工过程中最容易控制和计量的指标,也是强夯施工质量控制最重要的控制指标。

目前,强夯施工夯次计量主要采用人工记录方式,存在人力成本高、施工人员劳动保障水平低、施工记录难以复核等问题。强夯施工质量的无人化监测已经成为智慧建造时代大趋势。目前,已有一些学者提出夯次自动计量的方法。李子龙等[5]利用应力传感器和GNSS传感器等,监测夯锤位置进行夯次计量;赵民等[6]通过改造夯机钢缆,通过监测钢缆行程来计算夯次;陈小平等[7]利用双目摄影测量,通过计算夯锤行程实现夯次计量。

人工夯次计量的原理是人脑对眼睛采集的影像数据进行夯锤目标识别和跟踪,从而区分和计量夯次。近年来,随着移动计算、物联网技术和计算机视觉技术的不断进步,目标实时检测已经在安防、工业质检等领域得到广泛应用。因此,本文基于机器视觉与时序分析提出的夯次监测的仿生设想,给夯机加设一只“眼睛”,由相机测站采集夯锤影像,对影像时序数据进行分析,提取夯锤运动时序特征,建立夯锤运动时序模型,利用模式识别方法实现基于夯锤影像时序的强夯夯次智能监测。

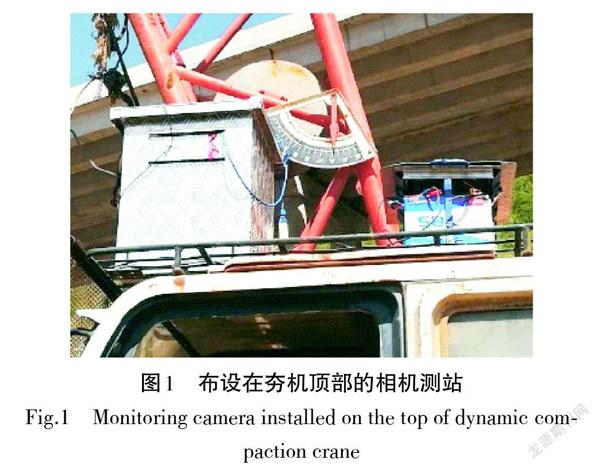

考虑影像获取的安全性、机动性、维护成本,选择将工业相机布设在夯机驾驶室顶部,见图1。在强夯施工过程中,相机视野与驾驶员类似,即使夯坑点位变换,夯锤相对于相机测站的运动规律具有一致性。

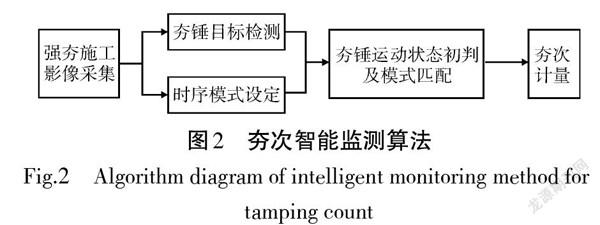

基于相机采集得到的强夯施工影像序列,本文融合目标检测技术,提出基于夯锤时序运动特征的夯锤运动状态智能感知算法,算法框架如图2所示,进而实现强夯施工夯次智能计量,为强夯法地基加固的施工质量智能控制提供基础条件。

1 基于夯锤时序运动特征的夯次计量算法

1.1 夯锤目标检测

夯锤目标检测是从背景复杂的强夯施工影像中检索夯锤目标,并提取夯锤在施工影像中的位置信息,是实现夯锤运动状态智能感知的基础,对应人类视觉认东西的概念。

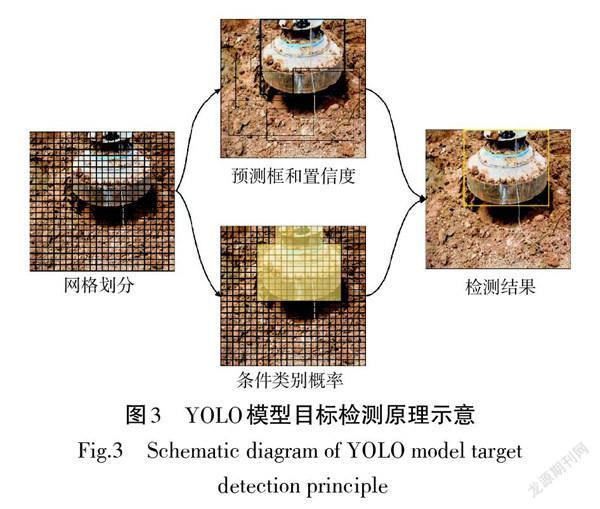

传统的目标检测方法多采用从图像中选择候选区域、提取候选区特征、训练分类器3个阶段实现目标检测,存在算法复杂、检测速度慢且精度低等问题[8-9]。近年来,随着卷积神经网络的快速发展,基于深度学习的目标检测算法已实现准确高效的目标检测,极大地降低了复杂目标实时监测的应用成本。目前,基于深度学习的目标检测算法主要分为基于候选区域的两阶段算法和基于回归分析的一阶段算法。前者通过生成候选区域(Region Proposal),在候选区域的基础上进行分类和回归得到检测结果,如R-CNN、SPP-Net、Fast R-CNN等算法;后者通过单一的CNN网络,直接获取检测结果。相较前者,后者运算速度更快、更能满足实时性的要求,如YOLO,SSD等算法[10-11]。

YOLO(You Only Look Once)算法将目标检测视为回归问题,把输入图像划分为S×S的网格,将图像输入卷积神经网络提取特征后,全连接层输出目标分类和边界框,模型检测原理如图3所示。近年来YOLO算法不断改进,在较快检测的基础上不断优化检测精度。2020年的YOLOv4在运算效能和识别准确度方面均取得了新的突破,实现了性能和速度的新平衡,是目前机器视觉领域最优的目标检测器之一[12]。因此,本文选择YOLO模型识别夯锤。

1.2 强夯夯锤运动特征

强夯施工过程作业流程见图4,根据夯机施工状态可划分为夯机移动状态、夯机空转状态、夯机提锤状态、夯机落锤状态,其中夯机移动状态发生在夯机在不同夯坑点位间转移的工况,其余3种状态发生在单个夯点位置的强夯作业施工工况。夯机处在不同作业状态时,夯锤相较夯机呈现出不同的时序运动特征,主要分为以下4类情况:

(1) 夯锤移动。采用强夯法处理地基时,需根据建筑物结构、加固土层厚度及土质条件布置夯击点。在强夯施工过程中,夯机需在夯点之间转移。随着夯机移动,夯锤在相机视场范围中的位置发生水平方向的大幅移动。

(2) 夯锤静止。夯机提锤前,夯锤相较夯机静止,在相机视场范围内的位置基本不变。

(3) 夯锤上升。夯机将夯锤提升至提锤高度时,夯锤相较夯机发生竖直向的向上移动。夯锤在相机视场范围内竖直上升直至夯锤超出相机视场范围。

(4) 夯锤下落。夯锤提升至提锤高度后,夯锤自由下落,完成夯击。夯锤在相机视场范围内竖直下落,由于夯锤下落速度较快,在监拍影像中很难捕捉到夯锤下落的过程,故可将多张无夯锤目标影像(夯锤超出相机视野范围)后出现的第一张夯锤的照片视作夯锤下落。

强夯施工过程中一个完整的夯击过程包括:夯锤静止、夯锤上升、夯锤超出视野、夯锤下落。一个完整的状态循环即是一次有效夯击。

1.3 特征提取与时序模式建立

夯锤是刚性结构体,在施工中不会变化。本文选择YOLO模型识别的夯锤目标验证框中心的像素坐标Ct为夯锤位置特征,坐标为(xt, yt)。考虑到施工影像中可能无夯锤目标,设影像中无夯锤目标时,夯锤目标位置特征Ct的坐标值为(-100, -100),表示夯锤不在相机视场范围。

通过对强夯施工影像序列进行夯锤目标检测,建立夯锤目标位置序列,然后基于连续两帧影像中夯锤位置变化结果进行夯锤运动初判,建立夯锤运动状态初判序列H(t)。通过初判序列H(t)的变化情况确立夯锤运动状态编码序列S(t),与既定的夯锤运动时序模型进行匹配,即可实现强夯施工过程中夯次智能监测。特征提取流程图如图5所示。

基于连续两帧影像的夯锤目标位置变化幅度,即夯锤移动速度计算公式如下:

[Lt=(xt-xt-1)2+(yt-yt-1)2ΔYt=yt-yt-1 , yt>0 且 yt-1>00 , yt>0 或 yt-1>0ΔXt=xt-xt-1, xt>0 且xt-1>00 , xt>0 或 xt-1>0] (1)

式中:L为连续两帧影像中夯锤目标变化距离,pixel;ΔY为连续两帧影像中夯锤目标竖直向变化情况,由像素坐标系特性可知,正值表示夯锤下落,负值表示夯锤上升,pixel;ΔX为连续两帧影像中夯锤目标水平向变化幅度,pixel。

根据下式(2)得到夯锤运动状态初判结果:

[Ht=S , L<TR , L>T且ΔX<Tx且ΔY<0F , L>T且ΔX<Tx且ΔY>0M , L>T且ΔX>TxO , xt<0且yt<0] (2)

式中:T为夯锤静止状态判断阈值,pixel;Tx为夯锤平移状态判断阈值,pixel。基于式(2),运动状态初判结果可分为夯锤静止(S)、夯锤上升(R)、夯锤下降(F)、夯锤平移(M)和夯锤移出相机视野范围(O)。

基于影像中夯锤目标特征信息及其一阶差分结果,可得到夯锤运动状态初判序列Ht,但夯锤上升(R)和夯锤平移(M)均可能导致夯锤超出相机视野范围(O)。根据式(3)及式(4),将夯锤运动状态进一步细化,得到夯锤运动状态编码序列St:

[ΔHt=0 , Ht-1=Ht1 , Ht-1≠Ht] (3)

当ΔHt=1时,当前帧中夯锤运动状态发生变化,基于式(4)可对夯锤移出相机视野范围(O)进行细分,分为由夯锤上升引起的超出相机视野范围(RO)、由夯锤平移引起的超出相机视野范围(MO)。RO触发夯锤上升状态下的有效夯次计量,MO触发夯锤平移状态下的夯次归零。

[St=H1 , t=1St-1 , ΔHt=0MO , ΔHt=1且St-1=M且Ht=ORO , ΔHt=1且St-1=R且Ht=OHt , ΔHt=1且Ht≠O] (4)

根据强夯夯锤运动特征,可建立不同状态下的夯锤运动时序模式,主要包括:

(1) 夯锤静止的时序模式。夯锤静止时,夯锤目标位置特征基本不变,一般情况下,夯锤运动状态序列H变化情况表现为[…,F,S,S,S,…]。

(2) 夯锤上升的时序模式。在连续的强夯施工影像序列中,夯锤目标位置特征呈现上升变化,主要为竖直方向上的变化,且水平方向上坐标变化幅度较小,直至夯锤运动出相机视野范围之外且较长时间持续不在相机视野范围内。一般情况下,夯锤上升时序模式下的夯锤运动状态序列H变化情况为[…,R,R,RO,RO,RO,…],其中,RO状态的前置触发条件为R或RO。

(3) 夯锤下落的时序模式。夯锤下落速度快、时间短,相机往往很难拍摄到夯錘下落的影像。故在连续强夯施工影像序列中,会在较长一段时间内无夯锤目标,之后突然检测到带有夯锤目标。夯锤下落时序模式下的夯锤运动状态序列H变化情况为[…,RO,RO,RO,F,S,…],其中因为夯锤下落速度很快,F状态持续时间很短,甚至可能捕捉不到。

(4) 夯锤平移的时序模式。夯机转场触发夯锤平移运动状态,夯锤在相机视野范围内会发生较大的水平向位移,且可能频繁超出视野。此时,夯锤平移时序模式下的夯锤运动状态序列H变化情况为[…,M,M,MO,MO,M,…],其中,MO状态的前置触发条件为M或MO。

2 模型训练及应用实验

2.1 夯锤识别模型训练

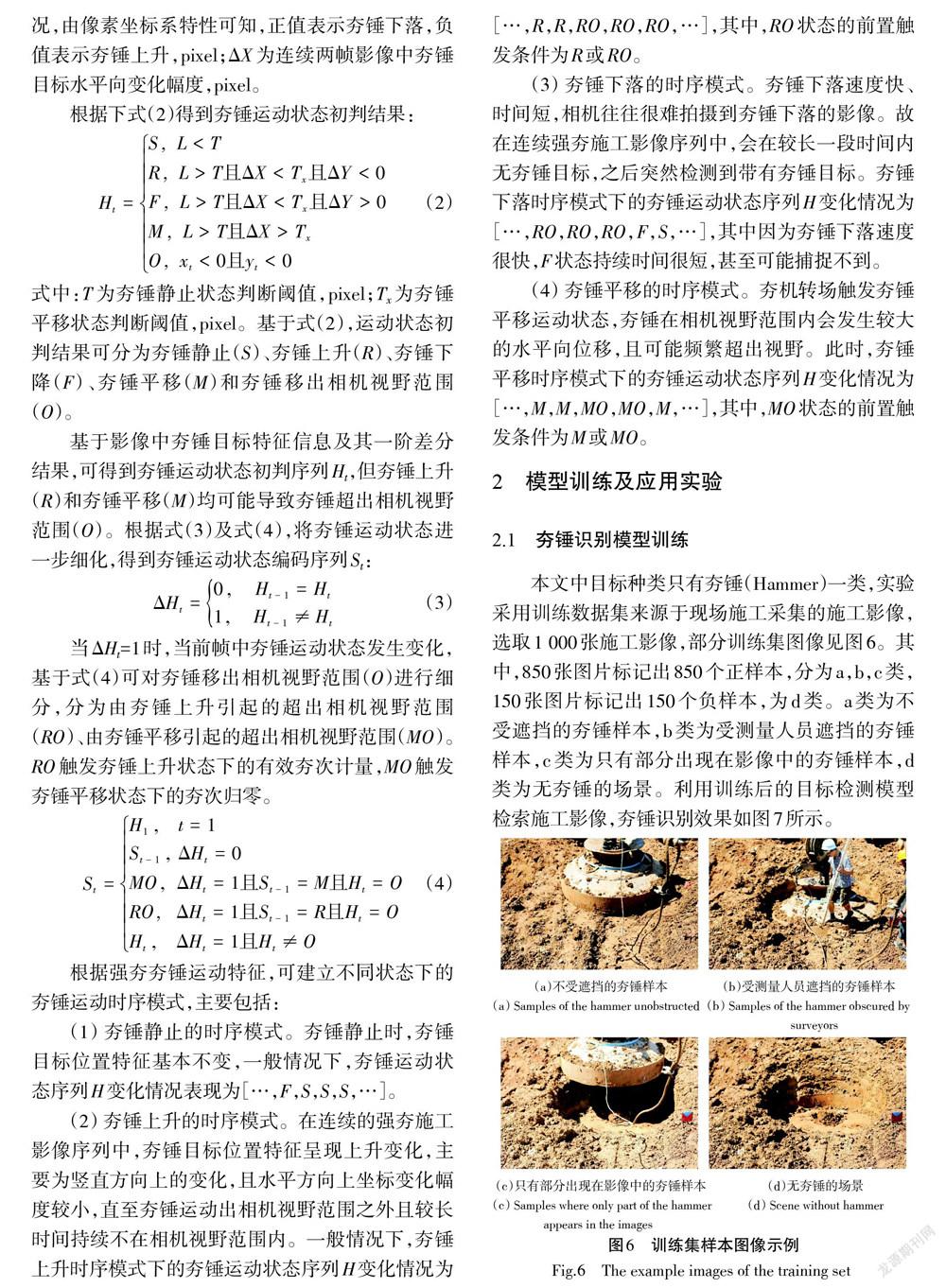

本文中目标种类只有夯锤(Hammer)一类,实验采用训练数据集来源于现场施工采集的施工影像,选取1 000张施工影像,部分训练集图像见图6。其中,850张图片标记出850个正样本,分为a,b,c类,150张图片标记出150个负样本,为d类。a类为不受遮挡的夯锤样本,b类为受测量人员遮挡的夯锤样本,c类为只有部分出现在影像中的夯锤样本,d类为无夯锤的场景。利用训练后的目标检测模型检索施工影像,夯锤识别效果如图7所示。

2.2 应用实验

为充分挖掘强夯施工过程中夯锤相对于夯机的运动时序规律,基于前文所述夯锤运动时序模型实现强夯施工夯次智能监测,以0.5 Hz的采样频率采集某工程强夯施工现场一台强夯机1 d的强夯作业,包括44个夯点。

2.2.1 基于施工影像时序的模型阈值分析

由式(2)可知,基于连续两帧影像中夯锤目标位置变化情况可实现当前帧影像中夯锤运动状态初判,判断结果主要受夯锤静止状态判断阈值T和夯锤平移状态判断阈值Tx影响。两个阈值的取值会直接影响夯锤运动状态判别结果,进一步影响夯次智能监测的结果准确度。

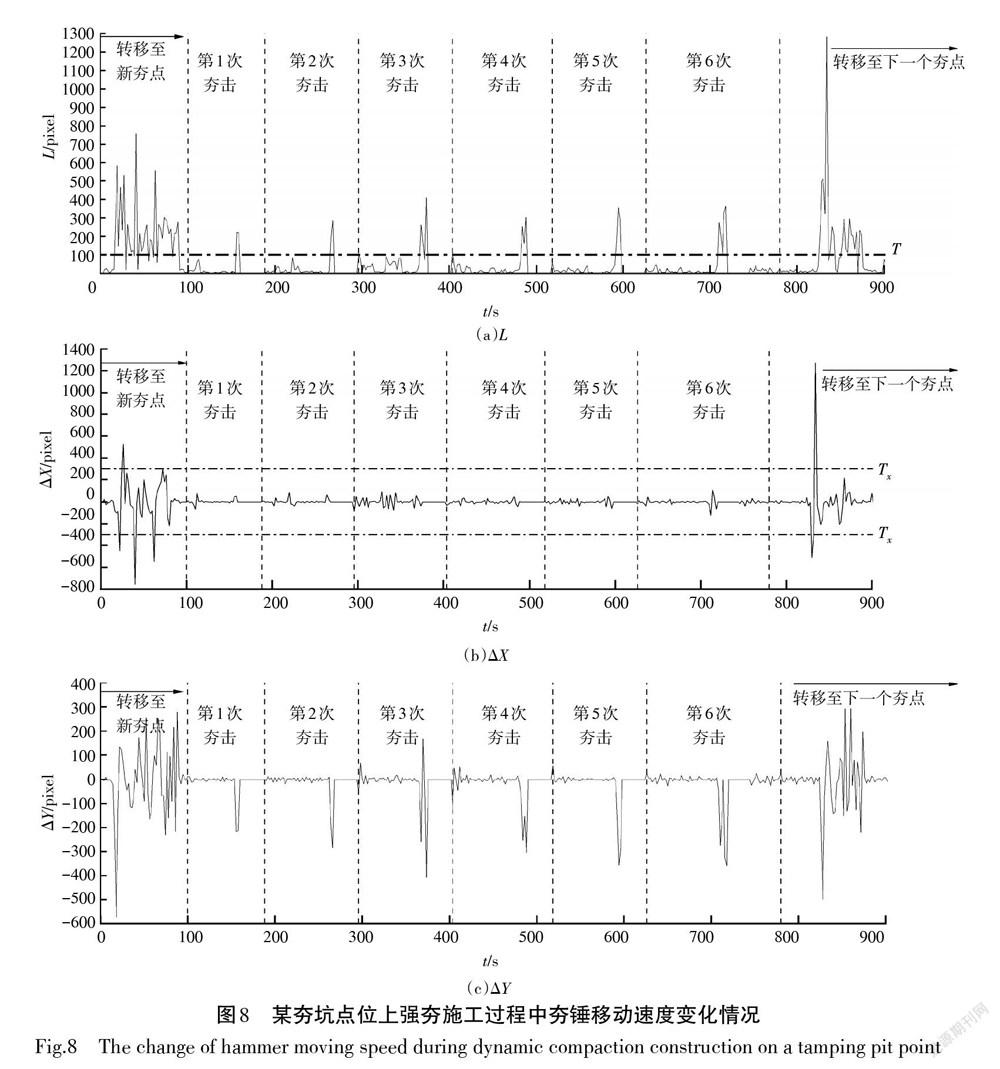

选取现场施工过程中某一夯坑点位上强夯施工影像数据进行分析,分析每个夯击过程中夯锤目标特征的位置信息及其变化情况,并根据统计分析结果确认阈值T和Tx。现场实验中,强夯施工影像分辨率均为3 360(pixel)×2 240(pixel),本文阈值设置均基于此分辨率。

根据式(2)计算某个夯坑点位上强夯施工过程中夯锤目标位置变化幅度,变化情况见图8。图8(a)为某个夯坑点位上连续两帧影像中夯锤目标位置变化幅值L的变化情况,图8(b)为某个夯坑点位上连续两帧影像中夯锤目标位置变化幅值ΔX的变化情况,图8(c)为某个夯坑点位上连续两帧影像中夯锤目标位置变化幅值ΔY的变化情况。如图8所示,强夯施工过程中夯锤运动有明显规律,具体分析如下:① 夯击施工过程和夯机转移过程中的夯锤运动规律有明显不同,与夯机施工过程相比,夯机转移过程中夯锤移动速度较大,且水平向移动速度明显,而夯击施工过程夯锤水平向移动速度较小,主要在夯锤上升状态下夯锤竖直向移动速度较大;② 一次有效夯击过程主要包含夯锤静止、上升至设计高度、下落后复归静止3个阶段,其中夯锤静止状态下,相机随夯机振动发生抖动,但抖动幅度很小,相应的L,ΔX,ΔY也较小,如图8(a)所示,夯锤静止状态下的L波动较小且变化幅值基本小于100 pixel,令夯锤静止状态判断阈值T=100 pixel,可对夯锤静止状态进行区分;③ 夯击过程中,夯锤水平向移动速度较小,且连续两帧影像中夯锤目标位置水平向变化值ΔX变化幅值基本在±200 pixel范围内,而夯机移动过程中夯锤在水平向移动速度较大,移动幅度远大于200 pixel,为提高阈值可靠度,令夯锤平移状态判断阈值Tx=300 pixel。

2.2.2 实验与讨论

由前文阈值参数,基于夯锤目标特征提取流程和式(1)~(4),可实现夯锤运动状态的自动判断。

根据相关规程规范,强夯施工过程中夯锤需提升至设计高度才能满足地基加固夯实要求,方可记为一次有效夯击。夯锤通常重达数吨乃至数十吨,为保证施工安全,夯机提锤速度小,夯锤上升至设计高度的历时为30 s左右。在强夯施工过程中,一般只有在夯机将夯锤提升至设计高度的工况下,夯锤上升状态持续时间才会超过10 s。故基于前文所述的夯锤运动状态时序模型,本文有效夯次判断准则为:夯锤运动状态编码序列满足式(5)时,记为完成有效夯击,当前夯点位置上夯次增加。同时,设定夯机在不同夯坑点位间转移即St=M时,夯次置零。

[St-1=St-2=St-3=St-4=St-5=ROSt=F] (5)

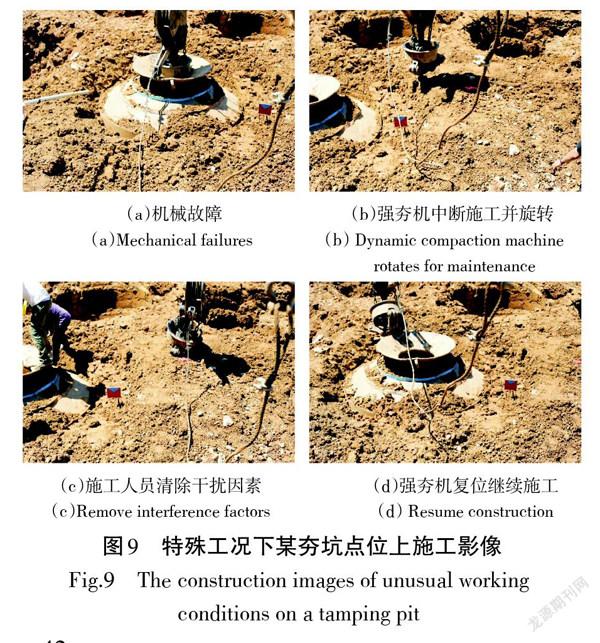

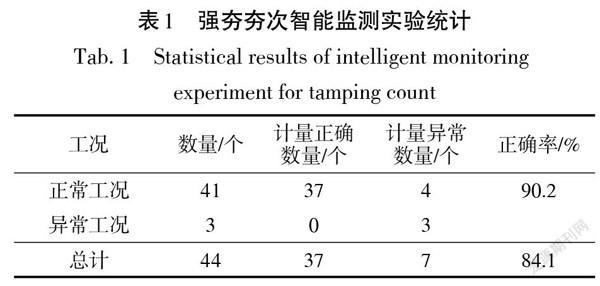

基于本文提出的基于强夯施工时序影像的夯次智能监测方法对现场施工夯次指标进行监测。44个监测夯坑中,正常工况下夯坑数量为41个,特殊工况下夯坑点位数有3个。其中,特殊工况指因干扰因素单个夯坑位置上强夯施工不得不临时中断的施工状态,特殊工况下的施工影像示例见图9。

监测实验结果见表1,应用实验中夯次计量正确的点位数有37个,占实验中夯坑点位总数(44个)的84.1%,正常工况下夯坑点位数(41个)的90.2%,计次异常的点位数有7个,其中特殊工况下点位3个。

本文将正常工况下的夯锤运动模式提取为[…,S,S,R,R,RO,RO,…,RO,F,S,S,…],并以式(5)为有效夯次计量的模式节点。实验结果表明,本方法针对正常工况下的强夯夯次智能监测可取得较为理想的结果,可适应正常施工环境和强夯作业流程,无需对夯机进行结构性改造,实时性强,准确度高,同时可保留强夯施工影像数据,为后期复核提供条件。

对夯次计量异常结果进行分析,误差产生的原因主要为:① 夯锤目标检测结果异常:夯锤位置序列数据因为检测结果异常,带来较大的识别误差,进而导致夯锤运动特征异常及夯次计量错误;② 因特殊工况导致的计量失误:特殊工况下强夯施工模式次序被打断,夯机中断作业,此时夯锤运动模式与正常工况下的运动模式有显著差异,识别模型无法处理,导致计量失误。

目前,針对特殊工况施工条件和夯锤目标检测误差问题,本方法仍存在一定的优化空间,需进一步优化时序模型,提高夯锤目标检测精度和强夯夯次监测的准确率。

3 结 语

智能技术的发展为强夯施工的夯次计量提供了视觉智能监测方法。通过采集强夯监测影像序列,侦测夯锤运动相对于夯机和测站的空间关系变化过程,将夯锤与测站的三维空间关系转化到二维像素空间关系,并基于强夯施工过程中夯锤运动规律建立基于夯锤影像的运动时序模式识别模型,实现了基于夯锤运动时序特征的强夯夯次智能感知。现场实验验证表明,本方法在正常工况下夯次计量结果准确可靠。与人工监测方法相比,具有速度快、环境适应性好等优势。为完善本监测方法,仍需提高夯锤目标检测精度,针对特殊工况问题,补充实时定位技术实现夯坑位置和夯击次数的协调监测,进一步增强夯次监测方法的准确性和工程适应性。

参考文献:

[1] L M, Y B. Theoretical and practical aspect of dynamic consolidation[J]. Géotechnique, 1975(25):3-18.

[2] 董俊. 不同能級强夯处理软弱地基效果分析[J].人民长江, 2016,47(18): 56-60.

[3] 张永钧,丁玉琴. 强夯法信息化施工[J].施工技术, 1994(9): 5-6.

[4] JGJ79-2012 建筑地基处理技术规范[S].

[5] 李子龙,刘磊,孙宜超, 等. 强夯施工质量实时导航技术[J]. 水运工程, 2018(9): 161-167.

[6] 赵民,贺克强,陈小钰,等. 强夯法信息化施工装置研制与应用[J]. 施工技术, 2018,47(9): 31-36.

[7] 陈小平,曹定国,刘财华,等.一种基于双目测距原理的强夯工程自动监测方法: CN102032897A[P].2011-04-27.

[8] 肖雨晴, 杨慧敏. 目标检测算法在交通场景中应用综述[J].计算机工程与应用, 2021,57(6): 30-41.

[9] ZHAO Z, ZHENG P, XU S, et al. Object detection with deep learning: a review[J]. IEEE Transactions On Neural Networks and Learning Systems,2019,30(11): 3212-3232.

[10] 南晓虎, 丁雷.深度学习的典型目标检测算法综述[J].计算机应用研究, 2020,37(增2): 15-21.

[11] WU X, SAHOO D, HOI S C H. Recent advances in deep learning for object detection[J].Neurocomputing, 2020,396: 39-64.

[12] BOCHKOVSKIY A, WANG C Y, LIAO H Y M. YOLOv4: Optimal Speed and Accuracy of Object Detection[EB/OL].(2020-04-23).https: // arxiv.org / abs / 2004. 10934.

(编辑:李 慧)

Intelligent monitoring method for tamping count based on

time series images of dynamic compaction construction

LIU Quan, ZHANG Hongyang, JIN Yinlong,WANG Hao

(State Key Laboratory of Water Resources and Hydropower Engineering Science, Wuhan University, Wuhan 430072, China)

Abstract: The tamping count is a key indicator for dynamic compaction construction quality control, and the automatic measurement of tamping count is of great significance to intelligent construction of dynamic compaction. Therefore, this paper presents an intelligent monitoring method of tamping count based on dynamic compaction construction sequence image. Firstly, during the construction process of dynamic compaction, the camera is used to collect the rammer movement time series images and the rammer movement time series model relative to the camera station is established. Secondly, based on the collected image sequence, the characteristics of the rammer movement speed is extracted, and the result sequence of the rammer motion state is established. Finally, the result sequence is matched with the rammer movement time series model to realize the intelligent monitoring of tamping count during dynamic compaction construction process. The test results showed that under normal working conditions, this method can accurately measure the number of dynamic compaction, and the accuracy can reach 90.2 %, which has advantages of fast and well-adapt to engineering construction.

Key words: dynamic compaction; tamping counting; machine vision; pattern recognition