海上油田过热蒸汽锅炉水处理设备设计及应用

2022-02-17孙玉豹张卫行徐文江

孙玉豹,崔 刚,张卫行,徐文江,苏 毅

(1.中海油田服务股份有限公司油田生产事业部,天津 300459;2.中海石油(中国)有限公司天津分公司,天津 300452;3.中国海洋石油有限公司开发生产部,北京 100010)

自2008年以来,渤海A 油田完成了近30 井次的多元热流体吞吐试验,油田日产油由热采前的218 m3上升到最高641 m3,其中6 井区累计产油量59.67×104m3,采出程度达到22.5%(截止2020年3月),取得了明显的增产效果[1]。为进一步提高该油田6 井区采收率,借鉴陆地稠油油田热采开发经验,因此选择在南堡35-2 油田6 井区开展蒸汽驱先导试验,探索此类稠油油藏的高效开发技术,对整个渤海油田的稳产、上产具有重要意义。

渤海A 油田6 井区注采井埋深900~1 100 m,井距200~400 m,井型均为水平井,井筒热损失较大,为确保输送至油层的蒸汽热量及蒸汽腔扩展,地面注热装备采用过热蒸汽锅炉,对水处理设备供水提出严格要求。且由于生产平台甲板空间有限、吊车吊装能力仅为10 t,因而在关键工艺流程设计上还要进一步优化设备质量及尺寸。基于以上困难和挑战,开展了海上油田过热蒸汽锅炉水处理设备设计及应用。

1 水源选择

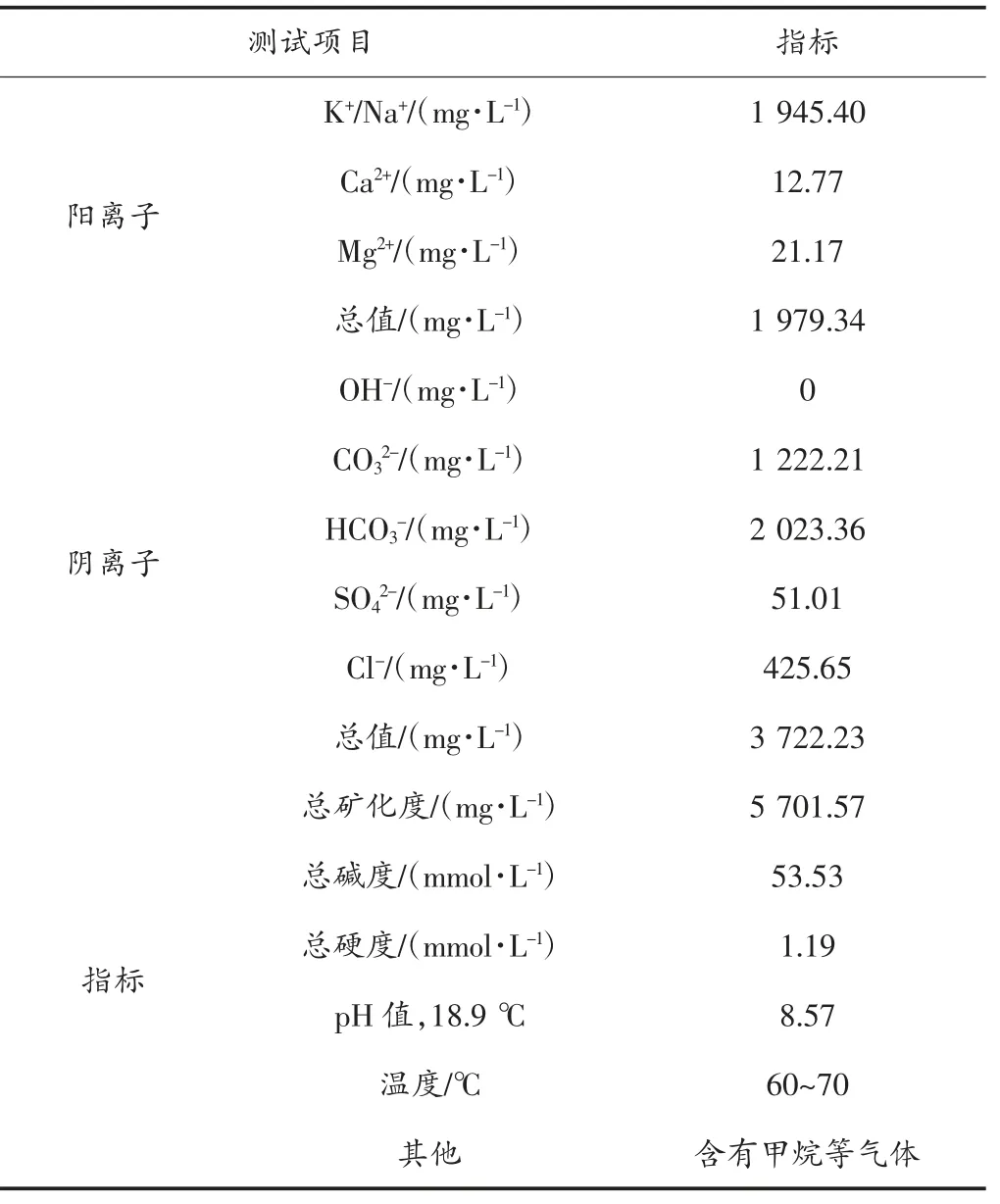

海上油田可用水源一般为淡水、生产污水、地热水和海水[2],其中淡水资源有限,需要拖轮定期供给,运输成本较高;生产污水含油量、悬浮物等指标相对较高,后续水处理工艺复杂、处理成本较高;地热水与海水资源丰富,而地热水水质相对海水较好。综上分析并结合渤海A 油田现场水源情况,优先选用地热水作为水处理设备水源,地热水水质指标见表1。

表1 地热水水质指标

2 水处理指标要求

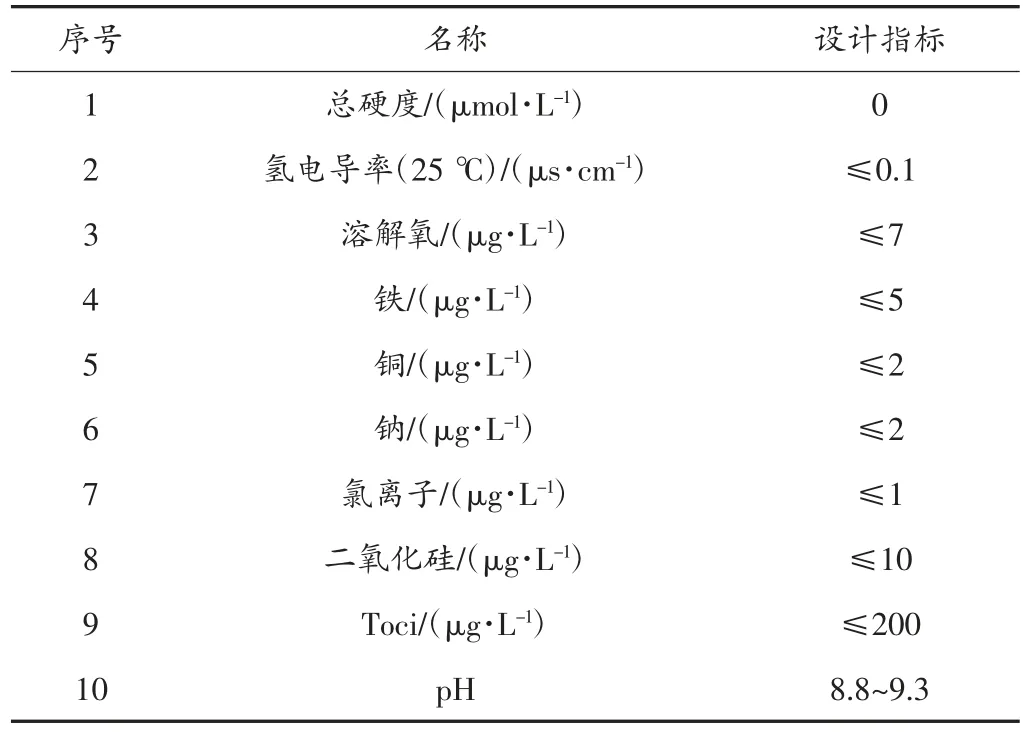

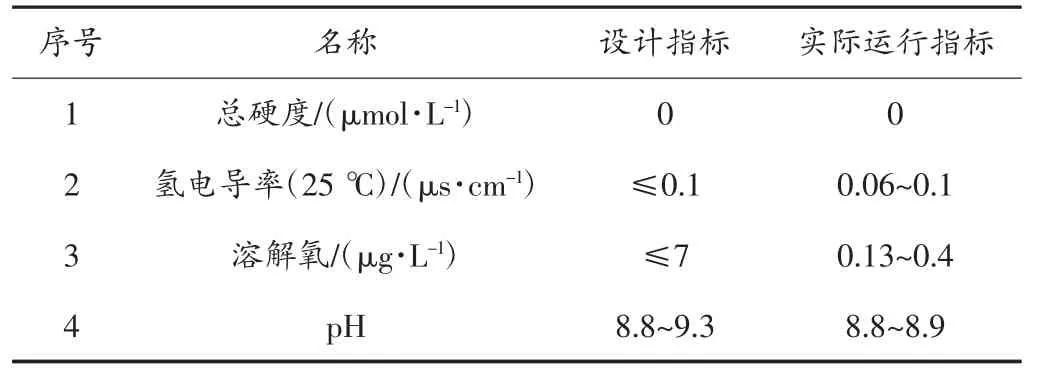

常规湿饱和蒸汽锅炉主要通过湿饱和蒸汽中水相溶解并带走垢相,但是对于过热蒸汽锅炉,输出介质为饱和蒸汽,若锅炉入口水中K+、Na+、Ca2+、Mg2+等离子含量和溶解氧超标(表2),在加热过程中会造成蒸汽锅炉炉管结垢、氧腐蚀,严重时可造成锅炉爆管等重大事故。因此,对于过热蒸汽锅炉配套水处理设备供水指标需满足GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》要求。

表2 过热蒸汽锅炉水质指标

3 关键工艺流程设计

3.1 高效换热流程设计

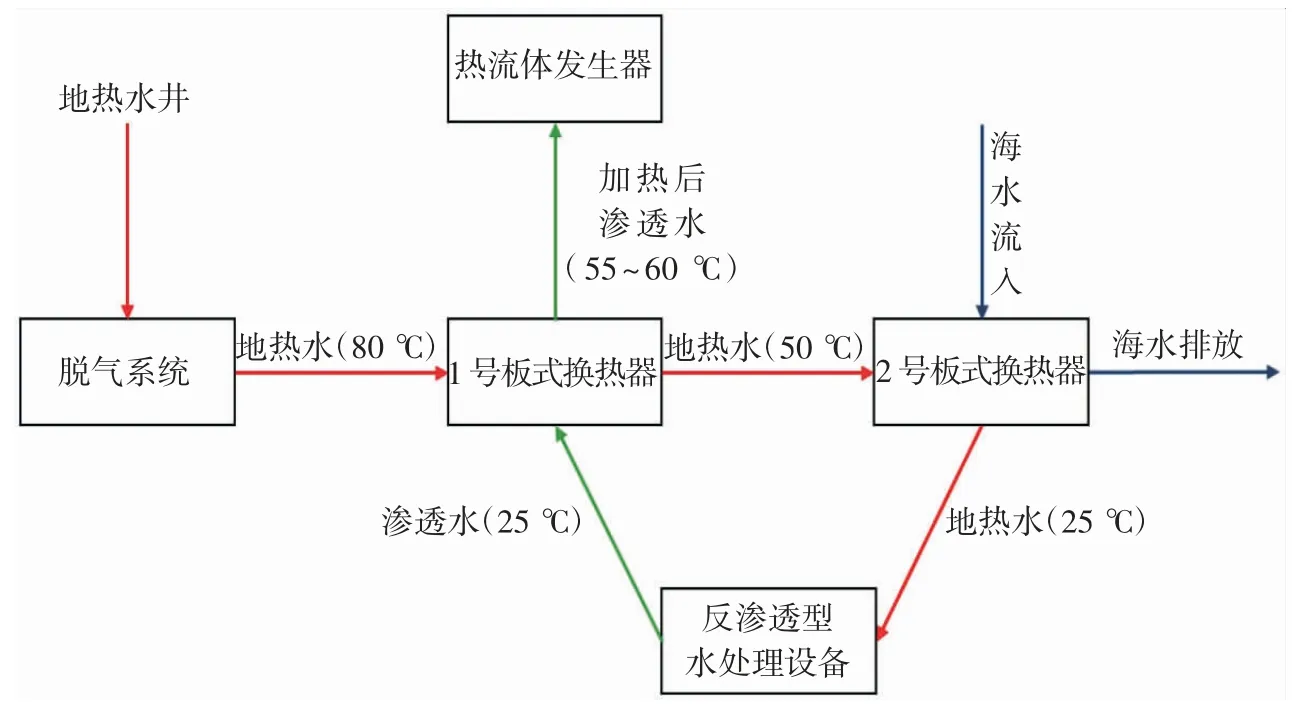

由于反渗透膜要求入口水温控制在5~40 ℃,而海上平台地热水温度一般≥70 ℃,因此,开展了稠油高效换热工艺流程设计,见图1。

图1 高效换热系统工艺流程图

在地热水井与水处理设备之间设计两级板式换热器,以代替常规冷却塔,其中1 号板式换热器热交换介质为地热水(热介质)与渗透水(冷介质),2 号板式换热器热交换介质为地热水(热介质)与海水(冷介质)。地热水井采出地热水,首先经脱气系统进行脱气,然后经过1 号板式换热器与渗透水换热后温度由80 ℃降至50 ℃左右,经过2 号板式换热器与海水换热后温度进一步降至25 ℃左右,进入反渗透水处理设备,制备出的渗透水经1 号板式换热器换热后温度升高至55~60 ℃。通过调整进入2 号板式换热器的海水排量,使地热水温度达到反渗透水处理设备最佳工作温度。

与常规空气冷却塔换热方式相比,高效换热工艺流程不仅可以通过调整冷介质来保障水处理设备进水温度稳定,同时,可以进一步提高过热蒸汽锅炉入口水温,从而使地热水热量得到充分利用、降低锅炉燃料消耗。按照25 ℃水的热焓值为105.38 kJ/kg、60 ℃水的热焓值为251.67 kJ/kg、原油燃烧热值为42 000 kJ/kg、注汽速度300 t/d 测算,每天可节约原油消耗1 044.9 kg,按当前原油价格70 美元/桶、汇率6.5 测算,每天节省燃料成本3 143 元。

3.2 除硬除盐流程设计

除硬除盐方式主要有RO 反渗透法、电去离子法(EDI)、离子交换法[3-5],电去离子法、离子交换法对入口水质Ca2+/Mg2+、电导率等有严格要求,RO 反渗透法作为最基本的除硬方式可以优先将地热水进行除硬除盐。

离子交换法就是把一定比例的阴、阳离子交换树脂混合装填于同一交换装置中,RO 反渗透产水通过交换树脂时发生离子交换,以达到进一步去除RO 反渗透产水中Ca2+/Mg2+等离子的目的。由此可见,对于离子交换法而言,并不能完全去除水中Na+等离子。

电去离子法是在直流电场的作用下,通过隔板的水中电介质离子发生定向移动,利用交换膜对离子的选择透过作用来对水质进行提纯的一种科学的水处理技术,电去离子法结合了离子交换和电渗析两大工艺的特点,最大限度地去除水中所有离子,减少了制水不稳定因素,同时简化了操作流程、节约设备占地(表3)。

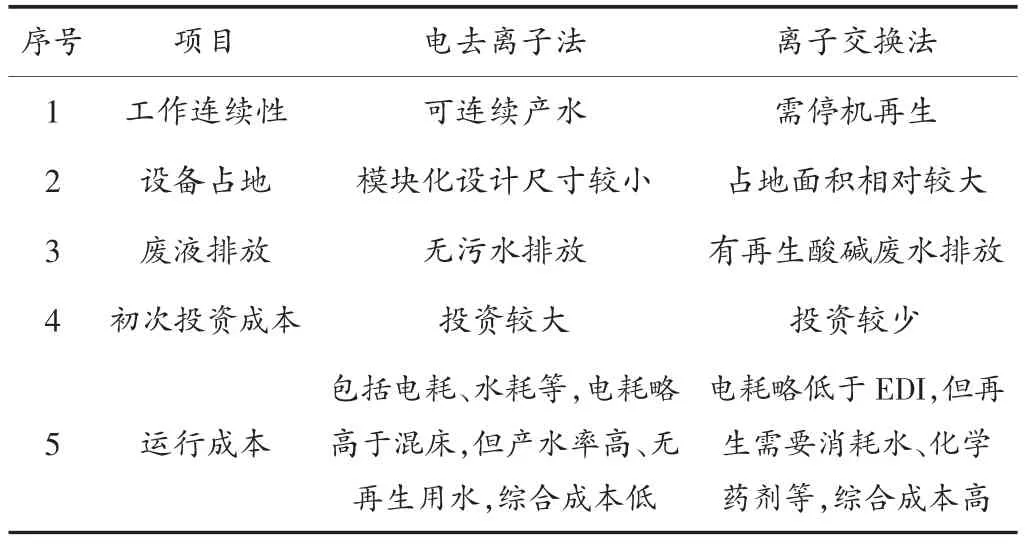

表3 除硬除盐方法对比

3.3 除氧流程设计

蒸汽锅炉给水含氧量超标容易导致锅炉炉管发生氧腐蚀,降低炉管强度,严重时可能导致爆管事故。传统除氧方式主要有热力除氧、真空除氧、化学除氧[6-7],热力除氧方式应用最为广泛,其主要缺点为占地面积大、质量大、能耗高,对于海上生产平台而言,设备吊装摆放存在一定困难。

膜除氧方式主要为中空纤维膜,EDI 产水在中空纤维膜丝外侧流动,中空纤维膜丝内侧抽真空或者采用高纯度氮气吹扫,中空纤维膜丝表面上有很多微孔,EDI 产水中溶解的氧气通过微孔不断向中空纤维膜丝内部移动,并被抽真空或者氮气带走,从而达到脱除水中溶解氧的目的。

膜除氧装置高度集成、占地面积小,且处理过程不消耗蒸汽,设备尺寸仅为4 m×2.7 m×2.5 m,与常规热力除氧方式相比(表4),设备占地面积降低72%。

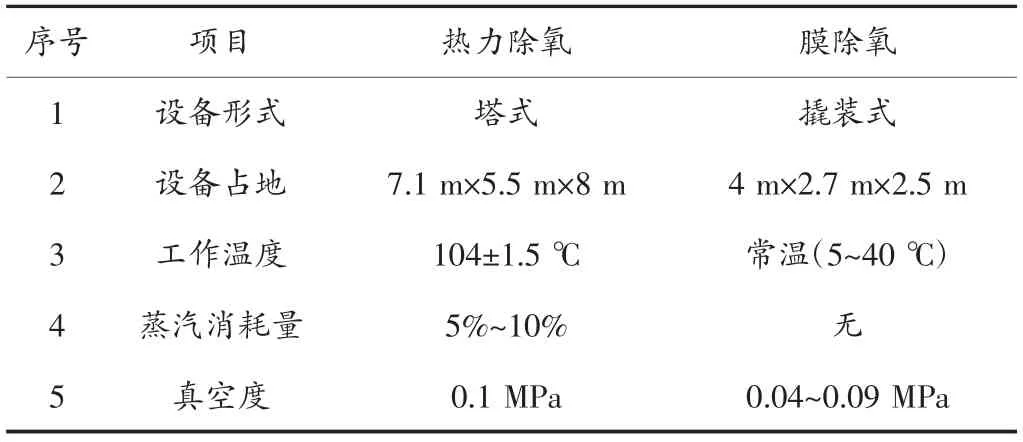

表4 除氧方法对比

3.4 整体工艺流程

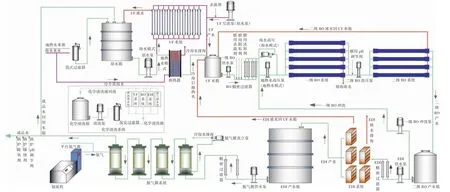

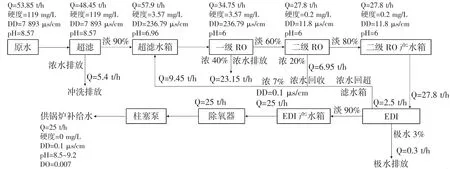

水处理系统以地热水为水源,采用“二级反渗透+膜除氧+EDI”深度水处理工艺,主要包括预处理系统(板式换热器、袋式过滤器、超滤、精密过滤器)、反渗透脱盐系统(一级RO 系统、二级RO 系统、EDI 系统)、除氧系统(脱气膜、制氮机),整体工艺流程及关键节点水质指标见图2、图3。

图2 水处理系统工艺流程图

图3 水处理系统关键节点水质指标

4 现场应用

渤海A 油田蒸汽驱先导试验项目作为海上首个蒸汽驱项目,于2020年6月底进入现场实施。蒸汽驱初期试注阶段采取湿蒸汽注入,设计注汽速度280 m3/d、锅炉出口蒸汽干度85%;2021年3月开始过热蒸汽注入,截止2022年7月1日项目已累计注汽量10.6×104t,井组平均日注汽速度240~300 t,油压9~9.7 MPa,过热度20~30 ℃,水处理设备运行平稳,关键供水技术指标满足GB/T 12145—2016 要求(表5),从而确保了过热蒸汽锅炉运转正常且相对稳定。

表5 水处理设备实际运行指标

5 结论

针对海上作业环境及资源供给情况,深入开展了过热蒸汽锅炉配套水处理设备工艺流程设计,进一步降低了蒸汽锅炉燃料消耗、减少地面设备占地面积、满足生产平台吊装作业。水处理设备投入运行后,关键供水技术指标满足GB/T 12145—2016 要求,截止2022年7月,渤海A 油田蒸汽驱先导试验已累计注汽量10.6×104t,锅炉出口蒸汽过热度20~30 ℃,过热蒸汽锅炉运行稳定。