上海紫丹包装科技公司实现经营管理改善的实践与思考

2022-02-17王海平

王海平

一、引言

2019 年,开始担任上海紫丹包装科技有限公司生产总监,面对孱弱的基础管理实际:比如交货迟迟完不成、质量问题层出不穷,客户订单缺数、生产管理人员入不敷出等诸多问题,初步判断:不是由单个原因造成的,故也不可能用一个解决方案解决所有问题。

为此,首先结合公司战略方向,对管理人员进行逐个一对一沟通,对所有一线员工进行摸底调研。同时,对公司历史经营数据进行逐一摸排:质量、效率、成本、交期、能耗、产值、用工、毛利率等,最终确定将工作的重点首先放在交期管理和人员梯队培养上,其次放在质量和成本的持续改善。

二、重新梳理组织架构,突出重点,抓住核心环节

重新确立以计划部作为指挥调度中枢,以生产部作为执行主导部门,其他部门作为支持部门,整个公司一盘棋。

负责对外的销售部对内直接对接计划部,并将计划员定义成核心员工角色,负责梳理与优化所有计划排程,并对计划排程的合理性负责,牵住工厂牛鼻子。生产部门对最终的交期负责,两部门可以互相监督,促进工作改善,提升工作质量。同步将计划部的办公地点由办公楼搬进车间一线,同生产部共用办公室,方便第一时间沟通协调,提升针对交货的反应速度和应变能力,更便于及时了解生产一线信息。解决了销售员跟踪交期时,计划部和生产部互相扯皮问题,公司内部沟通效率明显提升。

实施以交期为目标的计划性倒排,以终为始,按交期定排产,以下工序生产计划拉动上工序投产时间,从而减少在制品库存和成品库存,减少过程库存浪费。

在改善初期,计划部只给出最终交期,由生产部内部协调最后一道工序的排产时间,导致每天都在做当天交货的产品,千头万绪、毫无章法。由于半成品大量滞留在最后一道工序前,导致场地拥挤不堪。通过改变排产方式,保留1 ~2 天的交货缓冲时间,在同工序排产时,根据效率最优原则进一步优化,缩短产品切换时间,打通生产流,实现各个工序生产节奏有条不紊,生产效率和交期得以兼顾,准时交货率提升至98%以上。

修订并推广效率导向的绩效考核机制,以OEE 作为考核方向,以设备开动率、性能发挥率、总产量作为绩效考核的三个主要维度,并根据各工序发展阶段不同,设定相应权重的激励机制。

从事管理工作多年体会,最难的是如何调动员工积极性,对人的管理是一切管理的基础。当企业处于不同发展阶段,采用的考核机制也因人而异。“计件制考核方式”,在初期和中期能显著提升生产效率,但效率提升遇到瓶颈后或收入的相对优势丧失后,随之而来会遇到进一步提升的瓶颈;“计时+产量考核方式”也会让员工更倾向于简单产量的高速生产,中难度产品上,又出现消极怠工倾向,甚至出现混日子的情况。

综合两种考核方式的优缺点,我们团队设计出了以OEE 为基础的考核机制,在效率偏低的阶段,增大性能发挥率的考核权重;在订单饱满情况下,增大设备开动率的考核权重;在效率提升成熟期,增加总产量的考核权重。通过不同权重,调动不断阶段员工积极性,拉开不同水平员工的收入差距,实现不同维度上的多劳多得。

实施三个月后,交期明显改善,生产流程也一并得到了理顺,员工精神面貌显著改善,当天订单高效做完即下班,成了一道风景线。

三、实施强腰计划,提升主管层面管理水平

经营一家企业,好比建房子,总经理是房顶,员工是地基,主管层是支撑房子的立柱,总经理的理念决定了企业的高度;员工的素质决定了企业的广度,主管层的水平决定了企业的深度。主管层,承担了极其重要的承上启下作用,在资源统筹、人员调度、计划协调、持续改善、精益生产等方方面面,都承担了主要作用。

在主管层面的培养上,通过选人、培养人、用人、留人四个方面开展工作。

在选人上,不拘一格降人才。在技术主管选材上,不看学历看能力,态度重于能力,偏重于选择德才兼备有威信的人担纲技术主管角色;在生产主管的选材上,学历与能力要兼具,目的是不仅能解决问题,还要能适应时代发展和技术进步,与时俱进,并择优作为中层梯队培养对象。

在培养人上,注重三方面培养:工作态度、沟通能力、工作能力,有一句俗语:要做事先做人,而做人就是指的工作态度和沟通能力,这是作为管理者的基础,基础扎实了,工作能力的培养只是时间问题。同时,要因材施教,根据每个人的特长,针对性培训与带教,并采用OJT 方式,实时具体案例带教培养。

在用人上,严禁因人设岗,但可以灵活用人,70%工作时间放在分内工作上,另外30%时间放在适合本人特长的分外工作上,在本职工作完成基础上要多思考多研究多学习,不断拓展自身的行动半径、能力半径和认知半径,为职业生涯上的持续提升积蓄力量。

在留人上,秉承留人在平时原则,等员工提出离职时再挽留,其实已经失去了意义。给员工一个适合自己的平台,不断提升的机会,知人善任的领导,一群志同道合的伙伴,以及与能力和潜力相匹配的薪资,都是留人上不可或缺的因素。

四、实施智能制造,提升质量控制水平,减少对人的依赖

在不断实践摸索中,我们结合智能制造,在实时在线监控上做文章,解决质量控制的最后一公里。

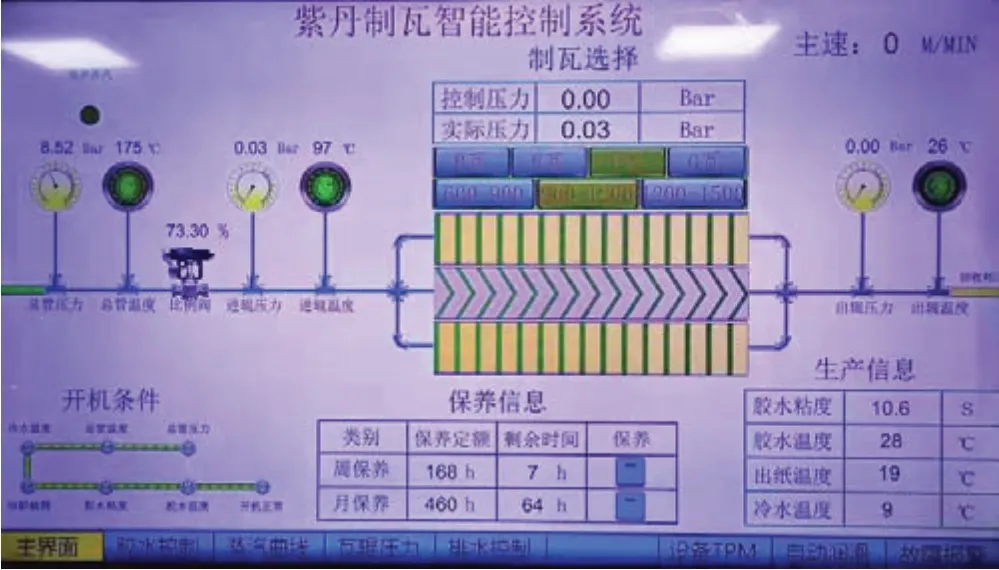

针对公司最核心设备:联线裱瓦机,为了匹配公司高端瓦楞产品生产工厂定位,持续为客户提供稳定的高质量的产品,我们结合事业部在智能制造方面的优势,联合工厂技术团队与智能制造团队共同开发联线裱瓦机智能生产制造系统,对生产过程参数进行实时监控:速度、温度、蒸汽压力、纸张张力……确保生产过程设备各项实时数据都符合质量技术要求。同时,将设备进行预防性和预测性维修相关内容也编入系统,定时提醒,便于提前更换相关零部件,真正实现TPM 中的预防性维修。

此智能生产制造系统带来的好处,不仅在质量控制上,在设备保全、在成本节约、在产量统计,甚至实时数据采集的颗粒度上,都能图文并茂体现,精准制导控制,为后续实施数字化转型奠定了一定基础。此智能制造系统也获得“紫江集团2020 年度十大金点子”。

五、践行精益生产,降本增效

随着产品交期、人员梯队、产品质量等逐个走上正轨,要想实现进一步的跨越式发展,实施精益生产就变得顺理成章。

“必要的产品,只在必要的时间,生产必要的数量”,这是丰田生产方式的根本理念。

从精益生产角度出发,在一线调研和节拍测算基础上,编制工厂VSM 图,找出了影响工厂产能提升的主要瓶颈工序:糊盒工序和印刷工序,并针对性开展了两个持续改善项目,即糊盒效率提升项目和胶印效率提升项目。采用项目制管理方式,通过鱼骨图和5WHY 分析原因,结合二八原则和IE 工程学,进行针对性改善,最终实现糊盒效率由2936m/h 提升至3275m/h,同比增长11.56%,而且将新产品的复杂盒型的糊盒逐一攻克;胶印效率由4380 印张/h 提升至5179 印张/h,同比增长18.23%,彻底改善了两个工序的瓶颈压力,既达成了效率提升目标,又给新人创造了锻炼提升机会,部分项目经理已逐渐成长为工厂管理骨干。

六、以财务视角,挖掘企业数据金矿

通过学习《经济学原理》《工商管理课程》《企业经营数据分析》等课程,较为深入学习了许多经济学知识,比如成本构成、盈亏平衡点、边际贡献、财务报表等财务知识等理论,让我对企业经营管理有了更深的认知,能用更多财务视角来发现生产经营中的问题,用以指导经营实践。在数据分析上,也有了更多可供参照的思路:

第一是先总后分,逐层拆解。先总后分的数据分析思路,让我们在分析细节问题时,能够有全局的概念,首先分析总体数据是否正常,发生异常或差异的数据主要集中在哪些方面。比如经济分析会将生产经营数据集中在销售额、毛利率、利润率、成本、能耗等几个方面,作为宏观指标。

第二是抽丝剥茧,寻踪问迹。针对异常或差异的数据进行再次拆分,顺藤摸瓜,直到找到问题的根源。这种分析思路需要强大的精细化的原始数据作为支撑,尤其是在数据采集上的颗粒度细化,是一项非常重要的基本内容,我们在此方面有深刻的体会,ERP 系统上线超过15 年,积累的数据可以涵盖所有生产作业单成本。

第三是找准症结,对症下药。任何一个小异常背后,都有可能蕴藏着巨大的机会。抓住一个点,利用数据追踪挖掘,直到找到问题的根源,这是一种对数据敏感意识,也是一种眼镜的工作作风,更是工匠精神体现。这其中离不开数据背后强大的因果逻辑关系,更是持续改善降低成本的金矿。发现问题,找到根源,对症下药,回归正轨。

第四是流程标准化,持续改善。数据分析最终都要形成结论,而结论是对数据所揭示的洞察定性化总结,而将结论固化到流程中,是防止让数据回归正轨的唯一途径;只有通过不断从数据中发现问题,不断改善,才能将经营分析中的问题点逐个解决,企业良性健康发展。

第五是可视化展示。数据分析不是少数人的“专利”,应该让更多人了解数据,懂得分析数据,从不同维度去发掘数据背后隐藏的问题,结合合理化建议、持续改善,形成PDCA 闭环。所以我们采用的BI 数据展示界面,结合企业自身实际设定主要业务维度,通过图表展示、挖掘、分析等功能,实现数据分析“亲民化”,让更多人成为“数据分析师”,一起挖矿。

通过以上理论与实践,并充分利用每月经济分析会机会,发现生产经营活动中的改善机会,包括成本准确、损耗改善、效率提升,报价修正,都对业绩提升做出了积极贡献。比如通过BI 数据,可以将对生产指标的监控周期由原来的每月一次,缩短到每周甚至每天一次,反应速度和改善实效,也显著增强。通过对数据的挖掘,发生生产中的问题,运用精益思维进行改善,持续提升,这也实践了王永庆法则:节省一元钱等于净赚一元钱。

七、付出终有回报

经过团队成员一起努力,一年内使企业利润翻番,毛利率从3.4%提升至20.1%,同比增长491%;净利润也从260.9 万,提升至536.3 万,同比增长106%。用毛主席的一句话:凡事先干了再说,在干的过程中学习,边学边干。这就跟学厨师一样,学太多炒菜的理论知识,但是自己不去亲自上手炒菜,也一样没用。

综合来讲:管理,是从理论中来,到实践中去;再从实践中来,回到理论中去。在边学边干边思考,不断总结复盘,团队能力会形成复利增长,成功才能成为必然。