船舶柴油机复合故障智能诊断机制研究

2022-02-17和鑫男刘彦辉刘成王雨露

和鑫男 刘彦辉 刘成 王雨露

摘 要:柴油机是船舶核心组件,一旦出现复合故障便直接降低船舶运行能力,甚至导致船舶无法正常工作,而人工智能算法的出现与发展则为处理柴油机复合故障提供了一个新的工作思路。基于此,文章立足于個人工作经验,从船舶柴油机复合故障数据获取、复合故障设置、样本数据、诊断流程、数据预处理、机制设计、方法验证角度系统分析船舶柴油机复合故障智能诊断机制,为高效率、高质量处理复合故障提供必要的指导。

关键词:船舶柴油机;复合故障;智能诊断

船舶柴油机拥有大量精密零部件,往往会同时出现多种故障,加强对复合故障的处理成为船舶柴油机故障智能诊断机制首当其冲的任务。文章接下来以MAN 8L51/60DF型柴油机为主,探讨其复合故障智能诊断机制。

一、船舶柴油机复合故障数据获取方式

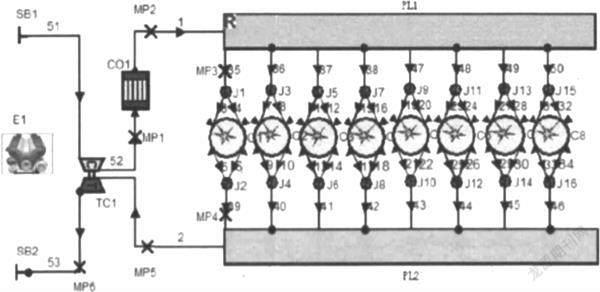

文章运用仿真方式来获取故障数据,通过AVL BOOST软件来展开对预设模型的仿真,其主要技术参数为冲程值为4,缸径为510mm,转速为514r/min,活塞行程为600mm,功率为8000kw,压缩比为13.3,油耗为189.1g/kwh,发火顺序为1—4—7—6—8—5—2—3,缸数是8个。其仿真模型如图1所示,SB1引导外面的空气进入增压器,通过52进入CO1冷却,通过PL1进行燃烧放热,而PL2将高温高压废气导入TC1来推动增压器,最终通过SB2将其排出。运用仿真模型统计了固定情况下的性能参数,并与真实数据进行对比,有效功率实测值8004kw,仿真值7842.66kw,误差+202%;平均有效压力实测值19.1bar,仿真值186728%,相对误差-3.17%,燃油消耗率实测值1891kwh,仿真值193.1722kwh,相对误差+2.15%,最大爆发压力实测值142bar,仿真值147.02%,相对误差+354%,增压器出口温度实测值49615K,仿真值489.9K,相对误差-1.26%,增压器出口压力实测值4.463bar,仿真值4.4287bar,相对误差-0.77%,中冷器出口温度318.15K,仿真值316.5K,相对误差-0.52%,中冷器出口压力实测值4.417bar,仿真值4.4159bar,相对误差-0.02%,汽缸排气歧管温度实测值702.15K,仿真值710.8K,相对误差+1.23%;排气总管温度实测值782.15K,仿真值783.7K,相对误差+0.12%,排气总管压力实测值3.342bar,仿真值3.4416bar,相对误差+2.98%,涡轮出口温度实测值591.15K,仿真值5926K,相对误差+0.25%,涡轮出口压力实测值0.99bar,仿真值0.9644bar,相对误差-2.59%。这反映出其误差均保持在4%以内,说明其性能仿真精度比较高,符合要求,可以用于故障设置。

二、船舶柴油机复合故障的设置

一般来说,船舶柴油机主要有单缸供油量不足、增压器能力低、空冷器效率下降、喷油定时延缓、排气阀间隙大、活塞环磨损严重六种常见故障。单缸供油量不足时,柴油机会提高燃油消耗率,而爆发压力、排气温度、有效功率降低,继而造成经济性下降。可以通过降低循环供油量来模拟这一故障问题,预设型号柴油机循环供油量为1227g,保持其他气缸不变的情况下,将1号气缸减少5%~20%。增压器效率低会造成爆发压力、进气压力与有效功率下降,加重后燃问题,导致油耗提升。可以通过降低压气机效率来模拟这一故障,其额定效率为80%,降低5%~20%。空冷器效率低带来换气质量低的问题,油耗和热负荷加大等问题。可以通过降低仿真模型中的空冷器效率来模拟这一故障,其额定效率为87.68%,可以将此降低5%~20%。喷油定时延缓会降低气体温度和压力,后燃严重,有效功率下降,经济性不足。可以改变喷油定时角度来模拟这一故障,在5%~20%范围内修改定时角度-3.5deg。排气阀间隙大导致换气质量下降,燃油的燃烧不充分,爆发压力与功率降低,造成柴油机经济性下降。可以通过调整间隙来模拟这一故障,其正常值是04mm,增大5%~20%,来观察其故障问题。活塞环磨损会降低燃烧温度与压力,提高油耗,甚至会出现油气外冒现象。可以采用调整窜气间隙数值来模拟这一故障,具体是在0~0.125mm间变化。

三、船舶柴油机复合故障样本数据

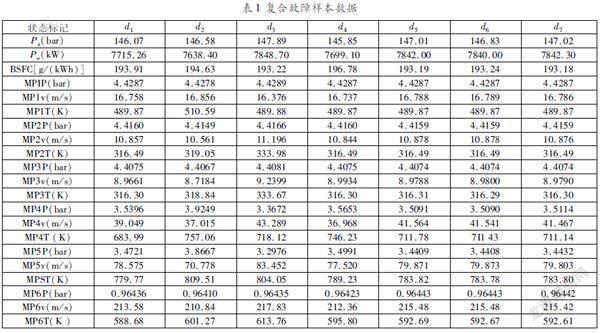

在额定工作状态下,依据以上标准在特定范围之内来修改模型参数。气体温度压力流速类的热力学参数对于船舶内部柴油机运行水平的影响作用十分明显,是一项重要的衡量指标,因此在模型增压器出口、空冷器出口、进气歧管、排气歧管、排气总管、涡轮出口之类的位置安排了相对应的测量点,并确定各个位置气体温度、压力、流速、主机的最大爆发压力、输出功率、耗油率等诸多热力学参数,借此来展现船舶内部柴油机的运行水平。通过对热工故障之类的问题展开仿真实验,从而获取了六项复合故障的样本数据。如表1所示,每一种故障状态对于所有参数均可以形成不同的影响作用,给船舶柴油机带来差异化的故障结果。这为诊断和处理复合故障提供了重要依据。

四、船舶柴油机复合故障智能诊断流程

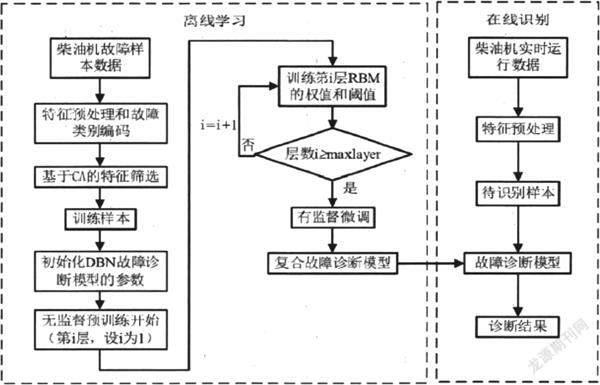

当前,大部分学者主要研究了船舶柴油机轴承与齿轮中的复合故障,原因在于简单而低成本地获取故障样本。该论文则从离线学习和在线诊断两个方面来诊断复合故障问题,如图2所示,第一步是预处理复合故障的样本数据,采用特征归一化与独热编码的方式将历史故障样本之中提取的特征数据与故障类型数据进行预处理;第二步是对DBN故障诊断模型所形成的参数进行初始化处理,设置层数maxlayer、节点数、动量系数、学习率、激活函数、训练次数、小批量处理个数之类的参数,并设置微调过程中BP算法激活函数、学习率、训练次数之类的参数;第三步是展开模拟训练活动,在模型中导入训练样本,逐层训练每一层的RBM,获得每一层初始化参数w、a、b;第四步是微微调整模型,运用BP算法反向调整预训练后的初始化参数,获得DBN模型,最后一步则是诊断故障,对船舶柴油机运行数据进行数据预处理,导入诊断模型之中,系统而准确地发现船舶柴油机所存在的复合故障情况。

五、船舶柴油机复合故障样本数据预处理

前文通过仿真实验获取了六种复合故障的样本数据,规模为1180×21,所形成的样条有1180条,每一条细分为21项特点,继而随机性地处理样本数据,形成826×21的训练样本集和354×21的测试样本集。前者展开对故障诊断模型的学习,后者则可以检测其泛在化。在训练之前,率先运用归一化方法来变换前者样本,结束之后再对后者进行归一化转换,如表2所示,由此来验证诊断模型泛化性情况。随后采用独热编码技法来处理编码,d1故障状态的编码为1000000,d2故障状态的编码为0100000,d3故障状态的编码为0010000,d4故障状态的编码为0001000,d5故障状态的编码为0000100,d6故障状态的编码为0000010,d7故障状态的编码为0000001。特征归一化处理训练样本数据,在进行状态标签设计,继而可以采用深度信念网计算方式来展开训练活动,建立复合故障诊断机制。

六、船舶柴油机复合故障智能诊断机制的设计

运用相关性分析來计算数据样本特点和状态类别的相关性系数水平,继而依据系数大小,筛选出具体的样本特征,运用降维的方式,可以大规模降低网节点数,促使模型变得简单,进一步提高网络系统的收敛速度。而且经过计算,阈值在0~0.28之间时,故障识别率没有太大变化,0.28~0.35之间时,故障识别率明显下降,而0.28的位置,只有15种特征,此时的网络训练耗时比较少,但与之相关的泛化性与准确率比较高。

运用故障诊断模型,需要率先设定网络结构之类的参数值,继而采用DBN来建构复合故障诊断机制。结合实际工作经验,输入属性维数对应第一层RBM节点数,样本类别数对应最后一层RBM节点数。预训练过程中,RBM动量数值为0.1,初始学习率也是0.1,批处理数据量是6,Sigmiod作为激活函数,将其网络结构设计成15—16—12—7。两层RBM重构误差随着重构次数运行过程中的变化曲线而呈现出特殊的运行过程特征。在此过程中发现,第二层RBM重构训练进入300次的时候,其数值是03992,因此通过对两层RBM的对比学习,顺利地对参数进行了初始化的处理。微调过程设置1500次学习次数,Sigmoid为隐含层激活函数,Softmax为输出层激活函数,学习效率是0.05,动量参数为0.1,运用交叉熵损失函数来评估每一次训练之后的网络性能的时候,经过计算发现,达到1000次训练的时候,大大降低了网络误差的幅度,达到1500次训练的时候,该模型对于复合故障诊断率提高至99.39%。这充分反映出所设计的船舶柴油机复合故障智能诊断机制表现出良好的故障识别效果,能够精准地发现船舶柴油机存在的复合故障问题,为快速处理柴油机故障提供了有效的参考和依据。

七、船舶柴油机复合故障智能诊断机制验证

为了从实践层面来进一步验证所设计的船舶柴油机复合故障智能诊断模型的实用性情况,文章采用354ⅹ21的测试样本集来验证船舶柴油机复合故障诊断机制。在验证故障诊断机制之前,我们率先对测试样本集展开全面的数据预处理活动,所采用的方法与训练数据样本集的预处理方法完全相同,保证可以正确识别模型,如图3所示,最终形成了一个“混淆矩阵”,来直观地反映测试结果。对比分析来看,以DBN为基础的复合故障智能诊断机制可以快速而准确地识别真实状态d1至d6之间的测试样本,但是对于d7样本的测试呈现出些微的误差。这主要表现在模型在识别d7样本的时候,出现了3条样本识别错误情况,一个是被错误性地识别成了状态1,另外两条被错误性地识别成了状态4。这充分反映出文章所设计的船舶柴油机复合故障诊断机制能够快速而准确地判断单缸供油量不足、增压器能力低、空冷器效率下降、喷油定时延缓、排气阀间隙大、活塞环磨损严重六种故障测试样本,但其中也存在少数几条诊断错误问题,总体来说并不影响该机制的故障诊断能力。这也说明了该论文所设计的船舶柴油机复合故障诊断机制具有良好的泛化性能和实操应用效果,可以准确性地诊断出船舶柴油机随机性出现的大部分测试样本所应对的各种复合型故障问题,该机制的判别概率达到99%以上,可以应用于具体的柴油机故障诊断工作,提高船舶采油机复合故障处理效率和质量。

结语

总体来说,船舶柴油机复合故障诊断工作将始终是工作人员所关注的一个重要问题,随着船舶运行效率越来越高,对于复合故障处理也提出了更高的要求,而智能设备与信息技术的蓬勃发展则逐步改变了传统人工诊断和处理柴油机复合故障所面临的经验限制、效率低、准确性差之类的问题,为高效率、高质量处理船舶柴油机复合故障提供了一个崭新思路。当前,工作人员需要加强与计算机、信息技术、智能技术专业人员的合作,将个人的船舶柴油机知识和经验与信息技术进行“耦合”,开创船舶柴油机复合故障诊断机制,并在实际应用过程中逐步完善这一机制,形成成熟、稳定、高效的船舶柴油机复合故障诊断工作方案。

参考文献:

[1]何陆军,浅析船舶柴油机故障与措施[J].船舶物资与市场,2020(12):3940.

[2]潘建雄,信息融合下船舶柴油机故障诊断方法研究[J].决策探索,2020(10):5253.

[3]张其俊,船用柴油机故障诊断技术研究[J].中国水运,2020(7):128129.

作者简介:和鑫男(1996— ),男,山西长治人,工程师,研究方向:船舶动力。