高炉渣热资源回收及利用展望

2022-02-17李兵李杰张遵乾

李兵 李杰 张遵乾

摘 要:高炉渣是在冶炼过程中产生的副产物,炉渣的综合利用有助于节能减排,本文介绍了炉渣的成分组成和物理化学性质,阐述目前炉渣的热资源回收技术及利用现状,得出气淬高炉渣工艺在回收高温熔渣热量时可保证高附加值产物的生产,高炉渣气淬粒化技术有望成为高炉渣最有前景的利用途径。

关键词:高炉渣;气淬粒化;热回收;利用

Blast furnace slag heat resource recovery and prospect of utilization

Li Bing Li Jie* Zhang Zunqian

School of Metallurgy and Energy,North China University Of Science And Technology HebeiTangshan 063210

Abstract:Blast furnace slag is a byproduct produced in the smelting process.The comprehensive utilization of slag is helpful for energy saving and emission reduction.This paper introduces the composition and physical and chemical properties of slag,and expounds the current heat resource recovery technology and utilization status of slag.The gas quenching blast furnace slag process can ensure the production of high value-added products when recovering the heat of high temperature slag.The blast furnace slag gas quenching and granulation technology is expected to become the most promising way of utilizing blast furnace slag.

Keywords:blast furnace slag;gas quenching and granulation;heat recovery;utilization

在鋼铁生产过程中会伴随着炉渣的产生。按照2019年我国生铁年产量8.9亿吨来计算,高炉渣的产量能达到3.24亿吨。目前钢铁企业炼出一吨铁产渣约300~500kg,其产量占到钢铁生产废料的50%,由此带来较大的环境污染及土地占用问题。传统高炉渣水淬工艺消耗了大量水资源并会向大气释放有毒有害气体,高温熔渣的热量无法得到有效利用。开展高炉渣的干法粒化利用可以较好缓解上述问题,并且可以降低能源消耗,对实现经济可持续发展具有重要意义。气淬粒化工艺作为干法粒化技术之一,有望成为最有前景的高炉渣处理工艺。

1 炉渣成分

高炉渣是冶炼过程中产生的一种工业废料,由金属氧化物,SiO2,金属硫化物和其他非金属化合物的混合物杂质积聚在不纯的铁液表面上形成[13]。在铁矿石熔化过程中,会从铁液表面去除,并通过各种方式进行冷却凝固[45]。高炉渣生成量大,应用较为广泛。从成分构成上看,高炉渣是一种硅酸盐材料,与天然矿石的性质极为相似。常见的高炉渣一般是经过急冷处理,由于冷却时间短,导致未释放的能量以化学键的形式储存,呈现为一种具有潜在化学活性、外观为多孔无定形的一种亚稳态化合物[6]。高炉渣的结晶矿物多为斜长石、黄长石,尖晶石、硅钙石等[7]。一般高炉渣的化学成分主要受钢铁的生产工艺及原料的影响。高炉渣主要成分大体相同,见下表。

2 热资源回收利用技术

2.1 干法粒化工艺

传统熔渣通过水淬工艺处理,其具有处理量大、成本低、效率高等特点。但水淬制粒无法从熔融炉渣中回收高品质的热量。水淬过程消耗大量水(吨渣通过蒸发损失约1吨水)并且会散发出酸雾、H2S和SO2有毒有害气体从而造成严重的空气污染。此外,湿粒炉渣必须进行脱水干燥,消耗了大量能量也导致成本居高不下,并且需要大量空间。鉴于以上问题,国内外已经对干法粒化工艺进行了研究。

国外学者早在1970年就已经在干法粒化和热回收方面进行了研究,主要有风淬法、转杯法等。部分企业已经以中试规模和示范工厂规模进行了一些测试和试验。干法粒化过程主要是通过将熔体破碎成小液滴来增加表面换热面积达到将低热导率的熔渣以高冷却速率相变凝固。前述的两种熔渣干法粒化余热回收利用的原理相同的,都是利用空气等作为冷却介质,经换热器进行热量回收。粒化产物通常用来制作渣粉、砂石建材。

2.1.1 风淬法

1977年熔渣风淬粒化余热回收工艺开发出来,直到80年代中期才进行试点测试。在这种方法中,首先对炉渣进行预处理,通过控制流速调整熔渣黏度。然后将其倒入沟槽中,槽中的主空气喷嘴将炉渣流分解。同时使用其他喷嘴以避免向上和向侧面散射颗粒。液渣的热量通过辐射被向下悬挂的废热锅炉管部分吸收。其余的热量通过位于装置底部并埋入炉渣颗粒中的第二个锅炉进行交换。然后兩个锅炉产生的蒸汽统一被收集到一个蒸汽桶中,而炉渣颗粒(<3毫米)则在大约200℃~300℃的温度下排出。在此过程中,通常熔渣温度由1500℃急冷至1300℃,固化炉渣在进一步降温至300℃以下过程中的热量被换热器吸收并储存。日本钢管投建的两个产能分别为30t/h和80t/h的试验线和商业化工厂表明,其余热回收率可达到80%,但后期出现粒径不均、能耗大等问题,并没有得到大规模推广应用。2008年唐钢联合[89]相关研究机构进行调质熔渣气淬研究,但因效益问题并没有得到推广生产。李智慧等[10]在1350℃~1500℃范围内采用喷吹调质高炉熔渣工艺获得了产品质量较好的矿渣纤维。李书磊等[11]提出的高炉熔渣气淬粒化法在不消耗新水的情况下也可控制渣粒形貌,降低污染物排放,回收的余热品质提高的同时发电能力甚至余热发电运行安全性也有所提高。唐续龙等[12]在调质高炉熔渣的喷吹实验中获得了高质量矿物棉纤维。

2.1.2 转杯法

20世纪80年代初,高炉渣转杯粒化工艺研发出来[13]。80年代中期,高炉渣转杯风淬粒化余热回收工艺研发出来。该工艺基本原理为,熔渣经转杯和鼓风装置完成破碎粒化,渣滴急冷生成玻璃相。渣粒在空气中流动继续冷却,为避免炉渣颗粒在流化床中聚集,渣粒随后被引入两个连续的流化床中以进行热回收。最后得到颗粒平均直径为2mm,玻璃相含量超过95%。对转杯法工艺进行讨论可知,虽然转杯法在500~1500rpm的高速旋转足以将熔渣散布成膜并将其破碎,但在转杯周围喷吹的环形空气射流有助于使其形成更小更均匀的颗粒。Pickering等人依据他们的小规模实验(每秒0.2~0.5kg炉渣),提出了一种商业规模的系统,如果连续运行,将产生59%的能量回收率。进入21世纪后,国内相关科研机构对转杯法[14]进行了大量研究。高洁等[15]分别对液态熔渣在有无风淬条件下进行离心粒化数值模拟,当风淬加入时,更有利于增加熔渣颗粒产量。熔渣流量的改变会影响其破碎分裂模式。王俊博等[16]通过转杯粒化实验修正了颗粒渣壁法向恢复系数,使数值模拟的熔渣粒化运动轨迹与实验时保持一致。纪慧敏等[17]在高炉渣离心粒化实验中研究了转杯的直径、表面粗糙度、内倾角及深度对粒化效果的影响规律,得到了最佳的操作参数。何先琰等[18]通过实验研究高炉熔渣撞击壁面行为,得到了液滴的演变过程,并发现通过减小液滴雷诺数、降低壁面粗糙度并采用垂直粒化仓壁面有利于避免转杯壁面发生黏结。刘常鹏等[19]通过改变高炉渣碱度进行转杯粒化实验,结果表明,二元碱度>0.9时,以<3mm的高炉渣渣粒为主。张士理等[20]对高炉熔渣进行转杯粒化数值模拟研究,其中转杯转速和熔渣流量对渣膜厚度的影响最为显著,渣粒直径随渣膜厚度增大而接近线性规律增大。

干法粒化工艺可以节约水资源并可进行热量回收,具有很大的推广前景,其中气淬法相比转杯法具有处理量大、运行稳定等优势,气淬法有望成为高炉渣处理的最佳选择。

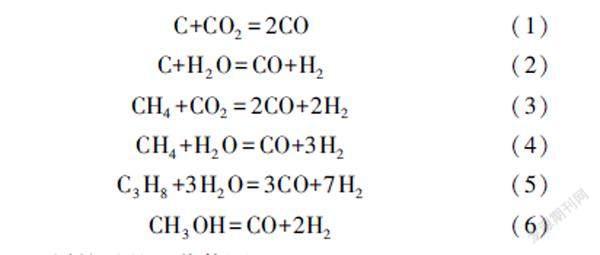

2.2 作为化学能回收

高温熔渣的导热系数较低,一定程度上限制了物理法热回收的发展,但在化学反应中的吸热反应可以利用高温熔渣的显热。目前已经研究了在吸热反应中利用炉渣热能生产燃料的方法。如表4所示,提出的反应包括[21]:通过煤的气化反应生成CO,H2或它们的混合物;反应(1)~(2);碳氢化合物重整;反应(3)~(5),或甲醇分解,反应(6)。另外,已经提出的使用热态炉渣作为热能载体和存储介质[2223]。在此方法中,热能使诸如相变(例如材料熔化)或其他耗热反应(例如石灰石分解)的吸热反应成为可能。热力学反应分析表明,石灰石的分解,甲烷的重整和碳的气化是最有可能发生的吸热反应,因为它们在所有研究的反应中损失的热能最少。后两种反应因其具有产生燃料的潜力而受到更多关注,并且易于运输可用于各种应用。

2.2.1 甲烷重整回收能源

在1997年,Kasai等人[24]提出使用高炉渣来促进甲烷的水重整(即反应(4))。炉渣显热被反应物利用(甲烷和蒸汽),用来生成CO和H2。然后将熔融的炉渣(温度1250℃)进行粒化处理,炉渣释放的显热及潜热被水吸收产生蒸汽,蒸汽被送回重整器,提高了该工艺的整体效率。高温还原气体的显热通过热交换器回收,热量被水吸收产生蒸汽用来发电。甲烷化反应器吸收部分气体化学能,逆反应生成甲烷和蒸汽。水蒸气在第二个热交换器中冷凝,甲烷被引导回重整器。有人分别对使用热炉渣表面进行重整过程的可行性[24]和炉渣成分对反应速率的影响[25]进行了研究。但相关实验仅在固定温度下记录炉渣滴表面的反应速率,因此对能量回收效率的了解有限。也不包括热回收步骤,因此总体能量回收效率未知。Maruoka等[26]设计了一个新的系统,其中炉渣首先使用旋转杯制粒,然后渣粒堆积在填充床中。甲烷的蒸汽重整借助于镍基催化剂进行。反应所需的热能通过气体混合物和炉渣颗粒之间的直接热交换来回收。另外,应研究技术问题,例如在高达1100℃的温度下炉渣颗粒的团聚以及随后使用的炉渣颗粒的结构。Purwanto和Akiyama研究了用CO2重整甲烷的方法[27]。他们通过炉渣颗粒填充床(直径2mm)在700℃~1000℃的温度范围内吹扫了CO2、CH4的混合物。废气分析表明,升高温度对甲烷转化率有很大影响,最高达到96%的转化率。同样,由于本研究的重点仅在于转化动力学,因此无法获得有关能量回收效率的信息。

2.2.2 煤气化回收能源

Li等人[28]的研究是从材料—能量平衡分析煤气化回收炉渣热量。在煤气化系统中,将CO2与煤一起注入熔融的高炉渣炉中,通过反应(1)生成一氧化碳。废气的显热在热交换器中回收以产生蒸汽,净化后的气体可用作燃料。分析结果表明,热化学转化效率可达到35%。但其中非量化的热量以蒸汽的形式回收,所以总能量回收将更多。

3 高炉渣应用现状

3.1 在高附加值建材领域的应用

3.1.1 矿棉纤维

李智慧等[10]在调质高炉熔渣喷吹制备矿渣纤维研究中,保持高炉渣酸度系数为1.1~1.4时制备的纤维直径达到国标要求,可进行纤维生产。姚建新等[29]在研究调质高炉熔渣制备矿渣棉析晶过程发现,当MgO/Al2O3为0.6时,有利于高炉熔渣成纤工艺操作。李军等[30]进行了改性高炉熔渣制备矿棉中试,产品质量在达到国家标准的同时,能耗及成本较传统冲天炉降低40%~60%。唐续龙等[12]对高炉渣和粉煤灰制备矿渣纤维试验中保持高炉渣比例为60%~80%,喷吹温度控制在1400℃~1500℃获得了高质量的矿物棉纤维。

3.1.2 微晶玻璃

王瑞鑫等[31]在高炉渣和粉煤灰制备微晶玻璃晶核剂的优化实验中,添加1.5%Cr2O3和5%Fe2O3作为复合晶核剂时,所制备的微晶玻璃机械性能优于传统材料,符合建筑装饰材料的要求。蒲华俊等[32]进行了无须热处理高炉渣制备微晶玻璃实验,获得的产品机械性能优良,可作为建筑装饰材料;同时无须热处理,大大降低生产成本。龚星晨等[33]以高炉渣和废玻璃为原料制备微晶玻璃,获得的产品质量较好,可实现低溫烧制,降低能耗。

3.2 污水处理中的应用

刘静等[34]实验发现改性高炉渣对甲基橙的吸附率最高可达98.06%。刘静等[35]制备的合成高炉渣沸石对Pb2+的吸附率最高可达94.82%。陶茂林等[36]使用高炉渣制备的CaMgA1类水滑石对污水中Cr(VI)的吸附率达到了95.0%,其吸附率可达到95.0%,同时对混合液中Ni(II)、Cu(II)、Cr(VI)的吸附也达到了“以废治废”的效果。何哲祥等[37]研制的基于高炉渣的重金属废水净化材料对废水中的多种重金属处理去除后均能达到国家排放标准。

结语

在炉渣的利用中,干法粒化相比传统湿法粒化几乎零耗水、无有毒有害气体排出,气淬粒化中熔渣经急冷在进行余热回收时可生成高附加值产物,气淬粒化有望成为最有前景的粒化工艺之一。对高炉渣的利用及开发,需要结合经济和环境效益开发出其在不同领域的应用,提高炉渣的利用效率,进行热量回收并用来研发无害绿色的高附加值材料。

参考文献:

[1]S.Gupta,D.French,R.Sakurovs,M.Grigore,H.Sun,T.Cham,T.Hilding,M.Hallin,B.Lindblom,V.Sahajwalla.Minerals and ironmaking reactions in blast furnaces[J].Progress in Energy and Combustion Science,2007,34(2).

[2]Dippenaar.Industrial uses of slag(the use and reuse of iron and steelmaking slags)[J].Ironmaking & Steelmaking,2005,32(1).

[3]Huiting Shen,E Forssberg.An overview of recovery of metals from slags[J].Waste Management,2003,23(10).

[4]Tossavainen M,Engstrom F,Yang Q,Menad N,Lidstrom Larsson M,Bjorkman B.Characteristics of steel slag under different cooling conditions.[J].Waste management(New York,N.Y.),2007,27(10).

[5]Dirk Durinck,Fredrik Engstrm,Sander Arnout,Jeroen Heulens,Peter Tom Jones,Bo Bjrkman,Bart Blanpain,Patrick Wollants.Hot stage processing of metallurgical slags[J].Resources,Conservation & Recycling,2008,52(10).

[6]孫鹏,车玉满,郭天永,李连成,孙波.高炉渣综合利用现状与展望[J].鞍钢技术,2008(03):69.

[7]杨霆,何曦.高炉矿渣资源化利用的研究现状及展望[J].中国环保产业,2020(03):6568.

[8]侯利.液态钢渣改性气淬系统分析[J].信息系统工程,2015(10):43.

[9]卢宏伟,李俊国,张玉柱.气淬渣滴冷却过程数值模拟研究[J].钢铁钒钛,2012,33(03):2833.

[10]李智慧,张玉柱,龙跃,张良进,杜培培,任倩倩.调质高炉熔渣喷吹法制备矿渣纤维的研究[J].钢铁钒钛,2016,37(03):7680.

[11]李书磊,李双锋.高炉熔渣气淬余热回收初探[J].冶金设备,2019(02):14+18.

[12]唐续龙,邢修君.高炉渣和粉煤灰制备矿渣纤维试验研究[J].环境工程,2020,38(11):180186.

[13]Mayumi YOSHINAGA,Koichi FUJII,Tatsuhiko SHIGEMATSU,Tetsuro NAKATA.Dry Granulation and Solidification of Molten Blast Furnace Slag[J].The Iron and Steel Institute of Japan,1982,22(11).

[14]严定鎏,郭培民,齐渊洪.高炉渣干法粒化技术的分析[J].钢铁研究学报,2008(06):1113.

[15]高洁,冯妍卉,冯黛丽,张欣欣.风淬作用下液态熔渣的离心粒化[J].工程热物理学报,2021,42(05):12881292.

[16]王俊博,马光宇,刘兴佳,秦勤.高炉熔渣转杯粒化飞行撞壁过程恢复系数的实验研究[A].中国金属学会.2020年全国冶金能源环保技术交流会会议文集[C].中国金属学会:中国金属学会,2020:7.

[17]纪慧敏,黄友亮,仪垂杰,战胜,孙广彤.高炉渣干式离心粒化机理及实验研究[J].中国粉体技术,2020,26(02):6369.

[18]何先琰,谢震廷,朱恂,王宏,谭煜.高炉渣熔融液滴撞击壁面行为特性实验研究[J].工程热物理学报,2021,42(02):407412.

[19]刘常鹏,李卫东,王向锋,张天赋,孙守斌,任伟,赵俣,李顺.碱度对高炉渣玻璃化率的影响实验研究[J].冶金能源,2019,38(06):4043.

[20]张士理,赵明,马萍,潘玉华,孟凡旭.转杯离心粒化熔融高炉渣数值模拟[J].钢铁,2020,55(07):127133.

[21]Tomohiro Akiyama,Koichi Oikawa,Taihei Shimada,Eiki Kasai,Junichiro Yagi.Thermodynamic Analysis of Thermochemical Recovery of High Temperature Wastes[J].ISIJ International,2000,40(3).

[22]Takahiro Nomura,Noriyuki Okinaka,Tomohiro Akiyama.Technology of Latent Heat Storage for High Temperature Application:A Review[J].ISIJ International,2010,50(9).

[23]Yoshiaki Kashiwaya,Tomohiro Akiyama,Yutaro InNami.Latent Heat ofAmorphous Slags and Their Utilization as a High Temperature PCM[J].ISIJ International,2010,50(9).

[24]Eiki Kasai,Takaya Kitajima,Tomohiro Akiyama,Junichiro Yagi,Fumio Saito.Rate of Methanesteam Reforming Reaction on the Surface of Molten BF Slagfor Heat Recovery from Molten Slag by Using a Chemical Reaction[J].ISIJ International,1997,37(10).

[25]Taihei Shimada,Vladimir Kochura,Tomohiro Akiyama,Eiki Kasai,Junichiro Yagi.Effects of Slag Compositions on the Rate of MethaneSteam Reaction[J].ISIJ International,2001,41(2).

[26]Nobuhiro Maruoka,Toshio Mizuochi,Hadi Purwanto,Tomohiro Akiyama.Feasibility Study for Recovering Waste Heat in the Steelmaking Industry Using a Chemical Recuperator[J].ISIJ International,2004,44(2).

[27]Hadi Purwanto,Tomohiro Akiyama.Hydrogen production from biogas using hot slag[J].International Journal of Hydrogen Energy,2005,31(4).

[28]Peng Li,Qin Qin,Qing Bo Yu,Wen Ya Du.Feasibility Study for the System of Coal ;Gasification by Molten Blast Furnace Slag[J].Advanced Materials Research,2010,905.

[29]姚建新,边妙莲,杜培培.MgO/Al2O3对高炉渣基矿渣棉制备过程中调质熔渣析晶行为的影响[J].钢铁钒钛,2019,40(05):8994+103.

[30]李军,张玲玲,赵贵州,苍大强.高炉熔渣直接调质改性制备矿棉纤维中试实践[J].钢铁,2017,52(09):99103.

[31]王瑞鑫,王艺慈,曹鹏飞,罗果萍,柴轶凡.高炉渣和粉煤灰制备微晶玻璃晶核剂的优化[J].中国陶瓷,2020,56(11):4449.

[32]蒲华俊,曾淋林,徐晓东,贺建雄,谢东恒,赵会峰,姜宏.无需热处理高炉渣微晶玻璃的制备与表征[J].人工晶体学报,2018,47(08):15471553.

[33]龚星晨,陈其伟,国宏伟,闫炳基,李洪玮,裴凤娟.以高炉渣与废玻璃制备烧结微晶玻璃[J].金属世界,2018(03):1317.

[34]刘静,温馨,长山,赵斯琴.改性高炉渣对甲基橙的吸附[J].环境工程学报,2018,12(05):13551364.

[35]刘静,温馨,赵斯琴,长山.高炉渣基A型沸石的合成及对Pb~(2+)离子的吸附[J].人工晶体学报,2019,48(06):11291138.

[36]陶茂林,何志兰,杨敬一,徐心茹.高炉渣制备CaMgA1类水滑石吸附水中Cr(Ⅵ)[J].水处理技术,2020,46(03):6670+75.

[37]何哲祥,张亚星,李雷.基于高炉渣的重金属废水净化材料的研制[J].有色金属科学与工程,2019,10(02):4751.

基金项目:河北省自然科学基金资助项目(E2021 209024);河北省高校基本科研业务费——自然科学科技基础研究项目(JQN2021013)

作者简介:李兵(1995— ),男,汉族,河南商丘人,硕士在读,研究方向:冶金節能与资源综合利用。

*通讯作者:李杰(1982— ),男,汉族,河北灵寿县人,博士,教授,研究方向:冶金节能与资源综合利用。