燃料电池汽车车载高压IV型储氢瓶耐火烧性能仿真

2022-02-16吕洪黄港淇沈亚皓刘岩兰昊周伟张存满

吕洪 ,黄港淇 ,沈亚皓 ,刘岩,兰昊,周伟,张存满

(1.同济大学 汽车学院,上海,201804;2.同济大学 新能源汽车工程中心,上海,201804;3.大连锅炉压力容器检验检测研究院有限公司,辽宁 大连,116016;4.中国汽车技术研究中心有限公司,天津,300300)

氢气作为一种清洁的能源载体,具有来源广、热值高、能量利用效率高等优点,通过对天然气重整、煤气化等制氢工艺流程应用碳捕集技术可以实现碳中性蓝氢的制取[1],而利用风、光等可再生能源则有望实现氢气制取过程的无碳化[2]。推动氢能技术进步、推广氢能市场应用将有助于“碳达峰、碳中和”目标的实现。将氢气转化成电能作为汽车的驱动能源是氢能的一个重点应用方向,相关技术的应用有助于实现汽车行驶过程中的完全零污染、零排放。由于氢气在常温常压下密度极低,且汽车的空间有限,需要依靠特定的储氢技术储存才能满足车辆的长距离行驶需求,在各类储氢方法中,高压气态储氢技术成熟度最高,成为当前车载储氢技术的首选[3]。为了提高燃料电池汽车的续驶里程,车载高压气态储氢瓶的工作压力已经达到70 MPa,也对高压气瓶的安全性能提出了更高的要求[4]。

火灾事故是高概率的汽车事故,储氢瓶在高温火焰的冲击作用下,其外层缠绕的碳纤维增强复合材料(carbon fiber reinforced plastics,CFRP)会氧化、分解,导致其热性能及力学性能急剧下降,气瓶因性能劣化,无法承受超高的压力而发生物理爆炸,产生的压力波能够致人伤亡,泄漏的氢气被点燃后还会产生二次致灾后果[5]。有研究表明,在无泄压装置的情形下,车载气瓶的耐火时间需要达到47 min 以上才能使氢能源车辆事故风险降低到可接受水平[6]。为了避免灾难性后果,高压气瓶通常配备有温控压力泄放装置(temperatureactivated pressure release device,TPRD),当温度达到限值后启动,及时泄放瓶内气体,防止爆炸事故的发生。气瓶在出厂前需要依据相关标准[7-9]进行严格的火烧测试,确保TPRD能够正常工作。但是,由于火烧试验成本高、数据采集困难、危险系数高等因素的制约,难以对大量气瓶样本进行控制变量系统化研究,特别是对于内胆为塑料的高压IV 型储氢瓶,其对火烧的敏感度远高于铝合金内胆的高压Ⅲ型储氢瓶,塑料内胆不仅可能在高温作用下分解、熔化造成氢泄漏,其热解产生的气体还可能加剧燃烧甚至导致爆炸,因此研究IV 型储氢瓶的耐火烧性能更加迫切。开发合理的高压储氢瓶耐火烧性能试验仿真方法,可以大幅提升IV 型储氢瓶耐火烧性能的研究效率,还能够研究试验中难以测量的参数,如瓶内氢气的自然对流情况、内胆的温度变化以及气瓶的关键失效位置等。

高压气瓶的耐火烧性能试验仿真研究主要使用流体力学有限元分析方法,围绕着气瓶失效或TPRD动作时间、气体泄放速率以及爆炸冲击波这3个因变量展开。HALM等[10]将单一热通量均匀施加于气瓶表面进行整体火烧试验仿真,通过简单的1/4 对称模型模拟了机械损伤与温度的耦合效应,能够以较小的计算量预测储罐破裂或泄漏的时间。王泽涛等[11]用分区单向耦合方法研究大容量气瓶的耐火性能,相较单一热通量模型提高了预测的准确性。SALDI等[12]在火烧模拟中引入了CFRP 热解模型,能够较好地反映CFRP 热解不同阶段的热力学性能变化。ZHENG等[13-15]使用燃烧与传热同时进行的双向耦合方法进行仿真,进一步提高了预测精度,揭示了不同充装介质、充装压力及火灾情形对TPRD 动作时间的影响规律。XU等[16]构建了一种基于多重区域、多物理现象的实时双向耦合共轭传热模型,将CFRP热解导致的材料物性变化、反应产生气体的对流及冷却作用都纳入考虑,并指出在火灾中有较高概率因聚乙烯内胆熔化导致气瓶发生氢泄漏。KASHKAROV等[17]通过数值模拟研究了火灾中IV 型储氢瓶内部初始充装压力对气瓶失效形式的影响,指出瓶内初始压力是气瓶最终发生破裂或泄漏的主要决定因素。

我国对于车载储氢瓶的安全性能研究大部分基于铝合金内胆的III型气瓶展开,由于我国IV型气瓶的开发处于起步阶段,目前鲜有关注基于高分子聚合物内胆的IV 型气瓶的耐火性能,尤其是局部火灾情形下耐火性能的研究。此外,由于在试验中难以测量气瓶内胆外表面的温度变化,难以判定气瓶失效是由于CFRP层劣化还是由于内胆破裂引起。针对以上问题,本文作者应用流体仿真软件Fluent 对工作压力为70 MPa 的IV 型气瓶开展三维火烧数值仿真研究,获得整体火灾下TPRD的启动时间,对比整体火灾与不同位置局部火灾情形下瓶内氢气以及气瓶各界面的温度变化情况,以评估IV 型气瓶整体的耐火性能;利用气瓶各界面的温度分布预测最容易因高温发生破裂失效的位置,讨论局部火烧位置对TPRD 响应速度的影响,并给出提升气瓶耐火性能的优化策略,以期为70 MPa IV 型高压储氢瓶的安全设计提供科学指导。

1 模型建立

1.1 气瓶及燃烧池参数

图1 所示为本课题组开发的70 MPa IV 型储氢瓶模型示意图,其水容积为63 L。气瓶外径为 400 mm,内径为343 mm,整体长度为860 mm;气瓶最外层为碳纤维复合材料缠绕层,厚度为 25.0 mm,内层为PA6 尼龙材料内胆,厚度为 3.5 mm;阀座材料为6061 铝合金。气瓶内胆的圆筒部分及半球形封头部分并非平滑接合,为了提升抗碰撞性能,通过使用特定的碳纤维缠绕方式实现了气瓶外表面肩部的圆滑过渡,这也导致CFRP 层在肩部的厚度Xb比圆柱部分的厚度Xa更小。

图1 70 MPa IV型氢气瓶模型结构Fig.1 Structure of 70 MPa type IV hydrogen storage tank model

火烧试验用矩形燃烧池放置位置及尺寸依据GTR-13“氢燃料电池汽车安全全球技术规范”[6]标准设置,燃烧情形分为整体火烧与局部火烧,整体火烧的火焰要求吞没整个气瓶,油池长×宽设定为1 650 mm×600 mm;局部火烧的油池长×宽设定为600 mm×250 mm,分别覆盖气瓶的头部(用于充装气体且配有TPRD 的一端)、中部以及尾部。燃烧池所用燃料为煤油。

在标准的火烧试验中,进行试验的储氢瓶装有瓶口阀,阀体材料为6061铝合金,TPRD的泄放温度为(110±5) ℃。瓶口阀周围配备有金属挡板,以防止其遭受火焰的直接冲击,待周围环境温度达到TPRD的触发温度,则进行氢气泄放。本模型不体现TPRD泄放的场景,而是在TPRD位置设置温度监测点,研究该处温度的变化规律,因此,模型对瓶口阀进行了简化处理。

1.2 模型假设与控制方程

高压IV 型储氢瓶火烧试验的仿真涵盖了湍流池火模拟、流固耦合传热、材料物性变化等问题,涉及多种复杂的物理与化学过程。根据气瓶因素对火烧过程的影响权重,对模型进行简化,提出以下模型假设:

1) 火烧试验的仿真分解成燃烧场仿真与传热仿真两个部分,气瓶表面的热流密度分布场为稳态;

2) 在火烧过程中气瓶各个部件(包括复合材料缠绕层、尼龙内胆、铝合金阀座)的材料不会产生相变和分解,各部件材料的物性参数为常数或仅仅是温度的函数;

3) 气瓶各个部分紧密贴合,各部分交界处的温度与热通量是连续变化的;

4) 忽略气瓶受热产生的几何变形;环境无风。

对湍流的处理通常有直接数值模拟(direct numerical simulation,DNS)、雷诺平均数值模拟(Reynolds averaging numerical simulation,RANS)与大涡模拟(large eddy simulation,LES)三种方法。本文选择RANS作为湍流处理方法,RANS方程构成了模型的连续方程与动量守恒方程,其中连续方程为

式中:ρ为密度;t为时间;ui为速度;xi为i方向上的位移。

动量守恒方程为

式中:p为单位压力;δij为单位张量;μ为动力黏度;′为雷诺应力,是脉动动量交换所引起的附加应力,包含正应力和切应力,雷诺应力项是未知的,所以必须要建立湍流模型以使动量方程封闭。

火烧过程涉及能量传递,因此还需要考虑能量守恒。在Fluent中,湍流的热传递通过雷诺类比湍流动量传递的概念来模拟,该“模拟”的能量方程为

式中:keff为有效导热系数,取决于使用的湍流模型;T为流体温度;E为总能量;(τij)eff为有效偏应力张量;Sh代表化学反应产生的能量以及用户定义的其他热源项。

1.3 模型选取与材料参数

湍流模型采用RNGk-ε模型,其具有比标准k-ε模型更高的精确度和可靠性,近壁处理方法选用可缩放壁面函数,使得模型对过度细化的边界网格也有较好的适应性;燃烧模型采用适用于池火燃烧的非预混模型;考虑热传导、对流以及辐射传热,辐射模型选用适应任意光学厚度的离散坐标(discrete ordinates,DO)模型。

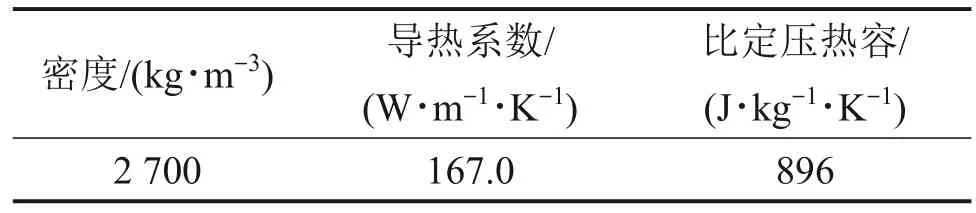

模型中所涉及固体材料的热物理参数如表1和图2所示。6061铝合金的物性参数取自MatWeb网页数据库,见表1;碳纤维复合材料以及PA6尼龙材料的热物理参数分别依据文献[15]和[18]选取,密度分别为1 750 kg/m3及1 140 kg/m3,比定压热容与导热系数以分段一次函数的形式表达,如图2所示。

表1 6061铝合金物理性质Table 1 Physical properties of 6061 aluminum alloy

图2 碳纤维复合材料和PA6尼龙材料的热物理参数Fig.2 Thermophysical properties of CFRP and PA6 nylon

对于瓶内70 MPa 的高压氢气,需要通过真实气体状态方程来描述其物性。此处采用Fluent提供的可压缩流体立方型状态方程中的Aungier-Redlich-Kwong 方程来描述其密度,与其他形式的Redlich-Kwong 模型相比,该模型通过附加参数消除了在临界点附近存在较大局部误差的问题,对偏心因子在-0.464~0.344范围内的材料的适用性已得到验证,对于超临界状态、临界点附近状态以及具有负偏心因子的实际流体具备更高的预测精度,且具有形式简单、计算速度快等优点[19]。由于氢气只需要其存储温度高于33 K、压力高于 1.3 MPa 便处于超临界状态,且其偏心因子约为-0.2[20],因此该模型对本文研究问题的适用性较好。除密度之外,氢气的其余物性参数保持默认设置。

1.4 边界条件

试验油池燃料为煤油,其等效化学式为C12H23。假定煤油的燃烧反应为单步不可逆反应,反应方程式如下:

燃烧场计算域长×宽×高为5 m×5 m×5 m 的正六面体,气瓶下表面位于计算域底面上方100 mm处,计算域底面中心位置为燃料质量流量入口,温度设定为400 K,假定煤油以蒸汽的形式进入计算域。自然燃烧状态下油品池火燃烧(质量损失)速率的计算式[21]如下:

式中:为油品在油池直径无限大时的燃料燃烧速率;k为火焰的消光吸收系数;(1-e-kβD)为有效火焰体积发射率;β为平均光线长度校正系数;D为油池等效直径。对于煤油,=39 g/(m2·s),kβ=3.5 m-1。由式(5)可以计算得出局部火烧与整体火烧下煤油燃烧速率分别为31 g/(m2·s)与38 g/(m2·s),以此作为燃料入口的质量流量。

正六面体计算域的侧边界设定为空气速度入口,虽然模型研究的是无风情形,但为了保证燃烧的持续进行,给定0.1 m/s 的空气流速。计算域的上边界设置为压力出口边界,压力为101.325 kPa,初始环境温度为300 K。在燃烧仿真完成后,获取记录有气瓶表面热通量分布的数据文件,将其导入到封闭气瓶传热模型中作为壁面的恒定边界条件,设定初始浮动操作压力为70.1 MPa,进行瞬态传热计算。

2 仿真结果及分析

2.1 模型验证

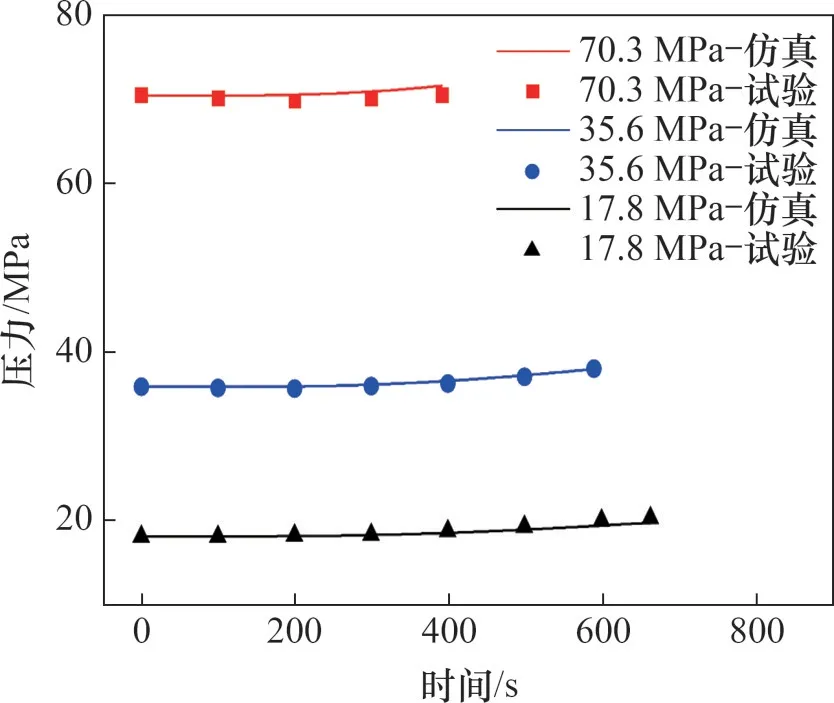

2.1.1 方法有效性验证

为了验证本文数值仿真方法的合理性及有效性,参照RUBAN等[22]开展的IV 型瓶整体火烧试验设定参数进行模型仿真。气瓶容积为36 L,内胆材料为高密度聚乙烯,出于安全考虑,瓶内填充惰性气体氦气;油池长×宽为0.8 m×1.2 m,燃料为庚烷,加注速率为48 g/(m2·s);初始环境温度为20 ℃,在气瓶的轴线方向上风速为1 m/s。分别对初始加注压力17.8,35.6和70.3 MPa下的瓶内平均压力变化情况进行对比分析,模型仿真结果与文献[22]试验结果的对比如图3 所示。从图3 可见:在整体火烧起始直至气体泄放的时间内,模型展现出较好的拟合性。

图3 模型仿真结果与RUBAN试验结果对比Fig.3 Comparison between simulation results and RUBAN's test results

2.1.2 燃烧场合理性验证

图4所示为整体火烧与不同局部火烧燃烧场达到稳态后的温度分布,由于气瓶的头部与尾部火烧情形在几何上是关于中间平面对称的,因此只展示一端燃烧的温度场。该温度场符合扩散火焰外焰温度高、内焰温度低的特征,外部燃烧温度最高达到1 910 K,而气瓶位于氧气含量较低的火焰根部,因此气瓶附近的火焰为扩散火焰的内焰部分,火焰温度在1 200 K 左右,满足GTR-13“氢燃料电池汽车安全全球技术规范”[6]规定的稳定燃烧阶段温度1 073~1 373 K的要求。

图4 稳态火焰温度分布Fig.4 Temperature distributions of steady state flame

图5所示为燃烧模拟获得的气瓶表面的热通量分布。从图5可知:在整体火烧情形下,端部铝合金接收的热通量最高;气瓶下方为火焰富燃区域,而气瓶上方受到气瓶自身对火焰的遮挡作用,因此这两个部位热通量较低;瓶身中部靠上的位置以及肩部更靠近外焰,热通量较高。在局部火烧情形下,热通量分布同样呈现中间高、上下低的分布情况,然而CFRP 层接收的热通量的最大值(约18 kW/m2)要高于整体火烧情形(约15 kW/m2),这是因为局部火烧的火焰尺寸较小,瓶身更容易与外焰接触。

图5 气瓶外表面热通量分布Fig.5 Heat flux distributions on vessel outer surface

2.1.3 网格无关性验证

为了避免网格精度对计算结果造成影响,需要进行网格无关性验证。选取整体火烧情况下TPRD开启时间以及开启时刻瓶内氢气的平均温度和压力作为判断指标,如表2 所示。从表2 可知:当网格数达到46 万以上时,仿真结果没有明显差异。因此,综合考虑计算精度和效率,采用46 万网格得到的仿真结果作为后续分析的依据,在局部仿真中也将采用数量为46万的网格。

表2 网格无关性验证结果Table 2 Results of grid independence tests

2.2 整体火烧结果分析

2.2.1 瓶内高压氢气变化情况

依照46 万网格下的仿真结果,整体火烧仿真从起始直至瓶口监测点温度达到TPRD规定启动温度(383 K)为止,一共持续了776 s。图6 所示为瓶口监测点温度与瓶内氢气平均温度的变化情况。从图6 可知:在火烧前100 s 内,随着阀座结构的温度上升,其与内胆及氢气的温差引起的热传导效果变得更显著,因此监测点的温度增长率逐渐减小;这一阶段传递到瓶内气体的热量较少,氢气平均温度几乎没有发生变化。在100 s 后,铝合金阀座的吸热升温与热传导过程达到稳态,由于铝合金的比热与导热系数都设定为常数,瓶口温升速率基本保持不变,而氢气的平均温升速率开始上升,776 s时平均温度达到323 K。此外,火烧过程瓶内平均压力变化情况如图7所示。从图7可知:平均压力与平均温度同步升高,在TPRD开启前,瓶内最高平均压力为75.8 MPa,并未达到 70 MPa气瓶的规定最大工作压力87.5 MPa。

图6 整体火烧过程瓶内氢气温升情况Fig.6 Temperature rises of hydrogen inside vessel during engulfed fire test

图7 整体火烧过程瓶内氢气平均压力变化情况Fig.7 Average pressure rise of hydrogen inside vessel during engulfed fire test

2.2.2 气瓶各界面温度变化情况

由于TPRD开启时间约长达13 min,气瓶需要保证至少在13 min 内不会因高温导致破裂失效。776 s 时气瓶外表面与尼龙内胆外表面的温度分布分别见图8 与图9。可见,碳纤维缠绕层表层的最高温出现在中间高度靠上方、头尾两端的圆肩处,温度达到660 K,上部及下部温度相对较低,为450 K 左右,其余区域温度为590 K 左右。尼龙内胆两侧圆肩部位的温度显著高于中间圆柱部位的温度,最高温达到432 K,比圆柱表面最高温度高60~80 K,除了因为该位置的热通量较高外,由于气瓶外表面肩部需要圆滑过渡,导致CFRP层在此处的厚度较其他部分更薄,传热更为迅速。这一结果提示肩部是气瓶最容易最先发生耐火烧失效的位置,因此在设计时需要特别关注气瓶肩部的碳纤维缠绕方式,平衡碳纤维层厚度、强度和耐火性能三者之间的关系。

图8 整体火烧776 s时气瓶外表面温度分布Fig.8 Temperature distribution on vessel outer surface at 776 s in engulfed fire test

图9 整体火烧776 s时内胆外表面温度分布Fig.9 Temperature distribution on liner outer surface at 776 s in engulfed fire test

在碳纤维外壳与尼龙内胆的温度最高处分别设置监测点,其温升变化情况如图10 所示。从图10可见:尼龙材料在190 s时达到玻璃化转变温度(320 K),但在达到TPRD 启动条件时仍未达到熔化温度(496 K)。对于CFRP材料,其性能劣化通常是由耐火性较差的环氧树脂基体的热解所致。在400 s 时气瓶外表面达到环氧树脂的着火温度 (573 K),而CFRP 层的内表面温度(也即尼龙内胆的外表面温度)仅为355 K,由于复合材料层厚达25 mm,热解反应渗透到整个缠绕层仍需要相当的时间。在776 s 时,CFRP 层与尼龙内胆层的最高温度分别为659 K 与423 K。综上分析,该气瓶能够在TPRD启动前保持良好的物理强度。

图10 整体火烧过程复合材料层与内胆最高温度变化情况Fig.10 The maximum temperature rises of CFRP layer and liner during engulfed fire test

2.3 局部火烧结果分析

2.3.1 瓶内高压氢气变化情况

对于头部、中部、尾部三种不同位置的局部火烧情况,分别进行时长为780 s的仿真。图11所示为不同局部火烧过程瓶内氢气的平均温度变化情况。因为除瓶口位置外气瓶模型与燃烧场是呈轴对称分布的,头部与尾部火烧的温升趋势几乎一致,这也反映了瓶口温度分布对气体平均温度的贡献很小。中部火烧的温升曲线相较其他两条曲线略高,780 s时的温度高出约0.5 K,推测是由于中部火烧情形的热流密度分布更均匀,从体积上能够影响的氢气的比例也更多,因此,其平均温升速率要略高于头部与尾部火烧情形的平均温差速率。

图12 所示为不同局部火烧情形下的瓶口监测点温升情况。从图12 可见:火烧位置离TPRD 越远,监测点温升速率越小,TPRD及时动作的可能性就越小。对于头部火烧情形,监测点温升速率略低于整体火烧情形温升速率,780 s 时可以达到温度为370 K,而中部与尾部火烧情形下瓶口主要通过瓶内氢气的对流传热获得热量,温升速率非常低,最终温度仅分别为308 K 与303 K,而头部火烧的监测点温度在火烧开始20 s 就达到了 308 K。因此,可以认为远离瓶口区域的局部火灾在发展成整体吞没火灾前,其对TPRD的温升贡献是可以忽略的。

图12 局部火烧过程瓶口监测点温升情况Fig.12 Temperature rises of monitoring point at bottleneck during localized fire tests

图13所示为局部火烧780 s时刻气瓶纵向截面的氢气温度分布。受到重力和瓶内封闭气体对流的影响,气体受热会上浮,温度较低的气体会沉降,因此瓶内气体呈现出上部温度较高的分布情况,上方气体平均温度为317 K,比下方气体温度约高5 K。对应于不同的火烧位置,也呈现出不同的局部上浮高温区,局部高温区的气体温度能够达到320 K以上。

图13 局部火烧780 s时纵截面氢气温度分布Fig.13 Temperature distributions of hydrogen in longitudinal section at 780 s in localized fire tests

2.3.2 气瓶各界面温度变化情况

图14所示为局部火烧780 s时三种情形下气瓶外表面的温度分布情况。与整体火烧情形的温度分布类似,最高温出现在中间高度靠上方、头尾两端的圆肩处,上部及下部温度相对较低。三种情形下的CFRP 层最高温度接近,均在740 K 左右,由于局部火烧的火焰能够更充分地与外焰接触,这一温度要高于整体火烧情形下的最高温度(660 K)。

图15 所示为同时刻内胆外表面的温度分布。头部与尾部火烧情形下的最高温为426 K,位于各自火烧区域对应圆肩的上半部分,而中部火烧情形下的最高温仅为388 K,出现在头尾两端圆肩的下半部分。结合图14 分析可知,虽然上浮的高温氢气能够将内胆内表面的温度提高至310~330 K,然而内胆内外两个表面的温度分布情况仍受火焰冲击位置的主导,氢气的传热效应对整个内胆的温度分布情况以及最高温度并无显著影响。

图14 局部火烧780 s时气瓶外表面温度分布Fig.14 Temperature distributions on vessel outer surface at 780 s in localized fire tests

图15 局部火烧780 s时内胆外表面温度分布Fig.15 Temperature distributions on liner outer surface at 780 s in localized fire tests

结合CFRP层、内胆层以及监测点的温升情况分析可知,远离头部区域的火焰对监测点的温升贡献十分小,对局部位置的加热效果却可能比整体火灾更大。可以预见,如果气瓶远离TPRD的位置长时间暴露在局部火焰下,气瓶将因TPRD无法动作在高压下破裂,发生爆炸事故。即使考虑到局部火灾会逐渐发展为整体吞没火灾的情形,在火焰发展至接触到TPRD之前,气瓶局部可能已经升温至材料的燃点、熔点附近,而TPRD温度仅有少量提升,存在较大的破裂风险。

2.4 基于火烧传热的气瓶安全策略探讨

相较于铝合金内胆的III型瓶,由于IV型瓶的内胆材料是高分子聚合物,其比热容大、导热性及耐高温性能差,热量传递到瓶内氢气的效率低,瓶内氢气对流对瓶口温度贡献微小,导致中部、尾部火灾情形下TPRD 不能及时响应,因此,IV型瓶的防火耐热性能设计要求要高于III 型瓶的防火耐热性能设计要求。

常见的汽车火灾中的局部火烧往往会在数分钟内发展为整体火烧,因此,多数高压氢瓶的试验标准都要求在先局部、后整体的火灾条件下进行测试,并要求局部火烧区域布置在距TPRD最远处,以确保气瓶在最危险的火灾情形下也不会破裂。根据前文局部火灾位置距TPRD 越远,对TPRD温升贡献越小的结论,建议从以下几个方面提升气瓶的耐火性能:

1) 增加CFRP层的厚度,一方面延长环氧树脂在高温下分解完全的时间,另一方面在局部火灾发展为整体火灾前尽量隔绝传递到内胆的热量,但碳纤维的大量使用也会增加气瓶的制造成本,同时降低储氢密度;

2) 在气瓶头尾两端均安装TPRD,增加局部火焰与TPRD接触的概率;

3) 介于成本问题,在气瓶头部和尾部表面增加防火保护套是最简便有效的防护措施。

3 结论

1) 在整体火烧情形下,文中所用尺寸的车载IV 型储氢瓶在火烧约13 min 时达到TPRD 启动条件,该时刻内胆最高温度未达到材料熔点,且未发展成环氧树脂的大范围燃烧,因此气瓶能够保持较好的强度。

2) 除了中部火烧情形外,CFRP层及内胆表面的温度最高点均位于气瓶中间高度靠上方、头尾两端的圆肩部位,气瓶最有可能在此处先发生失效。

3) CFRP 层的厚度对内胆温升速率有明显影响,碳纤维缠绕方式的差异可能导致CFRP层局部厚度变小,使气瓶局部的耐火性能降低。

4) 在重力及对流作用下,气瓶受热会使瓶内氢气温度呈现上高下低的分布情况,然而上下位置平均温差不超过5 K,且对内胆表面的温度分布无显著影响。

5) 当仅有一端瓶口安装有TPRD时,远离瓶口区域的局部火灾在发展成整体吞没火灾前,火焰对TPRD温升的贡献极小,因此火烧位置离瓶口越远,TPRD能够在气瓶失效前及时启动的可能性越低,安全风险越高。