盐雾环境下60Si2 Mn 弹簧钢的疲劳裂纹扩展速率及其腐蚀机理研究

2022-02-16黄俊,伍曾,马薇,余剑

黄 俊, 伍 曾, 马 薇, 余 剑

(昆明理工大学建筑工程学院, 云南 昆明 650500)

0 前 言

60Si2Mn 属于弹簧钢,弹簧钢有着优良的综合力学性能,良好的机械加工成型性,大量应用于汽车、农用机械等领域。 铁路轨道扣件弹条所采用的材料为60Si2Mn 弹簧钢。 我国东部沿海城市多,海岸线长,高速铁路沿海建设的里程逐年增加,扣件作为高速铁路中至关重要的组件,可以有效地将钢轨和下部结构连接在一起,但由于其数量庞大,受力周期长,容易出现漏检错检,易发生疲劳破坏从而严重影响到铁路运行安全[1-5]。 虽然在扣件表面往往会涂喷保护涂层从而减少扣件腐蚀情况,但扣件常年处在海洋潮湿环境中,不断经受着Cl-的侵蚀,经过腐蚀的扣件弹条表面会产生严重的腐蚀损伤[6]。 任何腐蚀坑的出现都会严重影响常处于高频振动下的铁路扣件的受力,从而加速产生裂纹甚至断裂。

关于在海洋环境中各种低碳合金钢和不锈钢结构的耐蚀性已有不少学者做过深入的研究[7,8],目前国内外关于60Si2Mn 在海洋环境中的耐蚀性研究较少。Dubois 等[9]将弹簧钢暴露于干湿循环盐雾中,采用拉曼光谱对腐蚀产物进行了表征,发现弹簧钢的耐腐蚀性与腐蚀层上的一种未知氧化物存在明显的相关性,并且铬会促进这种氧化物的形成。 张志坚等[10]采用热扩散渗锌技术在60Si2Mn 表面制备了渗锌涂层,发现保温时间为120 min 的渗锌涂层的结构更加致密;在SO2腐蚀环境下,其腐蚀机理以硫酸盐穴自催化机制为主。 申灏等[11]采用吸入式干喷砂机对扣件进行冲刷服役工况模拟,发现经过不同防锈处理的扣件在不同的腐蚀与冲刷环境下防锈蚀能力的下降程度不同,可以采用该检测方法评价扣件的防锈蚀性能。 杨文茂等[12]分析了在不同温度下制备的60Si2Mn 的化学氧化机理,从而进一步改进了60Si2Mn 的化学氧化工艺。 Li等[13]研究了60Si2Mn-A 和60Si2Mn-B 在工业大气环境中的腐蚀行为,发现2 种材料均具有良好的抗腐蚀性能,在同一腐蚀循环荷载下,60Si2Mn-B 具有更好的耐腐蚀性。 现有文献中对海洋环境下60Si2Mn 弹簧钢扣件的综合服役性能,特别是疲劳裂纹扩展的研究较少,且考虑因素较为单一。

本工作采用室内加速中性盐雾腐蚀试验,模拟扣件弹条在沿海海洋环境下的腐蚀行为。 进一步探究在海洋腐蚀条件下,材料的预制疲劳裂纹扩展情况,同时对其进行腐蚀过程动力学研究,为关于扣件弹条在海洋环境下的疲劳裂纹扩展情况以及腐蚀机理的后续研究提供参考。

1 试 验

1.1 试验材料的性能

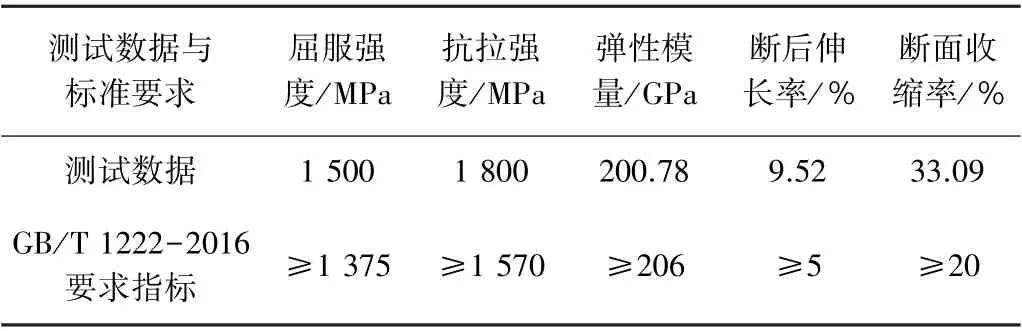

本次试验所用材料为60Si2Mn 弹簧钢,为扣件弹条的主要材料,该弹簧钢合金元素含量低,强度韧性也较好,不易脱碳,回火稳定良好,能很好地满足弹条所需的各种性能。 参照GB/T 228.1-2010“金属材料拉伸试验第1 部分:室温试验方法”[14]进行静态拉伸试验,得到60Si2Mn 弹簧钢的基本力学性能如表1 所示。 由表1 可见,本批次60Si2Mn 弹簧钢满足GB/T 1222-2016“弹簧钢”[15]的基本要求。

表1 试验材料力学性能参数Table 1 Mechanical properties parameters of experimental materials

1.2 测试试样及试验过程

1.2.1 试样的处理

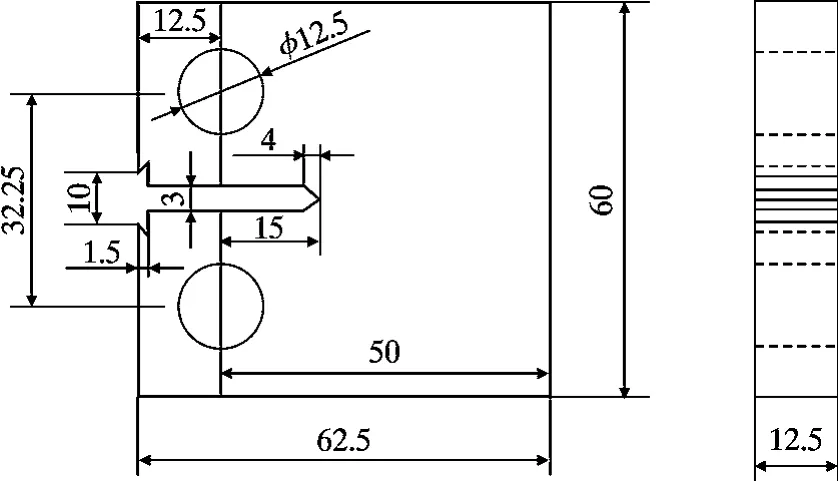

按照GB/T 6398-2017“金属材料疲劳试验疲劳裂纹扩展方法”[16]采用紧凑拉伸(CT)试样,如图1 所示,试样名义厚度为12.5 mm,试样宽度为50.0 mm,缺口尖端预制疲劳裂纹长度为16.5 mm。

图1 紧凑拉伸(CT)试样加工示意图(单位:mm)Fig. 1 Processing diagram of compact tensile (CT) specimen(unit: mm)

1.2.2 试验方法

将试样分为盐雾0,25,40,60,90 d 共5 个批次,每种试验工况至少3 个有效试样,试验开始前对所有试样采用丙酮和乙醇溶液进行清洗并干燥。 将需要盐雾处理的试样参照GB/T 10125-2012“人造气氛腐蚀试验 盐雾试验”放入中性盐雾箱进行处理[17],盐雾溶液为5%(质量分数)的NaCl 溶液,盐雾箱内的温度为(35±2) ℃。

利用失重法测量试样的质量损失速率,将需要进行疲劳裂纹扩展试验的试样取出后洗净吹干,随后采用精度为0.01g 的电子秤对其称重,试样的质量损失速率计算公式见式(1):式中:v为质量损失速率,g/(mm2·d);m0为中性盐雾试验前试样的质量,g;m1为试验后试样的质量,g;A为试样表面积,mm2;t为腐蚀时间,d。

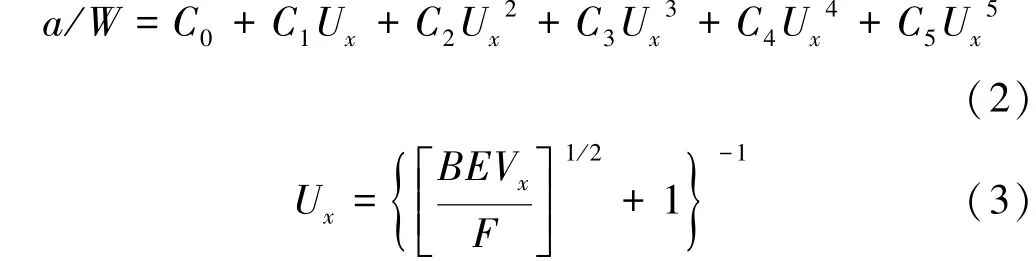

参照GB/T 6398-2017 在MTS 810 电液伺服疲劳试验机上完成疲劳裂纹扩展试验,取应力比为R=0.1[即裂纹稳定扩展阶段中Fmin/Fmax(应力最小值/应力最大值)=0.1],加载频率为20 Hz,在试样开口处放置引伸计,基于柔度法测量裂纹扩展长度, 表达式为:

式中:a为疲劳裂纹长度,W为试样宽度,C0~ C5均按照GB/T 228.1-2010[14]取值,B为试样宽度,E为弹性模量,Vx为测量点的位移,F为应力。

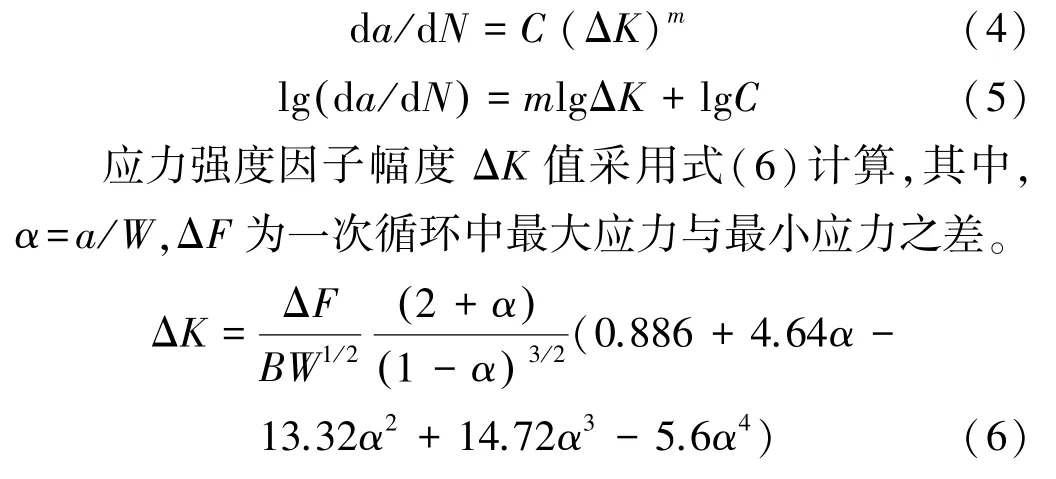

基于线弹性断裂力学,对Paris 公式[式(4)]取对数得到疲劳裂纹扩展速率da/dN(N为循环周次)与应力强度因子幅度ΔK的关系如式(5),式(4)、(5)中,C和m均为疲劳裂纹扩展速率参数。

针对da/dN的数据处理方法有割线法和七点递增多项式法;此外,Smith[18]提出了一种针对da/dN的数据处理方法,简称Smith 法;基于上述几种数据处理方法,贾法勇等[19]采用七点递增多项式法和Smith 法对比分析了20MnHR 结构钢的疲劳裂纹扩展速率;童乐为等[20]采用了七点递增多项式法、Smith 法和割线法对Q460C、Q550D、Q690D 和Q960D 4 种高强度钢母材进行了对比分析。 综合国内外研究发现,七点递增多项式法针对疲劳裂纹扩展数据处理具有更高的精度以及更好的拟合效果,Smith 法次之,割线法最差。 故本工作采用七点递增多项式法处理试验数据。

同时,为保证充分观察到随着腐蚀时间的增加试样表面腐蚀形态变化规律,将进行扫描电镜(TESCAN VEGA3,SEM)观察的试样的腐蚀时间间隔缩小。 将上述盐雾箱中的CT 试样在腐蚀5,15,25,40 d 4 个时间段时分别取出。 取出后首先在室温下自然风干1 h,随后用清水将试样表面的溶液残留物轻轻洗去,用吹风机吹干试样,随即采用SEM 观测试样腐蚀表面的微观形貌,采用XRD(D/Max2200 型)分析试样腐蚀产物。

2 试验结果与分析

2.1 循环周次对比

疲劳裂纹扩展试验的a-N曲线如图2 所示,观察同一工况下的试样的循环周次,发现对于同一工况下的有效试样的循环周次差别不大,因此选取每一种工况下的一个有效试样的循环周次进行对比分析。 疲劳裂纹扩展试验受材料本身的缺陷、加工工艺、试验过程中产生的误差等多重因素的影响,导致疲劳周次试验结果呈现出相当大的摆动性,图2 中试样的疲劳裂纹循环周次就表现出了一定的摆动性,但其循环周次均在33 万周次左右摆动,并且随着腐蚀时间的延长,试样的循环周次并未呈现出疲劳周次减少的变化规律,说明盐雾腐蚀对60Si2Mn 弹簧钢的疲劳周次的影响不大。

图2 疲劳裂纹扩展试验a-N 曲线Fig. 2 a-N curves of fatigue crack propagation test

2.2 质量损失速率

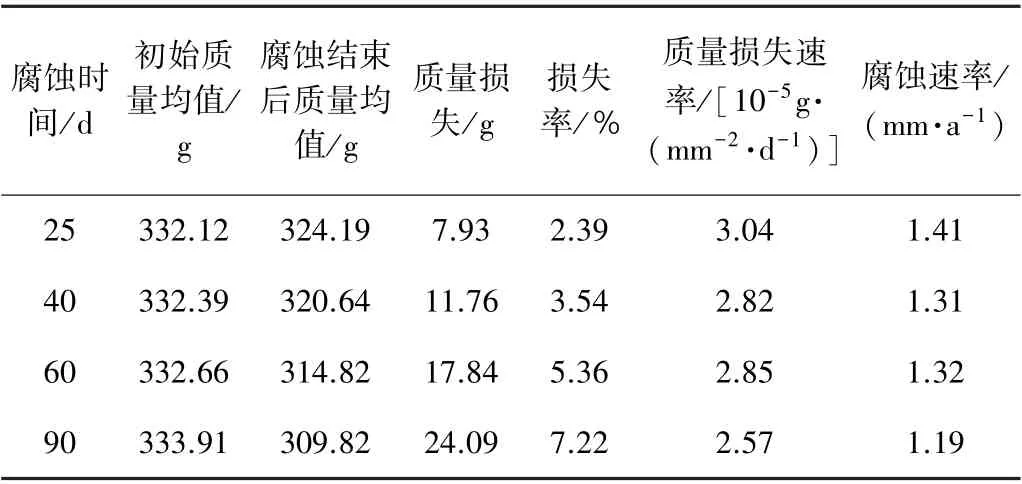

盐雾腐蚀试验质量损失速率测试结果见表2。 从表2 可以看出,随着腐蚀时间的延长,试样的质量损失速率和腐蚀速率都有着下降的趋势。

表2 盐雾腐蚀试验质量损失速率测试结果Table 2 Mass loss rate test results of salt spray corrosion test

文献[21]指出,金属的腐蚀应该满足幂函数R=atn的特征,式中,R为腐蚀失重,t为腐蚀时间,a、n为常数,与腐蚀环境和材料有关。 其中n表示腐蚀产物对材料腐蚀作用的影响,当n<1 时,腐蚀产物对材料的腐蚀具有抑制作用,n>1 时,腐蚀产物对材料的腐蚀具有促进作用。 对表2 中质量损失对腐蚀时间的数据点进行拟合,得到的方程为R=4.035t0.9099,拟合相关系数0.998 5,表明拟合效果良好,拟合式中n=0.909 9<1,说明在材料的盐雾腐蚀试验中,腐蚀产物对材料的进一步腐蚀具有抑制作用,同时腐蚀速率的下降趋势也证明了随着腐蚀时间的延长,材料内部越不容易腐蚀。

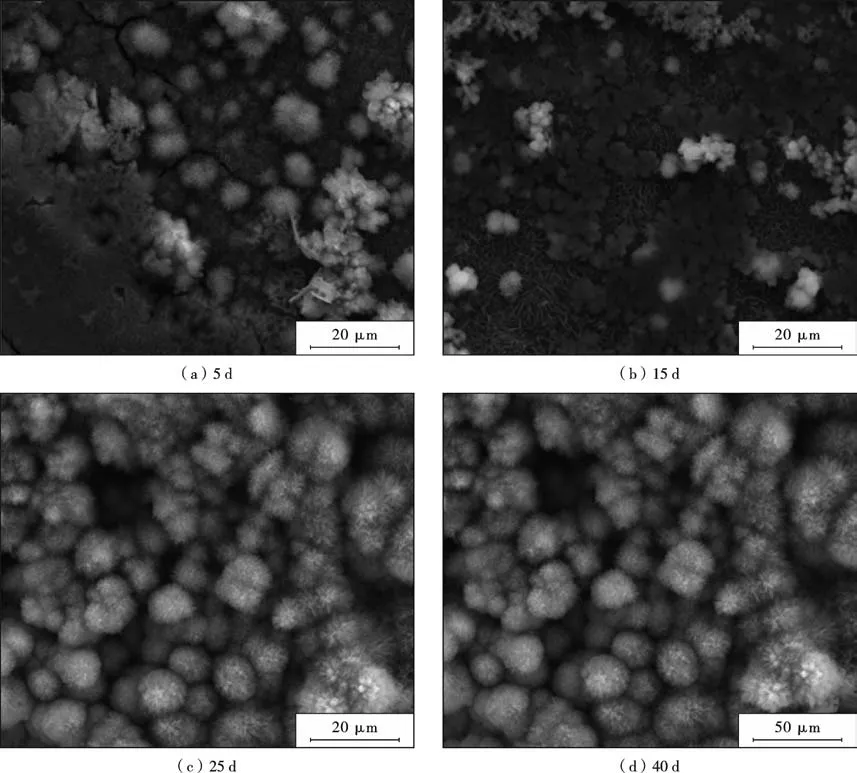

2.3 锈层微观形貌

图3 为试样经过不同腐蚀周期后表面腐蚀产物的微观形貌。 在试样腐蚀5 d 后,试样表面存在大量的团簇状和一定量的针状产物,还存在未被腐蚀区域以及大量的裂纹。 这是由于在腐蚀过程中,前期锈层的不断形成,导致在腐蚀层和基体界面处产生内应力,腐蚀层的变形能力远高于基体金属的,致使试样表面产生大量的裂纹。 图3a 显示试样表面存在未被腐蚀的区域,是典型的非均匀腐蚀现象。 盐雾腐蚀前期一定量的针状产物以及裂纹的存在导致试样在盐雾环境下被大量的Cl-以及氧气不断侵入,致使试样的腐蚀速率较大。 随着腐蚀天数的不断增加,针状产物大量累积逐渐发展成为团簇状,相较于针状结构,团簇状结构具有更加致密的形态(图3b)。 同时,图3b 显示腐蚀15 d的试样表面的裂纹数量急剧减少,这是由于在腐蚀过程中裂纹会被相应的腐蚀产物所填充。 试样在被腐蚀25 d 及40 d 时,大量团簇状产物基本上已经覆盖了整个腐蚀层表面,致密且紧凑的团簇状结构包裹在腐蚀层最外层,使得Cl-、氧气和水等物质难以进入基体,腐蚀产物对基体的进一步腐蚀起到了抑制作用。

图3 试样经过不同腐蚀时间后表面腐蚀产物的微观形貌Fig. 3 Microscopic morphologies of corrosion products on surfaces of samples after different corrosion times

2.4 腐蚀产物成分

图4 为试样经过不同腐蚀时间后形成的腐蚀产物的XRD 谱。 腐蚀5 d 时,腐蚀产物以Fe3O4,γ-FeOOH,Fe2O3·H20, Fe2SiO4为主;腐蚀15 d 时,腐蚀产物以Fe3O4,γ-FeOOH,α- FeOOH 为主,表明此时残留在腐蚀层表面的原硅酸亚铁等物质已随着腐蚀的不断进行而脱落;腐蚀25 d 及40 d 的腐蚀产物和腐蚀15 d 的腐蚀产物相同,随着腐蚀时间的延长,腐蚀产物不断在试样表面累积。

图4 经过不同腐蚀时间后试样表面腐蚀产物的XRD 谱Fig. 4 XRD spectra of corrosion products on surfaces of samples after different corrosion times

γ-FeOOH,α-FeOOH 是不同表现形态的羟基氧化铁,γ-FeOOH 呈针状,α-FeOOH 呈团簇状[22],腐蚀初期,在高浓度的盐雾环境下,大量的Cl-不断侵蚀基体表面,使γ-FeOOH 开始形成,随着腐蚀时间的延长,γ-FeOOH进一步转化为α-FeOOH。 相较于γ-FeOOH,α-FeOOH 具有更致密的结构和更好的稳定性[23],α-FeOOH进一步加强了对腐蚀过程中基体的保护,这和微观形貌的变化是一致的。

2.5 疲劳裂纹扩展试验结果

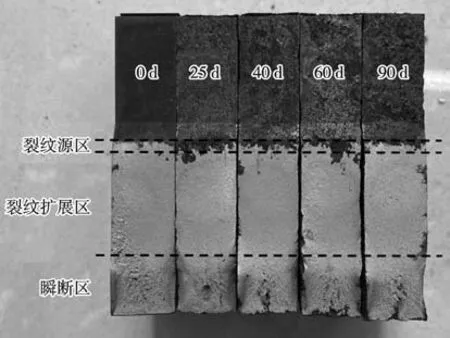

图5 为经过不同腐蚀时间后各个试样的疲劳裂纹扩展宏观断口,图5 中,经过不同腐蚀时间的各个试样的裂纹断口一致,可以划分为裂纹源区,裂纹扩展区和瞬断区。 试样断口处出现了深浅不一的腐蚀坑,随着腐蚀时间的延长,腐蚀坑深度逐渐加深,这也表现出试样的腐蚀由点蚀向非均匀腐蚀发展的趋势。

图5 经过不同腐蚀时间后试样疲劳裂纹扩展宏观断口Fig. 5 Macroscopic fractures of fatigue cracks growth of samples after different corrosion times

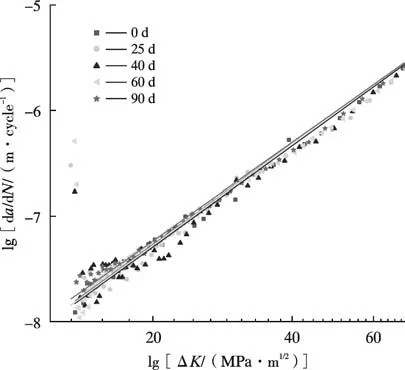

采用七点递增多项式法通过成组数据点来分析盐雾环境下60Si2Mn 弹簧钢的疲劳裂纹扩展情况。 其主要原理是将原始数据的局部数据点拟合成一个多项式。 即对任意数据点i前后各N点,共(2N+1)个连续数据点进行拟合求导,N的取值可为2,3,4,当N取值为3 时即为七点递增多项式法。 同时基于成组数据处理方法(汇总同一工况下的全部数据点),根据式(5)拟合经过不同腐蚀时间的试样的试验数据,得到不同工况下试样的疲劳裂纹扩展速率参数C和m,结果如图6、表3 所示。

图6 不同腐蚀时间下材料的疲劳裂纹扩展速率Fig. 6 Fatigue crack growth rate of materials at different corrosion times

表3 疲劳裂纹扩展速率数据汇总Table 3 Summary of fatigue crack growth rate data

从图6 和表3 中可见,经过盐雾腐蚀后的试样的疲劳裂纹扩展速率与未盐雾腐蚀的试样的疲劳裂纹扩展速率曲线表现出了高度的一致性。 观察图5 可知,经过不同腐蚀时间的试样的疲劳裂纹扩展路径,虽然试样表面有较多深浅不一的腐蚀坑,但裂纹扩展路径与未腐蚀试样的裂纹扩展路径基本相同,在本次试验中,盐雾腐蚀对试样的疲劳裂纹扩展速率没有明显影响,试样表面的腐蚀坑对裂纹的扩展路径没有太大影响。 根据表3 数据,在不考虑盐雾试验的影响的条件下(即腐蚀天数为0 d),由Paris 公式计算得到60Si2Mn弹簧钢的疲劳裂纹扩展速率为:

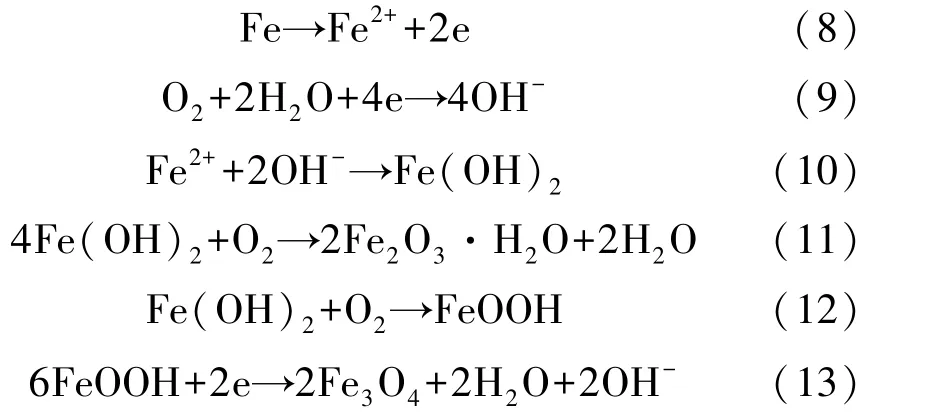

3 腐蚀机理分析

在加速盐雾腐蚀试验下,高浓度的Cl-、氧气与水等物质不断侵蚀基体,致使试样不断发生电化学腐蚀,基体表面的锈层由疏松的γ-FeOOH 不断向致密的α-FeOOH转变,同时锈层不断累积,这是α-FeOOH 不断形成以及Fe3O4不断堆积的结果。

结合腐蚀产物的XRD 谱分析认为,在加速盐雾腐蚀试验中,腐蚀初期,基体表面被暴露在盐雾环境之中,使之迅速被NaCl 溶液覆盖、包裹而形成一层薄液膜,产生电化学腐蚀,此时阳极主要发生Fe 溶解成Fe2+的氧化反应[(式(8)],阴极则发生氧的去极化反应[式(9)],在阳极产生的阳离子向阴极移动,与阴极产生的OH-反应生成Fe(OH)2[式(10)],由于Fe(OH)2不稳定,继续与氧气发生反应,一部分生成氧化铁黄(Fe2O3·H2O)[式(11)],另一部分生成羟基氧化铁(FeOOH)[(式(12)],试样腐蚀初期以点蚀为主,随后点蚀不断扩散形成非均匀腐蚀,随着腐蚀时间的延长,腐蚀层包裹在试样的整个表面,发展为全面腐蚀。 随着腐蚀层的不断增厚,试样进行着与腐蚀初期不同的电化学腐蚀,整个腐蚀过程中,阳极的铁Fe 一直溶解成Fe2+,随着FeOOH 的不断增多,FeOOH 得到电子,生成Fe3O4[式(13)]。

α-FeOOH 较为致密,Fe3O4不溶于水,在整个腐蚀过程中上述2 种物质在试样表面会不断累积,使得腐蚀层表面更加致密,从而防止Cl-侵蚀基体表面。 试样中固有的耐腐蚀元素Cu,Ni,Cr 等可以钝化阳极从而提高基体的电位[13],致使铁的溶解速度减缓,从而提高材料的耐腐蚀性。

4 结 论

通过对60Si2Mn 弹簧钢进行加速中性盐雾试验,讨论了不同腐蚀时间条件下试样的循环周次、质量损失速率以及疲劳裂纹扩展速率的变化,得出以下结论:

(1)随着腐蚀时间的延长,60Si2Mn 试样的腐蚀速率呈下降的趋势,表明试样表面的锈层对防止基体进一步发生锈蚀有很好的抑制作用。

(2)在盐雾腐蚀时间为0~90 d 的范围内,盐雾腐蚀对60Si2Mn 材料的疲劳裂纹扩展速率的影响不大,在不考虑盐雾腐蚀的条件下,得到60Si2Mn 弹簧钢疲劳裂纹扩展速率为da/dN=3.917 42× 10-12ΔK3.1799。

(3)随着腐蚀时间的延长,试样表面的腐蚀由点蚀逐渐扩展为非均匀腐蚀,腐蚀锈层在试样表面不断累积,最终表面的腐蚀产物为Fe3O4、α- FeOOH 以及少量γ-FeOOH,同时由于材料中耐腐蚀元素的存在,使60Si2Mn 有较好的耐蚀性能。