汽车用塑料电镀工艺及产品结构对电镀质量的影响

2022-02-16李巍

李巍

(一汽-大众汽车有限公司,长春130000)

1 前言

随着我国汽车及相关装饰工业的发展,人们消费水平的提高,人们对汽车零部件的外观越来越重视,美观性和时尚性已经成为重点考虑的内容[1-2]。电镀作为一门重要的基础工艺,可以提高被镀件的导电性、导热性,增强镀件的硬度、抗腐蚀性及耐用性[3]。电镀工艺不仅可以显著改善汽车零部件的抗腐蚀能力和抗冲击能力,还能起到美化外观的作用,满足消费者的需求[4]。

电镀作为生产加工中较为基础的环节,电镀的效率和质量直接影响着电镀件的质量和使用,电镀件的质量又直接影响产品的整体效果。严控及改善不良因素对电镀工艺的影响可有效提高电镀质量及产品的综合性能。影响电镀质量的因素可以分为2个方面,即内部因素和外部因素[5]。内部因素主要指在电镀内部环节中存在的影响因素,如预处理、电镀药液的使用及各种工艺条件。外部因素则是指产品设计过程中的各种因素,例如零件的形状、尺寸及零件表面的质量,都会直接影响电镀的质量。

基于上述背景,本文从电镀工艺的基本流程出发,分别从镀前处理、电镀及镀后处理3个阶段,分析了电镀设计中各个步骤的原理及作用。针对影响电镀质量的外部因素,分别从壁厚、盲孔及出模方向方面分析了产品结构对电镀质量的影响,并介绍了相应的改善措施,以提高电镀工艺的质量。

2 电镀工艺流程

电镀流程一般包括预处理、电镀及镀后处理3个阶段。预处理流程主要针对塑料材料的零器件进行处理,使塑料零件具有导电性便于进行电镀。电镀过程主要包括各种电镀液的使用和电化学的基础应用。镀后处理则包括水洗、钝化、干燥对半成品或成品镀件的后期处理。

2.1 预处理流程

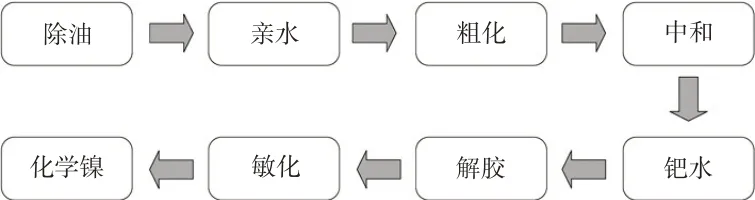

预处理流程如图1所示[6]。

图1 预处理流程[6]

粗化是塑料电镀最关键的工序之一,其目的是对塑料镀件的表面进行氧化和蚀刻,使材料表面呈现微观粗糙。粗化过程是使用包含铬酸、硫酸等强性酸的粗化液对待镀器件进行处理,溶解ABS塑料中的丁二烯成分,并使零件表面具有亲水性,达到粗化的目的。粗化可以大大增加镀层与基体材料的接触面积,提高镀件表面与镀层的结合能力,以便于在后续工序中电镀各种金属镀层。

因为ABS塑料制品表面所吸附的胶体钯不具有催化性,所以在进行化学镀镍前,需要对基体材料进行解胶,即利用解胶剂清除塑胶表面的亚锡离子,使金属钯裸露出来。金属钯在化学镀镍中起到催化剂的作用,促进化学镍层的形成。解胶的时间不宜过长或过短,防止造成漏镀、上镀等现象。

解胶后,在金属钯的催化作用下,使镍离子与亚磷酸钠进行氧化还原反应,并在零件表面形成一层金属镍层,使非导体材料变成导体,即化学镀镍。经过化学镀镍处理后,塑料材料具有了导电性,以便于接下来电镀各种金属。无电化学镀层比一般的电镀速度慢,其成本也相对高于电镀。因此,化学镀层达到一定厚度后,立即使用电镀(预镀)来继续增加镀层厚度,进而增加镀层的耐腐蚀性。

2.2 电镀流程

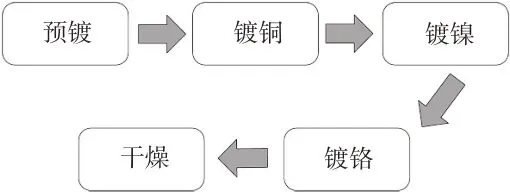

电镀流程如图2所示[7]。

图2 电镀流程[7]

预镀是指预镀镍(瓦特镍),其作用是在材料表面形成致密的金属镍层,起到平整材料表面、加厚化学镀后材料表面所生成的镍层、增加材料的导电性的作用。预镀后继续进行电镀镀铜,铜镀层具有很好的延伸性,可有效防止镀层断裂,提高镀层韧性。其中铜含量在99.95%以上的电镀液称为光亮铜,与普通镀铜相比,光亮铜电镀所得到的颜色更红且带有光泽,可以提高零件表面的光亮度和平整度,为零件提供较好的外观。

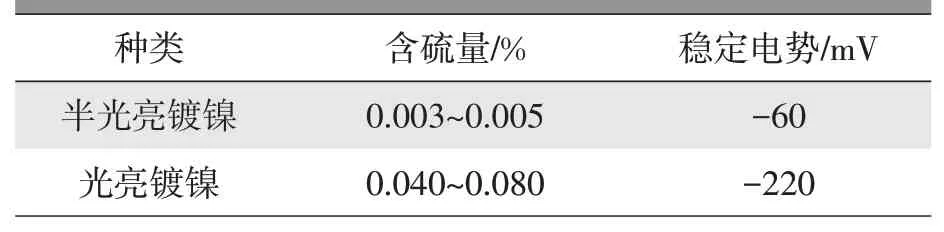

镀铜后继续进行多层镍镀,主要包括光亮镍镀、半光亮镍镀及镍封。镀镍的作用是为了整平镀层,并通过增加光亮镍与半光亮镍层间电势差,进一步提高零件耐腐蚀性。其中光亮镀镍及半光亮镀镍的稳定电势如表1所示。镍封也称复合镀镍,是在光亮镍电解液中加入有机物固体小颗粒,颗粒为非金属,不具有导电性,可在制品表面形成由金属镍和非金属固体颗粒组成的致密镀层,从而起到降低镀镍层的孔隙率和内应力的作用。

表1 稳定电势比较

镀铬即在镍封层上进行铬沉积,形成金属铬层。由于镍封层上的非金属微粒不导电,所以金属铬无法在这些微粒上沉积,最终得到的铬层会呈现出许多微孔,即微孔型铬层,简称微孔铬。与常规铬相比,微孔铬层具有良好的化学稳定性和更强的硬度,进一步起到防护和修饰零件外观的作用,两者性能比较如表2所示。

表2 常规铬与微孔铬性能比较

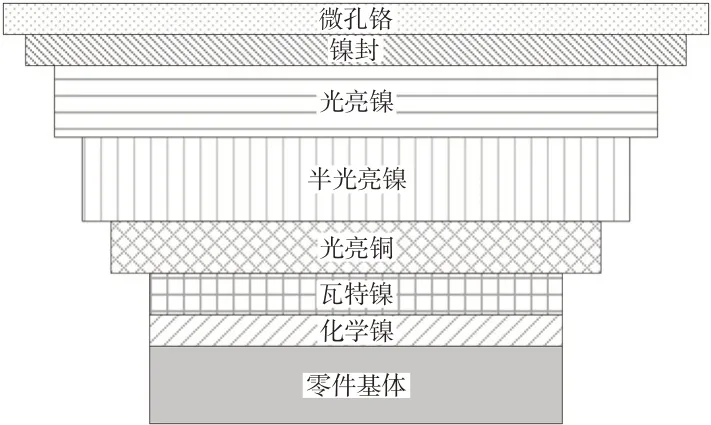

经过镀前处理、化学镀及多层电镀后,在原有零件表面上沉积出不同材质的镀层,最终达到防护、装饰或修复零件的目的[8]。根据材料、电镀液及电镀时间的不同,镀层的厚度大约在0.06~0.10 mm之间,电镀各个镀层如图3所示。

图3 各金属镀层示意

2.3 镀后处理

电镀后处理主要包括水洗、干燥、出光、钝化、抗变色处理、防锈处理。水洗主要是为了彻底清洗镀件表面残留的镀液,防止镀液腐蚀镀层或污染其它镀槽中的镀液。出光是对镀层进行进一步处理,使镀层更加光亮。钝化是使镀层表面生成致密的氧化膜,提高镀层的耐蚀性。抗变色和防锈处理是使镀层在以后的长期使用和储存过程中不变色、不生锈。干燥则是在清洗镀件后立刻进行的工作,同样是为了防止残留的电解质或镀液腐蚀镀层。

3 产品结构对电镀质量的影响

汽车零部件中塑料产品能否顺利完成电镀及镀件的质量好坏,首先取决于产品本身结构的设计及基材的选用。为了更高效地电镀每个金属镀层,提高电镀层及镀件的质量,应确保待镀零件表面无缺陷、无明显的内应力及定向组织结构。分析和严控产品本身结构设计对电镀质量的影响并采取相应措施,才可以确保各个电镀步骤的顺利进行。

3.1 锐边及尖角结构

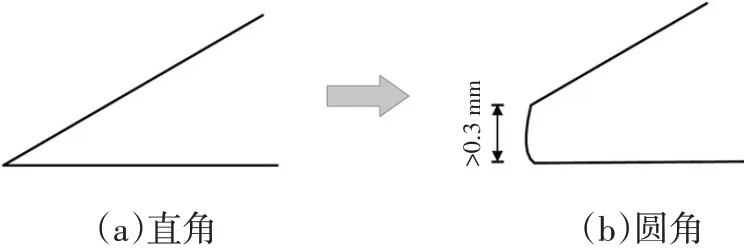

由于边际效应,零件的尖端部位会产生较大的内应力,导致镀件在电镀过程中开裂。且在零件的棱角、尖端部分更容易聚集电荷,电流较其他地方更大,容易产生毛刺、烧焦、结瘤现象[3]。为了减少上述现象对电镀质量的影响,在进行零件设计时,应使用一定的圆角代替锐角或直角棱边,且圆角的弦长L≥0.3 mm,如图4所示。

图4 尖端圆角化

3.2 壁厚

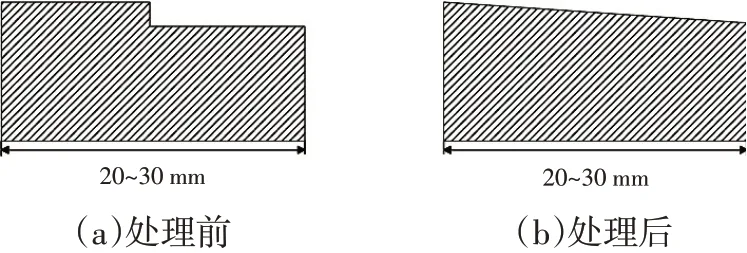

在产品设计过程中,镀件应具有较为适中的壁厚。如果壁厚过薄,其在加工或使用过程中容易发生形变,导致镀层脱落;如果壁厚过厚则浪费原材料。同时零件需要具有一定的强度,产品壁厚应介于1.5~3.5 mm之间,且应尽量保持产品壁厚的均匀,不同位置的厚度差应不超过2 mm,避免壁厚突变引起的收缩现象。如图5所示,可使用斜面过渡防止壁厚突变,过渡长度控制在20~30 mm。

图5 壁厚过渡

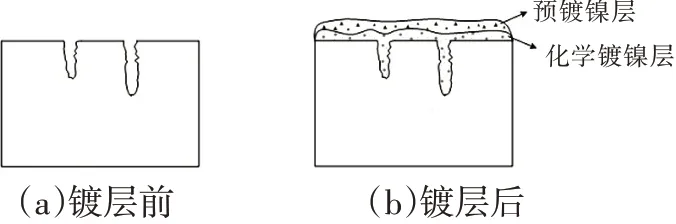

3.3 盲孔结构

电镀零件表面应避免存在盲孔结构。在使用镀液进行电镀的过程中,盲孔中会遗留未洗干净的电镀溶液,造成溶液间的互相污染,严重影响电镀质量[9]。为避免出现盲孔,可在化学镀、预镀过程中填补盲孔,使零件表面平整后再进行电镀,如图6所示。

图6 填补盲孔

3.4 相邻结构

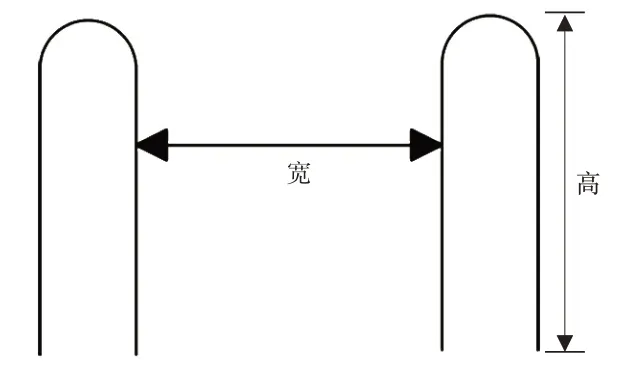

当零件结构存在2个或多个相邻部位时,因为电镀件都是导电的,需要注意2个相邻结构间的安全距离,防止电镀时出现镀层不均匀等现象。为避免上述现象出现,应保证2个互相影响的结构的宽高比>2∶1,如图7所示。

图7 相邻结构

3.5 内角结构

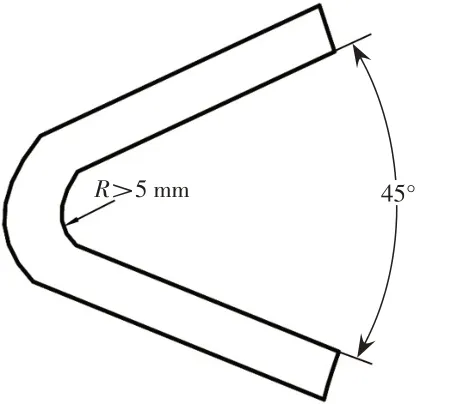

若零件存在角度较小的内角,其在电镀过程中,由于凹陷区域电流密度相差较大,影响镀层的结合力,导致镀层不均匀,甚至分裂。因此,镀件在设计时,应使镀件内角>45°,且圆角半径R>5 mm,如图8所示。

图8 内角结构

3.6 脱模角度

塑件的设计要使塑件在沉陷时易于脱模,否则强行脱模时会拉伤或扭伤镀件表面或造成塑件内应力而影响镀层结合力。因此在镀件进行脱模时,应使分型线与出模方向的夹角≥60°,即可有效避免上述现象。

4 结束语

电镀作为机械制造行业中不可或缺的加工环节,在我国的电子领域具有极其重要的作用。但一些影响电镀质量的因素往往在加工过程中被忽略,导致电镀质量的下降。当电镀质量出现问题时,多数情况下会在工序中寻找出现问题的原因,反而忽视了外在因素及产品本身对电镀的影响。为了更好地保证电镀工序的高效进行,不仅需要严格把控电镀工序中的各个环节,还要分析和改善产品结构对电镀质量的影响。随着电镀技术的越加完善,其在各种工业的生产加工中占据着举足轻重的位置,严格把控影响电镀质量的各种因素,对提高电镀产品质量具有重要意义。