柴油-含水乙醇乳化燃料液滴的微爆现象研究

2022-02-16赵建斌张小卿徐成佳

赵建斌,张小卿,徐成佳

(1.上海船舶设备研究所,上海 200030;2.上海交通大学海洋工程国家重点试验室,上海 200240;3.上海交通大学高新船舶与深海装备开发协同创新中心,上海 200240)

0 引言

微爆是用来描述两种以上不同沸点组分的混合液在受热蒸发或燃烧过程中出现的剧烈破碎现象,最早由Ivanov提出。相关研究表明,微爆现象的存在有利于促进混合气的二次雾化,从而改善燃烧与降低排放。因此,微爆现象从提出后就受到了广泛的关注。Lee和Zeng等通过数值分析发现微爆可以使喷雾的二次破碎液滴所占的空间更大,从而有利于油气更充分地混合,进一步改善燃烧。Shinjo等研究指出,由于喷雾射流中发生多次微爆现象,使得喷雾破碎雾化效果明显改善。Jeong等利用高温炉悬挂单列液滴群的试验装置对液滴的微爆现象和自着火性能进行了研究。

由于微爆现象的复杂性,对于微爆数学模型的研究相对较少。到目前为止,几乎还没有一个完全通用的数学模型可以描述不同混合溶液的微爆现象。Avedisian和Glassman早期提出了一个微爆数学模型,到现在仍然被很多文献参考应用。Zeng等根据Avedisian-Glassman数学模型用数值分析方法对内燃机中多组分燃料的蒸发过程进行了研究,取得了比较好的研究结果。但是Li等却通过试验观测研究分析,对上述模型提出了质疑,指出模型中关于成核速率的理论值与试验观测值相差很大。

另外,生物乙醇作为一种碳中性燃料和可再生能源,被认为在柴油机中作为清洁替代燃料具有巨大的潜力。但是,受产量限制,目前生物乙醇主要与化石能源混合后用于发动机上。而相关文献研究指出,提炼获取含水乙醇比高纯度乙醇可以大大节省成本。但是,由于乙醇具有高亲水性,容易导致混合物分层。因此,含水乙醇乳化燃料与柴油进行混合时,需要加入表面活性剂,形成柴油-含水乙醇乳化燃料,研究表明乳化燃料可以较长时间保持稳定状态。因此,近年来对柴油-含水乙醇乳化燃料的研究越来越多。

尽管如此,关于柴油-含水乙醇乳化燃料的微爆现象的研究却相对较少,也没有一个通用的数学模型来描述柴油-含水乙醇乳化燃料的微爆现象。文中利用文献提出的柴油-含水乙醇微爆数学模型,进一步用水和含水乙醇的过热极限进行乳化燃料计算并验证,同时与试验观测结果进行对比,验证了模型的可靠性。最后,还对柴油-含水乙醇乳化燃料微爆的一些其他特性进行了研究。

1 微爆数学模型

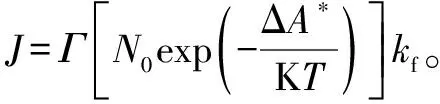

根据Avedisian-Glassman数学模型,液体分子的成核速率可以表示为:

(1)

式中:为成核速率;

为调整系数;

为分子数密度;

K为玻尔兹曼常数;

为温度;

为分子碰撞频率;

Δ为分子自由能。

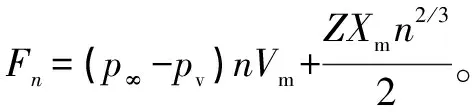

根据文献提出的分子间作用力模型,分子的能量只有在大于吉布斯自由能和分子势能之和时,才能挣脱束缚成为活化分子,对应的温度就是过热极限,模型可表示如下:

(2)

式中:为分子间势能;

为环境压力;

为饱和蒸汽压;

为分子数;

为分子的配位数;

为有效体积。

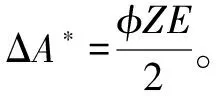

然而,由于含水乙醇乳化燃料分子结构不规则,对于式(2)所示模型不适应。但是,由于范德华力的能量远小于氢键的能量,因此其活化能可以用式(2)的分子组氢键能量之和来表示。对于含水乙醇乳化燃料,水分子可以形成4个氢键,乙醇分子可以形成3个氢键,总自由能可表示如下:

(3)

式中:为氢键键能;

为调整系数。

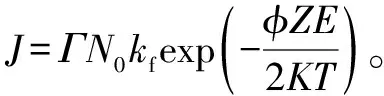

将式(3)代入式(1)可以得到修正的数学模型如下:

(4)

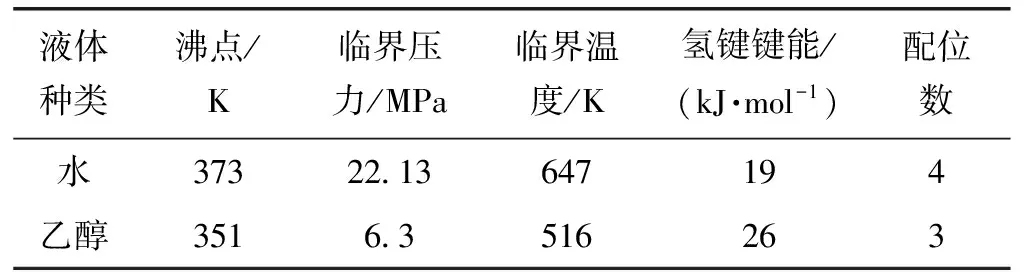

模型的一些具体参数的计算和选取可以参考文献[24]。表1列出了水和乙醇的热力学参数,如沸点、临界参数,水和乙醇在饱和状态下的热力学参数可参考热力学性质表。

表1 水和乙醇的热力学参数

2 试验装置

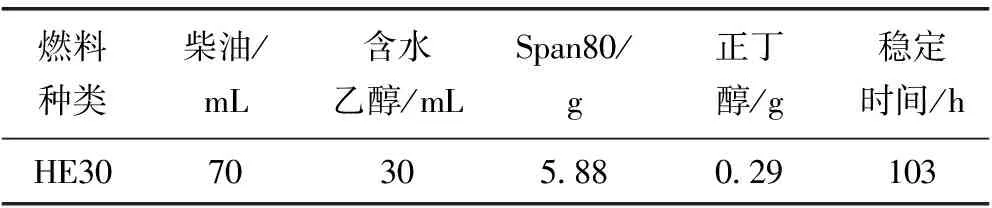

文中使用的柴油-含水乙醇乳化燃料是以20%的含水乙醇和 #0柴油为原料,以Span80和正丁醇分别为表面活性剂与乳化剂混合配制而成。含水乙醇乳化燃料的配制工艺流程可以参考文献[21]。文中HE30表示以30%体积分数的含水乙醇与柴油混合配制而成的乳化燃料,此命名规则同样适合其他含水乙醇乳化燃料,如后面使用到的HE40。表2给出了HE30的含水乙醇乳化燃料各组分含量以及稳定时间,更多有关含水乙醇乳化燃料的物化性质可以参考文献[21]。

表2 乳化燃料组分比例及稳定性

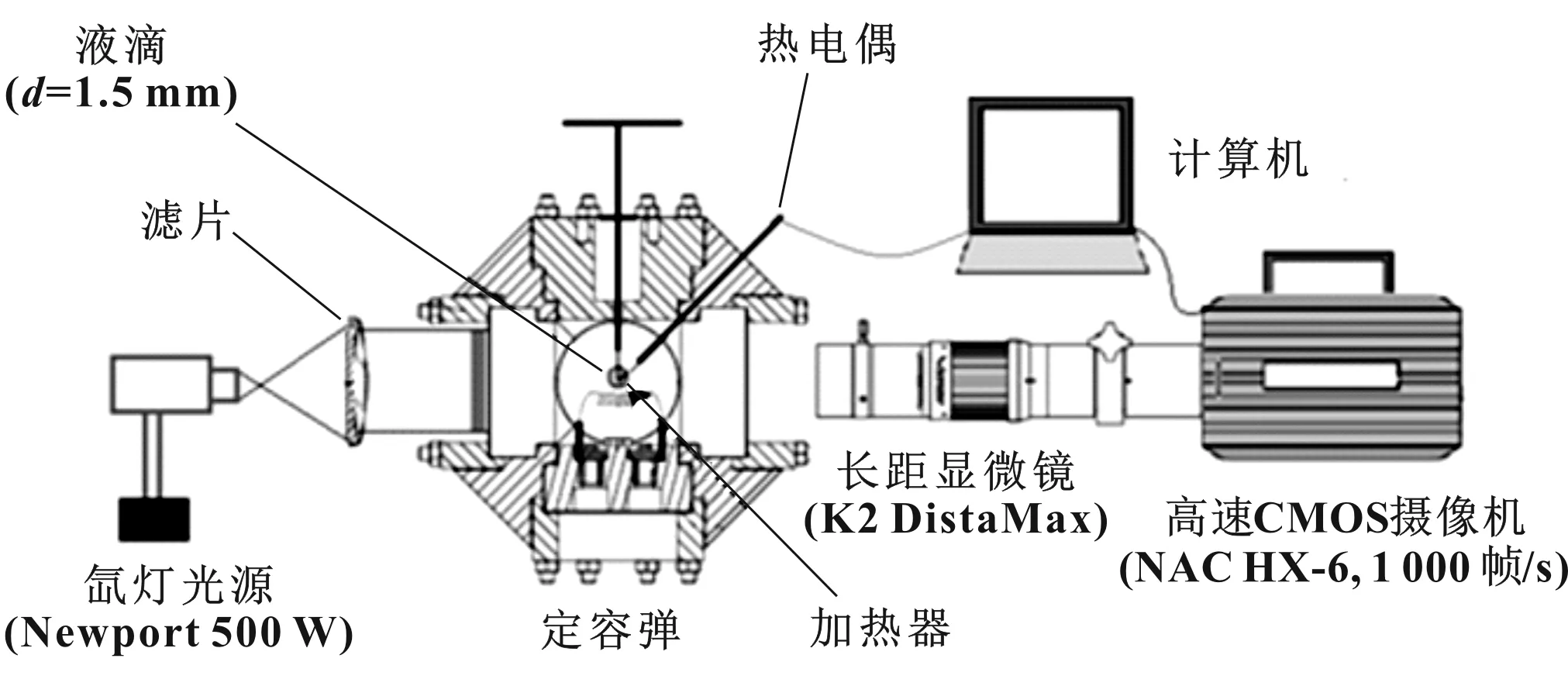

文中采用挂线法作为液滴发生装置,液滴微爆的试验装置如图1所示。采用直径为0.2 cm的镍丝作为悬挂线丝,含水乙醇液滴是由一个3 μL的微升注射器产生的,液滴直径约为1.5 mm。液滴用镍丝悬挂放置在一个定容加热容器中,为了形成较为稳定均匀的温度环境,定容加热器四周用铜块进行预热,使定容加热器中的温度维持在120 ℃。试验开始后,再用热电偶对液滴进行加热,直到液滴发生微爆现象或蒸发完毕。试验将对液滴发生微爆现象时的温度进行记录。而液滴的微爆或蒸发过程用阴影法高速显微摄影系统进行观测记录。其中,相机采用一台1 000 帧/s的高速CMOS摄像机(NAC HX-6),配有长距显微镜(K2-DistaMax),试验光源采用氙灯光源(Newport 500W)。每个测试工况点重复测量5次。

图1 液滴微爆的试验装置

3 结果与分析

3.1 微爆温度边界条件

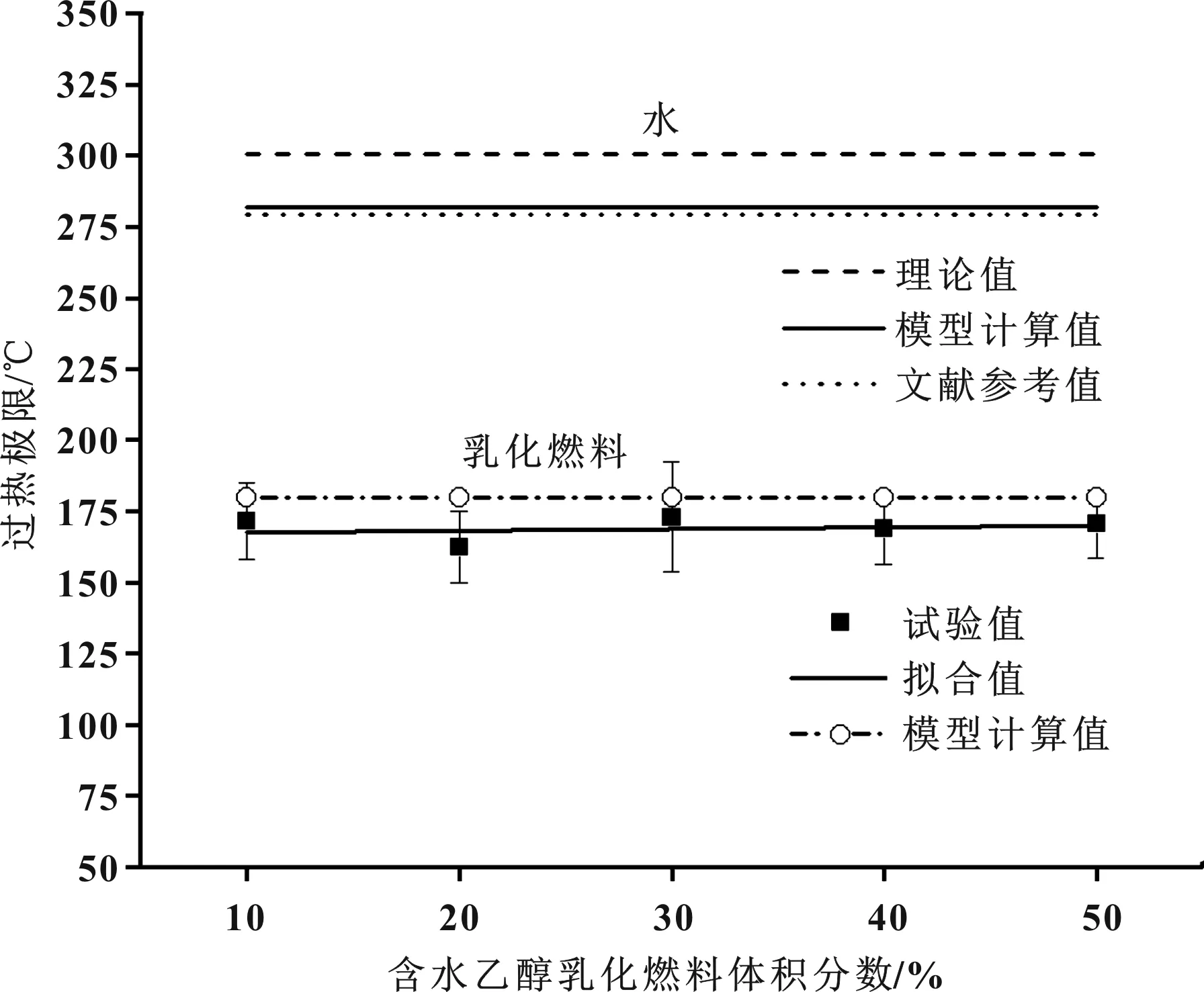

根据微爆原理,当轻质组分达到过热极限温度时才会发生微爆,因此求解微爆的温度边界条件就是要求解混合液中轻质组分的过热极限。对于柴油-含水乙醇乳化燃料,主要就是要找到含水乙醇的过热极限。根据第1节中提出的微爆数学模型,分别计算了在常压下含水乙醇和纯水的过热极限分别为180 ℃和280 ℃,为了验证模型的正确性和精确性,需要把模型计算结果与试验值进行对比。

对于纯水,可以查纯水的热力参数性质表得到其理论过热极限为300.5 ℃,而根据相关文献的研究结果可知其过热极限为279.5 ℃,如图2所示。由此可见,此模型跟以往文献研究结果非常接近,而跟理论值存在约7%的误差,这可能跟模型中成核速率和调整系数值的选取有关。

为了进一步验证模型的正确性,文中对柴油-含水乙醇乳化燃料液滴进行了微爆观测试验。根据不同的含水乙醇乳化燃料分别进行观测试验,其结果如图2所示。由图可知,试验测量结果与模型计算值非常接近,两者相差不到10 ℃。这主要有两个方面的原因:①试验装置中采用热电偶来测量液滴温度,数据显示可能存在一些延迟;②采用了镍细丝悬挂液滴,可能会使液滴受热不均而造成局部非均匀成核,从而降低过热极限。

图2 水与含水乙醇乳化燃料(HE30)的过热极限

由此可见,忽略一些试验条件的影响,由图2可知模型计算值与试验值、理论值和文献参考值相比较,都在误差可以接受范围内,从而说明此微爆数学模型对于计算含水乙醇乳化燃料是可行的。

由图2中的虚线可知,含水乙醇乳化燃料的过热极限值取决于乳化燃料轻质组分的类型,而与乳化燃料中各组分的比例无关。将各试验工况点的过热极限观测值拟合成曲线,由曲线可知乳化燃料中不同比例的含水乙醇对过热极限影响不大。但是,乳状液中组分的比例可能会对微爆炸的强度产生影响。

3.2 微爆现象观测试验

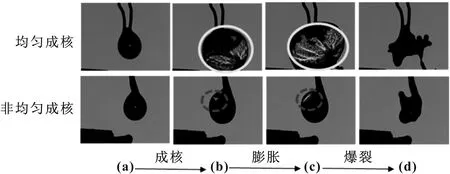

含水乙醇乳化燃料液滴的蒸发及微爆现象观测试验过程如图3所示。以HE30为例,整个液滴的蒸发过程可以分为3个不同阶段:第一阶段是无水层的形成和成核过程,如图3(a)所示。在这一阶段,可以看到轻质组分从液滴外表面迅速逸出。这个过程与微爆不同,此时逃逸出液体表面的是轻质组分,而微爆炸裂出的是乳化燃料小油滴,是油滴的一部分。此阶段逸出的轻质组分形成一个个很小的球体,呈半透明状悬浮在环境中。第二阶段是膨胀过程,如图3(b)和图3(c)所示。在此阶段,液滴内部的过热轻质组分液滴分子吸附在第一阶段形成的气核上。随着加热过程进行,气泡就不断地生长,此时气泡外的液滴也在涡流的扰动下不停运动,使得气泡的大小和形状不断地发生变化。当扰动值达到临界值时,液滴就会发生微爆,这就是蒸发过程的第三阶段,如图3(d)所示。理论上,液滴温度在达到轻质组分的过热极限时就会发生微爆。

图3 含水乙醇乳化燃料(HE30)液滴蒸发及微爆现象观测试验过程

如图3所示,试验过程中观测到了均匀成核和非均匀成核两种不同类型的成核过程,它们导致的微爆现象也完全不同。对于均匀成核过程,内部气泡出现在液滴的中心位置,如图3中的白色实线圆圈。一旦气泡形成,就会在短时间内迅速膨胀,达到过热极限温度时,整个液滴突然爆炸成小液滴散开,微爆过程也将结束。对于当非均匀成核过程,气泡出现位置不在液滴的中心,如图3灰色虚线圆圈所示。由于气泡离液滴表面较近,通常没有足够的时间发展成大气泡,从而导致局部的膨胀过程。

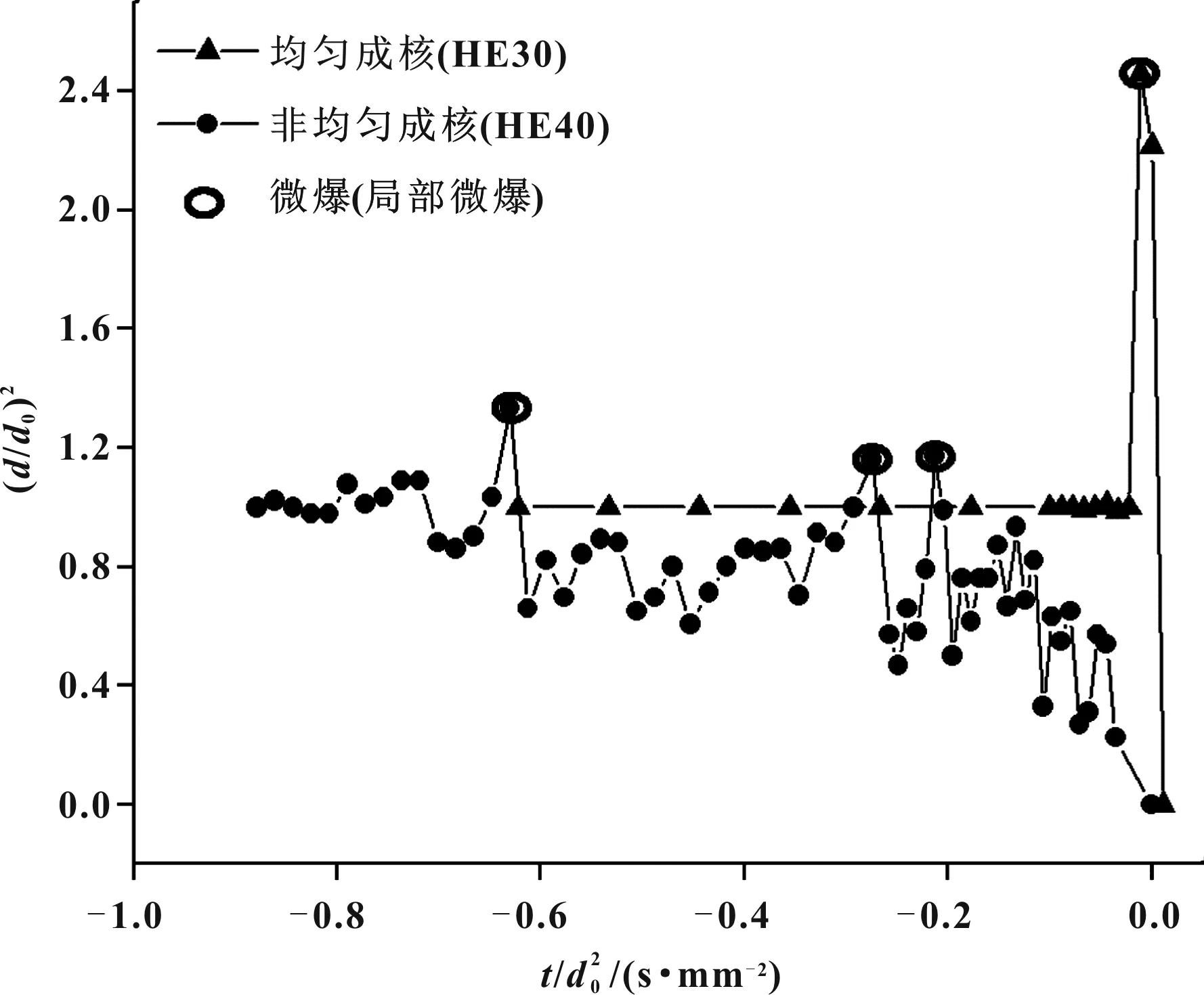

图4以HE30和HE40为例,表示均匀成核和非均匀成核两个不同蒸发过程的乳化液滴直径随蒸发时间的变化过程,在此以液滴测量直径与初始直径比值作为液滴膨胀程度量度。可以清晰地看到,对于均匀成核过程液滴直径在加热初始阶段通常没有很大变化,而一旦气泡产生,液滴直径就会急剧胀大,然后突然爆裂,这时直径变化率很大,表明微爆强度也较大;而对于非均匀成核过程,液滴直径反复变化波动,表明液滴不稳定,会发生多次膨胀或局部微爆过程,但每次局部微爆强度与均匀成核过程形成的微爆强度要小很多。

图4 均匀成核与非均匀成核过程对比

3.3 微爆的影响因素分析

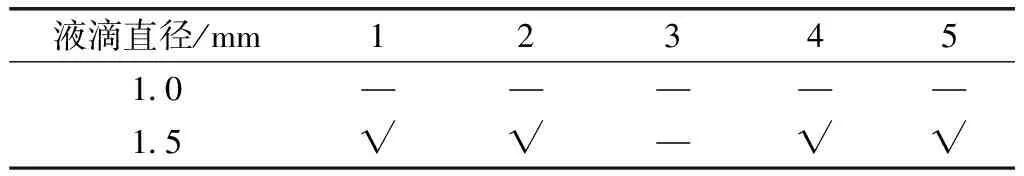

为了研究液滴直径对微爆发生的影响,采用两种不同尺寸的HE30液滴进行了试验,一组液滴直径为1.5 mm,另一组液滴直径为1.0 mm。每组进行5次试验,结果1.0 mm液滴组全都没有观察到微爆现象,而1.5 mm液滴组观察到了4次微爆现象,试验结果见表3。试验结果不能说明小直径液滴的微爆温度边界条件降低,因为根据图2可以看出,对于同一种轻质组分的液体,其理论上微爆温度边界条件是相同的。这里可以用蒸发速率的差异来解释,小液滴的比表面积较大,蒸发速率快,在液滴内部还未达到过热极限时就已经蒸发完毕,因而无法达到发生微爆的温度边界条件。

表3 两种不同尺寸的HE30液滴微爆试验观测结果

关于乳化燃料组分对微爆的影响,前面已经分析轻质组分比例对微爆温度边界条件没有影响,但和文献研究结果一样,乳化燃料的轻质组分与重质组分的比例对微爆发生后的强度有重要影响。一般当轻质组分和重质组分的比例接近1∶1时微爆强度最大。这是因为微爆的产生需要轻质组分达到过热极限后迅速膨胀撑破重质组分外膜,反过来要求重质组分需要有足够的包裹力,所以无论哪种组分过少,都无法形成剧烈的微爆。

文中在进行过热极限计算时忽略了乳化剂的影响。但是在试验过程中明显可以看出乳化剂对微爆发生的影响。试验过程对于一些放置时间很长的乳化液由于分层及乳化剂沉积,这时上层的乳化液反而更容易发生微爆。为了进一步证实乳化剂的影响,对未添加乳化剂的含水乙醇与柴油的混合液液滴进行了相关的试验,也发现更容易出现微爆现象。通过分析,可能是乳化剂增加了乳化燃料分子的界面能,使得小分子团可以稳定存在,这样就提高了分子汽化时的自由能,不利于微爆的产生。

4 结论

文中利用修正的柴油-含水乙醇乳化燃料的微爆数学模型,计算了水与含水乙醇的过热极限,并与试验值进行比较。同时进行了微爆观测试验,分析了微爆发生的影响因素,得出了以下结论。

(1)常压下,水与含水乙醇的过热极限分别为280 ℃和180 ℃,与试验观测结果符合较好,说明含水乙醇乳化燃料微爆温度边界条件的修正数学模型的有效性。

(2)含水乙醇乳化燃料的过热极限取决于乳化燃料轻质组分的类型,而与乳化燃料中各组分的比例无关,组分比例只对微爆强度有影响。

(3)试验观察到了均匀成核和非均匀成核两种蒸发过程,均匀成核出现一次典型而强度较大的微爆,而非均匀成核出现多次局部微爆。

(4)液滴大小和乳化剂影响含水乙醇乳化燃料液滴微爆的发生。通常液滴直径越小,发生微爆的可能性越小,同样添加乳化剂也降低乳化燃料发生微爆的概率。