基于热-应力耦合分析的钢筋锈蚀作用下隧道衬砌结构性能劣化规律研究

2022-02-15李永珑刘新华张志强

李永珑,刘新华,张志强,陈 宇

(1.西南交通大学交通隧道工程教育部重点实验室,成都 610031; 2.西南交通大学土木工程学院,成都 610031; 3.中国铁路设计集团有限公司,天津 300251)

引言

钢筋混凝土衬砌结构因其强度高、整体稳定性好、施工技术成熟等优点成为隧道工程内应用最为广泛的衬砌结构形式。近年来,钢筋混凝土结构的弊端不断凸显,由于早期隧道工程中忽视钢筋混凝土结构耐久性问题,导致钢筋混凝土衬砌结构在达到其预定服役年限前便产生严重劣化甚至失效现象。因此,钢筋混凝土衬砌结构耐久性研究已成为当今国内外专家学者及工程技术人员亟待解决的重要问题[1-3]。

钢筋混凝土衬砌结构作为隧道主体承载结构,在运营服役过程中受外部荷载及环境影响,其内部钢筋受氯离子长期侵蚀作用不可避免出现锈蚀损伤现象[4]。钢筋锈蚀不仅降低了钢筋承载性能,还破坏了钢筋混凝土间原有黏结性能;同时其锈蚀产物堆积导致钢筋外围混凝土产生锈胀裂缝,引起混凝土承载性能损伤,最终导致钢筋混凝土衬砌结构在长期服役过程中产生整体承载性能劣化,严重影响衬砌结构的安全耐久性[5]。

钢筋锈蚀本质是在钢筋与混凝土界面间形成一层松散的氧化产物,破坏钢筋与混凝土原始的胶结作用[6]。同时,由于锈蚀产物体积往往数倍于钢筋原有体积,锈蚀膨胀效应将对钢筋周围混凝土产生环向拉应力,降低了混凝土对钢筋约束紧箍效应,而在较高锈蚀率水平下,混凝土内部将产生微小裂缝,进一步降低了整体性能[7]。

针对钢筋锈蚀作用下混凝土结构性能劣化问题,国内外学者进行了诸多研究。YANG等[8]基于三维刚体弹簧模型研究了锈蚀引起的黏结性能劣化;YAZARLU等[9]采用离散元方法研究了不同锈蚀率下钢筋混凝土梁的黏结行为特性;YUAN等[10]通过室内试验和数值模拟探究了锈蚀对近海桥墩力学性能的影响;AMALIA等[11]基于三维刚体弹簧元法再现了腐蚀产物扩散对裂纹的影响;AL-SIBAHY等[12]通过室内试验研究了锈蚀条件下自密实混凝土构件的黏结强度变化行为;MICHELE等[13]提出了一种基于混凝土表面裂缝宽度的评估锈蚀后黏结性能损失的方法;ZHANG等[14]基于室内实验建立了锈蚀条件下隧道衬砌劣化模型,以评估衬砌的腐蚀程度及安全性能;胡志坚等[15]建立了考虑混凝土的拉伸软化和损伤效应的有限元计算模型,研究不同因素对混凝土开裂的影响;邢国华等[16]基于桁架-拱模型建立了一种预应力混凝土梁承载力计算方法,并通过室内试验进行了验证;达波等[17]对8根珊瑚混凝土梁进行了抗弯试验,探究了钢筋锈蚀对其抗弯性能的影响;郑勇波等[18]建立了盾构三维数值精细化模型,以此研究钢筋锈蚀对隧道纵缝接头抗弯力学性能的影响;韩兴博等[19]提出一种考虑时间与参数不确定性的衬砌可靠度分析模型,并通过蒙特卡洛法对其准确性进行了验证。

综上,现有研究多为锈蚀钢筋混凝土拉拔试验及梁式试验,试验方法受通电条件限制,锈蚀率无法准确控制,造成结果离散性偏大;另外,钢筋与混凝土界面的内部滑移值测定存在较大难度,大多数试验都无法获得精确的测量结果。在数值模拟方面,一般仅考虑界面黏结滑移性能的降低,而忽视锈蚀膨胀造成的混凝土内部原始缺陷,难以应用到工程实践当中。采用应力场与温度场多场耦合方法,建立锈蚀钢筋混凝土拉拔试验数值模型,揭示不同锈蚀率下钢筋黏结性能的变化规律,并与室内试验结果对比验证模型的可靠性;通过构建考虑钢筋锈蚀作用的隧道衬砌结构性能劣化分析模型,再现锈胀影响下衬砌结构损伤-劣化的发展过程,最终得到不同锈蚀率下钢筋混凝土衬砌结构性能退化规律。

1 温度场模拟钢筋锈蚀膨胀作用原理

混凝土中钢筋锈蚀膨胀实质为钢筋锈蚀层发生化学反应产生数倍于自身体积的锈蚀产物,因此,以钢筋锈蚀层锈蚀膨胀与该部分受热膨胀产生相同径向位移增量为出发点,可采用热力学单元受热膨胀来模拟。

1.1 钢筋锈蚀引起膨胀位移计算模型

一般将钢筋锈蚀膨胀作用下混凝土开裂过程分为3个阶段[20]。

(1)钢筋自由膨胀阶段。锈蚀产物首先填入钢筋与混凝土界面毛细孔及空隙中,在空隙层未被填满前,外围混凝土不会受到锈胀力作用。

(2)混凝土受拉应力阶段。当界面空隙层被填满后,进一步锈蚀所产生的锈蚀产物受到外围混凝土的约束,对混凝土保护层产生环向拉应力,且随钢筋锈蚀的发展,环向拉应力不断增大。

(3)混凝土开裂扩展阶段。当环向拉应力达到混凝土抗拉强度时,钢筋周围混凝土首先开裂,且裂缝随钢筋锈蚀发展逐步向混凝土表面扩展,而锈蚀产物同时也会逐渐填充到混凝土裂缝中。

根据混凝土锈裂三阶段理论,单位长度内钢筋锈胀体积ΔV由3部分组成,填充钢筋和混凝土界面空隙的锈蚀产物体积ΔV1,实际产生锈胀力的锈蚀产物体积ΔV2以及填充混凝土开裂后裂缝空隙的锈蚀产物体积ΔV3,即

ΔV=ΔV1+ΔV2+ΔV3

(1)

由图1可知,根据锈蚀区域几何关系[21]可得

图1 铁锈填充混凝土裂缝示意

ΔV1=2π·R0·m

(2)

(3)

ΔV3=∑w·L/2

(4)

式中,R0为钢筋原始直径,mm;Rr为铁锈前端距离钢筋中心的距离,mm;m为钢筋混凝土界面的空隙区厚度,mm,取值为10~15 μm[21];∑w为钢筋混凝土界面处裂缝开口宽度总和,mm,∑w=2π·ucor[21],其中,ucor为实际产生锈胀力径向位移,mm;L为开裂区域裂缝长度,mm,参考文献[22]中给出的钢筋锈蚀率与裂纹长度之间的关系,如图2所示。

图2 钢筋锈蚀率与裂纹长度关系

而单位长度内钢筋锈蚀膨胀的体积也可以用质量损失表示[21]

(5)

μcor=

(6)

1.2 温度场模拟钢筋锈蚀膨胀作用原理

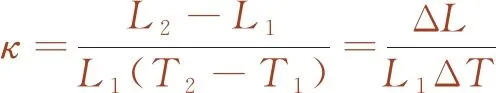

物体体积或长度随温度升高而增大的现象称为热膨胀。线膨胀系数κ是指等压条件下,单位温度变化导致的物体单位长度变化量,其表示为

(7)

式中,L1为物体初始长度;L2为温度变化后长度;ΔT为变温前后温度差;ΔL为温度变化ΔT后物体相对伸长量。

假设锈蚀产物沿钢筋轴向不发生膨胀,则单位长度内温度膨胀环径向增量utem为

utem=κ·R0·ΔT

(8)

钢筋的温度线膨胀系数为1.2×10-5℃-1。令钢筋锈蚀层温度膨胀径向位移增量与实际产生锈胀力的锈蚀层径向位移相等,即utem=ucor,可得到钢筋锈蚀率与温度场温度边界条件的关系

ΔT=

(9)

1.3 钢筋锈胀过程的温度场有限元模拟等效

在钢筋与混凝土界面建立厚度为δ的锈蚀层单元,其中,锈蚀层外径R即钢筋半径,锈蚀层厚度根据不同锈蚀率由式(10)确定。

(10)

锈蚀层单元可采用热-应力耦合单元,同时得到热分析和结构应力分析结果。

为模拟锈蚀产物体积膨胀,在锈蚀层单元内侧设置温度边界条件,取初始温度为0;在锈蚀层单元外侧设置温度边界条件ΔT,如图3所示。由于实际工程中,只考虑钢筋截面内锈蚀产物的体积膨胀,忽略其沿钢筋方向的膨胀,因此,数值计算中锈蚀层单元沿钢筋长度方向的线膨胀系数取0。由于已经考虑锈蚀产物向周边混凝土孔隙的自由扩散,可认为钢筋与混凝土在钢筋截面内不发生相对位移,因此,在锈层单元与混凝土单元交界面处作变形协调处理,同时忽略锈蚀产物体积膨胀引起的钢筋变形,在锈层单元与钢筋单元界面处作固支处理。

图3 温度场边界条件示意

2 锈蚀钢筋混凝土拉拔试验及数值模拟

2.1 拉拔试验

计算模型取自文献[23]中锈蚀钢筋混凝土拉拔试验,试验尺寸为140 mm×140 mm×180 mm,黏结长度为60 mm,两段各设60 mm无黏结段,以避免因边界混凝土应力集中导致其局部压碎而对实验结果产生离散性影响,同时为防止试验过程中,试样发生劈裂破坏影响数据测量,该试验主筋直径20 mm,并设置2道直径8 mm的闭合箍筋,如图4所示,材料参数如表1、表2所示。

图4 拉拔试件尺寸示意(单位:mm)

表1 混凝土材料参数

表2 钢筋材料参数

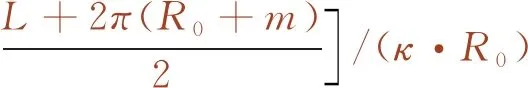

试件浇筑后进行28 d标准养护,而后通电锈蚀,锈蚀过程中依据法拉第定理[24]计算不同锈蚀率所需的通电时间,并通过控制回路中电流强度,可达到控制试件钢筋锈蚀率的目的。锈蚀完成后,该实验通过液压式万能试验机进行中心拉拔试验,并得到不同锈蚀率下,钢筋加载端、自由端的相对滑移及对应的加载端荷载。试验分组及其测试结果如表3所示。

表3 中心拉拔试验测试结果

2.2 有限元模型建立

根据图4试件尺寸,建立有限元分析模型,如图5所示。网格基本尺寸为5 mm,耦合锈蚀层与混凝土单元节点在钢筋截面内(XY平面)位移自由度,同时在界面上生成零长度的Z向弹簧单元,联结界面处的锈蚀层及混凝土单元节点。采用对称建模方式,在对称面上施加约束,同时根据实际试验情况,对靠近加载端的混凝土端面施加Z向位移约束条件;在锈蚀层单元内外侧施加温差为T的边界条件,使锈蚀层单元在钢筋截面内自由膨胀;在钢筋加载端施加Z向的拉应力,根据实际试验情况,荷载采用每5 kN递加的方式。

图5 锈蚀钢筋混凝土拉拔试验有限元模型

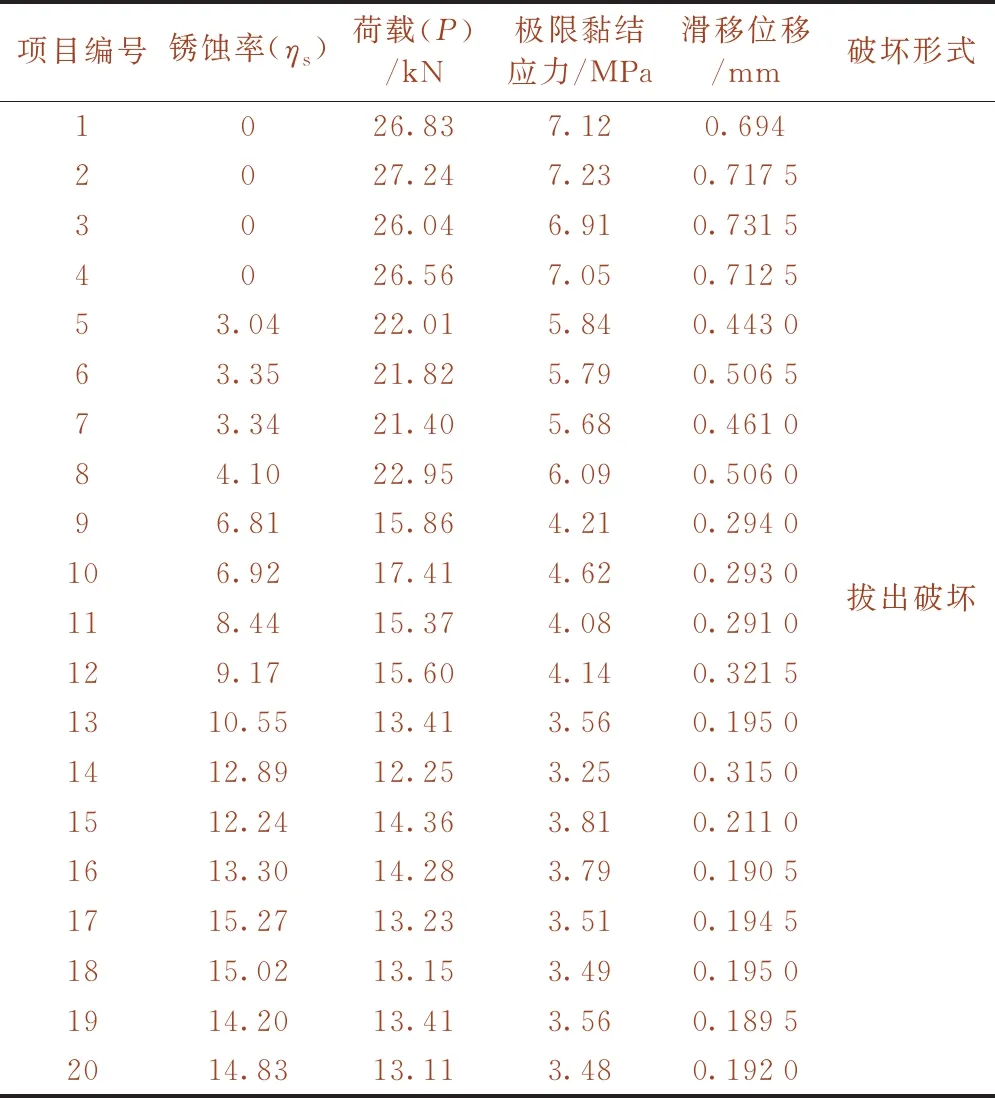

采用基于William-Warnke五参数破坏准则的SOLID65单元模拟混凝土材料,设定裂缝张开的剪力传递系数为0.5,裂缝闭合剪力传递系数为0.95,单轴抗拉强度为2.01 MPa;采用SOLID45单元模拟主筋,采用LINK8单元模拟箍筋,钢筋材料本构关系采用双线性随动强化材料模型(BKIN),不考虑箍筋的锈蚀,并基于袁迎曙[25]锈蚀钢筋应力-应变曲线考虑锈蚀后钢筋的性能退化。

(11)

采用同时具有温度和位移自由度的SOLID5热-应力耦合分析单元模拟钢筋锈蚀层。锈蚀产物材料参数根据文献[26]给出的试验数据设定。

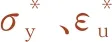

现有钢筋混凝土黏结滑移模型多基于实验数据回归拟合而成,其模型公式复杂,曲线形态各异,且关键参数较多难以适用于数值模拟分析。基于GB 50010—2010《混凝土结构设计规范》(2015年版)中所提的典型黏结应力-滑移关系,在体现模型特点基础上,以袁迎曙退化模型为基础[24],提出形式较为简洁的三线型界面黏结滑移模型,如图6所示。

图6 黏结应力-滑移量关系曲线

具体表达式为

(12)

式中,τ为黏结强度;τcr为劈裂强度;τu为极限强度;τr为残余强度;s、scr、su、sr为对应的4个滑移值。

采用COMBIN39单元模拟钢筋与混凝土沿钢筋轴向的黏结作用,每个弹簧性能由其F-D(荷载-位移)关系确定,弹簧单元F-D曲线的数学表达式为

F=τ(D)×At

(13)

式中,At为黏结弹簧所对应的单元平均面积。

2.3 计算结果验证

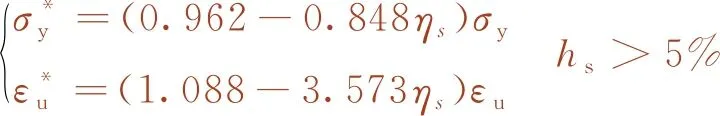

将锈蚀钢筋混凝土极限拉拔力及其对应的滑移值计算结果与文献试验值对比,见表4。

表4 拉拔计算结果与试验值对比

表4中Ptest、Stest分别为拉拔试验中极限承载力及其对应滑移值测量结果;Pcal、Scal分别为极限承载力及其对应滑移值的计算结果。对比数据可知,锈蚀钢筋混凝土极限拉拔力及对应的相对位移与实验值误差在5%以内,计算值与试验值具有高度一致性,表明本文采用的界面本构模型可表征锈蚀钢筋与混凝土间界面黏结滑移行为。

3 锈蚀作用下衬砌结构性能劣化研究

3.1 隧道衬砌结构性能劣化分析模型

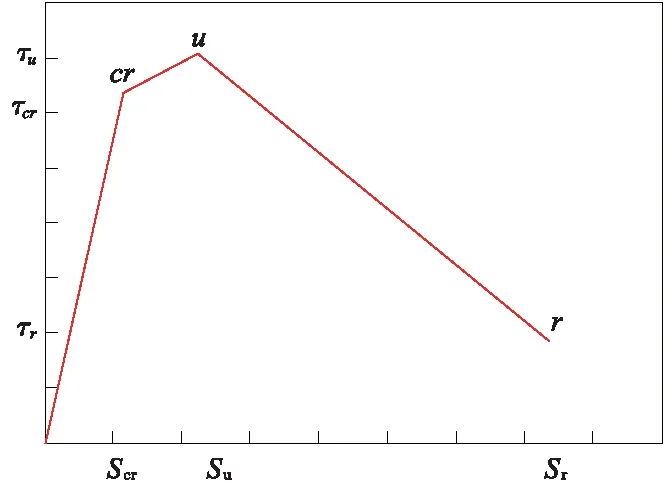

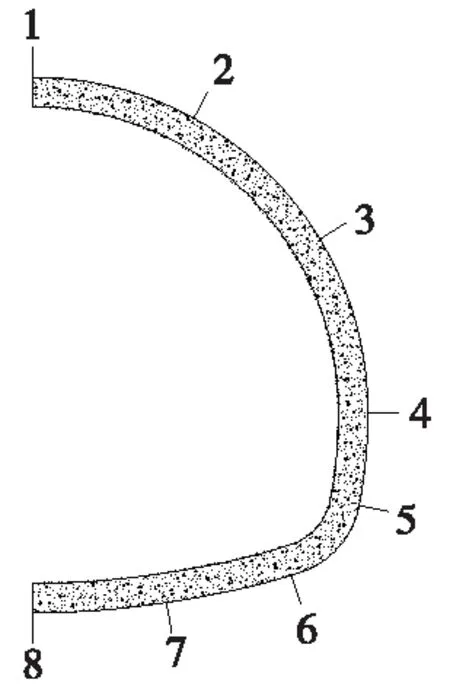

采用对称建模方式建立半结构分析模型,模型尺寸如图7(a)所示,钢筋直径为20 mm,间距300 mm,保护层厚度40 mm,单元类型及参数与上节相同,建模中考虑模型单元尺寸差异,16组非线性弹簧连接单元对应各自相应的弹性抗力系数。有限元模型如图7所示。

图7 有限元模型

围岩约束作用采用径向连杆LINK10单元模拟,单元一端与衬砌连接,另一端作固定约束处理,连杆长度均为1 m,取V级围岩弹性抗力系数(150 MPa/m),围岩压力根据规范(按式14、式15)进行计算。

q=γh

(14)

h=0.45×2s-1w

(15)

式中,q为竖向围岩压力,MPa;γ为围岩重度,kN/m3,Ⅴ级围岩时取18 kN/m3;S为围岩级别;w为宽度影响系数,w=1+i×(B-5),其中,B为隧道宽度,m,i为围岩压力增减率。隧道宽度为10.86 m,计算得到竖向围岩压力q=205.54 kPa;将其转化为节点外荷载施加至衬砌结构上。

3.2 钢筋混凝土衬砌结构性能劣化分析

3.2.1 不同锈蚀率下衬砌结构变形分析

衬砌结构变形量作为判断结构承载性能最直观的依据,提取各工况下各个部分的结构变形量,如图8所示,得到不同锈蚀率下衬砌结构劣化后的变形程度。

图8 衬砌结构变形量随锈蚀率变化

随衬砌内部钢筋锈蚀率增大,拱顶等各部位的结构变形量都有不同程度的增加,其中,拱顶及拱脚变形量对锈蚀率变化最为敏感。未发生锈蚀时,拱顶及拱脚变形量分别为7.525,3.487 mm;衬砌锈蚀后,当锈蚀率较低时,钢筋锈蚀对衬砌结构变形程度的影响相对较小,锈蚀率为10%时,拱顶及拱脚变形量相对未锈蚀时仅增大2.54%和2.51%;但当锈蚀率高于10%时,衬砌结构变形程度增幅明显上升,当锈蚀率达到20%时,拱顶变形增大6.68%,拱脚变形增大7.48%,即衬砌结构发生大量锈蚀时,结构整体刚度降低,承载性能遭到削弱。

3.2.2 不同锈蚀率下衬砌结构应力状态分析

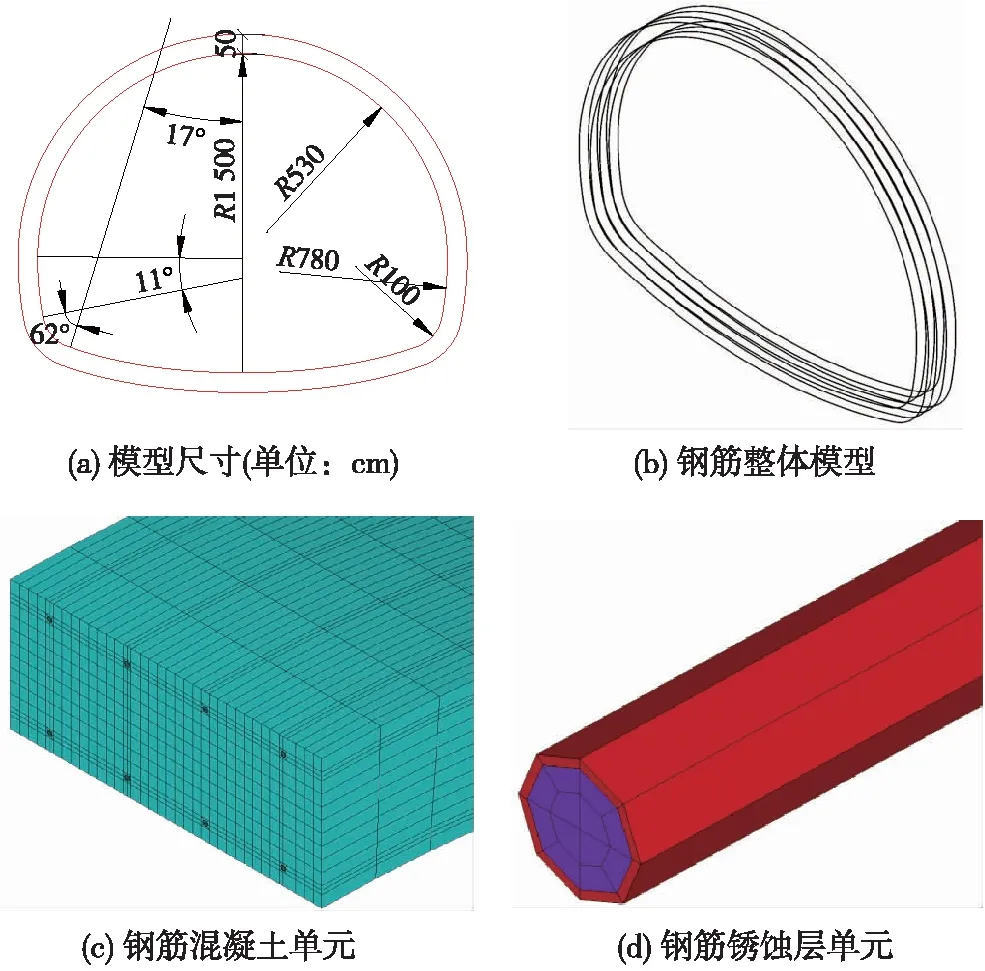

钢筋锈蚀对周围混凝土产生不同程度的锈胀力,引起衬砌结构中应力分布的改变。不同锈蚀率下衬砌结构第一主应力分布如图9所示。

图9 衬砌第一主应力云图(单位:Pa)

不同锈蚀率下混凝土衬砌第一主应力分布基本相似,第一主应力较大值主要分布在拱顶内侧、拱肩外侧、拱脚外侧等部位。随着钢筋锈蚀率逐步增大,各部位第一主应力均有不同程度的增大,当锈蚀率较低时(<10%),第一主应力受锈蚀率影响程度较小,当锈蚀率较高时(>10%),第一主应力随锈蚀率增大而明显提高;当锈蚀率达到20%时,衬砌内部第一主应力最大值由未锈蚀前1.87 MPa增大至2.61 MPa。这是因为较高锈蚀率下,钢筋锈蚀产物对周围混凝土产生较高水平的锈胀力,导致衬砌内部拉应力明显增大。

以上结果表明,随着衬砌内钢筋锈蚀的不断发展,在相同围岩荷载条件下,混凝土衬砌内将产生较高水平的拉应力,显著加大了拱顶及拱脚等部位混凝土开裂破坏的风险。

3.2.3 不同锈蚀率下衬砌结构开裂状态分析

衬砌内裂缝数量及分布形态直观地反映了衬砌结构的损伤劣化程度,衬砌拱顶截面裂缝分布如图10所示。

图10 拱顶截面裂缝分布

对图10拱顶界面裂缝分布分析可知:

(1)当锈蚀率为3%时,钢筋周围混凝土已产生微小锈胀裂缝,随锈蚀率不断增大,锈胀裂缝不断发展,当锈蚀率超过10%时,锈胀裂缝已逐步发展至保护层表面,当锈蚀率达到20%时,锈胀裂缝贯穿混凝土保护层;

(2)未锈蚀前衬砌结构贯穿裂缝主要分布在拱顶内侧,随着锈蚀率的增大,拱顶外侧等区域相继出现贯穿裂缝,裂缝分布区域不断扩大;

(3)当锈蚀率较低时(<10%),拱顶贯穿裂缝深度相对较小,且受钢筋锈蚀作用影响较小;而锈蚀率较高时(>10%),拱顶贯穿裂缝深度明显增大,说明在钢筋较高锈蚀后,衬砌结构劣化十分明显,结构承载性能大幅降低。

根据第一主应力云图,当锈蚀率较低时,第一主应力极值并未达到混凝土抗拉极限值,裂缝出现的原因是计算初期第一主应力已经超过抗拉极限值,导致混凝土开裂,开裂后混凝土内部应力重分布,因此,部分工况第一主应力极值虽低于混凝土抗拉极限值,但仍出现裂缝。

3.2.4 衬砌安全性分析

衬砌为矩形截面的偏心受压构件,根据TB10003—2016《铁路隧道设计规范》计算图11所示截面的安全系数,如表5所示。

图11 衬砌截面编号示意

由表5可知,随着锈蚀率不断增大,各截面安全系数均出现不同程度的降低,即混凝土衬砌结构整体安全性随锈蚀发展不断下降;当锈蚀率较低时(<10%),各截面安全系数下降幅度较为有限;而当锈蚀率>10%时,各截面安全系数下降幅度明显增大;尤其当锈蚀率为20%时,拱顶及拱脚处安全系数均小于2.4,不满足《铁路隧道设计规范》安全性要求,说明当衬砌内部钢筋大量锈蚀时,衬砌结构整体安全性受到严重破坏。

表5 截面安全系数

4 结论

基于应力场与温度场的耦合方法,对钢筋锈蚀作用下隧道衬砌结构性能劣化进行研究,主要结论如下。

(1)考虑混凝土锈裂三阶段行为,推导了锈胀位移的解析表达式,在此基础上将锈蚀层锈胀位移转化为有限元中温度膨胀环单元内外侧温差,并通过拉拔试验进行了验证。结果表明:计算出的拉拔极限荷载及滑移值与试验值误差不超过5%,验证了本文提出的理论计算公式及锈胀有限元模拟方法的可靠性。

(2)随着锈蚀率的增大,衬砌各部位的变形量与第一主应力均有不同程度的增加,截面安全系数也出现不同程度的降低,拱脚、拱顶处的安全系数先后低于规范要求,表明拱顶及拱脚对钢筋锈蚀敏感程度较高,实际施工中应做好这两个部位的防腐蚀工作。

(3)钢筋锈蚀率存在临界值(10%),当钢筋锈蚀率小于该值时,钢筋锈蚀对衬砌结构的影响相对有限;高于该值时,钢筋锈蚀对衬砌结构有非常明显影响,会使衬砌结构产生严重劣化。

(4)钢筋锈蚀对周围混凝土产生锈胀力,引起衬砌内部混凝土开裂。当锈蚀率达到一定水平时,锈胀裂缝将扩展至混凝土保护层表面,裂缝分布区域的扩大及影响深度的加深导致混凝土衬砌结构承载性能下降。