盾构机在山岭地区洞内无损拆解吊运及配套土建方案研究

2022-02-13陈志权罗泽宏

文/陈志权 罗泽宏

0 引言

长距离的穿山隧道建设过程中,由于工程地域、水文地质条件限制及隧道目标节点工期要求,多采用两台盾构机相向掘进或者一头钻爆法、一头盾构法的施工方案。在这种特殊工况背景下,盾构机完成隧道掘进均面临吊装拆解及运出需求,如石家庄市轨道交通2号线、北京地铁14号线等既有项目中曾采用盾构洞内脱壳解体实施方案,即将盾构主机外壳留在隧道内,以盾壳为起吊点,将刀盘、盾体、拼装机、螺旋输送机、后配套拖车等进行拆解吊运。但由于操作空间狭小、盾壳起吊支撑能力有限,拆解过程多为“暴力拆机”,尤其刀盘和盾体等主要构件多被零散分割,后续重复拼装利用难度大,设备残值损耗严重。

基于既有技术方案的局限性,本文结合韩江鹿湖隧洞引水工程施工项目山岭隧道建设实例,在工法交接处通过设置拆解洞室和液压吊装设备实现洞内无损拆解及吊运盾构机的效果。该实施方案既需重点考虑山岭地区大埋深富含水条件下施工拆解洞室过程的安全,同时,需结合盾构机构件尺寸、构件质量以及成型隧道截面尺寸对洞内拆解和洞内运输技术进行研究。

1 山岭地区拆解地下洞室结构设计和施工

1.1 拆解洞室位置选择设计

韩江鹿湖隧洞引水工程施工项目山岭隧道全长5.5km,按照隧道地质条件划分为硬岩区和软岩区,隧洞埋设深度在65m~326m范围,并含有14条断层带分布其中,其中硬岩区采用钻爆法施工,软岩区采用盾构法施工;然而山岭隧道施工作业常伴随有裂隙水、地质条件复杂等特殊情况,对施工过程进度与安全有极大影响,因此,施工过程采用地质雷达法(ground penetrating radar method)提前探明地质结构情况,根据判别的结果选择合理的开挖和支护方式进行施工,并选择地层稳定性好、裂隙水较少的位置施工拆解洞室(见图1)。

图1 地质雷达法

1.2 拆解洞室结构设计和工艺

考虑到山体大、高水压、大断面开挖,结合现场围岩情况、开挖方式和支护方法综合分析,施工遵循“管超前、严注浆、短开挖、强支护、快封闭、勤量测”的方针,开挖前采用φ50小导管加固地层,在小导管超前支护后,立即压注水泥浆液填充,浆液凝固后,土体集结成具有一定强度的“结石体”使周围地层形成一个壳体,增强其自稳性能,为施工提供一个安全环境;开挖采用I25a钢拱架、钢筋网片、系统锚杆、250mm喷射混凝土方案,具体参数如表1所示。行回填,对拆解洞室外侧空腔采用轻质泡沫混凝土分层进行回填,同时拱顶预留注浆管进行压浆。拆解洞室结构如图2所示。

图2 拆解洞室结构

表1 拆解洞室初期支护参数

拆解洞室施工关键参数及控制工艺包括:(1)根据超前地质预报结果选择合理的开挖和支护方式进行施工,使用光面爆破和机械开挖相结合的施工方法,控制爆破振速在5cm/s,减少对围岩的扰动,避免形成新的渗水裂隙通道;(2)坚持监控测量并及时反馈指导施工,当围岩变形过大时进行钢拱架间距加密,如变形仍然难以收敛,设置临时仰拱或横撑;(3)开挖过程按照“渐变过渡、由上向下、先正后反、先外后内再中间”进行组织施工;(4)盾构机完成拆解吊运工作后,采用C30素混凝土对拆解洞室底板进

2 盾构机无损拆解吊运空间设计

韩江鹿湖隧洞引水工程穿山段山岭隧道采用直径8.80m的土压平衡盾构机掘进,在掘进1.98km后在山岭地区与钻爆法段隧道对接。由于该盾构机掘进里程短、设备残值高,因此决定将盾构机在隧道内完成无损拆解吊运,因此需要有足够的空间进行大体量设备构件整体吊运。根据盾构机洞内无损拆解及吊运操作的空间需要,地下拆解洞室采用直墙城门形结构,结构断面尺寸宽为11.000m、高为11.625m、沿线方向长度为23.000m;该拆解洞室位于埋深126.500m,地层为中风化粉质泥砂岩具体断面尺寸如图3所示。

图3 拆解洞室剖面结构

3 盾构机无损拆解吊运设备设计

该工程土压平衡盾构机外径为8.8m,盾体长11.0m,1#~4#后配套拖车长15m~28m。其主要构件尺寸及质量见表2。

表2 盾构机主要构件尺寸及质量

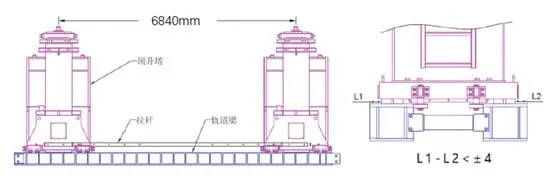

根据拆解洞室的结构尺寸、盾构机配件的质量、起重吊装设备的选择综合分析,选“压顶升塔+平移梁”组合而成的液压龙门式吊装系统,在拆解两侧的地面上铺设行走轨道梁,两组轨道梁中心为11688mm,轨道梁平整度控制在±10mm范围内;分别将顶升塔布置在轨道梁上方,前后中心距为6840mm,前后顶升塔通过两根拉杆连接。连接泵站与顶升塔之间的油管和数据线后进行调试,液压龙门式吊装系统通过现场的顶升塔泵站及操控台进行控制。顶升塔结构如图4所示。

图4 顶升塔结构

完成顶升塔调试后,在同一侧(沿轨道梁)的两顶升塔上架分别设置一根10m单梁,通过螺栓与顶升塔连接固定,在顶升塔两侧的单梁上架设1条10.5m双梁,形成“井”字框架结构,并且在单梁上方安装4个60t的吊钩,从而形成洞内拆解吊装系统。洞内液压龙门吊装系统如图5所示。

图5 洞内液压龙门吊装系统

4 盾构机洞内无损拆解吊运关键技术

4.1 盾构机洞内拆解吊运流程

盾构机出厂时已经考虑并设计需要将各构件运往施工现场后组装,盾构机主机由若干重达30t~90t的配件组合而成,各配件结构尺寸较大,考虑到成型隧道洞径较小,按照出厂时盾构机组装的位置将盾构主机在拆解洞室进行拆解后再运输出洞,从而实现转运的目的。盾构机刀盘拆解成5小块(刀盘上边块、刀盘下边块、刀盘左边块、刀盘右边块、刀盘中心块),盾体拆解成5小块(盾体上边块、盾体下边块、盾体左边块、盾体右边块、主驱动),由于盾尾只是一个圆形的内中空钢结构,只需拆解成4小块(盾尾上边块、盾尾下边块、盾尾左边块、盾尾右边块),在完成拆解后通过运输车将个构件运出隧道(见图6)。

图6 盾构机结构

盾构机拆解过程遵循“从上至下,从前往后、先拆有阻碍的部件”的原则,按照以下拆解流程进行洞内盾构机主机、后配套拖车拆解:刀盘下边块→刀盘上边块→刀盘左边块→刀盘右边块→刀盘中心块→四号拖车→三号拖车→二号拖车→一号拖车→连接桥→螺旋输送机→拼装机→盾体上边块→盾体左边块→盾体右边块→主驱动→盾体下边块→盾尾上边块→盾尾左边块→盾尾右边块→盾尾下边块。

4.2 洞内刀盘拆解吊运

在盾构破洞门后,向前顶伸到洞门口的接收托架后移动至指定的拆解位置。洞内刀盘拆解吊装过程采用机械为主、人工为辅的原则,先在刀盘前面搭设作业脚手架,然后拆除刀盘面的刀具,在刀盘下边块上焊接吊耳和刀盘定位块,然后对吊耳进行超声波探伤,确认准备工序无误后,将刀盘下边块与吊装系统锚头连接后,焊工将刀盘按照划分的位置对刀盘下边块进行切割。对切割下来的刀盘下边块通过洞内液压龙门式吊装系统的顶升、行走等动作运输至自行试模块运输车(SPMT)平板运输车上转移出隧道。洞内刀盘拆解吊运如图7所示。

图7 洞内刀盘拆解吊运

为了防止刀盘受力不均发生偏转,刀盘拆解过程需要对称进行拆解。当刀盘下边块拆解后,其余边块按照上述的操作,对切割下来的刀盘上边块,通过液压龙门式吊装系统的顶升、行走等动作运输至隧洞运输车上,转移出隧道。刀盘拆解分块如图8所示。

图8 刀盘拆解吊运分块

4.3 洞内螺旋输送机拆解吊运

螺旋输送机拆解过程主要利用事先预埋在管片上的预埋吊点,在吊点上安装10t的手拉葫芦吊,并且在螺旋出土器上焊接吊耳,然后对吊耳进行超声波探伤,确认准备工序无误后,拆除螺旋出土器的连接螺栓和定位销后,通过管片上安装的手拉葫芦缓慢下放至轨道上的平板车上;在做好加固措施后,通过45t电瓶车和卷扬机相互配合,将螺旋输送机从成型的盾构隧道反向牵引至盾构始发井,利用在始发井口端头布置350T的履带吊,将拆解的螺旋输送机吊装出井(见图9)。

图9 螺旋输送机洞内拆解吊运

4.4 洞内拼装机拆解吊运

待螺旋输送机运输出洞后,拆除拼装机的连接螺栓,利用事先预埋在管片上的预埋吊点上安装10T的手拉葫芦,将拆解下来的拼装机缓慢下放至轨道上的平板车上;采用型钢做好加固措施后,通过45t电瓶车和卷扬机相互配合,将拼装机从成型的盾构隧道反向牵引至盾构始发井,利用在始发井口端头布置350T的履带吊,将拆解的螺旋出土器吊装出井(见图10)。

图10 拼装机洞内拆解吊运

4.5 洞内盾体拆解吊运

拆解洞室总体高度只有11.625m,盾体高度已达8800mm,接收托架高880mm,盾构吊装系统的吊钩距离拱顶235mm,10.5m单梁距离拱顶剩余668mm(见图11),无法满足吊装空间,需要将盾构机下降至接收坑内,并且在盾体上块拆解前,在盾体上边块焊接转换梁(见图12)。

图11 盾体拆解数据模拟

图12 盾体上边块拆解吊装

盾体上边块转换梁焊接完毕后,拆除盾体上边块的连接螺栓和定位销,由专人操作隧洞液压龙门式吊装系统,通过顶升塔顶升功能,两组顶升器同步顶升接触至转换梁后,使盾体上边块缓慢受力。施工过程中,安排专人检查盾体上边块受力是否均匀,使转换梁水平偏差控制在±10mm范围内。通过顶升塔顶升转换梁,使盾体上边块提升脱离盾体接触面,通过洞内液压龙门式吊装系统的行走、下降动作,将盾体上边块吊放至SPMT平板运输车上,转移出隧道。

当盾体上边块拆解后,其余盾体边块就有足够的空间进行拆解。在其余盾体边块焊接吊耳,只需通过吊装横梁上的两组吊钩和钢丝绳共同受力,使盾体边块脱离接触面,通过液压龙门式吊装系统的行走、下降动作,将其余盾体边块和主驱动逐一下吊放至SPMT平板运输车上,转移出隧道。盾体其他边块和主驱动拆解吊运如图13所示。

图13 盾体其他边块和主驱动拆解吊装

4.6 洞内盾尾拆解吊运

盾尾上边块拆解过程与盾体上边块拆解类似,由于无法满足吊装空间,需要在盾尾上块拆解前,在盾尾上边块焊接转换梁(见图14)。

图14 盾尾上边块拆解吊装

盾尾上边块转换梁焊接完毕后拆除盾尾上边块的连接螺栓和定位销,参照洞内盾体上边块拆解的步骤,将盾尾上边块下吊放至SPMT平板运输车上转移出隧道。盾尾其他边块拆解吊运如图15所示。

图15 盾尾其余边块拆解吊装

5 盾构机洞内运输关键技术

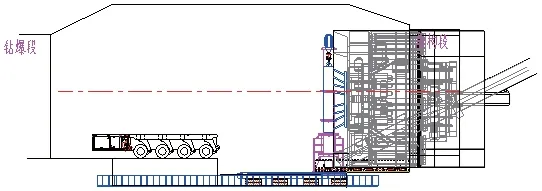

5.1 盾构机主体洞内运输

盾构机主体拆解后的构件,从连接盾构法隧道的钻爆法隧道运出(见图16),主体构件洞内运输采用SPMT平板运输车进行运输,平板车自重23.5t,合计6轴,每轴4个轮子、共计24个轮子,每个轮子最大承受重量为10t,整车最大载重量为216.5t,纵向轴距为1.40米,横向轴距为1.48米,轮胎直径760mm,宽度270mm。本次洞内运输重量最大的构件为主驱动86t,其他构件重量均比主驱动轻,主驱动运输过程中受力如下:23.5+86=109.5t,单个轮子承重为:109.5t/24=4.57t,SMPT满足最大载重质量要求。

图16 盾构机主体构件洞内运输

5.2 盾构机后配套洞内运输

盾构机后配套拖车、连接桥、螺旋输送机和管片拼装机,均通过45t电瓶车和卷扬机逐一从成型的盾构法隧道牵引至始发井,转移出隧道。本次洞内运输质量最大的构件为螺旋运输机43t,其他后配套构件质量均比螺旋运输机轻,电瓶车最大牵引重量45t>螺旋输送机43t,电瓶车满足最大载重量要求。

6 洞内无损拆解吊运盾构机经济效益分析

(1)山岭地区拆解洞室的设置可充分发挥设备起吊能力,隧洞液压龙门式吊装系统对超大直径盾构机进行整体无损拆解,减小以往“暴力拆机”对盾构残值的损害。该工程中盾构机推进2km后,采用整体拆解方案将相对“暴力拆机”方案节省投资约167.5万元(按掘进寿命10km考虑,并纳入拆解洞及吊装费用)。

(2)施工过程中采用超前地质预报的手段选择合适的位置施工拆解洞室,并且通过对拆解洞室设置里程的调整,既可以在盾构掘进顺利时充分发挥盾构工法的优势,又可以在盾构频繁换刀停机等情况下弥补其进度滞后的不足,从而保证隧道按时贯通。

7 结语

(1)盾构机进行洞内无损拆解,与传统的弃壳拆解方式相比,可最大程度保留设备残值、降低工程投资造价,确保盾构到达后实现快速转移出隧道的目的。

(2)超前地质预报的手段提前判别前方地质情况,据此选择合适的位置设置盾构拆解洞室,同时实施合理的施工开挖工序并结合有效的支护系可有效降低地下洞室变形风险,并且通过发挥地下洞室位置灵活可调的优点,能有效确保隧道按时贯通。

(3)针对成型隧道结构尺寸特点、盾构机配件的重量、起重吊装设备的选择综合分析,在地下洞室采用特种吊装设备,基于不同位置、尺寸、重量的构件专项拆解工艺,通过顶升塔、平移梁、葫芦、平板车的相互配合拆解吊运盾构机,在有限空间内实现盾构机无损拆解吊运作业。

(4)采用洞内运输盾构机技术、洞内运输盾构机配件的运输车辆,克服复杂环境下大构件运输困难,以保证将拆解下来的盾构机配件在超大重量、大形体尺寸、复杂环境下仍能快速运输出洞;同时结合盾构机后配套反向牵引技术,实现无需拆解后配套设备,可将盾构机后配套设备整体、快速运输出洞。