新型整流喷嘴式分流器最佳入口工况数值模拟

2022-02-13雷卓娅滕信波朱俊达

孙 欢 雷卓娅 滕信波 朱俊达

(天津商业大学天津市制冷技术重点实验室,天津 300134)

制冷设备中,蒸发器管路内的制冷剂能否实现均匀分配,对蒸发器的换热性能起着关键作用。制冷剂经膨胀阀后,流态为两相流,为了尽可能实现制冷剂的均匀分配,辅助元件分流器至关重要[1-3]。系统的支路供液过量容易造成回气带液,节流元件接收错误的信号工作异常,而制冷剂供液较少的支路其蒸发面积得不到充分利用,导致过热度高,使得换热效率降低,系统性能恶化[4-5]。徐博等[6]在多种干度和质量流量条件下,通过CFD模拟,提出了一种新型双筒体型分流器。孙文卿等[7-8]通过CFD模拟,分别开发了一种新型锥形分流器和一种顶部带有旋流叶片结构的泡罩型分流器。翁晓敏等[9]通过CFD模拟,提出了6种新型插孔式分流器结构。Fan等[10]设计了7个不同结构的分流器,并通过CFD模拟研究其流量分配性能和能量耗散。Pu等[11]根据分流器进气管的特点,提出了一种新的进气管结构优化策略。李登稳等[12]对文丘里型气液分流器进行研究,得到多组相含率和速度矢量图。Raynal等[13]选择VOF模型模拟了分流器内气液两相流体的流动。Wu等[14]提出了基于简单结构构建环形流实现均匀分液的分流器,其分配性能优于目前最常用的圆锥式分流器。Sun等[15]基于“流型整定和临界分流”的分配理念,提出了一种分流效果较好的新型分流器整流喷嘴式临界分流器,与文丘里式分流器相比,制冷量提高了22.7%。

但是,上述分流器仍存在以下不足:① 对分流效果较好的新型整流喷嘴式分流器的数值模拟研究有限;② 入口流型是影响分流均匀性的重要因素之一,目前对通过数值模拟详细分析分流器内部相分布情况和流型的研究较少;③ 分流效果改善的研究主要集中在对分流器结构的优化上,而对通过选取最佳入口工况形成对称流型—环形流来改善分配均匀性的研究较少。因此,文章拟构建新型分流器整流喷嘴式分流器的物理模型,采用CFD数值模拟其内部相分布情况和气液两相分离程度;基于模拟结果,期待找出该分流器实现环形流均匀分液的最佳入口工况,为提高制冷剂分配均匀性提供新的思路。

1 模型的建立

1.1 几何模型建立

分流器工作原理如图1所示,主要可分为3阶段:旋流扰动阶段、环状流整定阶段和临界分流阶段。第1阶段,气液两相制冷剂在旋流叶片的扰动下,液体流向管壁,气体集中在中路,第2阶段整流器整流,第3阶段经过扰动和整流后流型趋于对称稳定,到达喷嘴时,基本实现气液均匀分配。

图1 整流喷嘴式分流器原理图

整流喷嘴式分流器的核心部件是旋流叶片和声速喷嘴,其中喷嘴喉部临界直径0.2 cm,喷嘴长度3 cm,叶片L长10 cm,螺距c为2.5 cm,管内径d为0.84 cm,入口管径D为 5 cm,其物理模型分别如图2和图3所示。

图2 整流喷嘴式分流器

图3 旋流叶片建模

1.2 网格划分

采用ICEM CFD 16.0划分网格,考虑到网格的质量直接影响数值计算结果,分流器整体结构复杂,因此进行分块划分网格。由于流体经过旋流叶片和喷嘴时速度增大,流场复杂,因此,旋流叶片和喷嘴处的网格划分采用非结构化网格,而其他部分均采用结构化网格划分。经网格独立性检验,最终选定计算模型的网格数2 274 129,网格质量0.7,分流器的网格划分如图4~图6所示。

图4 分流器整体网格示意图

图5 旋流叶片的网格划分

图6 结构化网格划分

在CFD分析中,将质量和动量守恒方程离散为代数方程,用有限容积法求解方程组[16-17]。

(1) 体积分数:

(1)

(2) 连续性方程:

(2)

式中:

(3) 动量方程:

(3)

式中:

(4) 湍流模型:目前计算气液两相流的数学模型较多,而雷诺应力模型(RSM)对于气液两相分布、预测其流型的精确性较高,更适合于气液两相流的计算,其具体形式如下[18-20]:

(4)

其中,对流项为左边第2项;右边分别为湍流扩散项、分子扩散项、应力产生项、浮力产生项、压力应变项、耗散项和系统旋转产生项。

2 计算方法与边界条件

2.1 计算方法

(1) 选用FLUENT 16.0作为数值模拟软件,FLUENT 3D单精度求解器求解。

(2) 模拟流体以湍流形式流动,只考虑分流器内两相流体的流动,不考虑相间的传热传质以及制冷剂与管壁间的换热。多相流模型选择适用于均匀多相流的混合物模型,湍流模型选择RSM模型,壁面函数为Standard Wall Function。

(3) 模型采用非稳态数值计算,模型各物理量参数的收敛标准为一阶迎风差分格式,控制方程的残差控制在10-4以下,采用SIMPLE算法计算压力速度耦合,松弛因子为系统默认值,初始化模型流场后,开始计算。

2.2 边界条件

模型计算设置入口边界条件为速度入口,数值为0.25~10.00 m/s,出口边界条件为压力出口。其主相为液相,次相为气相,入口干度为0.05~0.50,使用无滑移边界条件。

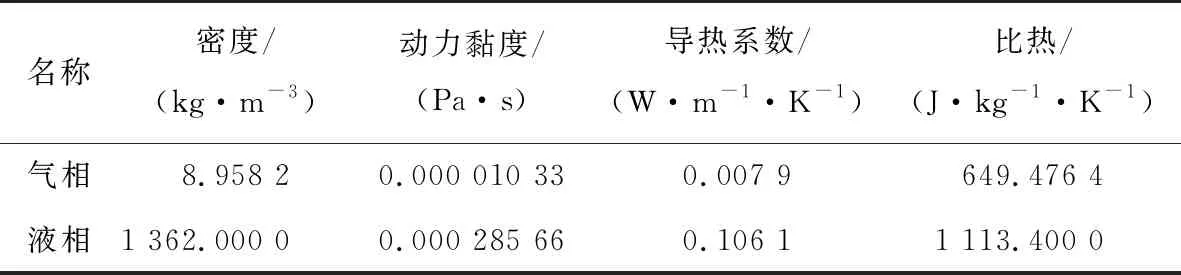

制冷剂选用R22,其物性参数通过Refprop 9.0查询,主要模拟分流器内部的相分布,考虑到分流器内部的压降较小,主要压降在分流管,选用蒸发温度为-25 ℃时的物性参数,如表1所示。

表1 R22物性参数

2.3 模型验证

利用Han等[21]的试验数据验证数值模型的正确性。为保证模型验证的可靠性,验证设置的模拟工况、工质与Han等的试验工况、工质一致,具体工况见表2。此外,提出两个误差因素——流量比相对偏差和质量流量标准差相对偏差,以量化评价整流喷嘴式分流器模型模拟结果的可靠性,如式(5)、式(6)所示。

表2 CFD工况

(5)

(6)

式中:

SCFD——CFD模拟的标准差;

Sexp——试验结果的标准差。

由图7可知,5种工况下,Han等[21]与试验分流器模拟的流量比和质量流量标准差的最大相对偏差均<10%。因此,文中所提出的新型整流喷嘴式分流器具有较高的可靠性,可用于进一步研究。

图7 试验与模拟的相对偏差

3 结果与讨论

3.1 分流均匀性的评判指标

为对分流器分流的均匀性进行评判, Habib等[22-24]引入分流率ε和不均匀度S作为评判标准。其中分流率用来反映各个支管具体的分流效果,定义为各支管流量与总入口流量的比值;不均匀度研究分流器整体分流的均匀程度,数值越小,表示分流越均匀,具体计算式如下:

ε=qi/q总,

(7)

(8)

式中:

qi——第i根管的流量,kg/s;

q总——i根管的总流量,kg/s;

n——支路数量。

3.2 入口流速对分配均匀性的影响

袁培等[25]发现,当制冷剂入口流速由0.25 m/s递增至2.50 m/s时,同类型分流器各个支管的不均匀度相差<1%,基本能实现均匀分液。董续君等[26]研究表明,随着质量流量的增大,偏差率变小。Lee等[27-28]发现突出的通道末端具有较高的混合效应。通过适当调整支管侵入深度,随着液体流速的增加,液体的轴向动量会被通道的突出端大大衰减,并在通道末端附近发生强烈的局部再循环,使得气体与液体的局部混合加强,两相混合物的流动则更像一种均匀流动,最终流型达到比较理想的状态。因此,设置工况入口干度0.2,入口流速分别为0.25,0.50,1.00,1.50,2.50,4.00,6.00,8.00 m/s,在此条件下进行模拟,得到不同流速下的流场分布、分流率和不均匀度S如表3所示。

表3 不同流速下分流器的分流率及不均匀度

由图8可知,不均匀度最小值为0.632%,最大值为1.842%,相差不超过2%,分流率均在平均值0.167附近波动,分流效果理想。1、2、5号管的分流率较好,各管分流率相差均<0.1%,几乎接近相等;3、6号管分流率较大,4号管分流率较小,两管分流率最大相差达到0.6%,需缩短3、6号管和4号管分流率的差距,提高整体均匀性。当入口速度为0.25 ~1.00 m/s时,不均匀度逐渐减小至最小值0.006,之后随着入口流速的不断增大,不均匀度逐渐增大。

图8 不同流速下分流率折线图及不均匀度S散点图

由图9~图11可知,随着气液两相轴向动量逐渐增大,液膜分布逐渐均匀,形成均匀的环状流。入口处,两相制冷剂并未马上分离,在旋流叶片的导流作用下,液相制冷剂沿叶片方向向管壁运动;当制冷剂到达分配室后,中间的制冷剂相态主要为气相,两侧的主要为气液混合物。通过旋流叶片和整流器的混合和整流后,喷嘴入口流型基本达到均匀稳定,从而确保接触气液两相的几率相同,实现分流器的等干度等流量分配。当入口速度为1.00 m/s时,迭代收敛最快,整流形成均匀环状流。当入口速度为1.50~6.00 m/s时,流型逐渐变得紊乱,均匀性有所下降,当入口速度为8.00 m/s时,迭代发散,流型彻底紊乱。

图9 入口速度为1.00 m/s的相分布图

图10 入口速度为6.00 m/s的相分布图

图11 入口速度为8.00 m/s的相分布图

因此,当分流器入口流速为1.00 m/s时,形成均匀稳定的环状流,整体不均匀度最小,分流效果最佳。

3.3 入口干度对分配均匀性的影响

两相流中,在一定的入口干度范围内,干度的增加会使两相流的不均匀度降低。与此同时,分流器分流原理不同以及分流器型号不同,该规律也会有所差异[29]。此外,空泡系数[30-31]是区分两相流和单相流以及评价两相流动介质状态的重要参数。两相流介质的入口干度与其密切相关,对两相流流型和制冷剂的均匀分配影响关键。Byun等[32]研究发现,一定范围内,标准偏差随入口干度的增加而减小。随着入口干度的增加,液体被迫流向下游,两相射流的强度会有所增加,产生更强的轴向动量,使液体进一步流向下游,分液逐渐均匀。Vist等[33]研究表明,一定范围内,随着入口干度的增加可以减少因重力对两相分离而产生的影响。Tandon等[34]提出了一种空泡系数模型为了两相环状流,Todd等[35]也提出了一种空泡系数模型为了水平管内的环形流动,其考虑了动量涡扩散系数阻尼在气液分界面的影响。

因此,文中设置的工况为入口流速1.00 m/s,入口干度分别为0.05,0.15,0.20,0.25,0.30,0.35,0.50,在此条件下进行模拟,得到不同入口干度下分流器的分流率及不均匀度S见表4。

表4 不同入口干度下分流器的分流率及不均匀度

由图12可知,不均匀度最小值为0.375%,最大值为1.835%,相差不超过2%,分流率均在平均值0.167附近波动,分液均匀。1~3号管分流率较4~6号管好,分流率相差均<0.1%。4~6号管分流率偏差较大,最大偏差为0.9%,出现了分液不均现象。因此,需缩短5号管和4、6号管分流率的差距,提高整体分流效果。当入口干度为0.05~0.20时,不均匀度逐渐减小至最小值0.003 75,当入口干度为0.20~0.50时,不均匀度逐渐增大。

图12 不同入口干度下分流率的折线图和不均匀度散点图

由图13~图14可知,当入口干度为0.05~0.20时,流型由混乱逐渐趋于稳定,在旋流叶片的旋转混合下,液相沿管壁方向运动,气相不断集中在中路,显现出均匀的环状流。当入口干度为0.20时,混合最均匀;当入口干度为0.25~0.50时,流型逐渐紊乱,尽管经旋流叶片和整流器的流型整定,但气液两相制冷剂到达分配室时出现了混乱,使得各喷嘴入口处流型不一致,尤其是当入口干度为0.50时,喷嘴入口处的流型已相当紊乱,达不到均匀分流的效果。

图13 入口干度为0.20时的相分布图

图14 入口干度为0.50时的相分布图

因此,当分流器入口干度为0.20时,流型均匀对称,整体不均匀度最小,分流效果最优。

4 结论

以一种分流效果理想的新型整流喷嘴式分流器为研究对象,采用CFD数值模拟其相分布情况和气液两相分离程度,优化该分流器在各个入口工况下的最佳参数,实现环状流均匀分液。结果表明:整流喷嘴式分流器经旋流叶片和整流器的混合和整流后,气液两相制冷剂到达喷嘴时流型基本对称稳定,达到了均匀分流的目的。在各种不同的入口工况下,最大不均匀度均<2%,分流效果良好。当制冷剂入口流速为 0.25~1.00 m/s时,逐渐形成均匀的环状流,分流器整体不均匀度逐渐减小至最小值0.632%,其中入口流速为1.00 m/s 的效果最佳;当入口流速为1.50~6.00 m/s时,流型开始紊乱,不均匀度逐渐增大;当入口流速为8.00 m/s时,迭代发散,流型彻底紊乱。当入口干度为0.05~0.20时,流型趋于稳定,显现出均匀的环状流,分流器整体不均匀度逐渐减小至最小值0.375%;当入口干度为0.20~0.50时,不均匀度逐渐增大,因此该分流器的最佳入口干度为0.20,此时分流最均匀。采用CFD数值模拟分流器内部相分布情况和气液两相分离程度时,假设较为理想的情况,只考虑分流器内两相流体的流动,不考虑相间的传热传质以及制冷剂与管壁间的换热。但在实际系统运行中,传热传质对制冷剂分流也存在一定影响,因此后续的模拟研究可考虑在计算的同时开启能量方程,分析温度对均匀分流的影响,使模拟研究更好地应用于实际工程。