多源煤基固废绿色充填基础理论与技术体系

2022-02-12赵新元

杨 科,赵新元,何 祥,魏 祯

(1.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;2.合肥综合性国家科学中心 能源研究院(安徽省能源实验室),安徽 合肥 230031)

长期以来,“富煤贫油少气”的资源赋存格局奠定了煤炭在我国能源生产和消费中的主体地位。从煤炭生产、加工到消费、利用形成了庞大的产业链,如煤炭开采、洗选、发电、煤化工等产业,它们对我国经济社会的快速发展奠定了雄厚工业基础[1-3]。然而在煤炭开采和利用过程中不可避免产生固体废弃物,如煤矸石、粉煤灰和炉渣等。仅2020年我国工业固废产出中,以煤矸石、粉煤灰、脱硫石膏、气化渣和炉底渣为主的煤基固废产量超10亿t。固废综合利用率低,贮存量大,增加水土气等环境污染风险,威胁群众安全健康[4-5],煤基固废处置利用迫在眉睫。

国内外公开资料表明煤基固废已实现多种利用途径[6-8]。根据煤矸石、粉煤灰、脱硫石膏、气化渣和炉底渣等煤基固废的组分和性质不同,可分别作为路基材料、建筑装饰材料、硅铝产品原材料、有价元素提取物的原料、土地修复治理材料等,变废为宝,应用广泛,但在煤矿井下充填方面,现阶段以1种或2种固废利用较多,多源煤基固废协同应用较少。

井下充填技术经过数十年发展,在我国煤矿的应用已遍地开花,成为规模化处置固废的重要途径[9-11]。目前我国井下充填已基本形成了固体充填、膏体充填、高水充填和离层注浆等为主体的技术体系和应用格局[12-15]。除高水充填外,其余充填开采技术均有效处置和消纳了固废,如固体充填主要以煤矸石为主、粉煤灰为辅作为充填材料,膏体充填在煤矿的应用主要以粉煤灰、煤矸石等为充填材料,离层注浆充填常见充填材料为粉煤灰、矸石粉等,这些充填技术主要以煤矸石和粉煤灰为充填材料,对脱硫石膏、气化渣和炉底渣等煤基固废的综合利用较少。因而,多源煤基固废井下绿色充填具有广阔发展空间和应用前景。

黄河流域分布有9个大型能源化工基地,被誉为我国的“能源流域”。大型能源化工基地固废产量大,分布集中,有利于区域煤矿井下充填[16-17]。然而,以煤基固废为原材料制备井下充填材料,原材料成分复杂,环境风险不明,其技术工艺与现有充填技术体系存在区别,不可简单套用,应针对地域、产业分布、工况和材料属性等开展针对性研究。

笔者以黄河流域宁东基地为试验区,研究了区域内煤基固废的污染风险、理化性质和多重属性,阐述了煤基固废用于井下充填的基础理论与技术体系,介绍了试验矿井固废充填进展,最后对煤基固废多产业链接协同利用新模式进行了展望。研究成果为黄河流域乃至全国各大能源化工基地提供了煤基固废无害化、减量化、资源化、规模化综合利用技术方案。

1 宁东基地概况

宁东能源化工基地(简称宁东基地)位于宁夏银川市区东南部,总面积3 500 km2。自2003年开发建设以来,先后被确定为国家大型煤炭生产基地、“西电东送”火电基地、煤化工产业基地等,是我国西部黄河流域内重要的能源化工基地[18]。宁东基地核心区部分企业分布如图1所示,该区域分布有较多的煤矿、火电厂和煤化工厂等企业,煤基固废年产量大、增速快、同质化程度高。

图1 宁东基地核心区部分企业分布Fig.1 Distribution of some enterprises in the core area of Ningdong Base

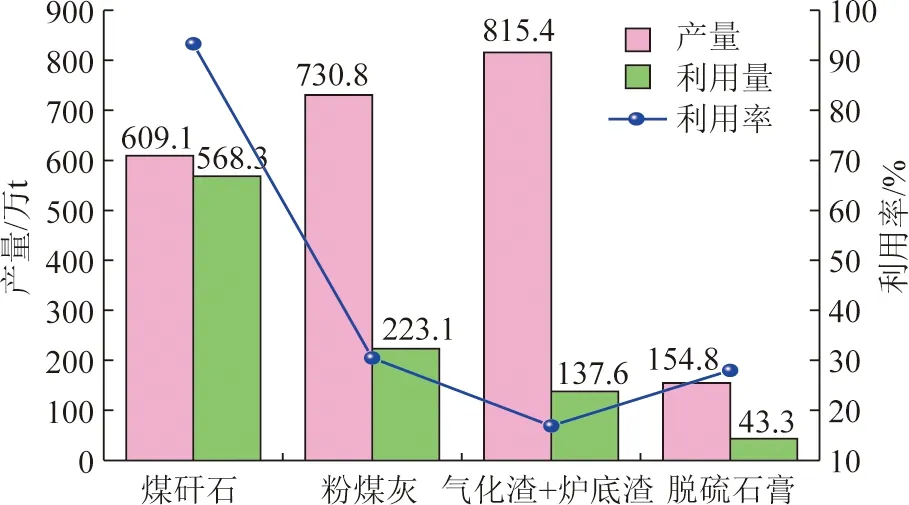

宁东基地煤基固废年产量最大的主要有煤矸石、粉煤灰、脱硫石膏、气化渣和炉底渣。据统计[19-20],仅2020年,宁东基地各类大小矿厂企业产生的煤基固废高达2 400万t(图2),其中粉煤灰产量约730万t,气化渣和炉底渣合计产量约810万t,脱硫石膏产量约150万t。除煤矸石外,其余固废的综合利用率均低于30%。固废存量和增量巨大,导致当地综合渣场库容接近饱和,无法满足中长期固废堆存要求。在黄河流域生态保护和高质量发展先行区建设大背景下,采取科学有效的固废协同利用方法,是宁东基地大宗煤基固废无害化、资源化、规模化处置利用的有效途径。

图2 2020年宁东基地煤基固废产量和利用率Fig.2 Output and utilization rate of coal-based solid waste in Ningdong Base in 2020

2 煤基固废性质

选取宁东基地内煤矿、电厂和煤制油企业等排放的典型煤基固废进行分析,其实物如图3所示。

图3 宁东基地典型煤基固废Fig.3 Typical coal-based solid wastes in Ningdong Base

2.1 污染风险

根据宁东基地土壤pH>7.5及煤基固废重金属质量分数检测结果(表1)可见,多数煤基固废重金属质量分数均小于筛选值,且重金属浸出量符合GB 18599—2020《一般工业固体废物贮存和填埋污染控制标准》中Ⅰ类固废标准,污染风险低,一般可忽略;电厂炉底渣、煤制油气化渣等固废中个别重金属质量分数大于筛选值,但远小于GB 15618—2018《土壤环境质量农用地土壤污染风险管控标准(试行)》中规定的管控值,存在污染可控的潜在风险,可采取一定技术措施降低其毒害性,实现无害化充填利用。

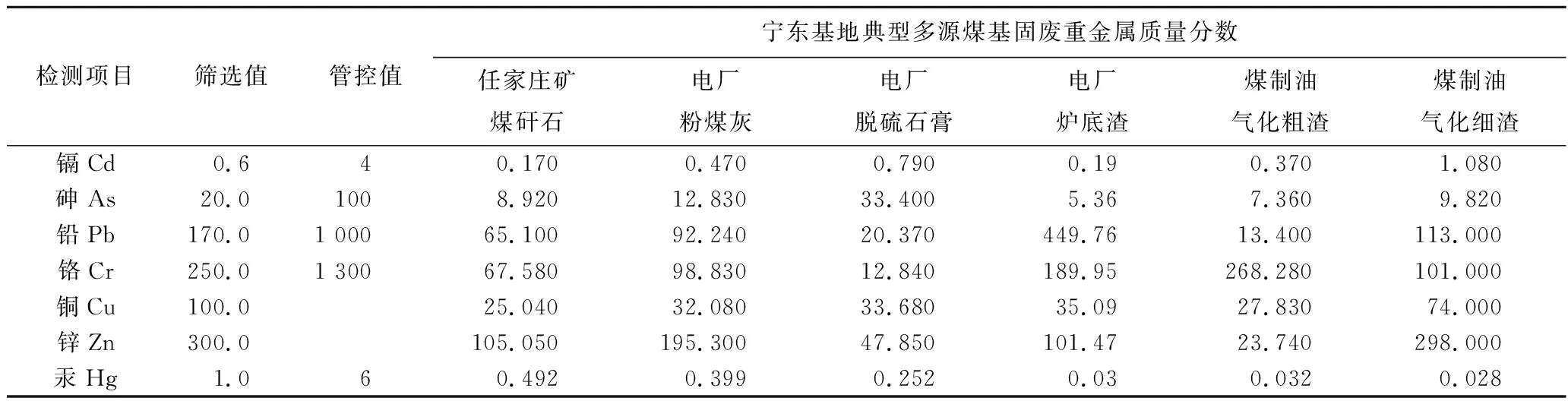

表1 煤基固废中重金属质量分数测定结果Table 1 Test results of heavy metal content in coal-based solid waste mg/kg

2.2 理化性质

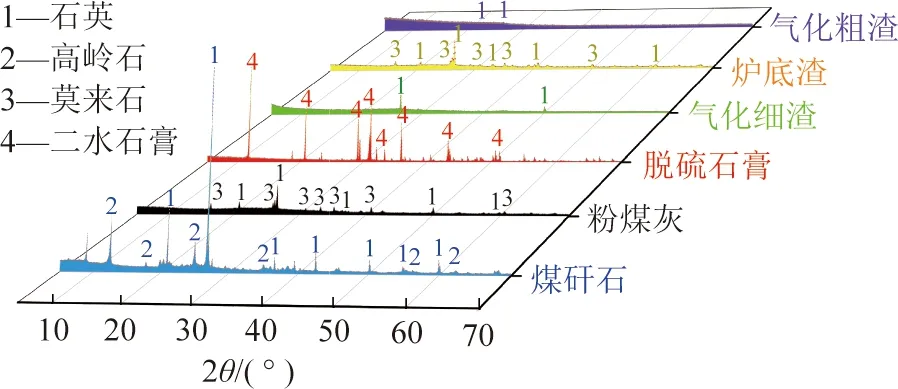

采用XRF、XRD和粒度分析等手段对宁东基地煤基固废材料进行了测试,XRD测试结果如图4所示,各元素氧化物成分的XRF测试结果见表2,对煤基固废理化性质进行具体分析。

(1)煤矸石。煤矸石主要来源于煤矿井下采掘工作面和地面洗选厂。由表2和图4可知任家庄矿煤矸石的主要氧化物成分为SiO2,CO2,Al2O3,Fe2O3和K2O,主要矿物相为石英和高岭石等。矸石粒径大小不一,最大粒径超过100 mm,经过破碎后的矸石粒径普遍小于15~20 mm,适宜充填。煤矸石质硬,主要岩性为页岩、砂岩和泥岩等,外表大多呈灰色和灰黑色,无自燃性,平均单轴抗压强度在30~40 MPa,密度约为2 350 kg/m3,堆积密度约为1 400 kg/m3。

图4 煤基固废XRD测试结果Fig.4 XRD results of coal-based solid waste

(2)粉煤灰。粉煤灰是煤燃烧所产生烟气灰分中的细微固体颗粒物。由表2和图4可知,鸳鸯湖电厂粉煤灰主要氧化物成分为SiO2,CO2,Al2O3,Fe2O3和CaO,质量分数超过92%,主要矿物相为石英和莫来石等。粉煤灰粒度小于50 μm和小于180 μm的粉煤灰质量分数分别超过50%和90%。粉煤灰外观呈灰白色,密度约为2 150 kg/m3,细度约为20%,烧失量约为1%,比表面积约为300 m2/kg。各类粉煤灰的微观形貌高度一致,颗粒普遍呈光面球状,具有较好的滚珠效应[21]。

表2 宁东基地部分煤基固废测试结果Table 2 Test results of some coal-based solid wastes in Ningdong Base

(3)脱硫石膏。脱硫石膏是电厂烟气湿法脱硫的副产品。鸳鸯湖电厂脱硫石膏外观以暗黄色为主,潮湿,含水量约为10%,呈湿粉状或块状,无刺激性气味。脱硫石膏微观形貌呈不规则棱形块状,颗粒最大粒径小于450 μm,大部分小于150 μm,占比超过95%。由表2和图4可知其主要氧化物成分为CO2,SO3,CaO和SiO2,质量分数超过96%,此外还有少量Al2O3等成分,主要矿物相为二水石膏。

(4)气化渣。气化渣是在一定温度、压力下,用气化剂对煤进行热化学加工,将煤中有机质转变为煤气的过程产生的固态残渣,因排出方式不同,分为粗渣和细渣。煤制油气化粗渣含碳量高,外观呈黑色粗糙砂粒状,易磨性差,含水率超10%。气化粗渣微观形貌为不规则块状,表面呈多孔和凹坑结构,其粒径小于0.6 mm的颗粒占比超过90%,小于0.15 mm的颗粒硬度大。由表2和图4可知,气化粗渣和细渣的主要氧化物成分基本一致,均为SiO2,CO2,Al2O3,CaO和Fe2O3,质量分数均超过90%,其余还有少量的MgO和K2O等成分,主要矿物相为石英等。

(5)炉底渣。炉底渣是煤在锅炉燃烧室中产生的熔融物。鸳鸯湖电厂炉底渣外表呈灰褐色的块体和细砂颗粒,不规则形状,质地较硬,块体表面粗糙,存在较多孔隙,烧灼痕迹明显。炉底渣最大粒径大于40 mm,最小粒径为细砂级。炉底渣的主要氧化物成分为CO2,SiO2,Al2O3,Fe2O3和CaO,质量分数超过98%,主要矿物相为石英和莫来石等。

2.3 煤基固废属性

基于上述理化性质分析,多源煤基固废在环境、资源、材料等方面存在特有的多重属性,为其无害化、资源化和规模化充填应用奠定基础。

(1)环境属性。煤基固废的理化性质与环境安全密切相关,具备环境属性。首先,多数煤基固废重金属质量分数和浸出量一般可按Ⅰ类固废进行安全堆存和回填等;少数Ⅱ类煤基固废可采取吸附解吸、络合钝化等技术手段降低其毒害性,再进行分级分类安全利用。其次,煤基固废堆积在地表,侵占大量土地,环境污染风险大,且存在滑坡等地质灾害隐患,威胁群众人身安全和身心健康,损害政企发展形象,降低居民生活幸福感,破坏社会和谐和人文环境。煤基固废被科学合理地处置到地下空间,可修复地表生态,保护井上下水体和地层结构,改善井下安全环境,与地表生态、井下环境融为一体的同时又起到修复和保护作用。

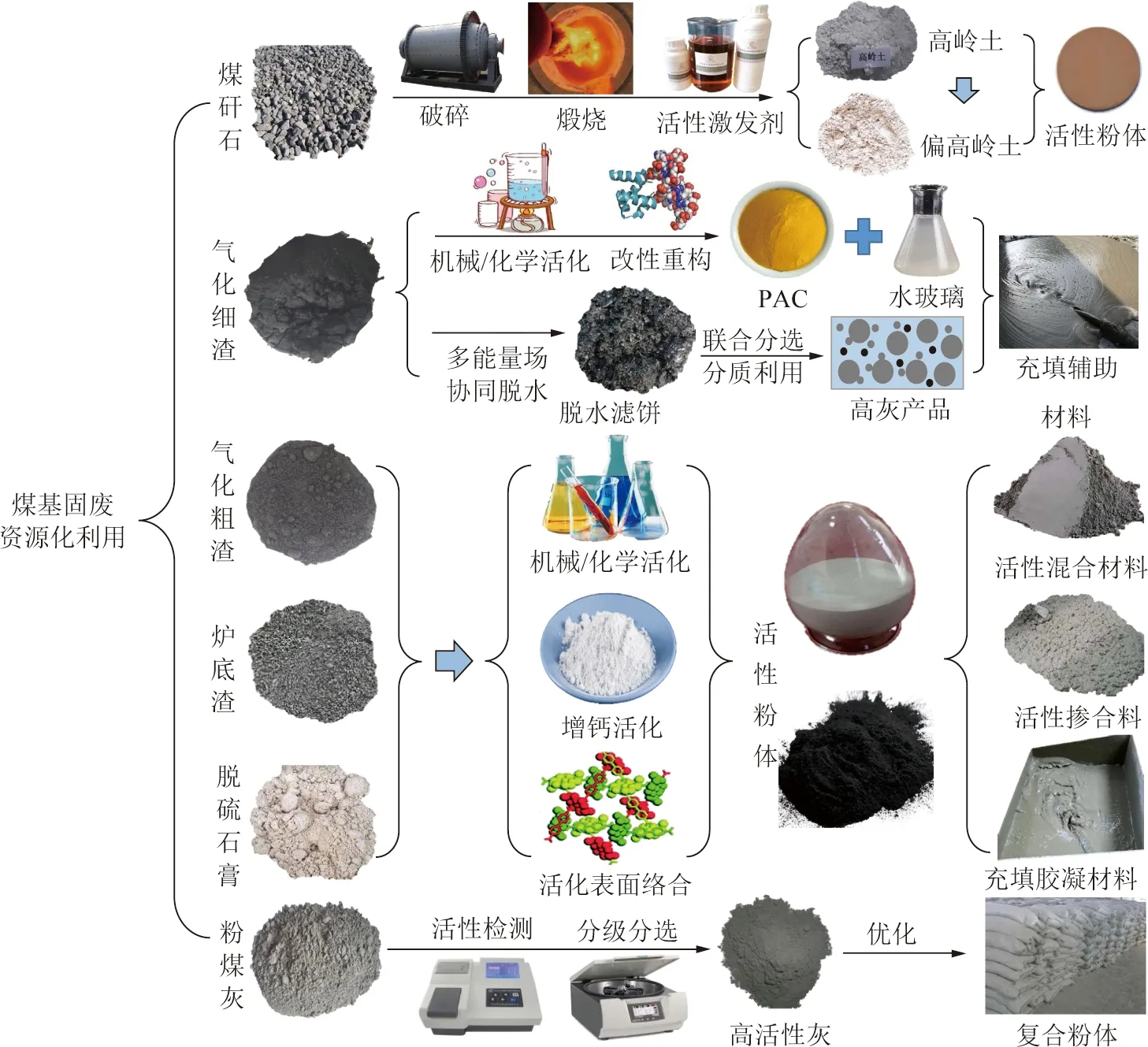

(2)资源属性。煤基固废是一种放错地方的资源,通过技术创新可以在矿山充填领域发挥其资源属性[6,22-25]。煤矸石中富含的高岭土在高温煅烧或活性激发后会转变为火山灰,可用于水泥基充填材料。气化细渣富含硅铝元素,通过脱水、分选或活化、改性等方法制备高灰产品或PAC、水玻璃等,用于充填吸附和胶结辅助材料。气化粗渣、炉底渣和脱硫石膏通过机械/化学活化、增钙活化和表面络合活化等手段提高其火山灰胶凝特性;各类粉煤灰活性差异大,可采取分级分选措施优选活性指数大的粉煤灰作为目标胶凝材料;对多种煤基固废进行级配改善、优化和耦合活化等手段制备活性指数>70%的高活性复合粉体,用于充填胶凝材料等,实现煤基固废资源化利用,如图5所示。

图5 固废资源化利用技术框架Fig.5 Technical framework of resource utilization of coal-based solid waste

(3)材料属性。煤基固废是以煤为主线的煤电化产业链排放的固体废弃物,可以直接或间接利用,具备材料属性。在煤矿充填领域,符合GB 18599—2020的煤基固废可作为充填材料。煤矸石、炉底渣、气化渣、粉煤灰等因其富含多孔结构或火山灰活性成分可作为井下充填吸附材料、胶凝材料以及充填输送润滑材料等。煤基固废的粒度和成分存在互补和协同特性,通过合理搭配并加入外加剂和水制备成充填料浆,以管路泵送方式输送至地下空间,实现固废处置、煤炭置换、减损减沉等充填目标。未来还可进一步开展储库式、防渗式、防辐射等结构性、功能性、战略性充填[26-27]。

3 煤基固废充填基础理论

基于上述性质和属性分析,煤基固废表现出良好的井下充填潜质。但是煤基固废充填应用落地前必然面临一些理论问题,如充填可行性、充填材料性能、环境影响以及充填空间选择等,本节针对上述问题开展基础理论研究工作。

3.1 绿色充填可行性评价

煤基固废用于井下充填,首先评价其是否可行。针对宁东基地煤矿数量多,沉陷区分布广、地下空区体积大和压煤资源回收难等诸多问题,煤基固废井下绿色充填无疑是一种最高效和现实的解决方法。本小节从安全、经济、技术和政策等4个指标研判其充填可行性,构建“四位一体”评价体系,如图6所示。

图6 固废充填可行性评价体系Fig.6 Feasibility evaluation for solid waste backfilling

(1)安全可行。用于充填的煤基固废,其性质首先是安全的。根据检测结果,多数煤基固废重金属质量分数和浸出量符合GB 18599—2020中Ⅰ类固废标准,少量煤基固废毒害性指标低于标准管控值,可采取重金属吸附与络合钝化、沉淀过滤等技术手段降低毒害性,使其符合Ⅰ类固废井下填埋的环评标准(GB 18599—2020)。煤基固废来源于多个矿厂企业,在不同的生产工艺下排出,其成分复杂,理化性质不同,但煤基固废相互之间并未存在不良反应,且与水和水泥混合并未生成毒害产物,煤基固废材料具备安全性。其次,煤基固废充填入地下空间后,与矿井气体不发生毒害反应,对地下水和围岩等环境的影响符合GB 18599—2020;充填还可以实现减损减沉和保水开采,减少矿压事故和采动灾害,构建安全作业环境。因此,煤基固废充填对井下环境和人员设备具备安全性。

(2)经济可行。井下充填用的多源煤基固废为煤电等企业排放的固废物,充填用水为矿排水,材料来源广,种类丰富,就地取材,材料成本低,煤基固废用于井下充填后还可减少渣场堆存费用。宁东基地核心区煤电化产业链上下游企业排废和运输半径不超过40 km,固废分布较为集中,利于就近消化,减少材料运输距离和成本。粉煤灰、气化渣和脱硫石膏等粒径相似的煤基固废在充填站内可共用储料仓、煤矸石与炉底渣等颗粒大的煤基固废可共用破碎机和筛分器,降低充填建设和材料制备成本。煤基固废用于井下充填可减少“三下”压煤和煤柱留设,增加矿井资源量和服务年限,提高矿井生产效益。充填处置掉的固废和充填置换出的煤炭可申领政府和企业的相关补贴,享受降费减税等财政政策。煤基固废井下充填还兼具潜在无价的环境和社会效益。综上,煤基固废井下充填具备经济可行性。

(3)技术可行。煤基固废井下充填在技术上是可行的。安全可行的煤基固废材料无论采取哪种输送动力形式,充填材料被制成固体、膏体或浆体形态,还是充填在采空区或离层空间,都有成熟的技术和装备,技术框架如图7所示。经过数十年的发展和应用,固体充填技术已经形成投料、运输、漏矸、夯实等工艺流程和投料装置、充填支架等装备体系;借鉴金属矿山充填经验,在膏体流变学、柱塞流动等基础理论和搅拌机、充填泵等装备基础上发展出煤矿膏体充填技术,在此基础上又形成浆体充填技术,其破碎、搅拌、泵送等工艺和装备大同小异。除了充填材料种类和形态不同,各充填布置方式也都有大量实践,如采空区充填方式有工作面全采全充、条带式开采充填等,离层区充填方式有离层注浆等,此外还有巷道充填等。充填布置方式多种多样,可因地制宜选择应用。此外,充填过程中的设备运行状态、矿压显现和地表沉陷等方面的监测预警技术也发展相对成熟。煤基固废用于井下充填不存在技术障碍。

图7 充填开采技术框架[10]Fig.7 Backfilling mining technology framework[10]

(4)政策可行。由理化性质和多重属性可知,多数煤基固废毒害性低,重金属质量分数和浸出量符合国家标准GB 18599—2020,可用于井下绿色充填。煤基固废井下充填可大量减少地表堆存量,有效保护水、土和空气,符合一系列环保政策,同时实现减沉减损和保水开采,减少采动灾害,符合煤矿绿色开采理念。煤基固废用于井下充填同样也符合国家和地方鼓励固废综合利用的政策。近年来国家多部门联合出台一系列有关指导意见[28-29],连续多年对煤基固废协同利用给予政策指导和鼓励。国家和地方财政部门也对煤基固废绿色充填采取减税降费和财政补贴等支持措施[30]。煤基固废用于井下充填不仅规模处置固废,还兼具充填效益,契合绿色低碳、高质量发展和实现双碳愿景的时代主题。可见,煤基固废井下充填在政策上可行。

3.2 煤基固废充填材料性能

与矸石、粉煤灰、尾砂等常见固废充填材料不同,煤基固废是来源于多个行业、产于不同工艺和技术条件下的固体废弃物,将其制备成充填材料,需要对其性能开展基础研究。首先了解各材料的理化性质,采用XRD、SEM、激光粒度仪和溶液浸提等技术手段测试煤基固废的化学成分、形貌特征、粒度分布和酸碱性、毒害性等物理化学性质,评估煤基固废各材料用于井下充填的适用性和环境风险。其次按照扬长避短、分级分类、合理利用原则,将多孔结构的煤基固废粉体作为井下充填吸附材料,将富含火山灰活性成分的煤基固废制备高活性复合胶凝材料,将存在潜在污染风险的Ⅱ类固废通过技术手段转变成达标的Ⅰ类固废。最后,将具备吸附、胶凝、骨料和细集料等功能的多源煤基固废通过级配调节、配比优化等方式配制充填材料,研究充填材料的基础性能。若充填材料采用固体形态,则需研究材料的堆积、压实、承载、变形等特性[31],优选密实程度高、压缩应变小的材料级配用于充填,例如以块状矸石和炉渣等为骨料,粉状固废为细集料,开展多源煤基固废充填材料的压缩承载特性,如图8所示,可见固体充填材料中应适当减少骨料占比以提高充填材料的抗压缩变形性能;若充填材料为流体形态,则需对材料的塌落扩展度、泌水率、凝结时间等流动性指标和屈服应力、黏度系数等流变性指标以及充填环管模拟实验等开展研究,优选流动和流变性能良好的流体充填材料;无论充填材料形态是固体还是流体,都需研究其初终凝强度、龄期强度等强度特征以满足不同工况和要求,例如初终凝时间短、龄期强度大的充填材料适用于地表沉陷控制要求高的工况。此外还要采用现代技术手段揭示充填材料的微观尺度下的结构、形貌、孔隙、反应机理、界面胶结特性等,以改进和提升充填材料性能。通过上述开展的一系列工作,构建充填材料性能研究路线,如图9所示。

图8 煤基固废充填材料压缩曲线Fig.8 Compression curves of coal-based solid waste backfill material

图9 固废充填材料性能研究路线Fig.9 Road for performance research of solid waste backfill materials

3.3 充填材料-环境多场耦合机理

煤基固废无论充填前堆存地表或充填后埋于地下,理论上都会与周围环境发生多场耦合作用。在充填前,煤基固废直接大量长期堆存地表,在风化和降水等作用下会与地表环境发生化学场和渗流场等的气固、液固耦合作用,如煤基固废散发CO2和SO2等气体,增加碳排放,引发酸性降水,加剧环境污染;大气中的降水会对煤基固废堆积体形成淋溶作用,煤基固废释放的毒害元素聚集地表和渗入地下,增加周围生命体和地上地下水体的安全风险[32]。作为规模处置地表固废的有效途径,煤基固废充填井下后,其与井下环境也会发生多场耦合作用:采煤打破了原始地层的应力场、位移场和裂隙场的平衡,而充填则将失衡的岩层多物理场进行修复和减损;充填材料又与地下环境发生多场耦合作用,煤基固废充填体承担覆岩压力,限制岩层的位移变形,进而降低岩层裂隙发育程度。充填材料的物理力学性能和充实率与岩层多物理场演化的显现程度密切相关,充填材料的力学性能越强,充实率越高,岩层应力场、位移场和裂隙场的演化范围和影响程度就越小,有利于充填体长期安全和覆岩完整稳定。除了充填材料与地下围岩多物理场的耦合作用,还存在渗流场、化学场和流固耦合等耦合问题。煤基固废充填入地下后,顶板下沉形成对充填体的压力泌水效应,煤基固废中的水和流经充填体的老空水、岩层水等必然携带一些化学物质和元素渗透进岩体中,形成岩体内(重)金属聚集效应。充填体内存在密集孔隙结构,形成天然的气液分子渗流通道,煤岩层中的瓦斯、煤基固废中的CO2,SO2等气体分子以及充填体中的水分子等在孔隙渗流通道中游离和流动,煤基固废颗粒与渗流通道中的气体和液体等发生元素析出、渗入、分子吸附、聚集和交换等相互作用,产生煤基固废碳硫地下封存的效果和化学场、渗流场等耦合效应。此外,煤基固废充填地下空间,减少矿压事故和采动灾害,控制围岩变形,改善人员作业环境,进而有利于煤基固废充填的顺利实施,形成正向反馈和良性循环。综上,充填材料与井上下的自然环境、人文环境存在交互作用、相互耦合的影响,如图10所示。

3.4 立体充填机制

工作面开采参数和地质条件往往决定了地下空间在岩层中的层位和形态,覆岩空间的层位和形态又深刻影响充填材料形态选择和充填工艺布置。通过梳理国内外常见充填布置方式,分析采煤过程中覆岩空间结构及其时空运移特征,结合宁东基地煤矿开采地质条件,发现覆岩空间往往在厚硬完整岩层下发育空间大且存续时间长,有利于充填。因此,本文提出多层位立体充填机制,以期针对不同采煤地质条件适用不同充填技术方案。多层位立体充填机制是指基于充填空间在煤层及以上岩层中的时空层位而构建出原位充填、低位充填和高位充填的技术集成模式,形成“三层位”空间立体式充填布局,如图11所示。

原位充填即是在煤层开采后、直接顶垮落前对开采空间进行充填,一般适用于煤层直接顶坚硬完整的良好条件或上下临近煤层上行式开采布置等;采用原位充填的方法按照充填材料形态和开采布置方式主要有固体/膏体充填、条带充填、房柱式充填和采空区注浆充填等几类,其相关应用案例较多,技术较为成熟。

为了不影响工作面正常推进,采用垮落法处理顶板,离层空间在关键层下方发育充分,适宜规模注浆充填。该充填空间位置高,处于裂隙带上方和关键层下方,因而统称为高位充填,一般适用于矿井首采煤层等。高位充填的主要实践方式为覆岩离层注浆充填,相关研究和应用起步较早,成果丰富。

对于煤层上方存在采空区且直接顶破碎、随采随落的工况,采用原位充填难度大,高位充填不适用,则可采取低位充填方式,即在破碎直接顶或基本顶垮落后,垮落矸石与上覆坚硬岩层之间必然存在适于充填的欠接顶空间,当工作面推进到坚硬岩层垮落步距前采用超前定向钻孔或高位巷道向下钻孔等方式对目标空间进行注浆充填,使充填料浆胶结垮落矸石形成顶板支撑结构;这种充填方式扩宽了充填技术应用条件,其工艺技术与原位和高位充填有所不同,应用案例少,具有一定创新性。该方式对坚硬岩层破断与工作面推进的时空关系的掌握要求高[33],且充填材料既不能泌水太多,防止溢出工作面,又具有一定流动性和快速承载性。

该立体充填机制基本涵盖现有的充填系统布置方式。其中的各种充填方式相互补充,各有适用,可在不同矿井地质条件和充填要求下单独或联合应用,需因地制宜,分类分析,实现覆岩空间精准判别、科学充填、安全有效。

4 煤基固废充填技术体系

从上述4个方面疏通固废充填理论堵点,但应用还需开展一些针对性的技术研发。本节基于减量化、无害化、资源化、规模化的“四化”利用原则,介绍分析了煤基固废从源头、过程到终端的充填全过程中的技术原理和方法,以解决煤基固废用于井下绿色充填的技术难点。

4.1 煤矸石源头减量精准开采与井下采选充协同技术

煤矸石在宁东基地年产量大,其粒径较大,在充填前需进行粗碎和细碎等加工,大幅增加充填材料制备成本,因此有必要开展煤矸石源头减量精准开采与采选充协同技术研发,从开采源头和井下输送端减少煤矿固废产出。煤矸石源头减量精准开采与采选充协同技术关键在于工作面矸石减量和采掘矸石不升井,技术框架如图12所示。① 采用智能精准探测技术获取地层形貌、岩层柱状、煤岩参数等精确地质数据,结合岩土工程数字孪生、多源异构数据融合、多维信息模型构建、地质体和结构体一体化集成等技术手段构建数字化透明化精细化三维煤层地质和开采模型,并基于多物理场时空演化特征、煤矸产出动态关系等模型和理论来指导煤矿开掘、回采巷道的布置优化和工作面开采参数的调整,利用大数据融合、自主感知与智能导航定位等现代信息技术强化工作面“三机”协同配合,实时调节割煤轨迹和运移姿态,实现起伏煤层少矸化回采,构建采前优化、采中协调的采掘工作面源头减量精准开采模式,减少矸石回填处置工作量。② 基于卷积神经网络模型和不同湿度、粒度煤炭堆积黏附模型,集成NIR(红外)、CCD(高速相机)、Photometry(光度法)等多种感应技术识别多种矿物特征差异(颜色,结构,粒度,形状),通过分析煤矸属性差异、理化特征和运动轨迹建立X射线透射煤矸精准识别与光电智能分选系统,在井下受限空间内完成煤矸识别与分选、矸石破碎与回填的工艺层叠布局,形成年选矸量数万吨规模的移动式模块化智能分选装备的组合系统,研发井下采选充、矸石不升井协同开采技术,构建采中分选、采后回填的一体化模式。通过上述2种方式,共同组建煤矸石井下源头减量精准开采与采选充协同技术体系,减少矸石提升耗能、洗选负担和地面堆积及其次生灾害等。

图12 矸石源头减量精准开采与井下采选充协同技术框架Fig.12 Technical framework for gangue source reduction and precise mining and underground mining,selection and charging coordination

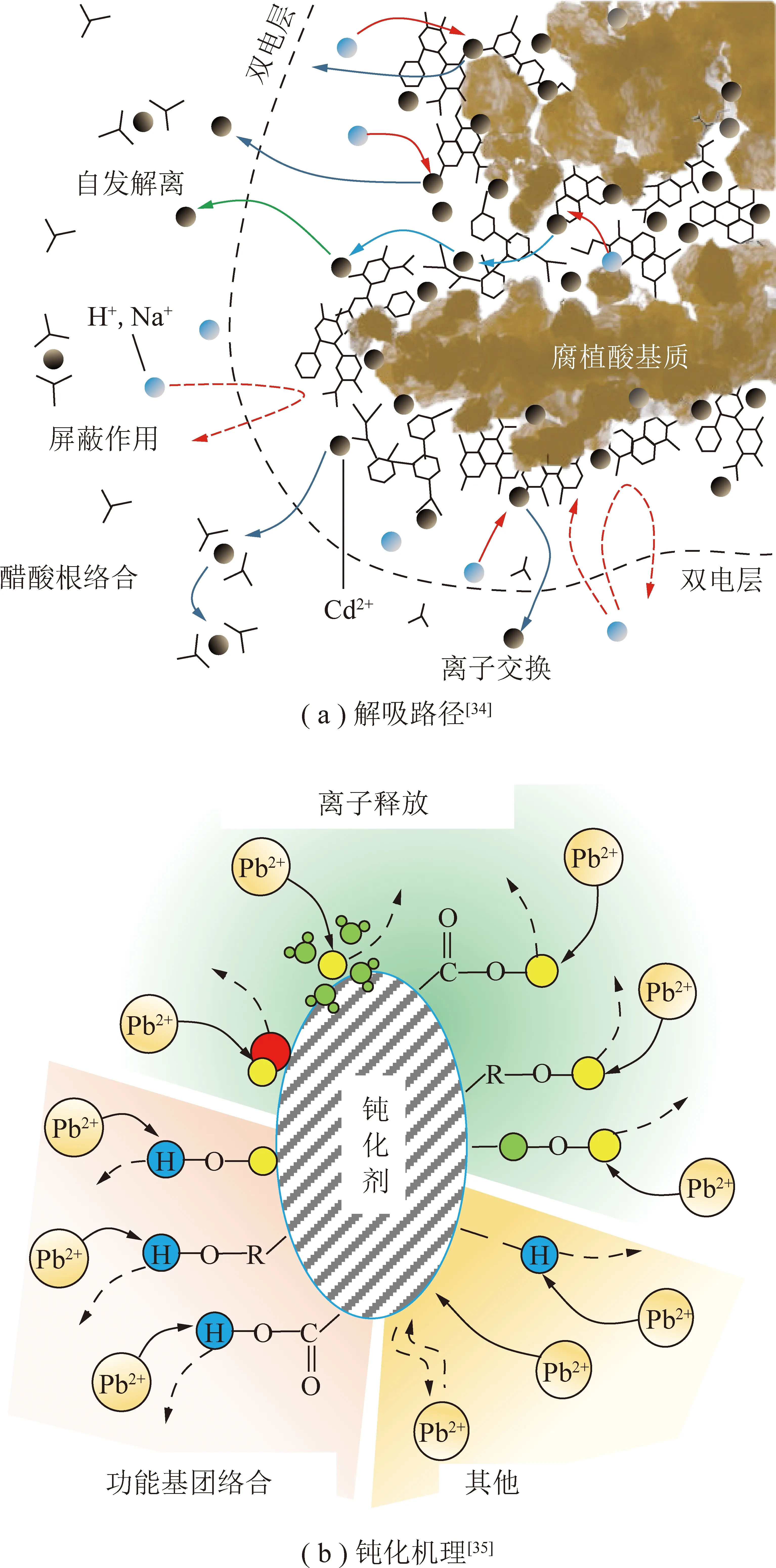

4.2 煤基固废重金属吸附与络合钝化技术

多源煤基固废用于井下充填须满足相关环保标准,尤其重金属等有害物质质量分数不应超标。宁东基地多源煤基固废检测结果表明,部分煤基固废重金属质量分数超过筛选值,存在一定量的重金属可交换态、碳酸盐结合态及铁锰氧化物结合态,在长期井下复杂水文条件中无法保证长期安全稳定。为消除煤基固废中重金属富集及其在井下环境中的毒害物释放超标风险,开展以煤基固废重金属吸附解吸和络合钝化为主的技术研发。以Cd2+,Pb2+等含量较多的煤制油气化渣为例。首先采用粒径分级、Zeta电位、物相分析等测试手段分析气化渣和腐植酸的基础物化性质,采用改进的Tessier逐级化学提取法解析重金属赋存形态和浸出特性,然后开展腐植酸(HA)对Pb2+,Cd2+的吸附性能和HA-Pb,HA-Cd体系中Pb2+,Cd2+脱附性能的研究,为腐植酸类用于重金属吸附奠定科学基础;最后基于酸碱度的适应性调控优化沸石-腐植酸协同吸附体系,研究复合体系吸附性能的提升机理,保证其在复杂条件下作用的稳定性。另外还可采用不同钝化剂对重金属离子进行络合钝化,分析在不同酸碱度和水环境下对重金属络合钝化的行为、规律、机理,优选重金属络合钝化的材料和方法。通过加强上述2种方式协同配合,最终形成固化率超80%的气化渣内重金属高效吸附-钝化关键技术,制备环境友好型充填材料,为无害化绿色充填奠定基础。技术原理如图13所示。

图13 重金属吸附-钝化技术原理示意Fig.13 Technical principle of heavy metal adsorption and passivation technology

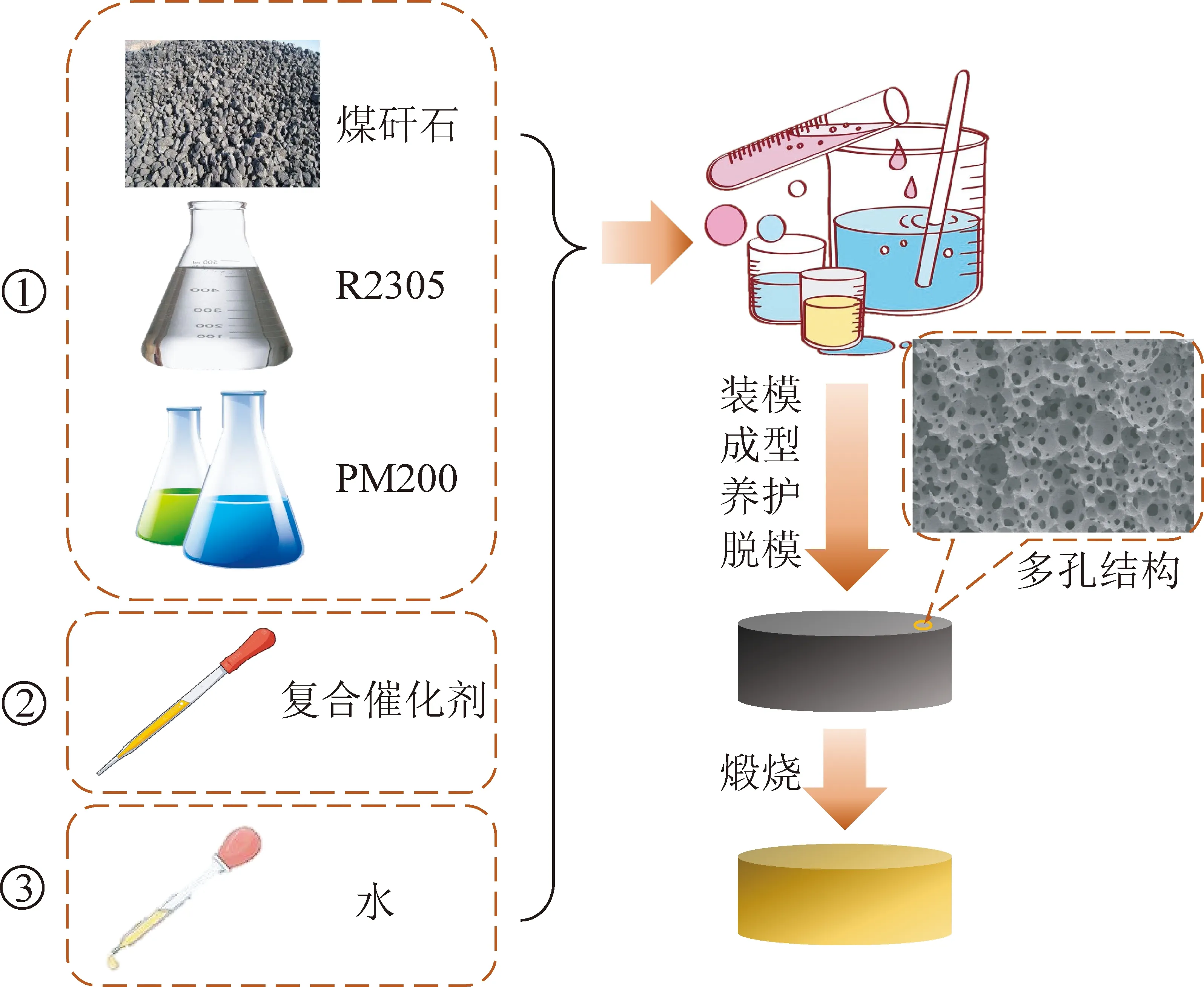

为进一步提高煤基固废重金属吸附-钝化的经济性,通过井下环境模拟试验,强化材料对特定重金属络合钝化的稳定性和环境适应性,提高重金属非稳态向稳态转化效率。同时利用煤基固废的多孔结构来研发成本低廉的吸附材料,扩宽吸附材料来源,提升重金属吸附效益。以重金属质量分数和浸出量均符合国标GB 15618—2018和GB 18599—2020的煤矸石为例,技术原理如图14所示。通过研磨、纯化、添加外加剂以及改性、养护和煅烧等方法,将粉体煤矸石制备成高通孔率、高比表面积的多孔材料,充填于井下以发挥其与矿井水、重金属的耦合吸附效应;经过处理后的粉体矸石自身重金属浸出能力已远小于其吸附性能,吸附的杂质又可对自身重金属形成包裹和屏障,堵塞浸出通道,使矸石吸附材料内的重金属赋存更稳固,进一步保障吸附材料的长期安全可靠性。

图14 煤矸石吸附材料制备原理[36]Fig.14 Preparation principle coal gangue adsorption material[36]

4.3 多源煤基固废充填材料制备技术

与常见充填材料不同,煤基固废充填材料组份多,成分复杂,每种固废理化特征各不相同,将其混合制成充填材料,其工艺技术自然不尽相同。多源煤基固废中粉状材料占比大,适宜制备流体形态的充填材料。煤矸石粒径较大,经过破碎机粗碎和细碎后可作为具有一定吸附效果的充填骨料;炉底渣和气化渣粒径次之,经过球磨机等设备的粉磨后可与粉煤灰和脱硫石膏按一定级配混合作为充填用胶凝材料。基于可控低强度材料(CLSM)和全计算配合比设计,将多源煤基固废经过筛分、混合、搅拌等工艺流程制备成充填料浆[37-38],对不同水胶比、浓度和级配的充填材料开展流动性(塌落扩展度、泌水率、初终凝时间等)、流变性(屈服应力、塑性黏度等)、强度(初终凝强度、龄期强度、耐久性等)等性能的测试分析,最终获得煤基固废掺量>90%、充填体28 d强度>2 MPa且初凝时间4~6 h、终凝时间8~12 h等指标的充填材料合理配比;对最优配比材料采用XRD(X射线衍射)、SEM-EDS(电镜扫描+能谱分析)、MIP(压汞法)等多种现代技术手段开展微观界面结构和增强机理等基础研究,为煤基固废充填材料性能提升和优化提供理论支撑。实验室制备的充填材料是否可靠最终还要靠工业性实践进行检验。通过在地面组建破碎、储料、制浆、搅拌、泵送等工艺装备,采用半工业环管试验和工业性现场实践方式对充填材料配比和性能进行检验,进而对实验室制备的充填材料形成验证、互馈和改进、优化的闭环体系,形成一套适用于矿井的材料配合比设计、配制方法和充填材料制备技术方案等,技术框架如图15所示。

图15 固废充填材料制备技术框架Fig.15 Technical framework for preparation of solid waste backfill materials

4.4 充填材料长距离管道输送技术

充填料浆由地面输送至井下充填空间,管路长达上千米,布置在深部矿井的充填管路长度甚至有数千米。为保证材料输送过程的安全高效,有必要开展充填材料长距离管道输送关键技术研究,其技术框架如图16所示。前期开展调研规划,科学优化管道布置路线和方式,减少管线弯道数量和布置距离;优选输送管路适配性参数和连接方式,通过计算充填量、泵压、流量、流速、距离和管阻等参数确定输送管道的材质、尺寸、壁厚和耐压性等,同时管路之间、管路与设备的连接处是长距离输送的薄弱点,综合采取法兰+卡套等连接方式加固连接,确保管路连接处的耐压、耐损性满足长距离输送要求。实现材料长距离安全输送,泵送压力是关键。对于远距离深井充填或偏僻工作面充填,可在井上下各安装1台充填泵,采取两级联合泵送方式。“硬件”保障长距离输送,“软件”协调安全稳定输送。材料在输送过程中应给予合适的泵压和流速,在设备耐损、作业安全和满足工作面进度的前提下,合理增大泵压和流速,适时调整泵送参数,减少材料在长距离管路中的停留时间。此外,材料长距离输送与材料的性能密不可分,通过优化配比改善充填材料的流动性、流变性和初终凝时间等,避免长距离输送中出现材料离析、沉淀、速凝和堵管等问题。充填工作开始前和完成后,还要进行充填管路的清洗工作,及时用高压水清除管路内的残留物,保证管路每次使用均能通畅。

图16 充填材料长距离管道输送技术框架Fig.16 Technical framework for long-distance pipeline transportation of backfill materials

4.5 充填全过程智能监测技术

充填效果监测和评价是煤基固废充填开采应用中的重要内容。充填监测技术主要为充填前、充填中和充填后的全过程、一体化智能监测技术体系,技术框架如图17所示。充填前监测主要体现在充填材料的库容及其污染性监测,煤基固废各类材料的库容应及时满足充填用量,涉及煤基固废产出、运输和调配以及库容智能监测预警和材料制备应急方案等,污染性监测是动态监测煤基固废有毒物质含量及酸碱性,及时发现和排除超标固废。充填中采用压力表、流量计等设备监测管道压力、流量监测设备运行状况,并对充填材料的现场配比进行实时用量智能监测,实现精准配比。同时充填中还要监测工作面和围岩的变化情况,防止工作面出现跑浆漏浆和顶板事故等。充填后监测主要为监测顶板下沉、顶板来压和裂隙发育等,采用超声波、压力计等监测充填体的密实度、凝固和受载情况,在井上采用水准、InSAR等监测地表沉降变形等,评估充填效果。此外,还需对井下充填体在复杂水文环境下的长期安全性和稳定性进行持续跟踪、智能监测,研究充填材料的重金属浸出、pH值变化和关键物质迁移转化等内容,评估固废充填体与井下环境的交互影响,指导绿色安全充填应用。

图17 充填全过程智能监测体系Fig.17 Intelligent monitoring system for the whole backfilling process

5 煤基固废充填工程

任家庄煤矿位于宁夏银川市区东南部,属宁东基地横城矿区,年设计产能240万t。2020年该矿被国家能源集团选定为宁东煤基固废绿色充填试验矿井。前期开展了宁东基地多源煤基固废污染物检测、环境影响评估和充填可行性评价,拟选用符合GB 18599—2020的多源煤基固废以流体形态充填入覆岩空区,实现规模化充填处置。根据上述固废性能研究和充填材料制备工艺技术,选用煤矸石、粉煤灰、脱硫石膏、气化渣和炉底渣等作为充填材料,将具有吸附、胶凝、骨料和细集料等作用的多源煤基固废按照不同组份和配比进行搭配开展多组流动性和强度实验,获得多个充填材料可泵送和初终凝性能良好的配比结果以供现场选用。

任家庄煤矿拟充填工作面位于11采区9煤,倾向长约290 m,平均埋深420 m,平均采高4.2 m,平均倾角15°。3煤、5煤在9煤上部,层间距为50~60 m,已采用垮落法开采完毕。工作面伪顶为薄且破碎的石灰岩,直接顶为厚度5~7 m的软弱泥岩,基本顶及其以上则存在多层厚硬的砂岩;在邻近工作面开采过程中发现,伪顶和直接顶随采随垮,采空区矸石与上覆坚硬顶板之间存在较大空隙,现场多点位移计测量结果也验证了充填空间的存在。依据“三层位”立体充填机制研判,试验工作面适用低位充填方式。

基于经济适用、安全高效原则设计了一种低位充填方案,如图18所示。在工作面两巷依次向采空区冒落空间布置钻孔,孔深30~40 m,孔径150 mm,倾角15°,孔内布置一定长度的分段套管并加固,两孔间距30~50 m。孔外的注浆管路参数选择、空间路线布置以及泵压和流速的调节等流程充分借鉴长距离管道输送技术,保障充填材料安全高效输送至采区。工作面正常回采,在采空区顶板垮落后开始注浆充填,待工作面到注浆孔位置时停止,然后开始下一孔注浆充填,依此循环进行。充填全程采用智能化仪器设备和一体化综合智能监测技术进行动态监测监控,充填过程和完毕后拟对充填量、充填范围、围岩变形、顶板压力、地表下沉和变形等为指标的充填效果和井下水环境影响等开展中长期监测与评估。

图18 低位充填方案示意Fig.18 Schematic diagram of low position backfilling scheme

上述方案技术可行,安全可靠,可有效处置固废,目前已作为该矿固废充填示范工程方案,并开展了井下充填初步试验。试验中,注浆孔直径约为110 mm,充填料浆材料以煤矸石(粒径小于10 mm)、粉煤灰、气化渣和炉底渣(粒径小于2 mm)等煤基固废为主,动力输出装置为矿用混凝土泵等。初步试验取得一定的充填处置固废的效果,为下一步工程应用奠定基础。该项目大规模实施后,预计该矿年处置固废数十万吨,创造经济效益上千万元,有效缓解宁东基地固废渣场库容紧张,可为地质条件相似的工作面提供技术与应用经验,为其他矿区和能源化工基地的煤基固废井下绿色充填形成示范和带动效应。

6 结论与展望

(1)宁东基地的煤矸石、粉煤灰、脱硫石膏等理化性质符合填埋标准,气化渣、炉底渣等固废的部分重金属含量超过筛选值,可采取技术手段降低潜在污染风险;多源煤基固废可用于井下绿色充填,其多重属性主要包括环境属性、资源属性和材料属性。

(2)从井下绿色充填可行性、充填材料性能、充填材料-环境多场耦合和覆岩空间充填布置等4个方面分析了煤基固废绿色充填基础理论:绿色充填可行性评价主要为安全、经济、技术和政策的“四位一体”可行性评价体系;煤基固废充填材料性能是基于材料性质开展不同形态的充填材料力学和微观性能等基础研究;充填材料-环境多场耦合机理主要指充填材料在充填前后与周围环境发生的化学场、渗流场、物理场等多场耦合作用;立体充填机制是基于覆岩空区发育层位,构建集成原位充填、低位充填和高位充填的“三层位”立体充填模式。

(3)从煤矸石源头减量、重金属吸附-钝化、充填材料制备、长距离输送和充填全过程监测等5个方面阐述了煤基固废充填技术体系:煤矸石源头减量精准开采与井下采选充协同技术主要为工作面源头采掘参数少矸化布置和井下煤矸分选回填的采选充协同技术;煤基固废重金属吸附与络合钝化技术主要为重金属的吸附解吸和络合钝化,并利用煤基固废研发多孔吸附材料;多源煤基固废充填材料制备技术是将实验室实验和工业性试验形成验证、互馈、改进、优化的材料制备闭环体系;充填材料长距离管道输送技术主要包括管路优选等“硬件”保障长距离输送,泵压流量适配调节等“软件”协调安全稳定输送;充填全过程智能监测技术主要包括充填前的库容和污染性监测、充填中的管路、工作面和材料用量监测以及充填后的矿压、地表、环境监测等全过程一体化智能监测体系。

(4)根据任家庄矿地质条件,提出一种集成多项关键技术的超前钻孔注充低位充填方案,并开展初步试验,为规模充填煤基固废积累经验。

绿色充填作为实现煤基固废无害化、资源化和规模化处置的有效途径,落地应用已不存在理论和技术上的障碍,多重效益也显而易见。然而宁东基地仅靠绿色充填这个单一利用方式,无法短时间内消纳全域煤基固废巨大的存量和增量,需要因地制宜、探索形成煤基固废多产业链接协同利用模式。该模式充分利用互联网+大数据云平台,畅通煤基固废“排放、处置、加工、运输、应用”环节和 “来源、数量、品质”信息渠道,构建煤基固废监管系统和管理模块,强化煤电、化工、水泥、建材等排废和利废企业行业的耦合链接,建立固废不同用途的研判指标体系和专业化产业化运作方式,集成活性粉体制备、高值建材研发、生态修复治理、矿井绿色充填等多源煤基固废协同利用成套技术和装备,为宁东基地量身定制煤基固废多产业链接协同利用模式,大幅提升区域内煤基固废利用效率和效益,实现煤基固废减量化、无害化、资源化和规模化利用。煤基固废的处置利用不仅是宁东基地特有的问题,也是全国各大能源化工基地面临的共同难题。通过宁东基地煤基固废利用的技术研发、工程示范、多产业链接协同模式的探索和实践,促进全国能源化工基地煤基固废减量化、无害化、资源化、规模化协同利用,取得以点带面、星火燎原的效果。

致谢特别感谢2019年国家重点研发计划项目(2019YFC1904300)各参研单位、合肥综合性国家科学中心能源研究院(安徽省能源实验室)项目(21KZS217)和国家能源集团宁夏煤业有限责任公司等对本论文的大力支持。