M100D型主泵二级密封失效分析

2022-02-11王琳琳刘德军时宏磊

□王琳琳 付 勇 刘德军 潘 翔 时宏磊 陈 松

一、机械密封结构简介

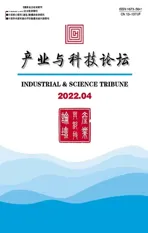

M100D型主泵机械密封由安装在泵轴上的三级串联机械密封组成,三级密封承担压降的情况如图1所示。

(a)主泵密封结构图 (b)主泵密封压力分布图图1 主泵密封结构和压力分布图

二、二级密封失效概述及调查

2019年11月1日20点47分启动1RCP001PO主泵,各项参数在要求范围内。

21点31分1RCV036MD显示一级密封泄漏量由0.09m3/h突降至0m3/h,约30s后主控闪发二级密封泄漏量高报警,二级密封泄漏量显示达到163L/h。

21点34分,1RCV036MD显示一级密封泄漏量由0m3/h开始上升至0.09m3/h。

2019年11月2日4点47分,一级密封泄漏突降至0m3/h,由于主控无报警,6点40分左右主控操纵员发现1RCV036MD显示为0。

8点10分左右,运行人员、维修人员进入主泵房间,发现1RCP001PO三级机械密封漏水。

2019年11月3日开始对1RCP001PO主泵一二三级机械密封进行检查更换,发现二、三级盒式密封损坏,二级密封静环全部磨损,并磨损至静环座金属表面;三级密封静环磨损严重;一级密封未见异常。

三、参数趋势分析

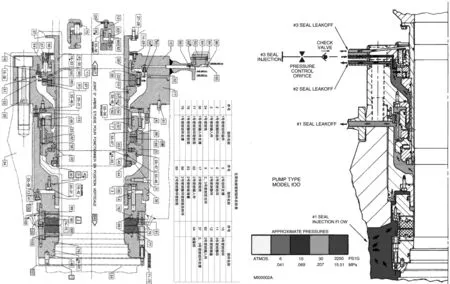

21:31分,1RCP001PO主泵一级密封泄漏从0.09m3/h下降至0m3/h,约40s后二级密封泄漏窄量程(1RCP123MD)突现波峰至约163L/h随后震荡下降至0,约1分钟后二级密封泄漏宽量程(1RCP131MD)出现短时(约40s)流量显示0.22252m3/h。一级密封泄漏降至0持续约3分钟后恢复至初始值,如图2所示。

图2 一级密封泄漏第一次下降至0参数趋势图

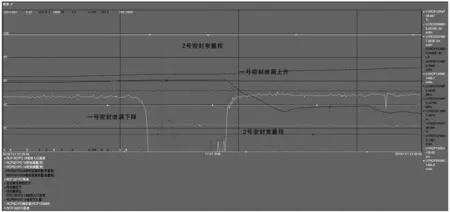

21:45分左右,一级密封泄漏量在1分钟内出现多次泄漏量显著下降后恢复的波动,在此阶段二级密封泄漏无显示,如图3所示。正常情况下一级密封泄漏显著下降时,二级密封泄漏应有显示。

图3 一级密封泄漏量波动参数趋势图

11月2日04:47左右,一级密封泄漏量彻底下降至0,同时轴位移从155μm上升至最高213μm左右。泵运行至8:40分停运,泵从启动到停运总运行时间约12小时。

四、机械密封失效原因推断

1RCP001PO启动前通过图4红框所示的009BA进行充水,347VP为常闭阀门,充水路径如箭头所示。

图4 主泵二级密封背压侧充水示意图

泵启动阶段,主泵启动正常且1级密封泄漏流量稳定。

21:31分左右,主泵启动后约44分钟,二级密封打开约3分钟且一级密封泄漏下降至0,约40s后二级密封泄漏窄量程突现波峰至约163L/h,随后震荡下降至0。该现象为非正常响应,因为从一级密封动、静环表面的检查情况可以确认没有发生摩擦,即一级密封的泄漏量是真实存在的。在这种情况下一级密封泄漏量显示为0只能说明二级密封面由于某种原因开启。一级密封的泄漏量将通过二级密封的泄漏管线,由二级密封泄漏管线上的窄量程流量计1RCP123MD测得。二级密封应测得与之前一级密封泄漏量大致相同的值。

由于二级密封泄漏量无法通过泄漏管线排走,一级密封出口压力(0.207Mpa)通过二级密封到达三级密封位置,而三级密封的开启压力为0.07Mpa,三级密封被打开,一级密封泄漏量上升通过三级密封壳。在此阶段二、三级密封都是打开的。随后二级密封正面压力下降,3分钟后二级密封闭合,一级密封泄漏量恢复。上述现象说明二级密封泄漏管线在泵运行时不通,可以推断出在1RCP001PO启动前二级密封背压侧未有效充满水,启动后背压侧处于对空状态,44分钟后发生一次异常开启,4个多小时后发生失效。

接触式机械密封普遍应用于各种水泵,单级接触式机械密封动、静环的背压侧都是没有水进行润滑的对空侧,只要动、静环有注入水的存在就不会过热,所以该推断的正确性需进行理论验证。

五、2.5MPa压力平台下一级密封的状态

一级密封为流体静压型非接触式密封,通过静环端面的锥角及转折半径来调整控制一级密封的泄漏量。张翊勋[2]等对于一级密封流场进行过深入的研究,其研究结果表明一级密封液膜在0.5~2.0MPa压力区间最为敏感,液膜厚度为10.9~16μm,一级密封在该区间内不能稳定运行。在2.5MPa压力平台下,一级密封液膜刚刚趋于稳定状态,泄漏量也处于较低水平。一级密封正常工况下的泄漏量正常值为0.182~1.363m3/h,2.5MPa压力平台仅为0.05~0.35m3/h,本次泄漏量为0.09m3/h。一级密封泄漏量为二级密封的注入量,所以在2.5MPa压力平台二级密封注入水量明显低于正常工况。

六、二级密封温度场的模拟

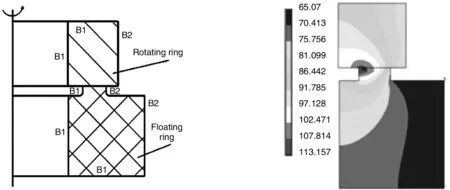

赵星宇等[1]对二级密封进行了建模计算。二级密封动、静环的热边界如图5所示。

(a)动、静环热边界 (b)动、静环温度场图5 二级密封动、静环热边界及温度场

计算结果表明二级密封动、静环密封面出口处温升最大,为48.087℃。在本次失效中一级密封泄漏水的温度稳定在40.482℃左右,叠加温升后二级密封动、静环热点处的温度为88.569℃。在二级密封背压侧存在水可以正常建立背压的情况下,二级密封动、静环热点处的绝对压力为0.169MPa,在该压力下水的沸点为115℃,可以确保热点处的水不会发生沸腾,动、静环可以在液膜稳定的状态下正常运转。当二级密封背压侧缺水,二级密封动、静环热点处的绝对压力降低至0.1MPa左右,在该压力下水的沸点为100℃,同时空气的热导率远低于水,会导致二级密封动、静环热点温度进一步升高,超过100℃后热点处的液膜会发生汽化。该汽化过程由温度升高引起被称为“沸腾”,由压力降低引起被称为“闪蒸”,背压侧缺水的效应为沸腾和闪蒸双重因素共同叠加。

魏龙[2]等对接触式机械密封端面平均温度耦合计算方法进行了深入的研究,研究结果表明在稳定工况下接触式机械密封动、静环产生的摩擦热主要由动、静环的内外表面传递给被密封介质,传热效果取决于动、静环与被密封介质之间的传热系数。

动环内侧传热系数hri按式(1)计算。

(1)

动环内侧传热系数hro按式(2)计算。

(2)

静环内侧传热系数hsi按式(3)计算。

(3)

静环外侧传热系数hso按式(4)计算。

(4)

其中,λf为被密封介质的热导率,Pr为普朗特数,ρ为被密封介质的密度。

从上述公式中可以明显看出,λf、Pr、ρ三个参数对于动、静环的传热系数影响非常大。当二级密封背压侧缺水,动、静环背压侧的介质由水变成空气。在20℃常温下水与空气λf、Pr、ρ对比如表1所示。

表1 20℃常温下水与空气λf、Pr、ρ对比

从表1可以清楚地看出水与空气λf、Pr、ρ差别明显,虽然很难定量判断出空气侧动、静环传热系数与水侧动、静环传热系数的比值,但是可以定性地确定该比值可以小到忽略不计,即二级密封动、静环背压侧缺水的情况运行该处热量无法被有效导出。在这种情况下二级密封动静、环的温度场将会发生明显的变化。热点温度会变得更高超过100℃,液膜在沸腾和闪蒸双重因素的作用下发生汽化,即在动、静环的表面形成汽、液两相流。

清华大学王涛[3]等对于机械密封液膜汽化问题进行了深入的研究,研究结果表明液膜的汽化会造成润滑液膜的破裂,动、静环端面将发生干摩擦或震荡造成机械密封失稳,产生气喷现象,迅速导致机封失效,在脆性材料上产生同心圆纹理,在韧性材料表面产生热裂纹。本次二级密封失效模式与上述描述高度吻合,即可以通过理论推导验证原因推断。

七、结语

通过对失效机械密封检查确认二级密封动、静环背压侧存在过热现象,参数变化趋势支持二级密封动、静环背压侧缺水的推断,理论推导验证该推断正确,可以确认本次二级密封失效的根本原因为二级密封动、静环背压侧缺水。