水下采油树下部导向框架结构与强度分析

2022-02-11范白涛王名春于小涛隋中斐张会增

范白涛,王名春,王 彬,于小涛,隋中斐,张会增

(1.中海油研究总院有限责任公司,北京,100028; 2.威飞海洋装备制造有限公司,山东 东营,257029)

通过对我国近30套浅水井口采油树系统的调研,浅水采油树系统及其导向框架市场被FMC Technologies、Cameron、VetcoGray(GEOil&Gas)、Aker Solutions和Dril-Quip 5家外国油气供应商所占据。国内在使用过程中存在成本高、采购周期长、后期设备维护费用昂贵等一系列的问题[1-3]。随着渤海区域浅水油气田的开发,设计和研发具有我国自主产权的水下采油树系统及其导向框架,突破 “卡脖子”技术壁垒势在必行,同时对提升我国浅水领域海洋装备的综合实力也有着跨时代的意义[4]。

按照产品的使用工况,结合水下采油树的整体布置,依据API17D《水下井口装置和采油树设备》规范,成功设计出适用于水下采油树的下部导向框架。使用Solidworks进行三维建模,采用ANSYS WORKBENCH软件进行力学性能分析,结合现场的使用情况,证明了结构设计的合理性。

1 下部导向框架的布置

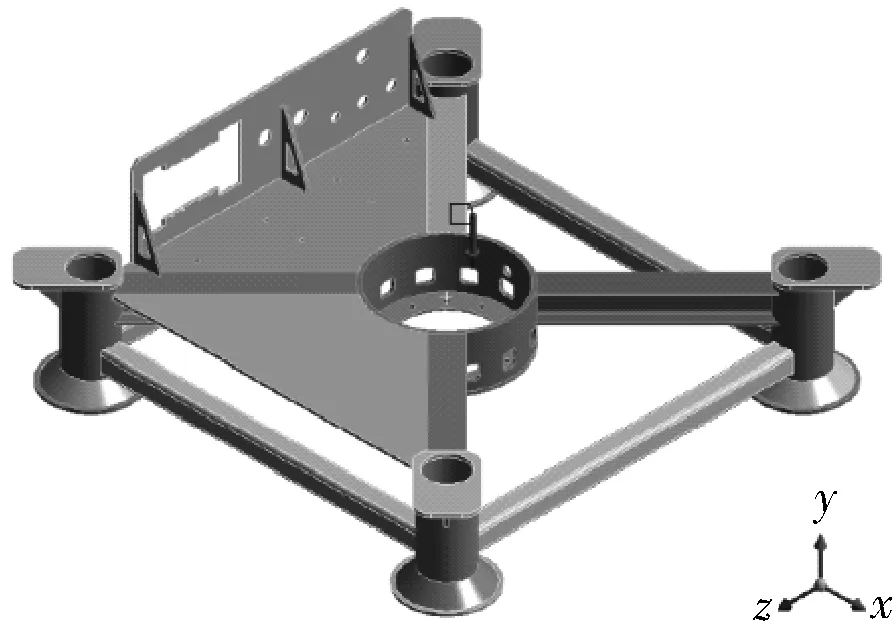

水下采油树作为水下生产系统的主要组成部分,在水下生产中起着至关重要的作用。下部导向框架作为采油树关键部件,与完井导向基座连接,在水下采油树下放和安装过程中起到至关重要的作用。它可以将水下采油树系统精准坐放到水下井口系统上,大幅提高水下采油树系统下放和安装的效率。同时,下部导向框架是水下采油树附件的主要安装基座,为水下管路、控制接口、配重板、MQC面板和水下采油树其他附件提供了固定点。下部导向框架在水下采油树上的布置如图1所示。

1-水下采油树系统及其附件;2-上部框架;3-下部导向框架;4-完井导向基座。

由于下部导向框架与完井导向基座连接,所以根据完井导向基座立柱的直径和间距尺寸确定了下部导向框架的接口直径和间距[5]。完井导向基座的立柱间距为2 585.7 mm×2 585.7 mm,立柱直径为219.2 mm,完井导向基座导向立柱布置如图2所示。

根据已知的完井导向立柱的直径尺寸和间距确定了下部导向框架的接口内径和间距,下部导向框架的接口间距为2 585.7 mm×2 585.7 mm,接口直径为273 mm,下部导向框架的接口布置如图3所示[6]。

图2 完井导向基座立柱布置

图3 下部导向框架接口布置

2 下部导向框架的结构设计

下部导向框架在设计过程中存在2大难题。

1) 框架选材的问题。如果框架采用普通结构钢,在满足水下采油树系统承载的前提下,框架结构会变得非常复杂和笨重,增加了水下采油树下放安装的难度,同时普通型钢难以满足海水下的使用要求。

2) 如何让采油树下放变得更加的容易和精准,从而提高水下采油树系统安装的准确性和效率,解决采油树系统下放和安装困难的问题。

针对以上提出的2个设计难题对下部导向框架进行了结构设计,框架整体采用高强度结构钢焊接而成,在符合海水下使用要求的同时,也使得框架的质量减轻,增加采油树水下安装的可操作性。下部导向框架主要由导向装置、外部骨架、内部骨架、中心板、中心环、ROV控制面板和支撑板等组成,结构设计如图4所示[7-9]。

1-导向装置;2-外部骨架;3-内部骨架;4-支撑板;5-ROV控制面板;6-中心板;7-中心环。图4 下部导向框架结构

导向装置是下部导向框架的核心部件,是解决采油树系统水下下放和安装的关键。导向装置设计上采用了“上部钢管加下部喇叭口式组合”的结构形式,喇叭口母线与中心轴的夹角为45°,增加了与完井导向基座导向立柱顶端的接触空间,提高了水下采油树下放和安装准确性和效率。导向装置上部采用尺寸为323.9 mm×25.4 mm(外径×壁厚)X52材质的钢管制造而成,喇叭口结构采用了Q355ND材质钢板加工而成,结构如图5所示。

图5 导向装置结构

内部骨架和外部骨架为下部导向框架主要支撑,同时也是采油树附件主要固定点。外部骨架采用尺寸为150 mm×150 mm×12 mm(横截面长度×横截面宽度×壁厚)材质为Q355ND的方管制造而成,内部骨架采用尺寸为HW 200 mm×200 mm×8 mm ×12 mm材质为Q355ND的焊接H型钢制造而成。

下部导向框架中心环与采油树阀块组件相连接,通过中心板和螺栓固定在阀块上,中心环采用尺寸为923.8 mm×25.4 mm(外径×壁厚)材质为Q355ND焊接圆管制作而成,中心板采用厚度25 mm材质为Q355ND的钢板制作而成。

ROV控制面板是MQC面板及脐带缆、热刺插头和飞线接头的主要承载板,主要承受MQC面板和脐带缆带来的载荷,面板采用厚度20 mm的Q355ND材质钢板板制造,面板后方有3件厚度20 mm筋板支撑。

支撑板增加了整体的承载能力,使整个框架吊装更加的平稳,同时支撑板也是采油树系统配重板的安装支撑,主要承受配重板的重力载荷,采用厚度25 mm、材质为Q355ND的钢板板制造。

3 下部导向框架有限元模型

3.1 模型的网格划分

下部导向框架采用ANSYS WORKBENCH机械网格(Aggressive mechanical)进行网格划分,大部分零件网格划分采用扫掠方法,其余少数零件采用多域扫掠的方法进行网格划分,从而得到了整个模型的网格划分结果。为了准确地评估螺栓接口的应力,对螺栓接口的关键区域进行了精细化网格划分,网格划分结果如图6所示。

图6 下部导向框架网格划分

3.2 模型的载荷和边界条件

下部导向框架通过导向装置与完井导向基座相连,框架的中心环和中心板通过螺栓与采油树阀块相连。根据使用要求,下部导向框架在被阀块支撑和被导向装置支撑2种工况下,可以承受水下采油树组件的重力载荷、MQC面板载荷和生产跨接管载荷[10]。

3.2.1 水下采油树组件的重力载荷

水下采油树的组件对下部导向框架施加载荷,根据组合后的重心位置,将合并的重力载荷作为远端力施加到下部导向框架上,采油树组件重力载荷明细如表1所示。

表1 水下采油树组件的重力

图7 阀块、弯头等合并载荷

图8 配重板载荷

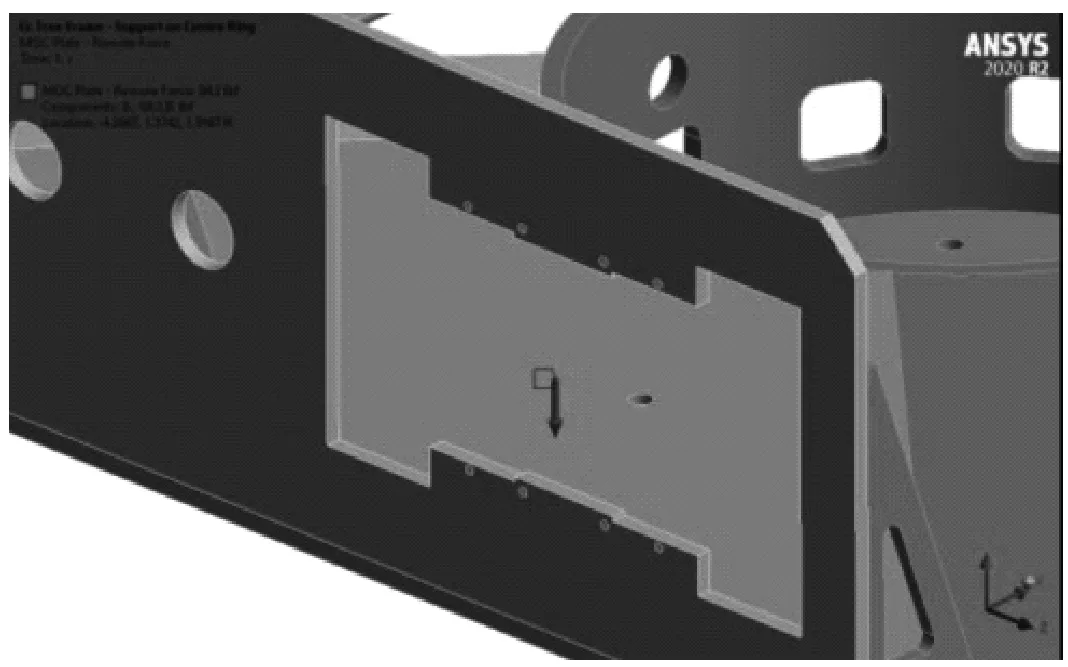

3.2.2 MQC面板载荷

根据MQC重心位置,将他的重力载荷作为1个远端力施加到螺栓孔上,同样将与MQC连接的脐带缆产生的力和力矩施加到MQC螺栓孔上[11],MQC载荷分布如表2所示。

表2 MQC载荷分布

图9 MQC面板重力载荷施加

图10 MQC对螺栓孔产生的力施加

图11 MQC对螺栓孔产生的扭矩施加

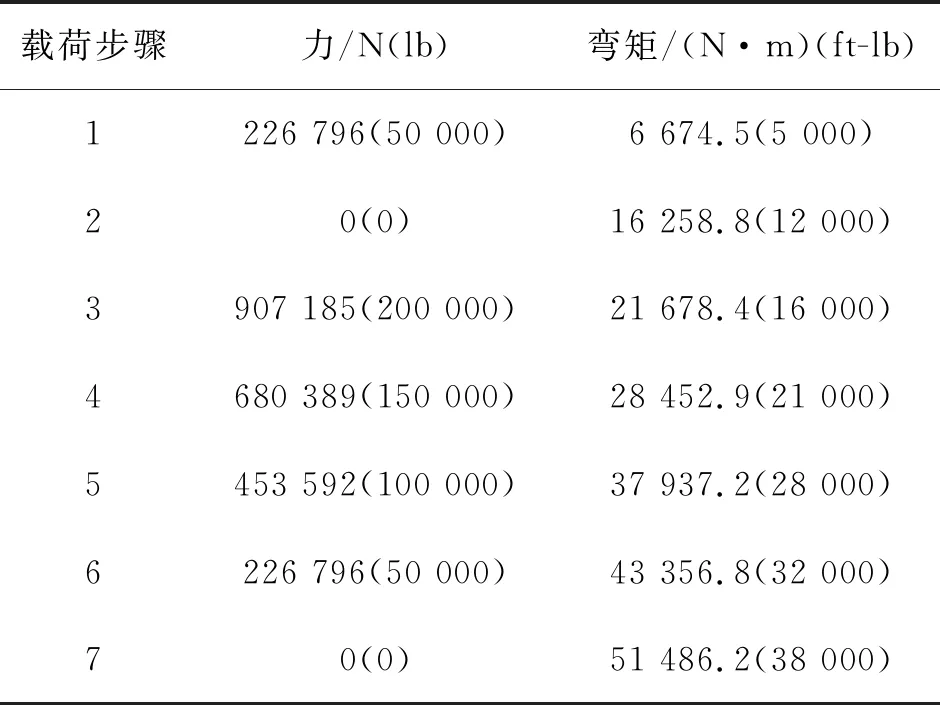

3.2.3 生产跨接管载荷

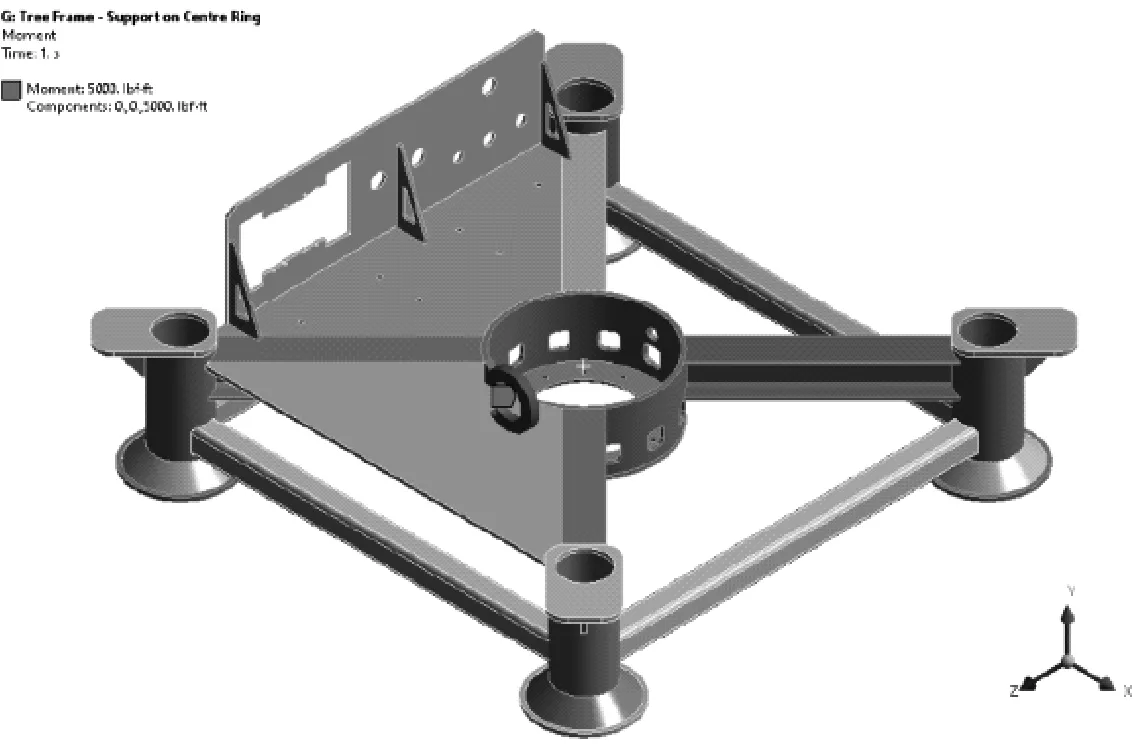

在生产短接与阀块连接螺栓的位置施加远端力,由于生产短接上的力矩将直接转移到阀块螺栓孔连接位置,所以同样在阀块螺栓连接位置施加扭矩。力和力矩的大小来自API TR 6AF2中对4″法兰限定,同时考虑到68.9 MPa(10 000 psi)内压,得出法兰的载荷限定值(如图12和图13中圆圈所示),如表3所示[12-14]。

图12 4″68.9 MPa(10 000 psi)6BX法兰载荷限定值(螺栓上紧应力为362 MPa)

图13 4″68.9 MPa(10 000 psi)6BX法兰载荷限定值(螺栓上紧应力为最小毂应力值)

表3 API TR 6AF2 4″法兰的载荷限定值

表3 API TR 6AF2 4″法兰的载荷限定值

载荷步骤力/N(lb)弯矩/(N·m)(ft-lb)1226 796(50 000)6 674.5(5 000)20(0)16 258.8(12 000)3907 185(200 000)21 678.4(16 000)4680 389(150 000)28 452.9(21 000)5453 592(100 000)37 937.2(28 000)6226 796(50 000)43 356.8(32 000)70(0)51 486.2(38 000)

把得到的法兰限定载荷数值作为生产跨接管的远端力和扭矩,分别施加到生产短接与导向框架连接螺栓位置和导向框架与阀块连接螺栓位置,如图14~15所示。

3.3 结果分析

3.3.1 下部导向框架被阀块支撑的工况

在下部导向框架被阀块支撑的工况下,Won-Mi-ses应力图显示:大部分区域都在材料的屈服强度范围内,但在螺栓孔拐角处有高度集中的区域,此区域最大应力值为610.32 MPa(88 529 psi),超过屈服强度340.70 MPa(50 000 psi)。通过分析得知,应力集中是由于尖角引起的。通过对螺栓孔边缘进行去除尖角,减小了此处的应力集中,确保螺栓孔能够承受MQC板的载荷[15],下部导向框架被阀块支撑的工况下Von-Mises应力如图16所示。

图14 生产跨接管远端力施加

图15 生产跨接管扭矩施加

图16 阀块支撑工况下Von-Mises应力

3.3.2 下部导向框架被导向装置支撑的工况

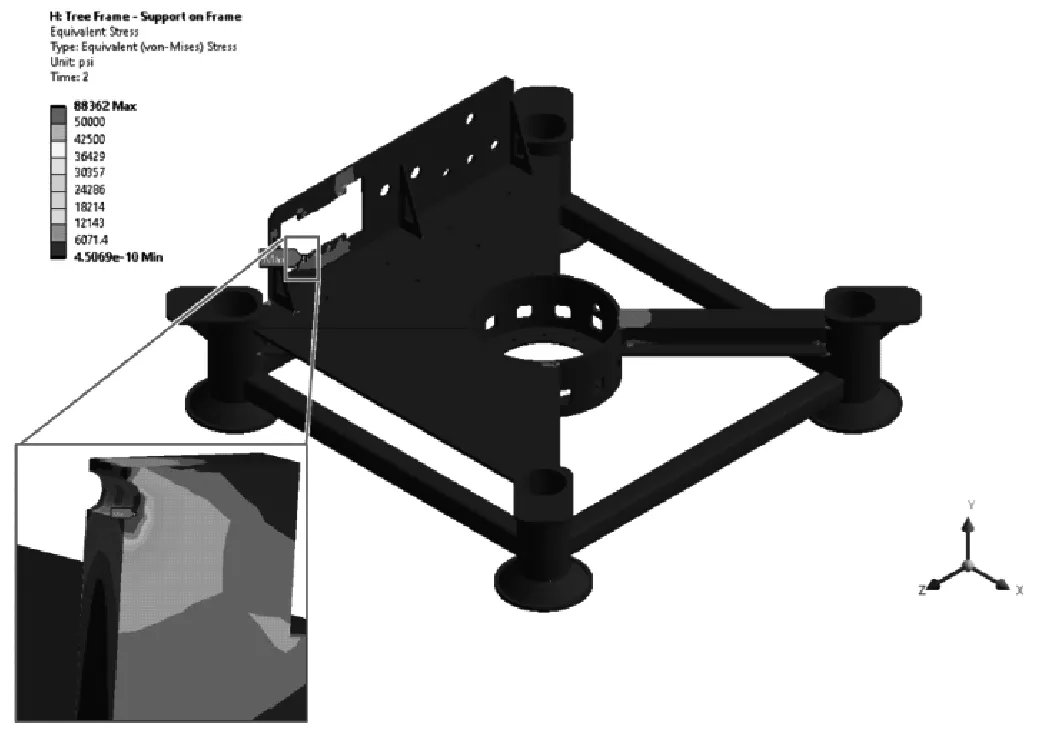

在下部导向框架被导向装置支撑的情况下,Von-Mises应力图显示:大部分区域都在材料的屈服强度范围内,在螺栓孔拐角处有高度集中的区域,最大应力609.17 MPa(88 362 psi),超过屈服强度340.70 MPa(50 000 psi)。通过分析得知,应力集中是由于尖角引起的。通过对螺栓孔边缘进行去除尖角,减小此处的应力集中,确保螺栓孔能够承受MQC板的载荷,下部导向框架被导向装置支撑的工况下Von-Mises应力如图17所示。

图17 导向装置支撑的工况下Von-Mises应力

4 结论

1) 下部导向框架选用高强度结构钢焊接制造,在满足承载的情况下,减轻了产品的质量,使框架整体结构变得更加简单、灵活和可靠,增加了在复杂水下环境下的可操作性。

2) 框架导向装置采用“上部钢管加下部喇叭口式组合”结构,增加了与完井导向基座立柱顶端的接触空间,提高了水下采油树系统下放安装的效率和准确度,解决了采油树系统水下安装难的问题。

3) 通过ANSYS软件对结构进行有限元分析,得知下部导向框架大部分区域都在屈服强度要求范围内。但是,在个别区域存在应力集中的问题,通过去除尖角的方式解决了该区域的应力集中问题,使下部导向框架整体结构得到优化,满足水下采油树下放、安装和使用过程中的承载要求。