PDC轴承长寿命螺杆钻具传动轴总成设计

2022-02-11龙静

龙 静

(中石化江钻石油机械有限公司,武汉 430223)

随着石油天然气勘探开发的发展,越来越多的螺杆钻具应用于深井、超深井等钻井作业中。螺杆钻具包括旁通阀总成、马达总成、万向轴总成和传动轴总成,各个部分分别自上而下依次连接。螺杆钻具以钻井液为动力,把液体压力能转化为机械能。泥浆泵泵出的泥浆流经旁通阀总成,进入马达总成,在马达总成处产生转速和转矩,万向轴总成和传动轴总成将转速和转矩传递给钻头,实现钻井作业。传动轴总成在传递转矩和转速的同时,还要承受钻头的轴向压力,是螺杆钻具极为关键的部件,其结构和性能直接关系到螺杆钻具的效率和使用寿命。

1 传动轴总成结构方案分析

目前,螺杆钻具传动轴总成主要有开放式和密封式2种结构形式。开放式传动轴总成是以钻井液作为轴承润滑和冷却的介质。密封式传动轴总成是在1个密闭腔内使用油或油脂作为轴承润滑和冷却的介质。

密封式传动轴总成大都采用活塞式的密封平衡技术,也就是在轴承上方装有活塞式上密封装置,在轴承下方安装下密封装置。其缺点是:由于钻头喷嘴会产生压降,所以从活塞式上密封装置到下密封装置会产生压降。这个压降会推动活塞式上密封装置沿轴线往下移动,导致润滑油不断从下密封装置泄露。

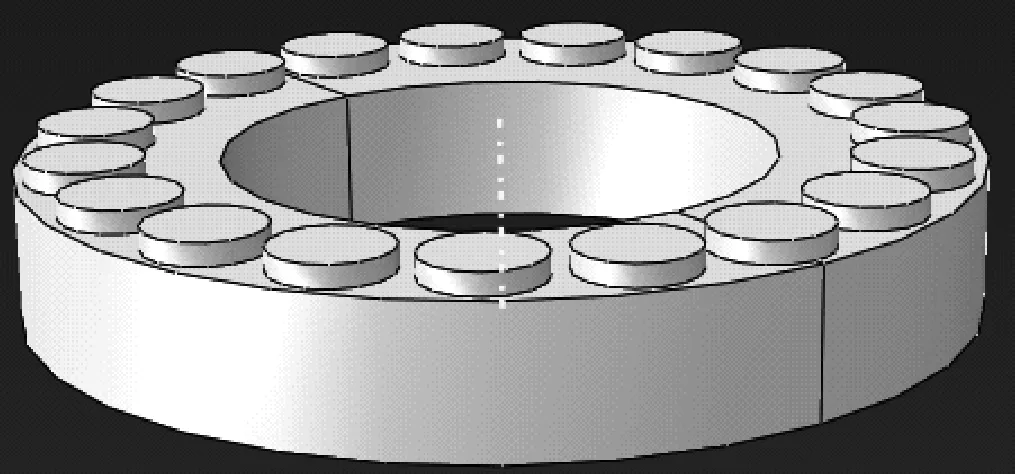

开放式传动轴总成是目前螺杆钻具传动轴总成的主流结构形式,其轴承采用的是推力球轴承组(如图1所示)。这种结构的缺点是:轴承组在井下工作时承受轴向冲击载荷,钻井液磨粒磨损及高速旋转,连续工作120~150 h,推力球轴承组的滚珠就发生碎裂和磨损(如图2所示)。螺杆钻具推力球轴承组的结构空间有限,如果增大滚珠的直径,可改善其受力状态,但是每列中的滚珠数目就会减少,整个轴承的承载能力就降低了,轴承内外圈的结构变薄,容易引起套圈的过早断裂,降低轴承的寿命[1-2]。

图1 推力球轴承传动轴总成

图2 推力球轴承组失效形貌

聚晶金刚石复合片(Polycrystalline Diamond Compacts,简称 PDC)具有高硬度和高耐磨性(硬度约为10 000 HV)、摩擦因数低(摩擦因数为0.05~0.08)、热导率高的特点,可以与金属材料通过焊接的方式加工制造成PDC滑动止推轴承[3-4]。采用PDC滑动止推轴承代替推力球轴承组,在螺杆钻具传动轴总成中使用,可提高传动轴总成的使用寿命。

2 PDC轴承传动轴总成结构及工作原理

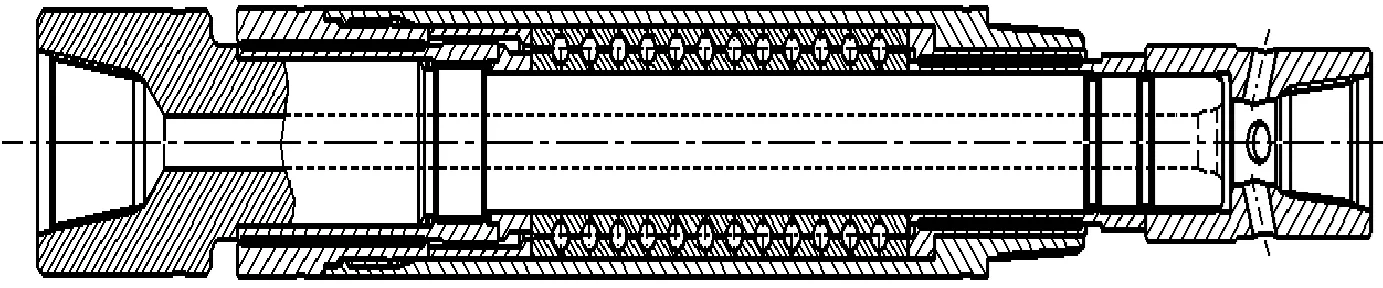

1) 传动轴总成结构。

PDC轴承主要由轴承动环和轴承静环2部分组成,如图3所示。轴承静环与壳体,调整套、挡套、上TC静套,通过上TC静套与壳体之间的螺纹连接,将固定在壳体上的这些零件压紧,在工作过程中不发生相对转动。传动轴、下TC动套、轴承动环、隔套、中间隔套、上TC动套、上调整套、水帽,通过水帽与传动轴的螺纹连接,将固定在传动轴上这些零件压紧,在工作过程中不发生相对转动。

1-传动轴;2-下TC静套;3-下TC动套;4-调整套;5-隔套;6-轴承动环;7-中间隔套;8-轴承静环;9-挡套;10-壳体;11-上TC动套;12-上TC静套;13-上调整套;14-水帽。图3 螺杆钻具PDC轴承传动轴总成结构示意

2) 工作原理。

螺杆钻具动力马达带动传动轴及钻头旋转的同时进行钻进,钻杆施加的钻压传递到钻头上,增加钻头对地层的切削力。钻头承受的钻压传递给传动轴,当钻压大于水力载荷+自重力时,水力载荷+自重力平衡掉一部分钻压,剩余的钻压载荷推动传动轴向上移动,轴承动环和静环端面相接触,并发生相对转动,轴承静环将载荷通过挡套、壳体传递给钻杆,此时靠近钻头端的一副PDC轴承承受载荷,反装的一副PDC轴承动环和轴承静环分开,且不承受载荷。反之亦然。

3 PDC滑动推力轴承设计

PDC轴承在高转速、重载荷条件下使用,设计时要考虑有一定的钻井液通过PDC轴承,将其工作时相互摩擦产生的热量带走,以防止轴承的复合片在高温条件下表面碳化而快速失效。主要考虑3个因数:复合片之间的间隙、轴承承载面积、轴承承载串数[5]。

3.1 轴承复合片之间间隙

设计复合齿在轴承圆周方向上的间隙δ(如图4所示),要保证轴承摩擦产生的热量H小于等于流动的液体所带走的热量H1与轴承散发的热量H2(轴承的金属表面通过传导和辐射把一部分热量散发到周围介质中去)之和,以防止金刚石复合片在约750 ℃的温度下受到热降解作用,以及金刚石复合片表面发生碳化失效、硬度和耐磨性急剧降低[6],如图5所示。

图4 PDC轴承齿间间隙

图5 金刚石复合片表面碳化失效形貌

热量计算式为[7]:

H≤H1+H2

(1)

轴承工作时产生的热量H为:

H=fpv

(2)

流出的液体带走的热量H1为:

H1=CPρQ(t0-t1)

(3)

轴承散发的热量H2为:

H2=αsπdB(t0-t1)

(4)

式中:f为轴承的摩擦因数;p为轴承的平均压力,Pa;v为轴承的线速度,m/s;Cp为液体的比热容,钻井泥浆比热容为3.2~3.5 J/(g·℃);ρ为泥浆密度,g/cm3,取ρ=1.1~1.3 g/cm3;Q为流量,m3/s;t0为液体的出口温度,℃;t1为液体的入口温度,℃;αs为轴承表面传热系数;πdB为轴承散热面积 。

3.2 轴承承载面积

考虑动环和静环之间是相对转动的,设计时,尽量保证动环和静环的复合片最大接触面积和最小接触面积之差较小,复合片数量以奇数和偶数相接触为最佳[3]。

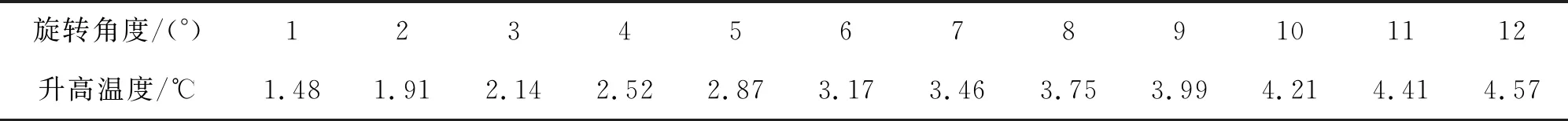

以ø172 mm螺杆钻具传动轴总成结构为例,根据工况条件、复合片之间的间隙大小及传动轴结构尺寸,设计了轴承动环和静环的复合片分布。动环和静环以某一颗复合片重合为起始基准,绕着圆心以相对转动角度为0.25°的数量增加进行旋转,如图6所示,动环和静环相对转动角度为1°时,从图6中可以看出动环和静环的重合面积与0°时重合面积相等,动环和静环复合片在旋转1周过程中,重合面积大小的变化以无数个周期在进行变化。

图6 动、静环合金齿接触示意

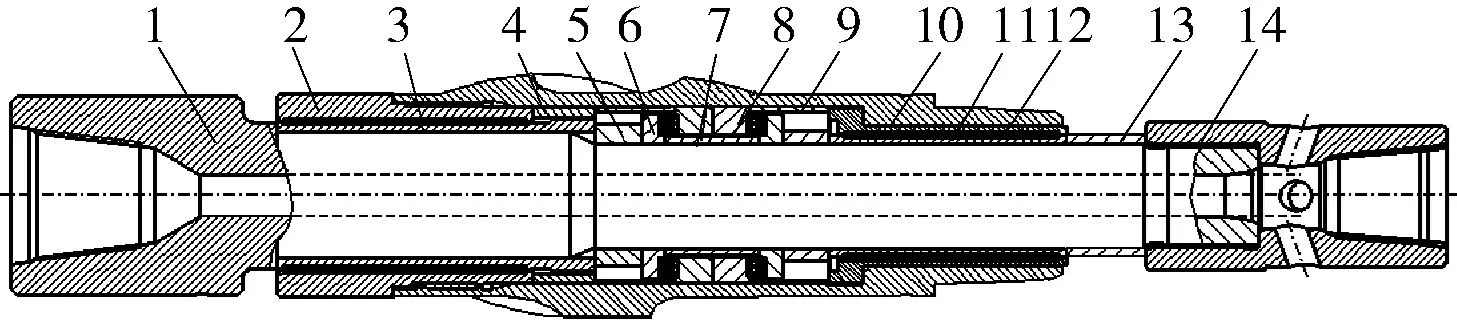

3.3 轴承承载串数

PDC轴承串数的确定是首先计算出单副PDC轴承的线速度大小,轴承尺寸如图7所示。根据螺杆钻具PDC传动轴总成承受的最大钻压,计算出单副PDC轴承的复合片接触压力。根据图8和图9[8]确定合适的轴承串数和轴承的理论寿命值。

图7 轴承尺寸示意

PDC轴承的线速度为:

v=π×D0×n

(5)

式中:v为PDC轴承的线速度;D0为PDC复合片中心的直径;D0=(D1+D2)/2;D1为轴承内径;D2为轴承外径;n为轴承转速。

单副轴承接触压力:

p0=P/(l×κ)

(6)

式中:P为钻压;l为轴承串数;κ为载荷不均匀系数。

图8 线速度与接触压力关系

图9 pv值与磨损量关系

3.4 轴承游隙

为保证组装后的PDC轴承在传动轴总成中能正常工作和长时间的使用,设计时需要确定合适的轴承轴向游隙值。轴向游隙值太小,在轴承组装后,零件被压缩变形,导致轴承卡死而无法转动。轴向游隙太大,PDC轴承之间相互轴向移动距离太多,复合片抗冲击能力弱,在工作过程中容易被冲击而碎裂[9]。

4 有限元分析

PDC轴承的设计采用有限元法进行PDC轴承的轴向载荷分析和PDC轴承的热固耦合及流热耦合分析。

4.1 力学计算分析

在UG软件中创建需要计算的受力零件的三维模型。为提高软件分析计算的准确性,减少零件的部分尺寸对计算结果的干扰,在ABACUS分析中将零件的非关键尺寸进行删除,PDC轴承的简化计算模型如图10所示。

图10 PDC轴承简化后的模型

固定静环和隔套,将动环和中间隔套沿着轴向设定一定位移值的边界条件;建立动环复合片与静环复合片、动环与中间隔套、静环与调整套的接触关系,法向采用硬接触,侧向接触为无摩擦接触关系。在动环的表面施加“Coupling”的集中力,值为120 kN,方向沿着轴向。模型进行网格划分,单元类型为C3D8R,单元尺寸为1~4 mm。PDC动静环轴向载荷分布如图11所示。

图11 PDC动静环轴向载荷分布示意

分析结果表示,当动环承受轴向载荷为120 kN时,计算出相应动环PDC、静环PDC承受轴向载荷的值,经多组计算结果比较,其轴向载荷力值在传递过程中逐渐减小。

4.2 热固耦合分析

为验证PDC复合片之间摩擦生热情况,及流体对PCD复合片的冷却情况的计算是否正确或合理, 采用Abaqus/Explicit和Fluent软件对PDC轴承进行轴承热-固及流-热耦合分析。

在Abaqus/Explicit中计算PCD复合片间摩擦生热,即,热-固耦合;在Fluent中计算流体对PCD复合片的冷却,即,流-热耦合。最后分析在同一时间段内,流体对PCD复合片摩擦升高的温度能否进行有效的冷却,如图12所示[10-13]。分析的数据如表1~2。

图12 温度云图和速度矢量云图

表1 PCD复合片固体域的初始化温度分析数据

表2 PCD复合片的冷却速率分析数据

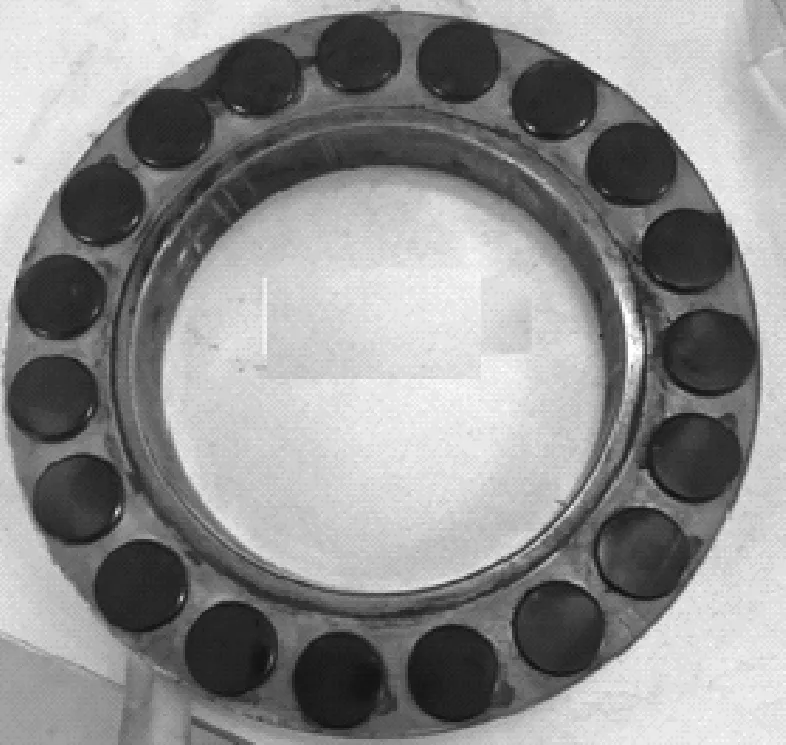

5 PDC轴承传动轴总成现场应用

ø172 mm螺杆钻具PDC轴承传动轴总成在某油田使用,钻井工况为:井段2 487~2 812 m,钻井液排量32~36 L/s,泥浆密度1.1~1.3 g/cm3,在井下连续工作153 h后正常起钻。对螺杆钻具PDC轴承传动轴总成进行拆卸、检查,测量轴承高度和内外径尺寸,检测复合片表面失效情况。检测结果表明:高度尺寸未发生变化,复合齿表面完整、无损伤,表现出高耐磨性特点。如图13所示。

图13 下井使用后的轴承动环

6 结语

PDC轴承因其耐磨损、高承载力的特点,应用在螺杆钻具传动轴总成中,使螺杆钻具传动轴总成寿命提高、结构简单易拆卸,同时也使传动轴总成长度减小700 mm以上。PDC轴承具有多次重复利用的特点,既提高了传动轴总成的使用寿命,又降低了螺杆钻具的修复成本[14-15]。

本文根据螺杆钻具的工作特点,设计了一种高耐磨性的PDC轴承传动轴总成,对其中的重要部件PDC轴承进行了结构、力学、热耦合的分析,在常规的传动轴总成的基础上提出了多项创新技术,例如,轴承更换为高耐磨高承载的PDC轴承、对TC扶正轴承优化结构和工艺、优化总成使其结构简单安装拆卸更快捷等。井下试验表明,该PDC轴承传动轴总成的使用寿命比常用的推力球轴承传动轴总成的寿命增加2~3倍。

采用PDC轴承的传动轴总成虽然具备诸多优点,但是其生产制造难度大、工艺控制复杂,因此后期需要在产品的生产制造工艺方面加大研究,以提高产品的质量稳定性和生产效率,降低制造成本。该类产品的市场应用尚未大量普及,推广应用时间短,所以尚未得到市场的广泛认可,产品产量低、售价稍高。

PDC轴承传动轴总成除了用于螺杆钻具外,还可用于涡轮钻具、旋转导向螺杆等多种井下钻井工具。随着产品的逐步推广和应用,加之生产工艺的成熟和稳定,PDC轴承传动轴总成将具有广泛的应用前景和市场价值。