超临界CO2 作用下无烟煤抗拉与抗剪试验研究

2022-02-10王文伟

肖 畅,王 开,詹 傲,王文伟

(太原理工大学矿业工程学院,山西太原 030000)

越来越多的地下岩土工程受到地下流体的影响,如煤矿安全开采,地下硐室的构筑,CO2地质封存等[1]。其中煤体抗剪与抗拉强度是保证煤岩体稳定的重要力学参数,对地下岩土工程的安全性和有效性有着重要影响[2-6]。在CO2注入煤层的过程中,地下深部的高温高压环境使注入过程始终为超临界态。超临界CO2与地下煤层作用后,使得煤体拉剪力学特性发生改变,有可能会导致地下岩土工程失稳[7-10],故而研究煤体在超临界CO2作用下的拉剪特性具有重要意义。

针对超临界CO2作用会改变煤体力学特性这一现象,国内外学者进行了大量的研究。张倍宁[11]研究发现:煤阶越高,超临界CO2作用后的力学参数劣化程度越大;李波等[12]就煤体随超临界CO2作用下孔隙结构的变化情况进行研究,结果表明:煤体在超临界CO2作用后渗透率随着作用时间的增加表现出先增大后减小的趋势;岳立新等[13]对比分析了超临界CO2和气态CO2对低渗透煤层渗透性的改变,以及超临界CO2对煤体微观孔隙裂隙发育的影响;牛庆合等[14]研究发现煤体内部的孔隙结构受液态CO2的影响,在低温及相态发生改变的条件下,会促使煤体发生变形收缩;张俊超[15]研究发现随着超临界CO2注气压力的升高,煤体抗压强度会逐渐降低;A S Ranathunga 等[16]研究发现,超临界CO2较亚临界CO2会引起煤基质产生更大的膨胀变形;贾金龙[17]研究发现煤体孔隙内吸附CO2使得煤体表面能降低,且CO2分子在一定压力下容易进入到煤体内部,使得煤体发生溶胀;贺伟等[18]通过试验对不同煤阶煤体吸附CO2后引起的变形进行研究,结果表明不同煤阶煤体具有类似的变化趋势,超临界CO2作用时间越长,煤体的渗透率越大。

尽管如此,含水煤层与超临界CO2作用后抗剪与抗拉力学特性的研究较少,而煤体的破坏形式主要为剪切、拉伸破坏。基于此,以干燥/饱水2 种水分含量及不同超临界CO2的浸泡时间为影响因素,将煤体抗拉强度、抗剪强度、黏聚力、内摩擦角作为研究对象,对煤体在不同试验条件下拉剪特性进行测试;初步揭示了煤体在饱水状态下,超临界CO2浸泡不同时间对其拉剪特性的影响。

1 试 验

1.1 煤样制备

试样选自山西省晋城市海天煤业15#煤层(无烟煤)。煤块从工作面采集,用泡沫塑料密封后送至岩石力学实验室,通过岩石钻孔机对取回来的煤块进行取心,取心方向垂直于层理方向,取心完成后加工成ϕ50 mm×50 mm 和ϕ50 mm×25 mm 2 类圆柱体试样,无烟煤的基本参数见表1。

表1 无烟煤的基本参数Table 1 Basic mechanical parameters of anthracite

1.2 试验仪器

试验所用仪器主要为超临界CO2浸泡装置以及STYE-2000J 微机控制电液伺服岩石试验机。超临界CO2浸泡装置示意图如图1。

图1 超临界CO2 浸泡装置示意图Fig.1 Schematic diagram of supercritical CO2 immersion device

装置主要由以下几部分组成:CO2气瓶、增压系统、高温恒温箱、阀门、高压管线、压力表、三通阀门、浸泡釜[19]。浸泡装置可以进行恒温恒压条件下的超临界CO2浸泡试验。微机控制电液伺服岩石试验系统的荷载量程为2 000 kN,能够进行剪切与巴西劈裂试验,其中剪切试验进行45°、50°、55° 3 种不同角度的剪切试验。

1.3 试验方案

首先将制备好的煤样在恒温箱中进行干燥处理,再将全部煤样的1/2 进行饱水处理,直至煤样的质量不再发生变化时,认为其处于饱水状态;然后进行不同试验条件下的超临界CO2浸泡试验;最后对超临界CO2作用后的煤样进行巴西劈裂试验与变切角试验。具体试验步骤如下:

1)将制备好的煤样分成2 类,分别用于抗拉与抗剪试验,每类试样分成A~H 8 组,并进行编号。

2)将煤样放在浸泡釜中,打开CO2气瓶阀门进行注气,同时打开浸泡釜下阀门进行排空气处理,后将该阀门关闭。

3)排空气处理完成后,对煤样进行浸泡试验,浸泡试验过程中压力设为10 MPa,温度设为50 ℃,以保证在浸泡试验过程中的CO2一直处于超临界态(7.38 MPa、31.1 ℃)。浸泡试验方案见表2。

表2 浸泡试验方案Table 2 Immersion test schemes

4)浸泡试验完成后,立即取出试件,将试件放置在压力机上,分别进行变角剪切与巴西劈裂试验。

5)进行剪切试验时,将试样与夹具放置在压力机上,承压板与夹具之间放置铁质滚轴以减小摩擦力,按照0.1 kN/s 的速度进行加载,直至试样被剪断。依次进行3 个角度的变切角试验;巴西劈裂试验采用力加载的方式,加载速度为0.1 kN/s。

6)按以上步骤分别对每组进行试验,每组试验包含3 个煤样,试验结果取三者均值,以减少由于煤样本身具有的非均质性给试验带来的影响,直至完成所有煤样的测试。

2 试验结果

2.1 剪切试验结果

不同试验条件下煤体的剪切试验数据见表3。

表3 不同试验条件下煤体的剪切试验数据Table 3 Shear test data of coal under different test conditions

由表3 可知:在各组试验条件下,随磨具剪切角度的增大,煤样的峰值破坏载荷逐渐变小,且切应力所占峰值破坏载荷的比值不断增加,正应力的比值不断减小;以A 组为例,在磨具的剪切角度为45°时,切应力所占峰值破坏载荷的28.28%,角度增加至50°时,切应力所占30.64%,直至磨具角度增加至55°时,切应力占比达32.72%;其他各组试验结果与A 组相同。由此可见变角剪切试验中煤样破坏是由压剪2 种方式共同作用导致的,其中剪切破坏为主要方式,随着磨具角度的增大,切应力所占峰值破坏的百分比逐渐增大。

以各试验组中45°剪切角下的切应力为例进行分析,剪切角度为45°时峰值剪切强度与浸泡时间的关系如图2。

图2 剪切角度为45°时峰值剪切强度与浸泡时间的关系Fig.2 Relationship between peak shear strength and soaking time at 45° shear angle

由图2 可知:干燥条件下A、C、D、E 4 组的剪切峰值强度分别为8.10、6.36、5.87、5.53 MPa,较未浸泡超临界CO2(A 组) 前分别降低了21.48%、27.53%、31.73%;饱水条件下B、F、G、H 4 组的峰值剪切强度分别为7.49、5.28、4.51、4.39 MPa,较未浸泡超临界CO2(B 组) 前分别降低了29.51%、39.79%、41.39%。由此可见,干燥/饱水2 种水分含量下,随超临界CO2浸泡时间的增加,煤体的峰值剪切强度均呈减小趋势,但饱水组煤样在超临界CO2作用下,煤样的峰值剪切强度降幅大于干燥组煤样。这是因为水与超临界CO2会发生化学反应产生碳酸,导致煤样中的矿物成分与之再发生反应,导致煤样发生溶蚀现象,使得饱水组煤样在超临界CO2作用下,峰值剪切强度更小。另外2 种剪切角度下的试验规律与45°剪切角的试验规律相同。

此外,在超临界CO2浸泡5 d 时,D、G 2 组较上一浸泡时期(C 组、F 组)的峰值剪切强度分别下降7.7%、14.58%;在超临界CO2作用7 d 时,E、H 2 组较上一时期分别下降5.79%、2.66%,可见随着超临界CO2浸泡时间的增加,对煤样的峰值剪切强度的影响逐渐减弱。

将45°剪切角下各试验组的剪切应力-位移曲线作图,干燥组煤样剪切强度与位移曲线如图3、饱水组煤样剪切强度与位移曲线如图4。

图3 干燥组煤样剪切强度与位移曲线Fig.3 Shear strength and displacement curves of coal samples in dry group

图4 饱水组煤样剪切强度与位移曲线Fig.4 Shear strength and displacement curves of saturated coal samples

由图3、图4 可以看出:各实验组试验曲线的变化趋势有相同规律,初始阶段为弹性变形阶段,后达到煤样的峰值剪切应力,再经应力软化阶段,切应力发生跌落,此时煤样发生剪切破坏;煤样发生破坏之后,由于剪切破坏面之间摩擦力的存在,导致煤样在经过应力软化阶段之后存在一定的残余强度;此外,可以看出超临界CO2对煤样的峰值剪切强度和残余强度有较大影响,但对剪切刚度的影响并不明显。

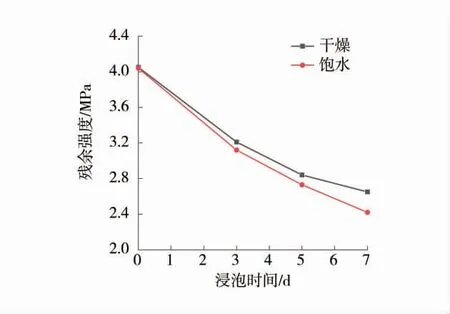

不同试验条件下残余强度与浸泡时间的关系如图5。其中干燥组(A、C、D、E 组)的残余强度分别为4.05、3.21、2.84、2.65 MPa;饱水组(B、F、G、H 组)在超临界CO2作用不同时间后的残余强度分别为4.04、3.12、2.73、2.42 MPa。残余强度的变化趋势随超临界CO2作用时间的增加而逐渐降低,且降幅逐渐降低。

图5 不同试验条件下残余强度与浸泡时间的关系Fig.5 Relationship between residual strength and soaking time under different test conditions

2.2 黏聚力与内摩擦角变化规律

岩石的剪切强度表达式如下:

式中:τ 为指抗剪强度,MPa;σ 为岩石破坏面的法向应力(正应力),MPa;φ 为岩石的内摩擦角,(°);c 为岩石的黏聚力,MPa。

根据式(1),将试验结果进行拟合,不同试验条件下正应力与切应力回归曲线如图6。可以看出,正应力与切应力拟合方程的斜率变化不明显,即内摩擦角变化不明显,拟合方程的截距为黏聚力,其随着超临界CO2作用时间的增加而逐渐减小。

图6 不同试验条件下正应力与切应力回归曲线Fig.6 Regression curves of normal stress and shear stress under different test conditions

不同试验条件下,正应力与切应力的拟合方程见表4。从表4 可以看出:各试验条件下正应力与切应力的拟合方程拟合度良好,能够较好地反应出试验结果。

表4 正应力与切应力的拟合方程Table 4 Fitting equations of normal stress and shear stress

不同试验条件下煤体的黏聚力与内摩擦角见表5。由表5 可以知:黏聚力初始条件的3.9 MPa 降低到饱水+超临界CO2作用7 d 后的2.4 MPa,降幅为38.46%;内摩擦角从28.41°降低到23.89°,降幅为15.91%;由此可知在超临界CO2作用下对煤体黏聚力的影响要大于对内摩擦角的影响;并且,黏聚力的减小幅度随作用时间的增加而减小;说明超临界CO2浸泡前期对二者的弱化作用更明显,随着浸泡时间增加,弱化效应逐渐减弱。

表5 不同试验条件下煤体的黏聚力与内摩擦角Table 5 Coal cohesion and internal friction angles under different test conditions

2.3 抗拉强度试验结果

试件抗拉强度计算如下:

式中:Rt为试件的抗拉强度,MPa;p 为试件的峰值载荷,N;D 为试件的直径,mm;t 为试件的厚度,mm。

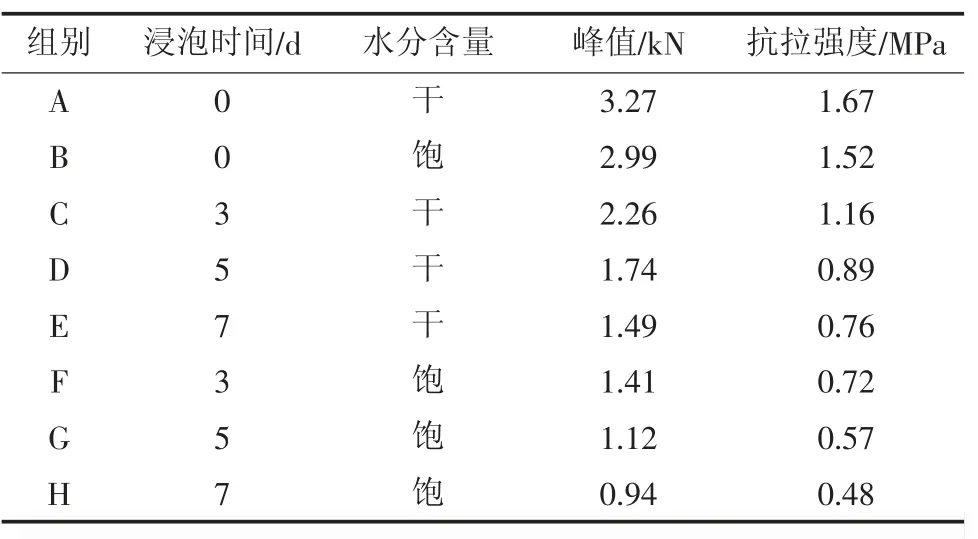

浸泡不同时间下煤体的巴西劈裂试验结果见表6,煤体抗拉强度与浸泡时间的关系如图7。煤体在不同水分含量下抗拉强度与浸泡时间的拟合方程见表7。

表6 浸泡不同时间下煤体的巴西劈裂试验结果Table 6 Brazilian splitting test results of coal at different soaking times

图7 煤体抗拉强度与浸泡时间的关系Fig.7 Relationship between tensile strength of coal and soaking time

表7 煤体在不同水分含量下抗拉强度与浸泡时间的拟合方程Table 7 Fitting equation of tensile strength and soaking time of coal under different moisture content

由表6 和图7 可知:煤样的抗拉强度随超临界CO2作用时间的增加而降低,超临界CO2作用3、5、7 d 后干燥组试样的抗拉强度与初始干燥状态相比,分别降低了30.54%、46.71%、54.49%;饱水组试样与初始饱水状态相比,分别降低了52.63%、62.5%、68.42%。可以看出,随浸泡时间的增加,抗拉强度的降低速度逐渐变缓,由拟合公式可知,呈负指数降低,拟合度良好。

3 结 论

1)随超临界CO2浸泡时间的增加,干燥/饱水2组煤样的抗拉、抗剪强度逐渐减小,说明超临界CO2与煤体作用后,劣化了其力学性能。饱水条件下抗拉、抗剪强度的降低幅度较干燥条件下的降幅要大,在超临界CO2浸泡7 d 后,饱水条件下抗拉、抗剪强度降幅分别为68.42%、41.39%,干燥条件下的降幅仅为54.49%、31.73%。

2)随着浸泡时间的增加,煤样的抗拉、抗剪强度降幅呈指数减小趋势,最终将趋于某个定值。煤体的残余强度随浸泡时间的增加呈减小趋势。

3)内摩擦角与黏聚力随超临界CO2作用时间的增加呈减小趋势,但超临界CO2的作用对黏聚力的影响较明显,对内摩擦角的影响较小。