全通径偏心半球阀在水厂的应用及成效

2022-02-10莫琼芬黄婷婷陈海松

范 漳,莫琼芬,陈 虹,黄婷婷,陈海松

(深圳市深水龙岗水务集团有限公司,广东深圳 518055)

止回阀是一类依靠流体介质或外部驱动开启,阀瓣自身重量及介质压力关闭,阻断介质倒流的阀门。在给水厂中一般用于送水泵房,在水泵机组突发停机后,止回阀自动关闭,防止管路中水向水泵机组倒流,避免水泵、电机倒流,在保护泵站机组安全的同时,防止管内水流外泄。在送水泵房的应用中,止回阀还需具有快开、缓闭功能,以防止水锤对管道及水泵机组产生破坏,该类阀门的选型还关系到水泵机组的安全、稳定运行,对水泵机组能耗、维护等工作也有重要影响[1-2]。因此,送水泵房止回阀需具有防水锤功能稳定、水损小、密封性好、密封副不易磨损、操控简易等特点。

目前,多功能水泵控制阀及液控双速闸阀在给水厂送水泵房应用较多。但这两种阀门在使用中均存在明显不足:多功能水泵控制阀虽然闭阀启泵、停泵止回的功能稳定,阀门运行简单便捷,但由于结构原因,其水头损失大,造成水泵机组能耗增加,且阀腔内膜片老化后,也对缓闭功能造成影响;液控双速闸阀虽然水头损失小,防水锤功能稳定,但其组成部件较多,各部件均易出现故障情况,如液压缸密封损坏、阀座密封圈损坏、电磁换向阀故障等,阀门整体维护工作量较大。

全通径偏心半球阀的偏心球阀结构以及智能液控驱动系统,能确保其运行安全、经济、可靠、智能,使其用作止回阀时能有效保障水泵机组及管路安全。目前,国内对全通径偏心半球阀在给水厂中应用的研究较少,本文将对其在泵后止回的应用实践进行总结及探讨,以期提供技术借鉴。

1 止回阀使用现状

深圳东部某水厂送水泵房水泵机组所使用的止回阀为多功能水泵控制阀。使用至今,该多功能水泵控制阀控制腔内膜片压板受损,在停泵时,膜片上下两腔连通,不能起到缓慢关闭阀板的作用,致使发生水锤现象,且该水泵控制阀依靠水压开启,水损较大,造成水泵电机能耗的额外消耗。

对比多功能水泵控制阀与液控双速闸阀,全通径偏心半球阀更能确保送水泵房机组及管路的安全。全通径偏心半球阀由阀体及液控驱动系统两部分组成。通过设置液控驱动系统动作模式,可分快速和慢速两阶段启闭阀门,实现阀门缓闭、止回等多种功能,增强防水锤功能稳定性,确保水泵及管路安全运行。阀体的偏心、双密封、双向浮动阀座设置,确保阀门稳定关闭,能提升密封可靠性,延长阀门使用寿命。阀门全开时,阀体流道与管道完全对齐,阀门水损极小,水泵机组额外消耗能量大幅降低。液控系统具有阀门状态监控、异常事件报警等多项功能,阀门运行更加智能。

2 改造措施

2.1 技术优势分析

全通径偏心半球阀相较于传统多功能水泵控制阀、液控双速闸阀在送水泵房泵后止回的应用,具有更安全、更经济、更可靠、更智能的4项技术优势,具体如下。

(1)不同工况变速启闭,阀门自密封性能良好,水泵管路更安全

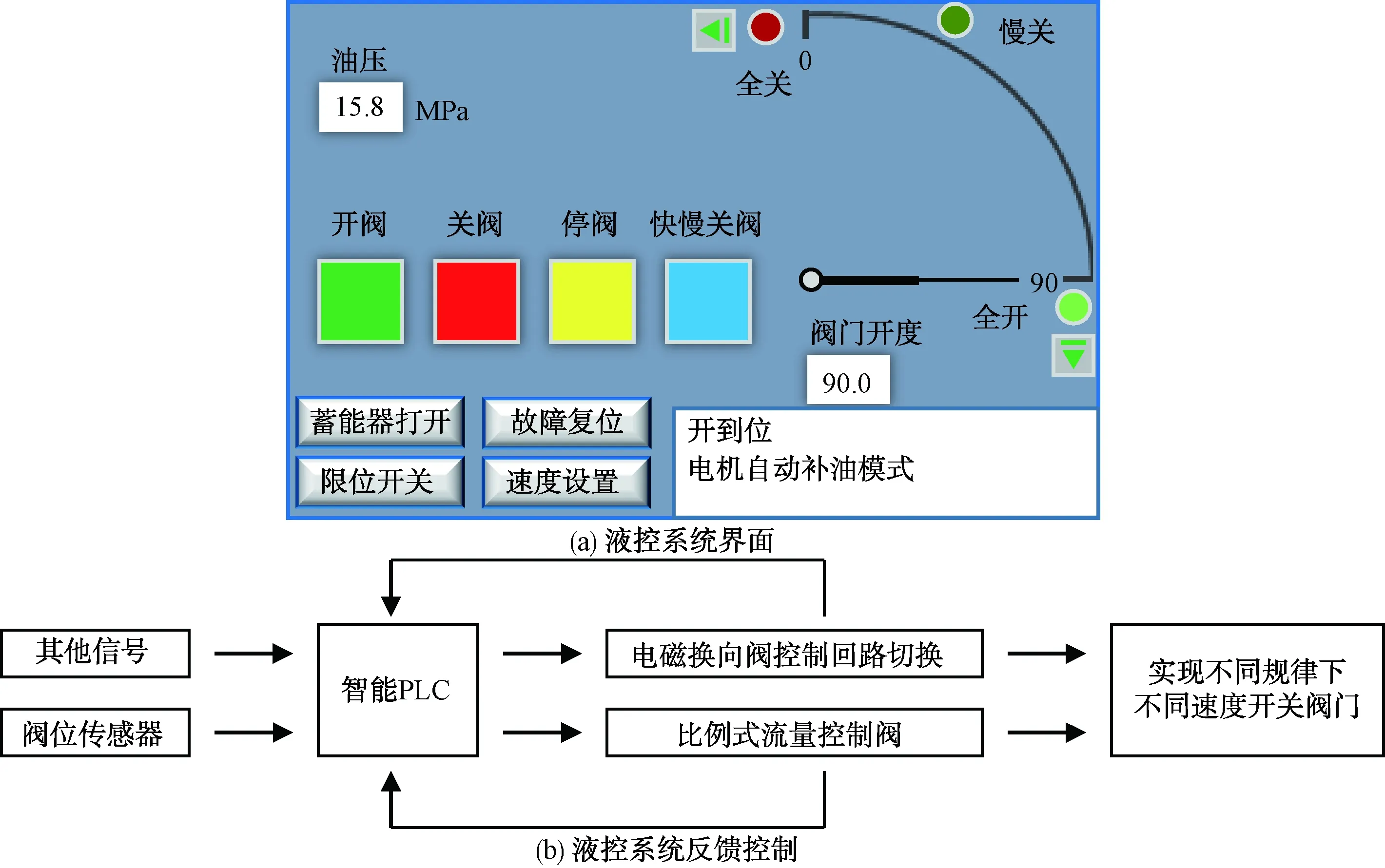

全通径偏心半球阀配备液控驱动装置控制系统,能与泵站中控系统通信,实现阀门与水泵机组的联动。液控驱动装置控制系统能实现断电自动关阀,阀门立即快关至80%,然后缓慢关闭剩余的20%,既可迅速截断水流防止水泵倒转,又不会产生关阀水锤,确保水泵机组和管道安全。同时,油路状态和阀门速度均可反馈至PLC,以实现阀门高精度启闭控制。针对该水厂每天高低峰供水时段频繁的水泵启停操作,有效加强了泵房水泵机组与管路的安全。液控驱动装置控制系统如图1所示。

图1 液控驱动装置控制系统Fig.1 Control System of Hydraulic Driving Device

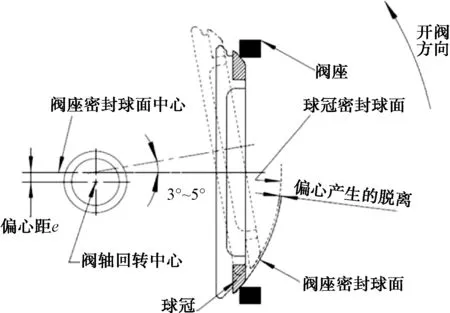

全通径偏心半球阀在阀轴的回转中心与球体密封面中心设置偏心距,依靠偏心结构设计,在阀门关闭时,管道中的水压可使球冠紧紧地压在阀座上,水压越大,密封效果也越好,阀门具有良好的自密封性,保障阀门关闭时水泵机组的安全性。阀门关闭结构如图2所示。

图2 阀门关闭结构Fig.2 Valve Closing Structure

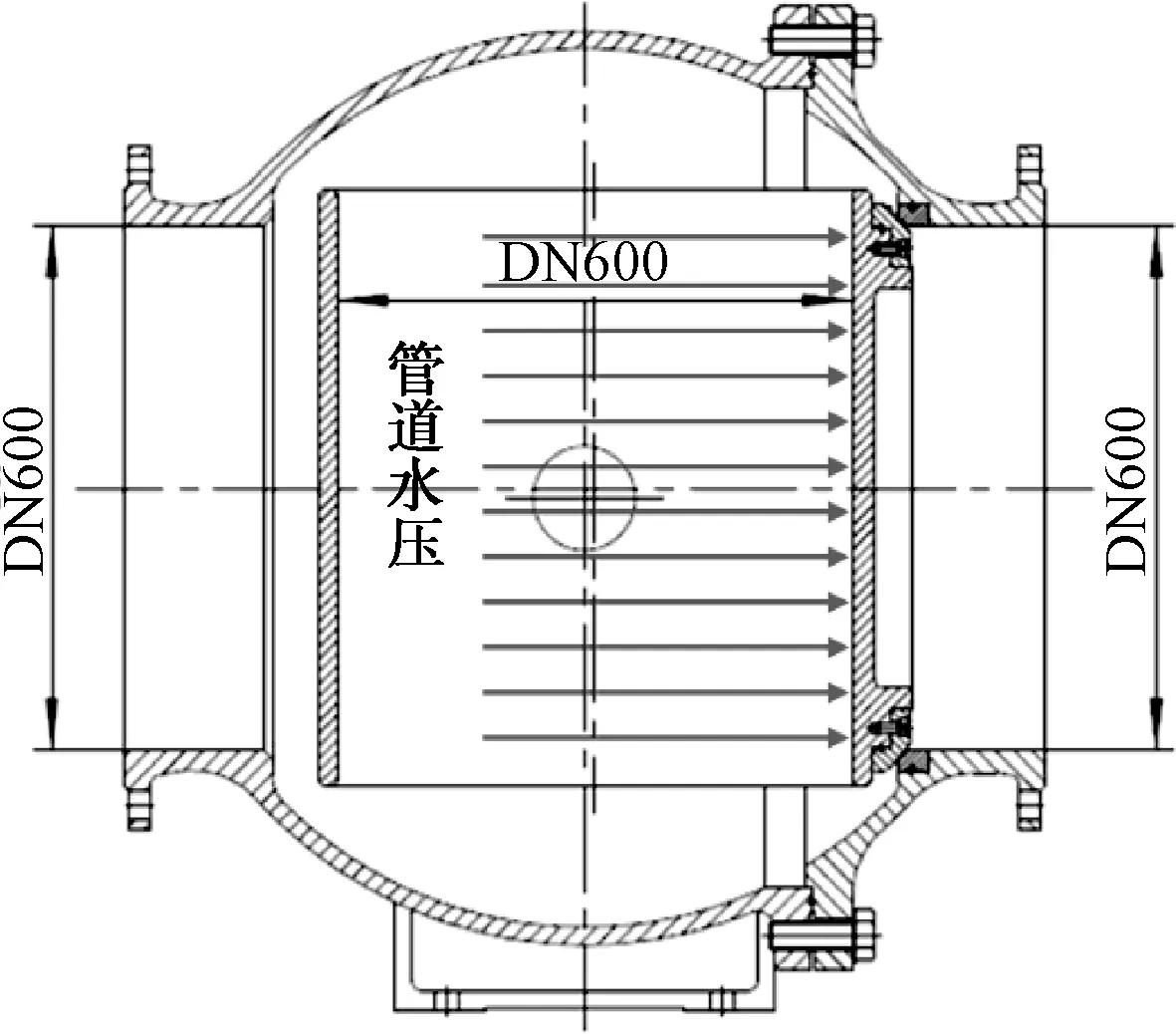

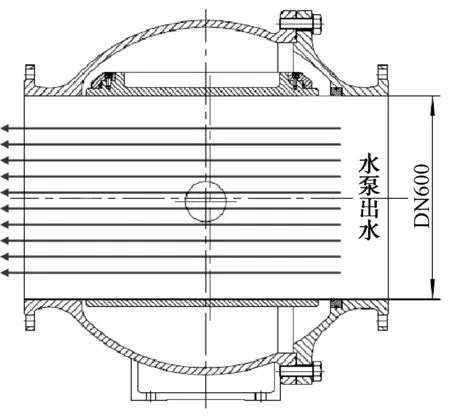

(2)全通径流道设计,阀门水头损失极小,水泵运行更经济

由于全通径偏心半球阀的偏心结构设计,阀门在全开时,球冠和阀座均隐藏在高速水流区域之外,阀体流道与管道完全对齐,不仅对流道无阻挡,而且也无流道缩小/扩大/弯曲情况,阀门水损极小。阀门全开结构如图3所示。

图3 阀门全开结构Fig.3 Valve Fully Open Structure

(3)软硬双密封、偏心结构、浮动阀座设计,使阀门使用更可靠

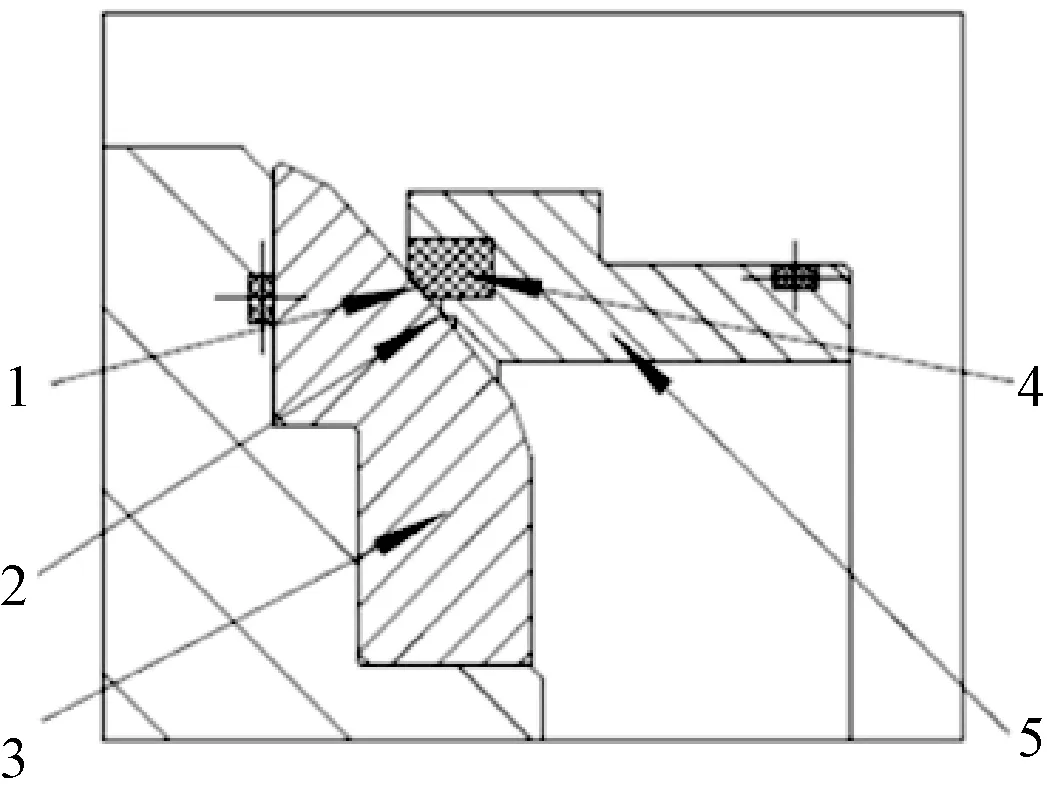

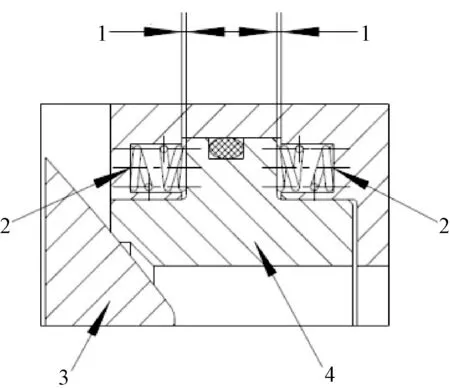

全通径偏心半球阀软硬双密封结构使得密封副不易老化、不易磨损。球冠处的刀口设计,可使阀门在关闭过程中切断杂物,确保阀门稳定关闭,提升密封可靠性。软硬双密封结构如图4所示。

注:1—非金属密封;2—金属密封;3—球冠; 4—非金属密封;5—金属密封图4 双密封结构Fig.4 Double Seal Structure

全通径偏心半球阀的偏心结构设计,使半球阀在启闭过程对阀座具有快速脱离和渐入挤压的作用。在阀门开启时,球体转过3°~5°,球冠就会与阀座脱离;在阀门关闭时,球冠只有在最后阶段,才与阀座接触,降低了阀座与球冠之间的磨损,延长了半球阀使用寿命。偏心结构设计如图5所示。

图5 偏心结构Fig.5 Eccentric Structure

全通径偏心半球阀阀座前后均设弹簧,能够确保球冠与阀座之间始终形成合理的密封压力。双向浮动阀座的设置,使得阀座具有自动补偿功能,即使密封面经过长时间使用产生一定的磨损,也能自动补偿,避免了更换阀座,从而有效提高了阀门的使用寿命,减少了阀门维护工作量,延长了阀门检修周期。在阀门开启时,双向浮动阀座的设置能够降低阀门的开启力矩,相较于固定阀座结构能够将阀门的整体开关力矩下降10%~15%,使得阀门启闭更加便捷。双向浮动阀座结构如图6所示。

注:1—浮动间隙;2—弹簧;3—球冠;4—阀座图6 双向浮动阀座Fig.6 Two Way Floating Seat

(4)系统状态全面监控,阀门运行更智能

液控驱动装置控制系统可对液压站、阀门、锂电池、电气系统进行监控,监控状态更加全面,出现油压过低、油位过低、阀门故障、电源消失等故障时,能发出故障信号至用户。出现如阀位漂移、油泵过热等常见故障时可自动尝试修复。液压控制系统管理流程如图7所示。

图7 液控系统检测管理Fig.7 Function of Hydraulic Control System

2.2 改造方案

送水泵房作为将清水加压输送至给水管网的构筑物,其出水水流具有高流速、高压力等特点,而水泵机组根据生产调度情况,需经常进行启停水泵操作。因此,水泵机组后的止回阀需具有防水锤功能稳定、水损小、密封性好、密封副不易磨损、操控简易等特点,以起到安全、经济、可靠、智能等作用。

针对传统止回阀在结构及运行上存在的不足,深圳东部某水厂采用全通径偏心半球阀替代传统的止回阀。全通径偏心半球阀由阀体及液控驱动装置两部分组成,通过液压驱动油缸动作,控制阀门启闭,通过设置液控驱动装置动作模式,可分快速和慢速两阶段启闭阀门,实现缓闭、止回等多种功能。相较于多功能止回阀与双速闸阀,全通径偏心半球阀具有更安全、更经济、更可靠、更智能的特点,让其应用于泵后止回时更具优势。

3 改造成效

结合全通径偏心半球阀的优势,该水厂对4#机组止回阀进行更换,在使用全通径偏心半球阀后,相关对比结果如下。

3.1 压力

水厂在水泵机组流量均为2 300 m3/h时,对4#机组改造前多功能水泵控制阀、改造后全通径偏心半球阀的阀门前后水压进行测量,实测数据如图8所示。

图8 阀门前后水压对比Fig.8 Comparison of Water Pressure before and after the Valve

由图8可知:原多功能水泵控制阀阀后压力为0.265 6 MPa时,阀前压力为0.281 9 MPa,水头损失约为1.63 m;更换液控止回全通径偏心半球阀后,阀后压力为0.268 2 MPa时,阀前压力为0.269 7 MPa,水头损失约为0.15 m。在阀后压力相近条件下,安装液控止回全通径偏心半球阀可使阀前压力降低4.33%,水头损失降低90.8%。

由全通径偏心半球阀结构及阀门启闭方式可知,可实现阀门水头损失大幅降低的原因有两点:一是液控系统能主动驱动阀门开启,避免由水压开启阀门造成的水头损失;二是阀门在全开时,球冠和阀座均隐藏在高速水流区域之外,阀体流道与管道完全对齐,能最大程度地减少水头损失和球体磨损。

3.2 能耗

为进一步考察水损对运行能耗的影响,以及进行全通径偏心半球阀投资改造回报周期,水厂对全通径偏心半球阀及多功能水泵控制阀能耗进行了对比。阀门消耗能量与水头损失满足式(1)~式(2)。

ΔW×ηκ×3 600×1 000=ΔE

(1)

其中:ΔW——水泵被止回阀损失的能量,kW·h;

η——水泵机械效率,η=0.78;

κ——水泵电机效率,κ=0.93;

ΔE——水流经过阀门时损失的能量,J。

ΔE=mgΔh=24×Q×1 000×g×Δh

(2)

其中:Q——过阀流量,m3/h,Q=2 300 m3/h;

g——重力加速度,N/kg,g=10 N/kg;

Δh——过阀水头损失,m。

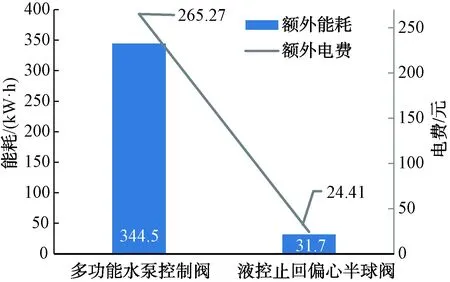

以1 d(24 h)为核算单位,分别将多功能止回阀的Δh=1.63 m和全通径偏心半球阀的Δh=0.15 m代入计算,水泵机组额外能耗及额外电费成本对比如图9所示。

图9 水泵机组能耗对比Fig.9 Comparison of Energy Consumption of Water Pump Unit

由图9可知,多功能水泵控制阀24 h水泵机组额外消耗能耗ΔW多=344.5 kW·h/d,全通径偏心半球阀24 h水泵机组额外消耗能耗ΔW球=31.7 kW·h/d,单位泵机组全年预计节约电费8.79万元,预计4年即可收回全通径偏心半球阀改造投资。

3.3 维护工作量

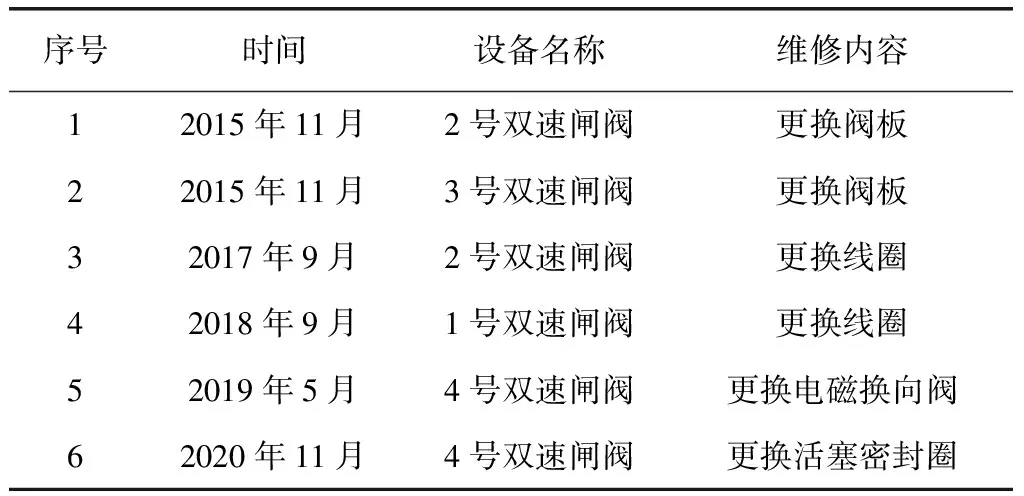

考虑到液控双速闸阀在用作泵后止回阀时,水头损失同样较小,能减少水泵机组的额外能耗功能,水厂对比了全通径偏心半球阀与液控双速闸阀的维修情况,如表1所示。该水厂在实施偏心半球阀改造后,至今已使用近两年,使用过程中未出现故障及维修情况。而另一座使用液控双速闸阀的水厂,1~4号水泵机组双速闸阀均为2012年安装,从安装后的第3年开始,几乎每年都会对厂内液控双速闸阀进行大修。

液控双速闸阀出现高维修情况的原因,可能是使用年限较长的阀门各部件老化,但其阀门本身由于组成部件较多,也造成其所需维护工作量大:双速闸阀阀体启闭行程偏长,液压缸内活塞密封件易出现密封不良的问题,造成液压缸内上腔和下腔均存在驱动介质,最终导致阀门无法关严出现漏水的情况、阀门开启也无法开到最大限位,需对液压缸内活塞进行更换;阀体底部凹槽与闸板限位,在长时间振荡后,会发生位移,情况严重时需对阀板进行更换;阀体底部凹槽易累积颗粒物,加速密封副磨损,发生电磁换向阀故障频率高等问题,均增加阀门以维护工作量。

表1 液控双速闸阀维修情况Tab.1 Maintenance of Hydraulic Double-Speed Gate Valve

对比液控双速闸阀维修情况可知,全通径偏心半球阀基于偏心结构、软硬双密封、双向浮动阀座和智能化液控驱动等结构优势,使其在使用过程中维护工作量极少,相较于液控双速闸阀应用于泵后止回时更安全、更可靠。

4 结论

虽然全通径偏心半球阀应用于水厂送水泵房时存在造价高、占地大等不足,但针对送水泵房现普遍采用止回阀存在的结构与实际运行中的问题,结合全通径偏心半球阀水损小、密封性能好、防水锤功能稳定等优势,其应用于送水泵房送水泵机组仍具有较好的实践效果,具体如下。

(1)送水泵房泵机组止回阀需具有快开、缓闭功能,阀门整体运行情况需安全、经济、可靠、智能,以有效保护管道及水泵安全。多功能水泵控制阀、液控双速闸阀因其启闭方式、结构组成等不足,在送水泵机组应用中存在诸多问题。

(2)相较于多功能水泵控制阀与液控双速闸阀,全通径偏心半球阀基于其偏心结构、软硬双密封、双向浮动阀座和智能化液控驱动等结构优势,使其在应用于泵后止回时具有水损小、磨损小、易操作、易维护等优势,阀门整体运行更加安全、经济、可靠、智能。

(3)送水泵机组使用全通径偏心半球阀后,可使阀前压力降低4.33%,水头损失降低90.8%,可减少水泵机组额外能耗312.8 kW·h/d,预计每年单台水泵机组节约电耗近8.79万元/组。