沈阳地铁车辆车轮踏面剥离情况分析及处理措施

2022-02-09马丽萍王友平祁昌衡

马丽萍, 王友平, 祁昌衡

(沈阳地铁集团有限公司 运营分公司, 沈阳 110000)

0 引 言

从2020年12月8日起,沈阳地铁10号线(以下简称“10号线”)在检修时陆续发现多辆列车车轮踏面出现剥离情况。截至2021年2月20日,共发现20列列车共计140处车轮存在不同程度的损伤剥离。剥离根据严重程度表现为不同形态,具体如图1所示。

图1 车轮踏面剥离掉块情况

剥离一般发生在轮缘根部或踏面滚动圆处,最大深度达1.5 mm,最大长度为50 mm,部分剥离发生在同一条轮对左右车轮的相同位置,剥离表面存在踏面表层金属挤压、破碎或脱落情况,部分剥离坑内可见碾压扩展或疲劳扩展痕迹[1]。从剥离的发展趋势来看,总体上是缓慢的,2个月只有3条既有剥离加长了2~3 mm。剥离未对正线运营造成影响,正线无异响和振动情况发生。

在轨道方面,10号线正线最小曲线半径为300 m,最大坡度为30‰,出入段线曲线半径为200 m,最大坡度为35‰,与其他线路相似。其中正线小半径曲线(R≤400)总长为4.1 km,分布在4个区间,线行设计与其他线路相似。在对钢轨检修时全线共发现40处轻微剥离掉块情况,最长为200 mm,最深为2 mm,剥离在初期并未被发现,直到由裂纹逐步发展为掉块后才逐渐被发现,如图2所示。

图2 轨道剥离掉块情况

1 车轮踏面剥离原理

按照物理形状,车轮踏面剥离可以分为3种情况:点状剥离,主要表现为车轮整个踏面的圆周面都存在不同形状的点状剥离,剥离点面积小;片状剥离,剥离形状呈片状,面积较大;块状剥离,剥离面积大,剥离较深。

按照剥离的失效类型踏面剥离可分为4种情况[2-3]。

1.1 接触疲劳剥离

接触疲劳剥离出现在踏面的整个圆周部位,有宏观裂纹,呈现出不规则的网状或龟纹状,沿裂纹处伴有层状或小块金属的脱落。经过金相组织分析可知,由于轮轨滚动接触疲劳的原因,车轮踏面表层发生塑性变形[4-5],裂纹从踏面萌生,沿塑性变形流线方向倾斜向踏面以下发展,剥离层深度和塑性变形层深度一致。

1.2 局部接触疲劳剥离

局部接触疲劳剥离表现为踏面局部有不规则的网状裂纹,沿裂纹处层状剥离掉块,掉块处有时会观察到贝纹状疲劳弧线特征[6]。经过金相组织分析可知,疲劳剥离内部存在非金属夹杂物,而剥离的形成则是夹杂物处裂纹的萌生和连续扩展。

1.3 制动剥离

制动剥离产生于制动闸瓦制动车轮的整个踏面的圆周部位,呈刻度状或者麻坑状剥落,沿裂纹层状剥离掉块[7]。经过金相组织分析可知,制动剥离位置的金相组织为热影响层和马氏体白层,热裂纹垂直于热影响层,剥离层深度与热影响层深度一致[8]。

1.4 局部擦伤剥离

局部擦伤剥离表现为局部龟纹状裂纹,裂纹周围可见浅色椭圆层或者圆形边界,沿裂纹处踏面局部层状剥离掉块。经过金相组织分析可知,剥离擦伤位置的金相组织与制动剥离较为相似,且裂纹垂直于马氏体白层,剥离深度与马氏体深度一致。

2 剥离类型分析

2.1 接触疲劳剥离

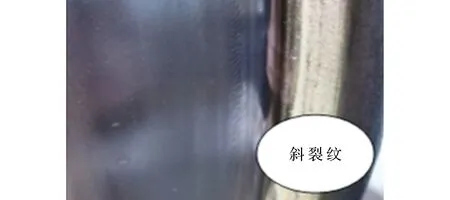

车轮踏面根部的斜裂纹属于车轮接触疲劳剥离类型[9],呈圆周分布,是踏面表层金属发生塑性变形及疲劳裂纹萌生并扩展的结果(图3)。由于根部斜裂纹程度轻微,未出现剥离情况,对车轮损伤较小,且其形成原因复杂,所以暂时不作为此次分析的主要内容。

图3 车轮踏面斜裂纹

2.2 局部接触疲劳

由于局部接触疲劳为非金属夹杂引起,故选取2个样件对其非金属夹杂物进行检测(图4)[10]。

图4 送检车轮样件

检测结果为2件车轮的非金属夹杂物级别均符合TB/T 2817—1997标准中CL60材质的相关要求(表1)。

表1 非金属夹杂物的检测结果

通过图5的能谱分析,确认白层组织与基体组织成分基本一致,所以可以排除外来异物的可能。

图5 典型车轮剥离处能谱分析

2.3 制动剥离

制动剥离的特点是剥离产生于闸瓦作用的整个圆周[11-12],这与10号线的剥离现象不吻合。而且,对闸瓦拆卸后发现,闸瓦表面无损伤,未出现由于温度造成表面基体熔化的现象,所以可以确认10号线的剥离不是制动剥离造成的。

2.4 局部擦伤剥离

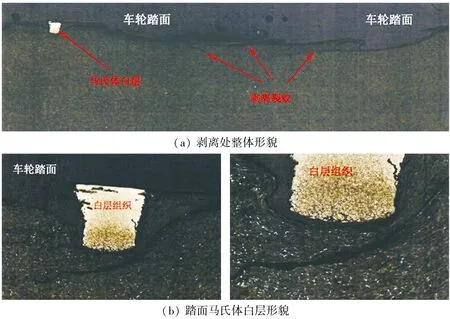

宏观观察发现,剥离损伤均位于车轮滚动圆附近位置,剥离坑表面存在踏面表层金属挤压、破碎及脱落,并有擦伤痕迹,剥离坑内可见碾压扩展痕迹,车轮踏面周向其他位置状态良好(图6)。

图6 典型车轮剥离形貌照片

根据热酸浸蚀和剥离表层显微组织的检测结果可知,剥离损伤表面存在明显的块状或者片状马氏体白层组织(图7),马氏体组织的最大深度约为1.2 mm,马氏体白层的显微维氏硬度明显高于车轮基体;由扫描电镜能谱分析判断,马氏体白层组织的化学成分与车轮基体近似,可以排除外来异物的因素。

(a) 剥离处整体形貌(b) 踏面马氏体白层形貌

马氏体白层组织的存在是由于车轮踏面局部微区曾承受了较高的温度作用,并在随后的快速冷却中表层微区发生相变所导致的[13],多由于车轮在运用过程中的局部擦伤而形成。由于马氏体属硬脆组织,在车辆运行过程中,随着车轮的滚动和振动,脆硬的马氏体部位极易发生碎裂和剥落[14]。同时,可观察到马氏体白层内的微裂纹。在马氏体内部及马氏体与基体界面处易萌发疲劳裂纹,并在持续的轮轨力作用下裂纹不断扩展,最终发展为表层裂纹。裂纹在轮轨接触应力作用下发生疲劳扩展,至一定程度后形成踏面剥离损伤。

综上所述,踏面剥离裂纹损伤应是擦伤所致。

3 擦伤原因分析

3.1 材质及工艺原因

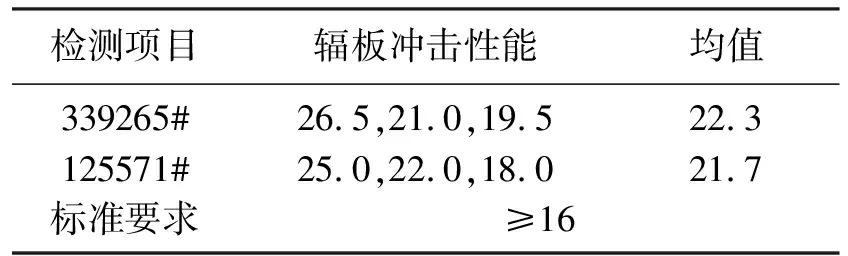

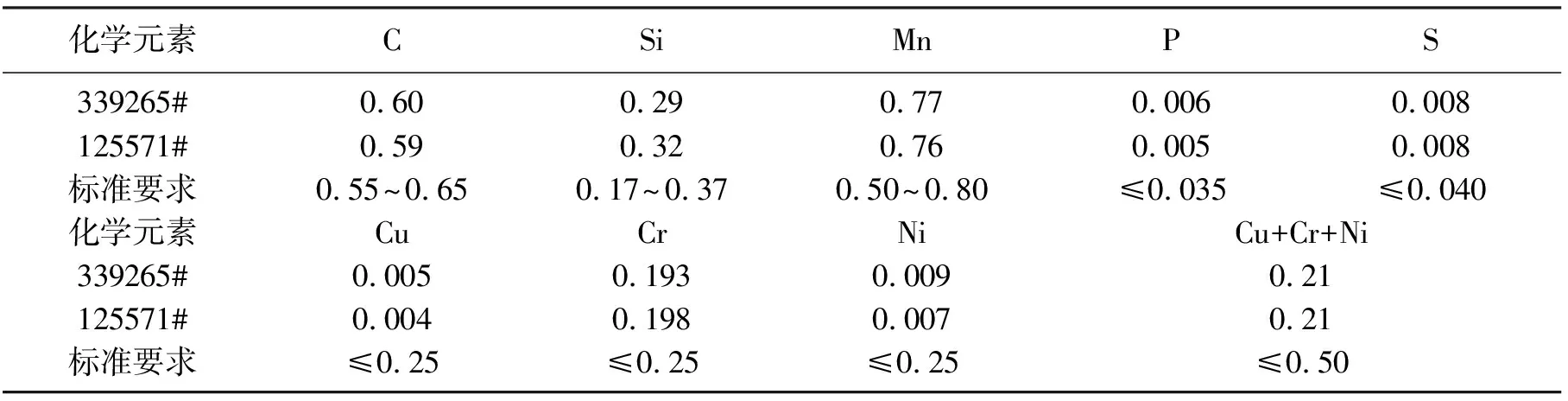

由于材质配比和工艺加工中的误差会造成车轮性能参数不达标,因而对材质和性能参数进行了检测。按照国家标准要求对车轮的拉伸性能、断面硬度和冲击性能、车轮轮辋断面硬度、车轮辐板冲击性能、轮箍的化学成分进行检测,检测结果均满足国家要求,具体情况见表2~5。

表2 车轮轮辋拉伸性能检测结果

表3 车轮轮辋断面硬度检测结果(HB)

表4 车轮辐板冲击性能的检测结果(J)

表5 轮箍的化学成分检测结果(%)

3.2 运用原因

3.2.1 空气制动滑行

空气制动滑行的逻辑为当空气制动系统检测到发生滑行的时间超过1 s后,BCU向DCU 发出“电制动力切除”信号,由空气制动系统进行防滑控制[15]。BCU收到“电制动滑行”信号持续3 s后,向DCU发出“电制动力切除”信号,并由空气制动系统进行防滑控制。

一般情况下,由空气制动造成的滑行,擦伤长度都会较长,在擦伤表面表现出蓝色发热现象,并且TCMS一定会报出滑行故障,但实际现象与此不符,所以可以排除空气制动滑行的原因。

3.2.2 牵引空转

判断空转有2个条件,一是轮对加/减速度大于设定阈值至少持续200 ms;二是黏着实际牵引力(电制动力)小于给定牵引力(电制动力)的70%(80%),至少持续200 ms。

从10号线电客车开通至2021年1月份,通过对正线运营车辆运行进行故障跟踪和对车辆故障履历进行检查,并未发现有运营车辆空转故障发生,但是电客车到达沈阳现场之前的情况没有记录,所以推断擦伤有可能是在到达现场之前车辆跑行过程中造成的。

另外一种可能就是在运营初期,因运营条件不良等原因,轮轨间由于空转形成小于200 ms时长的擦伤,而目前的空转检测精度无法判断。

由于车辆在跑合、转运过程中存在不确定因素,另外,新建线路运营初期,正线施工、轮轨间磨合、设备调试等各种不确定性因素的存在[16],可能会造成轮轨间存在无法判断的滑行擦伤情况,但是,随着运行时间延长,不确定因素减少,轮轨间磨合改善,轮轨剥离情况也会随之改善。

4 处置措施

4.1 对车轮进行镟修处理

从2020年12月至2021年6月,已完成所有剥离车轮的镟修,镟修后的车轮没有再次出现剥离情况。

4.2 对钢轨进行维护和预打磨

截至2021年9月,对10号线钢轨完成预打磨操作,目前未再出现钢轨损伤情况。

5 结 语

线路运营初期,由于跑合、转运及线路条件不良等原因易产生擦伤,从而造成车轮踏面剥离情况,而擦伤造成的原因是多方面的;但剥离长度和深度较小,一般不会对运营造成影响,随着运营条件的改善,镟修后的车轮剥离情况不会再次发生。