新型抑制剂对铜膜CMP 后碟形坑与蚀坑的影响

2022-02-08李子豪周建伟王辰伟马慧萍张月

李子豪 ,周建伟 ,王辰伟 ,马慧萍,张月

(1.河北工业大学 电子信息工程学院,天津 300130;2.天津市电子材料与器件重点实验室,天津 300130)

在集成电路(IC)制造中,随着特征尺寸的不断缩小,工业上对晶圆表面平整度有了更高的要求。化学机械平坦化(CMP)是集成电路制造过程中关键技术之一,是目前唯一能够实现晶圆局部和全局平坦化的技术[1-4]。从原理上讲,CMP 是化学反应和机械效应通过协同作用实现晶圆最佳平坦化效果的一种抛光技术,在铜互连CMP 过程中,抛光液的组分是获得高质量晶圆表面的决定性因素[5-8]。铜互连布线本身存在的凹凸结构会导致CMP 后图形片表面产生碟形坑、腐蚀坑等缺陷,如图1 所示。这些缺陷会对产品良率造成极大的影响,因此如何解决这些缺陷至关重要,目前国际上通常采用在抛光液中加入抑制剂来解决这一难题[9-11]。

苯并三氮唑(BTA) 是目前应用最广泛的抑制剂,在CMP 过程中,BTA 能够与Cu 结合形成一种吸附膜附着在Cu 表面,使Cu 表面的腐蚀效果大幅减弱[12]。但是,BTA 本身具有毒性,不符合抛光液添加剂环境友好性的要求;而且Cu-BTA 膜附着力极强,在之后的CMP 清洗过程中很难去除[13]。Hu 等[14]采用了可溶性的TT-LYK 作为抑制剂,但TT-LYK 材料的获取受进口限制,不易获得[15]。Jiang 等[16]采用电化学的方法测试了1,2,4-三氮唑(TAZ) 在铜表面的钝化特性,通过对比1,2,4-三氮唑与苯并三氮唑的钝化特性参数,发现其可作为一种可行的CMP 抑制剂。Wang 等[17]采用TAZ 作为抑制剂,但其钝化能力较弱,对于平坦化效果不理想。因此本文基于上述抑制剂存在的问题提出了一种新型抑制剂,3-巯基-1,2,4-三氮唑(TAT),其易溶于水且符合抛光液添加剂环境友好性的要求,同时具有更强的钝化能力以及更加便捷的获得途径,是一种极具潜力的抑制剂。

本文研究了新型抑制剂TAT 在不同pH 值条件下对Cu 去除速率(RR)和静态腐蚀速率(SER)的影响,揭示了抑制剂TAT 浓度和pH 值与Cu 去除速率、静态腐蚀速率之间的关系。其次研究了TAT 对Cu/Ru/TaN 互连结构图形片中心、中间、边缘三个位置处不同布线宽度/间距(L/S)的碟形坑和蚀坑的控制效果,并对其控制机理进行了分析。最后通过X 射线光电子能谱技术(XPS)验证了TAT 在Cu 膜表面的吸附机理。

1 实验

1.1 材料的制备

采用直径100 mm、初始厚度约1 μm 的铜镀膜片用于去除速率实验;将铜镀膜片切割成尺寸为1 cm×1 cm 的正方形样片,用于静态腐蚀和表面状态表征实验;直径为100 mm 的Cu/Ru/TaN 互连结构图形片用于平坦化实验及碟形坑与蚀坑的测试。

本文抛光液组成: 质量分数3%的SiO2水溶胶(粒径约60 nm)作为磨料,质量分数2.5%的甘氨酸(Gly)作为络合剂,体积分数3%的H2O2作为氧化剂,不同浓度的TAT 作为抑制剂。TAT 的结构示意图如图2 所示。

图2 抑制剂TAT 的分子结构Fig.2 Molecular structure of the inhibitor TAT

1.2 抛光及静态腐蚀实验

抛光实验采用Universal-300B 型抛光机(华海清科股份有限公司) 进行,抛光垫为美国陶氏电子材料公司生产的IC1010 型,修整器为美国3M 公司生产的C4 型。每组抛光实验开始之前修正抛光垫2 min,重复三次以恢复抛光状态,具体抛光工艺参数见表1。

表1 CMP 工艺参数Tab.1 Process parameters of the CMP

采用4D Four Point Probe 333A 型四探针测试仪测量Cu 镀膜片的去除速率。该测试仪在Cu 镀膜片的直径上选取81 个测试点,分别测量抛光前后Si 衬底表面Cu 膜覆盖的厚度,并通过计算抛光前后各点的差值最终计算出整体的去除速率。

静态腐蚀实验是将规格为1 cm×1 cm 的Cu 镀膜样片在100 mL 不含磨料的抛光液中充分浸泡1 min,随后用去离子水冲洗,使其干燥后再用四探针测试仪测量其静态腐蚀速率。

利用美国AMBIOS 公司生产的XP-300 台阶仪测试Cu/Ru/TaN 互连结构图形片上碟形坑和蚀坑深度。为了取样丰富和更具说服力,本实验在晶圆上选择中心(C)、中间(M)、边缘(E) 三个位置进行碟形坑和蚀坑的测试,C/M/E 在晶圆上的位置如图3 所示。

图3 碟形坑和蚀坑在图形片上的测试位置(测试点位置从左到右: 中心、中间和边缘)Fig.3 Measured die locations of dishing and erosion on patterned wafer (Die location left to right:center,middle and edge)

2 结果与讨论

2.1 抛光和静态腐蚀实验

图4 为在抛光液不同pH 值条件下,TAT 浓度对Cu 去除速率以及静态腐蚀速率的影响。从图4 可以看出,在pH 值确定时,随着TAT 浓度的增加,Cu 的去除速率和静态腐蚀速率急剧下降。同时,在相同TAT浓度条件下,随着pH 值的增大,Cu 的去除速率和静态腐蚀速率都增大,这说明抛光液pH 值的增大能够减弱TAT 钝化的效果。因此,想要获得较好的抑制效果,可以采用较低的抛光液pH 值配合较大浓度的TAT 来实现。

图4 不同pH 值条件下TAT 浓度对Cu 膜的影响。(a)去除速率;(b)静态腐蚀速率Fig.4 Effect of TAT concentration on Cu film under different pH conditions.(a) Removal rate;(b) Static erosion rate

为了能够在Cu 膜高去除速率条件下获得较浅的碟形坑和蚀坑深度,需要进一步分析所得数据,从而获得较优的抑制剂配比及抛光液pH 值。从图4 可以发现,在pH=8 的条件下,采用不添加TAT 的抛光液抛光时,Cu 去除速率为1257 nm/min,静态腐蚀速率为261 nm/min,在抛光液中添加质量分数为0.1%的TAT 后,Cu 去除速率迅速降低至415 nm/min,静态腐蚀速率降至7 nm/min,可见TAT 的加入会极大地抑制Cu 的去除速率以及静态腐蚀速率,但此时Cu 的去除速率较低,不能符合工业上粗抛阶段对Cu 膜快速去除的要求;在pH=9 的条件下,当抛光液中含有质量分数为0.1%的TAT 时,Cu 去除速率为512 nm/min,静态腐蚀速率降为53 nm/min,此时的Cu 去除速率虽然满足工业要求,但其静态腐蚀速率较高,在抛光过程中会导致碟形坑的延深程度较大;在pH=8.5的条件下,在抛光液中添加质量分数为0.1%的TAT后,Cu 去除速率为482 nm/min,静态腐蚀速率降为9 nm/min,此时Cu 的去除速率基本符合工业上粗抛阶段450~550 nm/min 的要求,且静态腐蚀速率较低可以较好地控制碟形坑和蚀坑的深度。因此,选定抛光液pH值为8.5,抑制剂TAT 质量分数为0.1%。

2.2 TAT 对Cu 表面碟形坑、蚀坑的影响

为了获得抑制剂TAT 对抛光后碟形坑和蚀坑的影响,分别采用抛光液A 和抛光液B 进行抛光实验,并对其结果进行对比,A、B 抛光液的具体配方如表2 所示。

表2 A、B 抛光液配方Tab.2 A,B slurry formula %

图5 是在抛光液pH=8.5 的条件下,分别采用抛光液A、B 对Cu/Ru/TaN 互连结构图形片抛光后,图形片上C/M/E 处不同布线宽度/间距(L/S)的碟形坑深度。

图5 图形片抛光前和采用抛光液A、B 抛光后不同线宽/间距的碟形坑深度测试结果Fig.5 Test results of different L/S dishing depths before polishing and after polishing with slurry A and B

由图5 可以看出,Cu/Ru/TaN 互连结构图形片在进行抛光实验前,位于中心位置的L/S=100 μm/100 μm 碟形坑深度为355 nm,L/S=50 μm/50 μm 碟形坑深度为349 nm。采用抛光液A 抛光即当抛光液中不含抑制剂时,位于中心位置的L/S=100 μm/100 μm 碟形坑深度为229 nm,L/S=50 μm/50 μm 碟形坑深度为217 nm,可以发现不加抑制剂时,抛光后碟形坑较深,原因是当抛光液中不添加抑制剂时,Cu 表面完全暴露于抛光液中,能够与氧化剂和络合剂充分接触,化学反应强烈,因此在机械研磨和化学反应的共同作用下,Cu 膜表面凸出处和凹陷处的去除速率都很快,不存在较大的速率差,因此不会对碟形坑有较好的控制效果。从图5 中还可以发现,采用抛光液B 抛光后,中间和边缘处的碟形坑较深,这可能是由于抛光过程中图形片受力不均匀所导致的,即中心压力略微大于边缘压力。

图6、图7 分别是晶圆中心处L/S=100 μm/100 μm 和L/S=50 μm/50 μm 的碟形坑深度轮廓图,通过图6、图7 可以更加直观地看到采用不同抛光液抛光后碟形坑的深度变化。可以发现当采用抛光液B 对图形片进行抛光,即在抛光液中加入质量分数为0.1%的TAT 时,位于中心位置的L/S=100 μm/100 μm 碟形坑深度为76 nm,L/S=50 μm/50 μm 碟形坑深度为77 nm,抛光后的碟形坑深度相较于抛光液中不添加TAT时的变浅。这可能是由于TAT 的加入在Cu 膜表面形成了一层能够阻挡化学反应的钝化膜,这层钝化膜紧紧吸附在Cu 膜表面,使得Cu 膜不能完全暴露于抛光液中与氧化剂及络合剂进行化学反应,同时由于Cu膜本身存在凹凸结构,凸处较凹处会受到更大的机械作用,因此凸处吸附的钝化膜在机械作用下能够被快速去除,使凸处Cu 能够继续进行效率更高的化学反应,从而导致去除速率较快;而凹处Cu 钝化膜受到的机械作用较小,覆盖的钝化膜不太容易去除,化学反应效率被大大降低,导致凹处的Cu 去除速率较低,最终在Cu 膜表面获得一个速率差,即凸处的去除速率远远大于凹处的去除速率,进而在晶圆表面获得良好的平坦化效果。

图6 线宽/间距为100 μm/100 μm 的碟形坑抛光前及采用抛光液A、B 抛光后的深度轮廓示意图Fig.6 Schematic diagram of the depth profile of dishing with L/S of 100 μm/100 μm before polishing and after polishing with slurry A and B

图7 线宽/间距为50 μm/50 μm 的碟形坑抛光前及分别采用抛光液A、B 抛光后的深度轮廓示意图Fig.7 Schematic diagram of the depth profile of dishing with L/S of 50 μm/50 μm before polishing and after polishing with slurry A and B

图8 为Cu/Ru/TaN 互连结构图形片上C/M/E 处不同L/S(1 μm/9 μm,5 μm/5 μm,9 μm/1 μm) 的蚀坑深度结果图。当采用抛光液A 抛光后,图形片L/S=5 μm/5 μm 蚀坑深度为68 nm,L/S=9 μm/1 μm的蚀坑深度为139 nm,蚀坑较深。从图8 中还可以发现蚀坑的深度随着铜线条布线宽度的增加而增加,这可能是由于布线宽度增加会导致线条间距减小,从而导致铜线条相邻较为紧密,最终使得线条更多地暴露于抛光液中,腐蚀变得更易出现。

图8 图形片抛光前和采用抛光液A、B 抛光后不同线宽/间距的蚀坑深度测试结果Fig.8 Test results of the depth of erosion with different L/S before polishing and after polishing with slurry A and B

图9 为晶圆中心处L/S=9 μm/1 μm 的蚀坑分别采用抛光液A 和抛光液B 抛光后的蚀坑深度轮廓示意图。通过图9 可以更加直观地看到采用不同抛光液抛光后蚀坑的深度变化。可以发现,当采用抛光液B 抛光后,L/S=9 μm/1 μm 的蚀坑深度为80 nm,这说明在抛光液中加入TAT 可以控制Cu/Ru/TaN 互连结构图形片上的蚀坑深度,获得良好的图形片平坦化效果。

图9 线宽/间距为9 μm/1 μm 的蚀坑采用不同抛光液抛光前后深度轮廓示意图。(a) 抛光液A;(b) 抛光液BFig.9 Schematic diagram of the depth profile of erosion with L/S of 9 μm/1 μm before and after polishing with(a) slurry A and (b) slurry B

根据Cu 去除速率和碟形坑深度控制的结果,推测在抛光过程中可能会存在以下化学反应:

2.3 XPS 表面分析

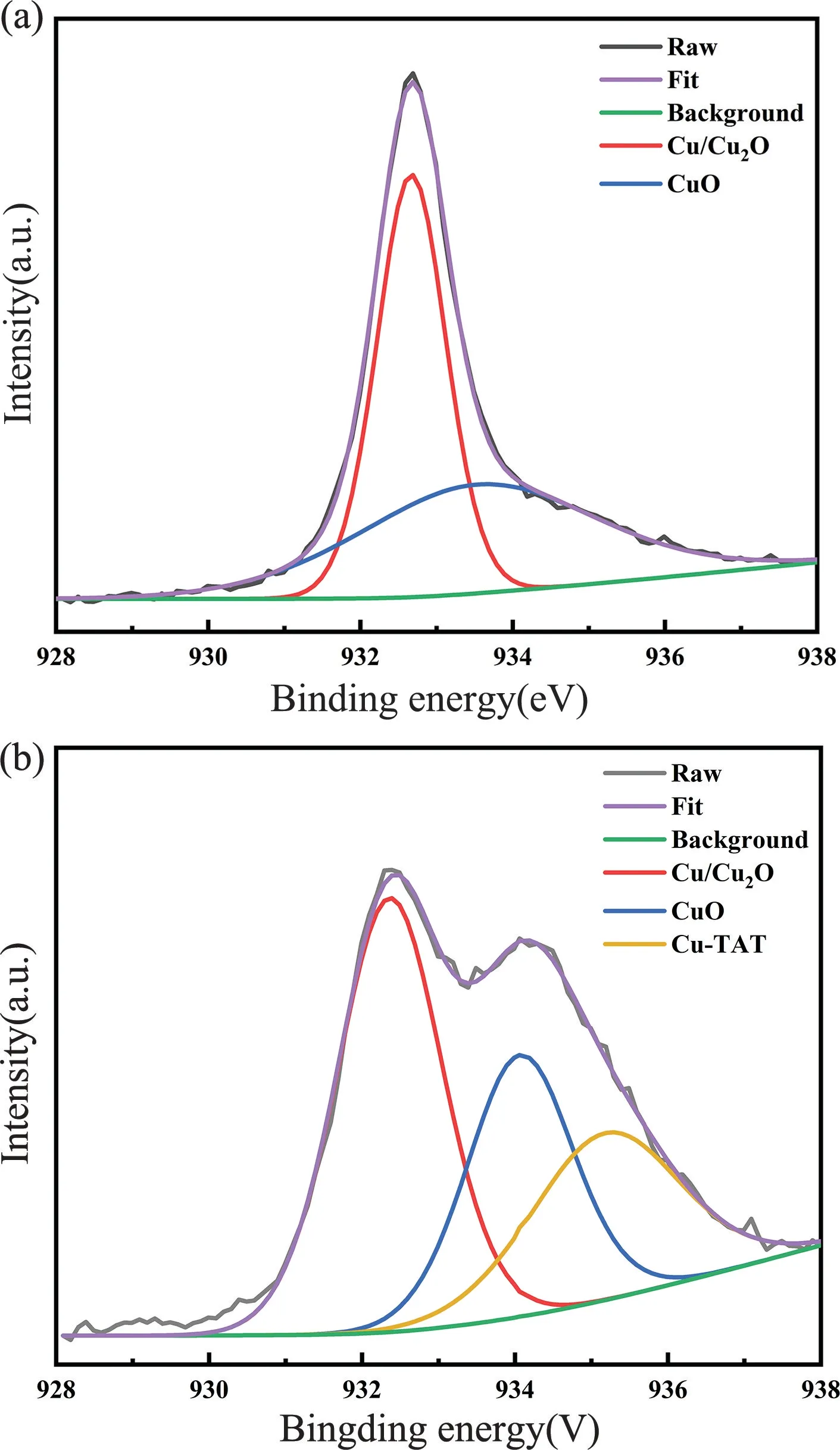

XPS 是电子材料与元器件显微分析中的一种先进分析技术,对于分析研究金属表面的化学成分有很大的帮助。利用Casa XPS 软件对得到的原始数据进行分析处理,在NIST X 射线光电子能谱数据库中对拟合出的峰值进行查找,寻找与峰值对应的化合物成分,从而判断样片表面的化学成分构成。

图10(a)、(b)为铜表面分别经过C、D 两组溶液处理后的XPS 光谱,溶液C 由10 mmol Gly 组成,溶液D 由10 mmol Gly 和5 mmol TAT 组成。图10(a)为溶液C 处理Cu 膜后的Cu 2p3/2光谱,图中拟合出结合能分别为932.6 eV 和933.9 eV 的两个峰,对照之后发现第一个峰与Cu/Cu2O 有关,第二个峰与CuO 有关。从图10(b)中可以发现,在采用加入TAT 的D 溶液处理后,代表CuO 和Cu/Cu2O 成分拟合峰的强度发生了明显下降,这代表着TAT 的加入在Cu 表面发生了化学反应,从而影响了这两个拟合峰的强度;此外还在图中发现了结合能为935.2 eV 的新峰,在已知的数据库中无法查询到这种物质,因此可合理推测是TAT 分子吸附在铜表面形成Cu-TAT,从而产生了的新拟合峰。

图10 铜膜表面在两组不同溶液中处理后的XPS 光谱。(a) C 溶液;(b) D 溶液Fig.10 XPS spectra of Cu surface treated with two different solutions.(a) C solution;(b) D solution

表3 中显示了采用C、D 两组溶液处理后Cu 膜表面的Cu 及其氧化物和化合物所占的比例,可以看到采用溶液C 处理后的Cu 膜表面CuO 的比例为46.65%,采用溶液D 处理后的Cu 膜表面CuO 的比例为28.25%,这证明加入TAT 后Cu 膜表面确实发生了化学反应,还可以通过该占比进一步推断TAT 分子应是与Cu2+形成化合物吸附在铜表面。并且,Cu-TAT所占的比例为25.28%,这表明TAT 在铜表面形成的化合物膜的吸附保护作用较强。

表3 Cu 在不同溶液浸泡后表面成分各峰值占比Tab.3 Peak percentage of surface components of Cu soaked in different solutions

3 结论

本文研究了新型抑制剂TAT 对铜膜去除速率、静态腐蚀速率以及CMP 后图形片表面碟形坑和蚀坑的影响。结果表明,随着TAT 浓度的增加,Cu 去除速率和静态腐蚀速率均大幅度下降,TAT 对其有明显的抑制效果,而随着抛光液pH 值的增加,TAT 的抑制效果会被削弱。当抛光液pH 值为8.5,TAT 质量分数为0.1%时,Cu 去除速率为482 nm/min,基本符合工业要求,且静态腐蚀速率较低,对图形片进行抛光后,L/S=100 μm/100 μm 的碟形坑深度由抛光前的355 nm 降为76 nm,L/S=9 μm/1 μm 的蚀坑深度由抛光前的172 nm 降为81 nm。抑制剂TAT 能够很好地控制抛光后图形片上不同线宽/间距的碟形坑和蚀坑的深度,使图形片在抛光后获得良好的平坦化效果。