东海大位移水平井降摩减阻技术研究与实践*

2022-02-02李乾王磊王喜杰李兴雷磊

李乾 王磊 王喜杰 李兴 雷磊

(1.中国石油化工股份有限公司上海海洋油气分公司 上海 200120;2.中海石油(中国)有限公司上海分公司 上海 200335)

中国东海油气资源主要储藏在花港组和平湖组地层,花港组和平湖组地层的岩石抗压强度普遍超过70 MPa,其中,花港组下段软硬交错夹层频繁且含砾石,平湖组地层存在泥岩与细砂岩、粉砂岩的不等厚互层,另外还存在多套薄煤层。“十三五”期间,随着东海油气田勘探开发进程的持续推进,相继发现了一些边际油气田,这些油气田储层物性总体表现为低孔低渗,且距离已建导管架平台超过3 000 m,需要采用大位移水平井实现高效开采[1-3]。近期在X气田布置了一口大位移水平井X4H,该井垂深4 393 m,水平位移3 074 m,水平段长1 144 m,井底温度高达152℃,钻前预测φ212.73 mm井段钻进摩阻高扭矩大,基本达到钻井平台作业能力上限。为保证本井顺利作业,本文从钻井液与钻井参数两方面入手,通过对常规ZEFLOW钻井液体系改进,制定钻井参数优选方案,旨在降低大位移水平井钻进过程中的摩阻扭矩。本文提出的大位移井降摩减阻新技术已在东海新钻的大位移水平井中取得成功应用,有效降低了钻进摩阻扭矩,具有较好地应用推广价值。

1 东海大位移水平井钻井作业难点分析

东海区域与大位移井实施较多的南海区域相比,存在储层埋藏深(3 500~5 000 m)、井眼轨道长、地层可钻性差等特点,“十三五”期间,东海共计实施了9口大位移井(表1)。

表1 东海已钻大位移井统计Table 1 Statistics of drilled extended reach wells in East China Sea

结合东海已钻大位移井实钻情况[4-7],目前东海大位移水平井实施主要存在以下技术难点:

1)摩阻扭矩大。由于大位移水平井具有水平位移大、大井斜长稳斜井段长、水平裸眼段长等特点,钻柱躺在下井壁,摩擦阻力大,钻进扭矩高,有可能超过钻柱上扣扭矩甚至是平台顶驱设备的连续输出扭矩,导致钻井无法正常进行。

2)钻柱易产生螺旋屈曲。对于大位移水平井,钻压主要是由上部钻柱的重量提供的,如果钻柱受到的轴向载荷超过其正弦屈曲临界载荷,将发生正弦屈曲,随着钻压继续增加,钻柱所受轴向载荷将持续增大,一旦超过钻柱螺旋屈曲临界载荷,钻柱将会沿井眼盘成螺旋状,变为螺旋屈曲,钻具无法正常传递钻压和扭矩。

3)钻具易疲劳、套管易磨损。东海大位移水平井井深大、作业难度高、钻井周期长,钻具易发生疲劳损坏(BYX-A1X井发生钻具疲劳断裂)。另外,由于上部造斜段钻具侧向力大,钻具与套管摩擦剧烈,易引发套管磨损和钻具刺漏等问题。

4)井眼难清洁。在大位移水平井钻井施工中,由于大位移的特点,35°~65°井斜井段长,该井斜范围内携岩困难,易形成岩屑床。由于水平井的特点,钻柱躺在下井壁,形成偏心环空,岩屑逐渐堆积形成岩屑床,钻具旋转反复研磨钻屑,钻屑颗粒变细,钻井液固相含量上升,摩阻扭矩增大。

通过上述对大位移水平井技术难点的分析,针对摩阻扭矩大和井眼难清洁问题,考虑从东海水平段常用的EZFLOW钻井液入手,着力解决钻井液润滑性与流变性问题;针对钻柱易产生螺旋屈曲和钻具易疲劳、套管易磨损,考虑从钻井参数入手,着力解决钻具疲劳与屈曲问题。

2 超润滑EZFLOW钻井液研究

目前,东海水平井主要使用无固相EZFLOW钻井液体系,该体系相比于PRD钻井液,无需破胶可直接返排,能最大限度地保护储层[8]。EZFLOW钻井液主要是通过体系中分子键间的相互缠绕作用,形成了空间网架结构,结构的形成与拆散是可逆的,能迅速建立静切力,具有很好的岩屑悬浮能力[9-10]。该体系动塑比高,具有很好的岩屑携带能力。低剪切速率下具有较高的黏度和动切力,可以保证在低泵速或停泵时有效悬浮岩屑,减少岩屑床的堆积。

常规EZFLOW钻井液体系中通过加入PF-LUBE来提高钻井液润滑性,但是针对大位移水平井,需要进一步提高钻井液润滑性以降低摩阻扭矩,常规EZFLOW钻井液体系润滑性难以满足要求。使用油基钻井液虽然能够进一步降低摩擦系数减小钻进摩阻扭矩,但对水平段储层保护存在不利影响[11-12]。因此,需要进一步提高EZFLOW钻井液润滑性以满足钻井作业和储层保护需要。

2.1 钻井液体系配方

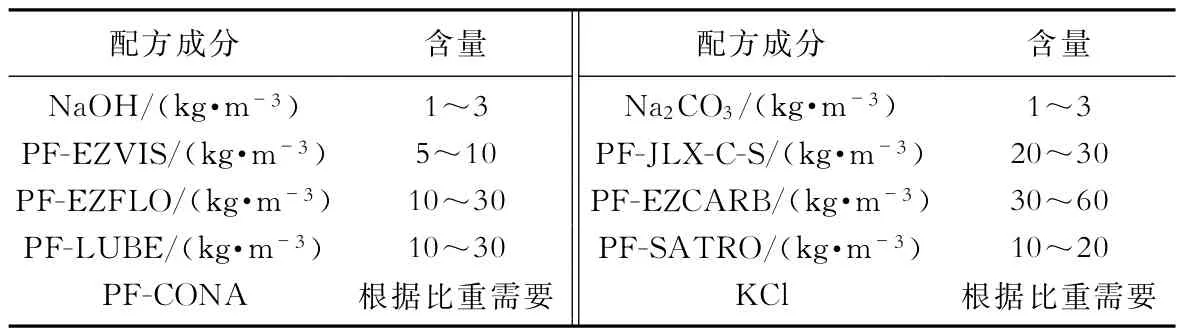

常规EZFLOW钻井液体系配方如表2所示。表中PF-EZVIS为提黏提切剂,PF-JLX-C-S为聚合醇,起润滑和抑制作用,PF-EZCARB为超细碳酸钙,起屏蔽暂堵作用,PF-LUBE为植物油,起润滑作用,PF-SATRO为防水锁剂,PF-EZFLO为淀粉类降滤失剂。

表2 常规EZFLOW钻井液体系配方Table 2 Formula of conventional EZFLOW drilling fluid system

为了进一步提高EZFLOW钻井液润滑性,降低钻进摩阻扭矩,在该体系中引入CX300高效润滑剂,与PF-LUBE润滑剂协同作用。CX300高效润滑剂主要是通过有机抗磨材料与金属离子在高温高压条件下通过化学反应生成的有机化合物,能够吸附在钻柱表面,将滑动摩擦变为滚动摩擦,起到良好的抗摩减扭作用。

2.2 润滑剂复配性能评价

2.2.1 润滑性能测试

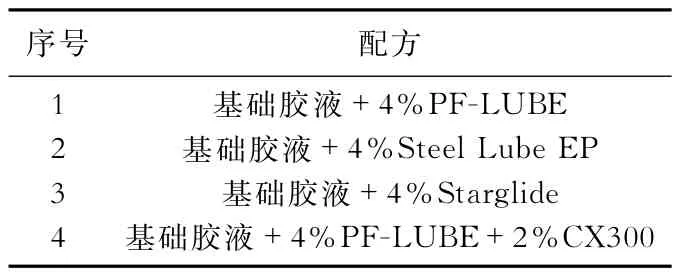

室内试验采用LEM-2型润滑仪,该润滑仪用锲形块模拟井壁,锲形块由标准贝雷砂岩岩心制成,以可调转速的不锈钢转轴模拟钻具,在模拟井壁与模拟钻具之间充填钻井液,不断增加钻具对井壁侧向力提高扭矩外力,测定钻柱与井壁的摩擦系数。试验用钻井液的配方如表3所示,表中基础胶液配方为:NaOH+Na2CO3+PF-EZVIS+PF-EZFLO+PF-JLX-C-S+PF-SATRO+PF-EZCARB。各钻井液的润滑性能评价对比结果如图1所示。

表3 试验用钻井液配方Table 3 Formula of drilling fluid for test

从图1可以看出,将EZFLOW钻井液体系常用润滑剂PF-LUBE与CX300高效润滑剂复配后,可以进一步提高钻井液的润滑性,复配后的钻井液润滑性与固体高效润滑剂Starglide和Steel Lube EP润滑性相当甚至是优于其润滑性。

图1 实验用钻井液润滑性评价结果Fig.1 Evaluation results of lubricity of drilling fluid for experiment

2.2.2 抗磨性能测试

对上述实验用钻井液配方1和配方4进行钻杆接头与套管组合下的抗磨性能实验。实验以金属圆柱(S135钢级)代替钻杆接头,以摩擦块(N80钢级)代替套管,通过对金属圆柱与摩擦块采用加压法进行磨损测试,金属圆柱与摩擦块之间充满了所需测试的钻井液流体,模拟钻杆接头与套管在井下实际作业时的磨损情况。每种配方的钻井液分别进行3组实验,每次实验时间为30 min,实验结果如表4所示。

从表4可以看出,配方4钻井液中复配了PF-LUBE与CX300高效润滑剂后,金属圆柱的平均磨损量比在配方1钻井液中减少了57.56%,摩擦块的平均磨损量比在配方1钻井液中减少了60%,表明复配后的钻井液具有良好的抗磨性能。

表4 钻井液抗磨性能实验Table 4 Experiment on antiwear property of drilling fluid

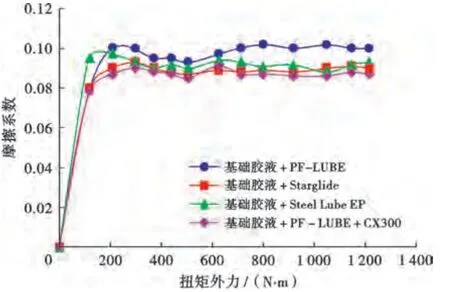

2.3 钻井液高温配伍性能评价

东海X气田平湖组主力储层埋深超过4 000 m,井底温度超过140℃,对钻井液的抗高温性能要求高。实验室配置4个超润滑EZFLOW钻井液样品和1个常规EZFLOW钻井液样品。超润滑EZFLOW钻井液样品配方为0.2%NaOH+0.2%Na2CO3+1%PF-EZVIS+2%PF-EZFLO+2%PF-JLX-C-S+1%PF-SATRO+3%PF-EZCARB+4%PF-LUBE+2%CX300。采用室内试验常用的钻井液热滚试验法,测量钻井液样品经过不同温度热滚后性能变化情况,试验结果如表5所示。从室内试验情况来看,超润滑EZFLOW钻井液在120~150℃老化后,流变性能稳定,API滤失量、LSRV(低剪切速率黏度)和LSYP(低剪切速率动切力)均满足作业需求,钻井液抗高温性能优异,表明超润滑EZFLOW钻井液体系高温配伍性能优异。

表5 超润滑EZFLOW钻井液抗高温老化评价Table 5 Evaluation of high temperature aging resistance of super lubricated EZFLOW drilling fluid

3 钻井参数优化

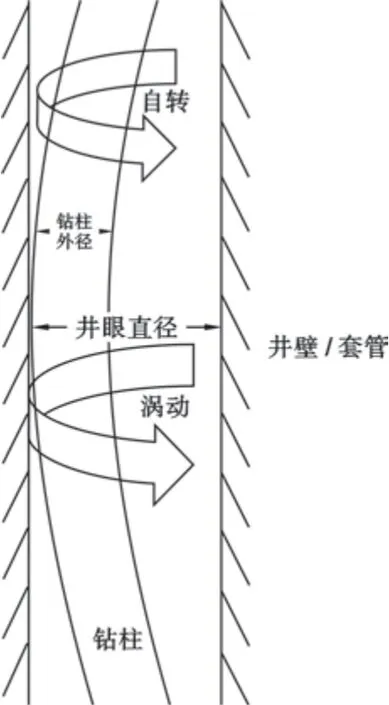

当钻柱在井眼内绕自身轴线顺时针旋转时,钻柱受压会产生弯曲,钻柱与井壁/套管接触产生摩擦力,使钻柱以一定的速度绕井眼轴线旋转[13-15],形成涡动(图2)。

图2 钻柱涡动示意图Fig.2 Schematic diagram of drill string whirl

对于大位移水平井,钻进过程通常都会伴随有钻柱涡动,钻柱涡动除了对钻柱疲劳和套管磨损有影响之外,对钻井扭矩也有影响。在大位移水平井中,钻进的钻压主要是由上部钻具提供,在钻具受力中和点附近及下部,钻具受到轴向压缩载荷或所受轴向拉伸载荷较小的条件下,钻柱会发生屈曲从而导致涡动的发生,进而使钻进扭矩增大,影响钻井安全和作业时效。钻柱发生涡动时,钻柱与井壁/套管接触点处相对井壁/套管的滑移速度的计算公式可表示为

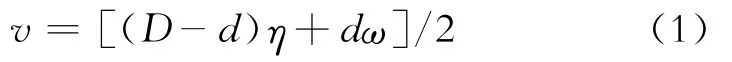

式(1)中:v为钻柱与井壁/套管接触点处相对井壁/套管的滑移速度,m/s;D为井眼直径,m;d为钻柱外径,m;ω为钻柱自转角速度,rad/s;η为钻柱涡动角速度,rad/s。

当v=0时,钻柱与井壁/套管接触点处相对井壁/套管的滑动速度等于零,此时可理解为钻柱与井壁/套管相对运动状态为滚动,此时扭矩最小。由Mitchell计算公式推导出钻柱与井壁/套管之间的接触力为

式(2)中:F为钻柱与井壁/套管的接触力,N;α为钻柱与井壁/套管之间的环空间隙,m;N为钻柱所受轴向力,N;E为钻柱抗弯强度,Pa;m为钻柱段重,kg/m。

由式(2)可知,为了降低钻进扭矩,应该尽量降低钻柱与井壁/套管接触力F,对于大位移水平井水平段钻进,在α、E、m、D、d已经确定的条件下,可以通过降低ω,也就是钻柱转速来降低钻进扭矩。

在大位移水平井钻进时,提高转速有利于井眼清洁和机械钻速的提高。机械钻速与转速的关系为指数关系,且指数一般小于1,可表示为

式(3)中:λ转速指数,一般小于1;vROP为机械钻速,m/h。

转速选择还需要考虑临界转速的问题,利用WellPlan软件的Critical Speed模块可以对钻具临界转速进行分析,其主要依据强迫频率理论,分析不同转速下的最大径向变形及弯曲应力,绘出相应的幅频响应曲线,确定相应的临界转速。钻进过程中需避免钻具转速处于临界转速范围,避免临界转速引起的共振危害。

通过上述分析可知,钻进扭矩与井眼清洁、机械钻速之间存在矛盾。为了解决这一矛盾,需要综合考虑钻井工况,结合实钻机械钻速情况、钻井平台顶驱工作能力、井眼清洁情况等,适时调整钻井参数。如钻井扭矩过大,接近顶驱连续输出扭矩上限,应结合软件模拟情况,实时分析井眼清洁情况和钻具径向位移与弯曲应力沿钻具分布情况,适当降低转速,保证在满足井眼清洁和避免临界转速的条件下,达到降低钻井扭矩的目的。为了维持一定的机械钻速,在降低转速的同时可以适当增大钻压,以提高钻头吃入地层的深度进而提高机械钻速。需通过对钻具受力状态进行实时分析来确定钻压的提高范围,保证钻压小于钻柱发生正弦屈曲所允许的钻压,满足安全高效作业原则。

4 现场应用

4.1 大位移井概况

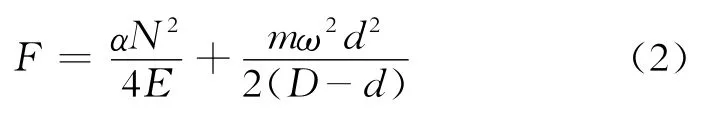

东海X气田构造位置位于东海陆架盆地浙东坳陷西湖凹陷西斜坡平湖构造带平北段北部。该气田纵向含油气层系多,其中,花港组以构造油气藏为主,平湖组发育复合岩性气藏和构造油气藏两种类型。X4H井为X气田近期设计的一口大位移水平井,该井完钻井深6 412 m,垂深4 393 m,水平位移3 074 m,水平段长1 144 m,水平段钻进层位为平湖组P3b层,实测水平段钻井液井下循环温度132℃。实钻井眼轨迹及井身结构情况如图3所示,φ212.73 mm水平段从5 268 m钻进至6 412 m,该井段开钻使用常规EZFLOW钻井液,自5 400 m之后添加CX300高效润滑剂配置成超润滑EZFLOW钻井液体系,使钻进扭矩降低5%~8%左右,在6 100 m左右,由于钻进扭矩持续升高,现场通过降低转速,提高钻压的方式,在保证机械钻速的前提下,将钻进扭矩进一步降低10%左右。

图3 X4H井井眼轨迹及井身结构情况Fig.3 Well trajectory and wellbore structure of Well X4H

4.2 超润滑EZFLOW钻井液应用实践

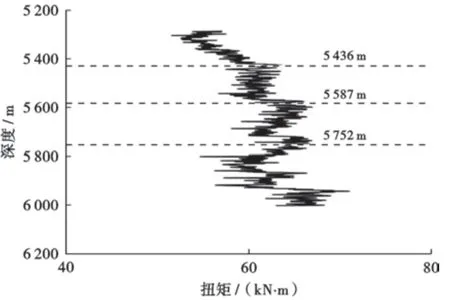

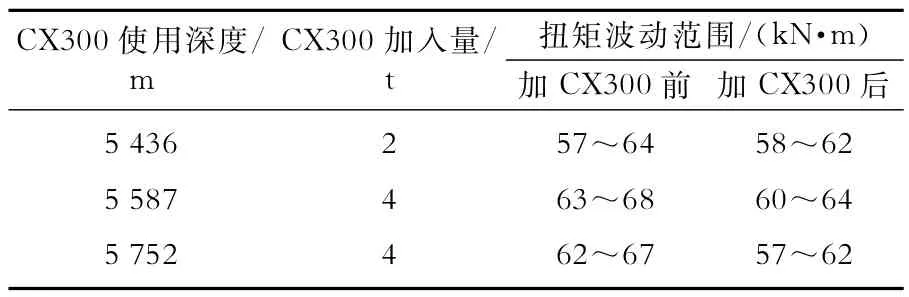

X4H井φ212.73 mm井眼在5 436、5 587、5 752 m附近分3次加入CX300高效润滑剂,第一次加入1%的CX300,后两次每次加入2%的CX300。图4所示为5 286~6 000 m井段钻进扭矩变化情况,从图中可以看出,每次加入CX300后,钻井扭矩都呈现持续降低趋势,说明CX300与PF-LUBE复配后的超润滑EZFLOW钻井液能够有效降低钻进扭矩。在钻进150~170 m左右后,由于CX300自然消耗,钻井液体系内CX300含量下降,钻进扭矩又开始重新增大。

图4 X4H井5 268~6 000 m井段钻进扭矩变化情况Fig.4 Variation of drilling torque in 5 268~6 000 m section of Well X4H

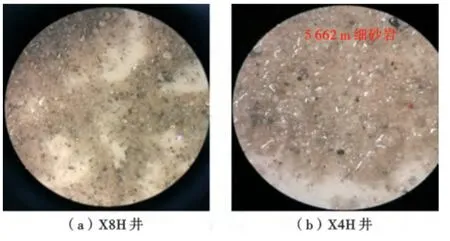

三次使用CX300后钻进扭矩变化情况如表6所示。从表6可以看出,使用CX300与PF-LUBE复配后,钻井扭矩能够降低2~5 k N·m,有效降低了钻具与套管和井壁的摩擦系数,从岩屑返出情况来看(图5),X4H井相比于与其一起批钻的X8H井,岩屑中夹杂的铁屑含量明显减少,从侧面说明了CX300与PF-LUBE复配后的超润滑EZFLOW钻井液能够有效降低钻柱与套管的磨损,起到了良好的降摩减扭效果。

表6 EZFLOW钻井液加入复合润滑剂前后扭矩对比Table 6 Torque comparison before and after adding composite lubricant to EZFLOW drilling fluid

图5 X4H井与X8H井岩屑中夹杂铁屑含量对比Fig.5 Comparison of iron chip content in cuttings of Well X4H and Well X8H

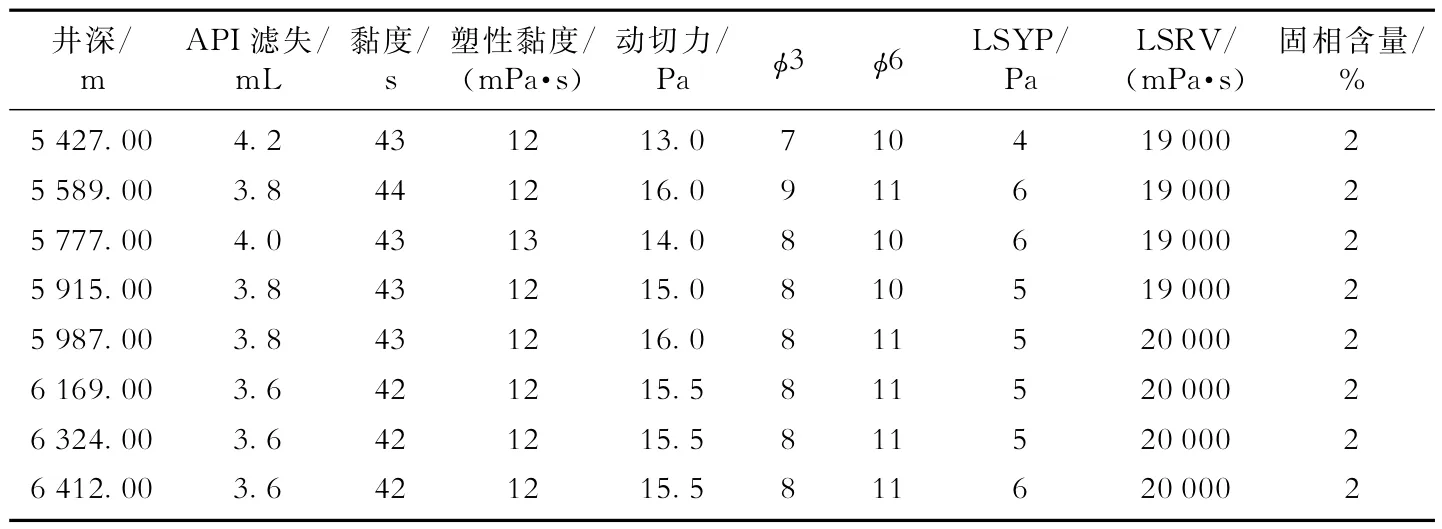

整个φ212.73 mm井段使用的超润滑EZFLOW钻井液的性能参数如表7所示,钻井液性能稳定,动塑比较高,具有很好的携砂能力,φ6读数超过井眼尺寸(英制尺寸数),能够有效解决大位移水平井携砂难、易形成沉砂床的问题,较高的低剪切速率黏度LSRV和动切力LSYP可以保证在低泵速或停泵时有效防止岩屑床的形成。EZFLOW钻井液为无固相钻井液体系,采用甲酸钠和氯化钾进行加重,现场为了控制钻井液固相含量,采用了3台200目的振动筛配合两台离心机,有效控制钻井液固相含量在5%以下,含砂量始终保持在0.1%,低的固相含量有利于保证泥饼薄而韧,进一步降低滤饼的摩擦系数。

表7 超润滑EZFLOW钻井液性能参数表Table 7 Performance parameters of super lubricating EZFLOW drilling fluid

4.3 钻井参数优选实践

X4H井φ212.73 mm井段自5 950 m左右,顶驱平均扭矩增大至62~71 k N·m,瞬时扭矩高达77 k N·m,钻井平台顶驱电机功率过大,开始出现高温报警(顶驱温度达到158℃),需要降低转速划眼循环来给顶驱降温。钻进至6 080 m后,顶驱高温报警越发频繁,每钻进30 min左右就需要划眼循环给顶驱降温。

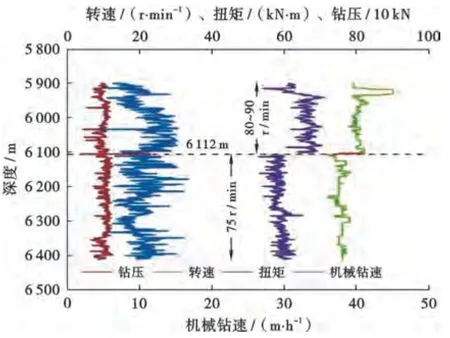

为了降低钻进扭矩,减少划眼循环时间从而提高钻井时效,现场首先进行了钻井参数敏感性试验,通过改变转速、钻压,发现扭矩与转速之间相关性更高,提高转速至90 r/min后,扭矩波动较大且峰值较高,将转速降低至75 r/min以下,扭矩降幅较大,能降低5~10 k N·m。

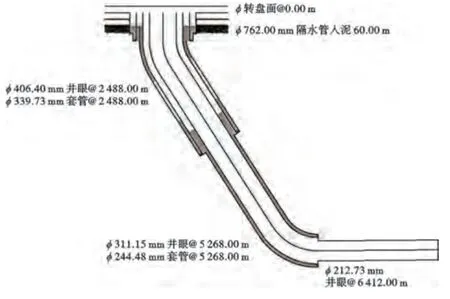

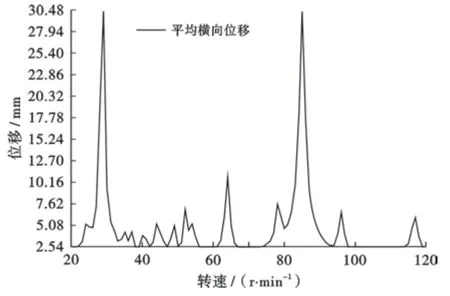

明确了扭矩与转速相关性更强后,现场优化钻井参数。根据钻具临界转速分析(图6),转速为28、65和85 r/min时出现较强的动力响应,径向位移很大,说明实际钻井过程中应避开这些临界转速。因此,将转速降低至75 r/min。

图6 钻具径向位移与转速幅频响应情况Fig.6 Amplitude frequency response of radial displacement and rotational speed of drilling tools

通过对钻具进行受力分析模拟当前钻进状态,在6 112 m钻压超过139.7 k N,钻具将发生正弦弯曲。因此,现场将钻压由80~110 k N提高至100~120 k N,保证钻具受力状态正常。在降低转速提高钻压后,机械钻速仍然维持在10 m/h,与调整前基本一致。在6 112 m至完钻井深6 412 m之间,钻柱转速始终维持在75 r/min,顶驱扭矩保持在52~65 k N·m(图7),顶驱再未出现高温报警,保证了钻井时效。

图7 钻井参数优化前后扭矩变化Fig.7 Torque change before and after drilling parameters optimization

5 结论

1)CX300高效润滑剂与EZFLOW钻井液配伍性良好,配置而成的超润滑EZFLOW钻井液抗高温能力强,钻井液润滑性能提升显著,能够进一步降低摩擦系数,减小钻进扭矩,降低钻柱与套管的磨损,可以起到良好的降摩减扭效果。

2)在提高钻井液润滑性的同时,优化钻井参数,通过降转速增钻压,既能保证机械钻速又可有效降低钻进扭矩。

3)对于东海大位移水平井,随着水平位移的不断增大,相配套的降摩减扭工具未来将成为研究方向,需要研发适用于东海区域特征的配套降摩减扭工具。