电子级四氟化碳高效节能精馏技术的研究

2022-02-01阙祥育

*阙祥育

(福建德尔科技股份有限公司 福建 364204)

四氟化碳,又名四氟甲烷,化学式为CF4,分子量88,熔点-183.6℃,沸点-128.1℃,是一种无色的不可燃气体。四氟化碳化学性质不活泼,稳定性极强,常压下在800℃时才开始发生热分解。

四氟化碳是微电子行业中用量最大的等离子蚀刻气体之一,主要应用于各种集成电路的等离子蚀刻和清洗工艺。微电子行业对CF4的纯度要求极高,需要达到电子级。目前国内外化工领域主流的CF4制备方法为氟碳直接合成法,以该法生产的CF4纯度主要受制于氟碳反应阶段的收率和提纯精制阶段的除杂效果。本公司自主研发了一套电子级四氟化碳系统制备技术,显著提升了氟碳反应阶段的收率和提纯精制阶段的除杂效果,已实现电子级CF4的规模化生产。

本项目基于精馏提纯过程中主要存在的能耗较高、效率和收率较低的问题,对既有的填料式精馏装置结构进行了优化,其结构如图1所示。

图1 填料式精馏装置结构示意图

既有的填料式精馏装置多为分体式,由冷凝器、精馏塔和再沸器组成,精馏塔的上端连接有塔顶冷凝器,下端则与再沸器相通。工作原理:精馏塔内液相自上而下进入塔釜后,一部分液体经再沸器汽化为上升蒸汽回流至精馏塔内,一部分将作为塔釜产品采出;精馏塔汽相自下而上进入塔顶后,一部分在冷凝器内液化回流至精馏塔内,一部分被冷凝器液化后作为产品从塔顶采出。结构缺陷:设备间的接口与管道较多,精馏过程中冷量易损失,导致能耗偏高;精馏塔液相分布效果不佳、填料孔隙率低等影响传质、传热;温度和压力的控制精度不够高,导致低沸塔因塔顶排空气体中CF4含量偏高而需增设捕集器,高沸塔塔釜CF4含量较高影响精馏收率。

1.整体式精馏装置的研发

(1)整体式精馏装置结构设计

针对既有精馏装置的缺陷和节能降耗的目标,本项目自主研发了一款集冷凝器、再沸器和精馏塔于一体的无需增设捕集器的整体式精馏装置(下称“整体式精馏塔”)。

该整体式精馏塔在既有精馏装置的基础上进行了如下优化:拆除了捕集器,采用冷凝器、再沸器和精馏塔三合一的整体式设计,大幅度减少设备接口和连通管道的数量,显著降低了冷量损失;配备高精确度的全自动化智能控制系统,实现精馏装置内部温度和压力的精确控制,可避免因温度或压力波动过大导致的物态变化,有效减少了低沸塔塔顶排空气体和高沸塔塔釜液中的CF4的含量;增加填料层级数以实现多级液相分布,设计高孔隙率的填料层结构以增大填料层的比表面积从而提升传质、传热效果,大幅提高精馏效率。该装置的结构如图2所示。

图2 整体式精馏装置结构意图

(2)四氟化碳精馏提纯工艺流程

以低温精馏技术提纯四氟化碳粗气,所用装置包括预冷器、低沸精馏塔和高沸精馏塔,工艺流程分为以下三步:

①将经过除尘、水洗、碱洗、热解和吸附等前端工艺处理后的CF4粗气通入预冷罐,使其温度降低至泡点温度(-45℃)。

②将预冷处理过的CF4粗气通入低沸精精馏塔,控制塔顶温度为-98℃、塔内压力为500kPa、塔顶阀门开度为18%,气相的N2、O2、CO等轻组分杂质将从塔顶排出,液相的CF4与重组分杂质将从塔釜转移至高沸精馏装置;

③待CF4进入高沸精馏塔,控制塔顶温度为-110℃、塔内压力为230kPa、塔顶阀门开度为50%,液相的SF6、C2F6、C3F8等重组分杂质将从塔釜排出并转入氟碳化合物的回收提纯产线,气相的CF4将进入塔顶经由冷凝器冷凝流入产品充装台。

2.整体式精馏装置的工艺条件优化试验

(1)试验过程

本项目以精馏工艺前端收集的CF4粗气为原料,在新研发的整体式精馏塔中进行低温精馏试验,收集低沸塔塔顶排空气体和高沸塔塔顶采出气体并进行组分分析,以低沸塔塔顶排空气体的CF4含量和高沸塔塔顶采出的产品气体CF4纯度为指标,探究关键因素对这两项指标的影响。通过单因素试验,探究了塔顶温度、塔内压力和塔顶阀门开度对上述两项指标的影响。根据单因素试验结果,设计进行三因素三水平正交试验,探究了低沸塔塔顶排空气体中CF4含量最低的工艺参数组合与高沸塔塔顶采出气体CF4纯度最高的工艺参数组合,且进行了验证试验。

(2)结果与讨论

①低沸精馏塔工艺条件优化

A.单因素试验。固定塔顶温度、塔内压力和塔顶阀门开度中的两项(由于整体式精馏塔无法直接测得回流比,遂以阀门开度间接表示),分别考察了其中一项因素对塔顶排空气体中CF4含量和精馏产品纯度的影响,结果见图3。由图3(a)可知,塔顶排空气体的CF4含量随塔顶温度的升高而升高,考虑到-101℃时会出现CF4纯度低于5N5的不合格产品,合适的塔顶温度为-98~-95℃;由图3(b)可知,塔顶排空气体的CF4含量随塔内压力的增大而减小,考虑到产品CF4的纯度应高于5N5,合适的塔内压力为450~500kPa;由图3(c)可知,塔顶排空气体的CF4含量随塔顶阀门开度的增大而增大,考虑到产品CF4的纯度应高于5N5,合适的塔顶阀门开度为18%~21%。

图3 不同影响因素对塔顶排空气体中CF4含量和精馏产品纯度的影响

其中,(a)为塔顶温度对两项指标的影响;(b)为塔内压力对两项指标的影响;(c)为塔顶阀门开度对两项指标的影响。

B.三因素三水平正交试验。实验方案及试验结果如表1所示。

表1 低沸塔三因素三水平正交试验结果

极差分析表明:塔内压力p对低沸塔塔顶排空气体中CF4含量的影响最大,其次塔顶温度t,再次是阀门开度k。最优组合为A1B3C1,即塔顶温度为-98℃、塔内压强为500kPa和阀门开合度为18%。

方差分析表明:经计算可得,t、p、k的P值依次为0.0015、0.0001和0.0019,均小于0.01,表明塔顶温度、塔内压力和塔顶阀门开度都对低沸塔塔顶排空气体中CF4含量具有非常显著的影响效果。

最佳组合验证试验:在最佳组合对应的参数条件下进行验证试验,所得产品CF4纯度高达99.9998%,且低沸精馏塔塔顶的放空气体CF4含量为3.73%,有效减少了从低沸塔塔顶流失的CF4。鉴于此,项目组拆除了塔顶原有的捕集器,从而使冷媒液氮的单耗从3.7t降至2.5t。

②高沸精馏塔工艺条件优化

A.单因素试验。固定塔顶温度、塔内压力和塔顶阀门开度中的两项,分别考察了其中一项因素对塔顶采出气体CF4纯度(即产品纯度)的影响,结果见图4。由图4(a)可知,塔顶采出气体的CF4纯度随塔顶温度的升高而下降,合适塔顶温度为-113~-110℃;由图4(b)可知,塔顶采出气体的CF4纯度随塔内压力的增大而下降,合适的塔内压力为230~ 220kPa;由图4(c)可知,塔顶采出气体的CF4纯度随塔顶阀门开度的增大而下降,合适的塔顶阀门开度为50%~54%。

图4 不同影响因素对塔顶采出气体CF4纯度的影响

其中,(a)为塔顶温度对CF4纯度的影响;(b)为塔内压力对CF4纯度的影响;(c)为塔顶阀门开度对CF4纯度的影响。

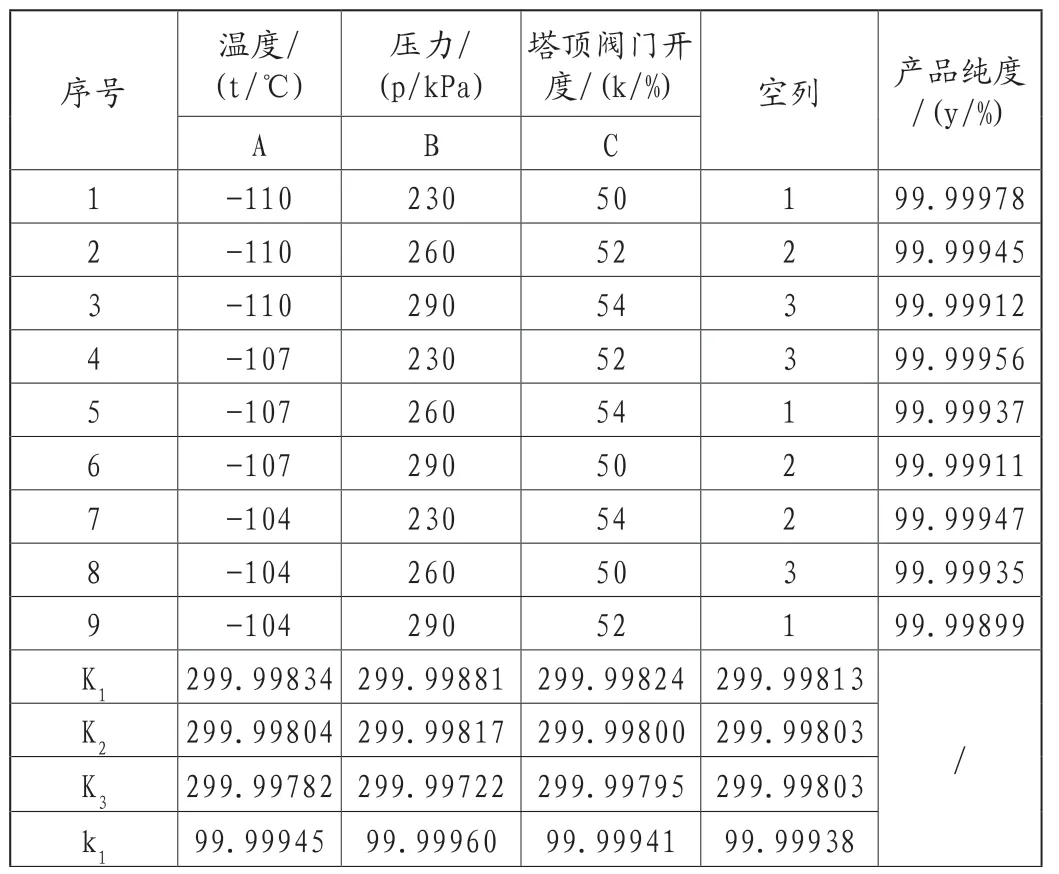

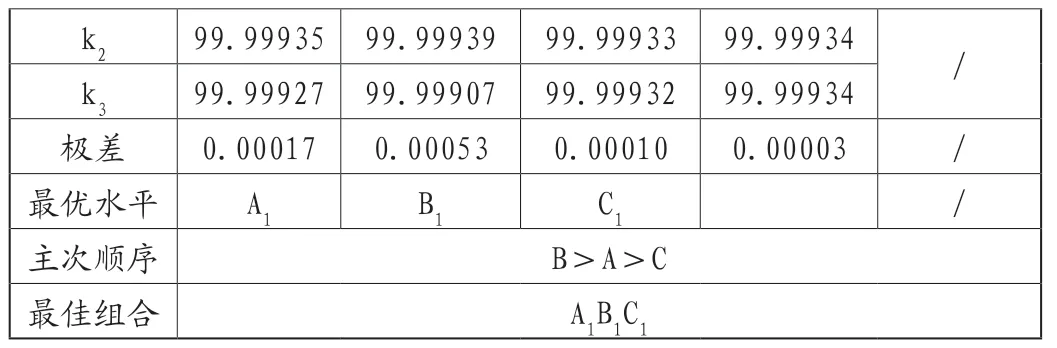

B.三因素三水平正交试验。试验方案及试验结果如表2所示。

表2 高沸塔三因素三水平正交试验结果

极差分析表明:塔内压强p对高沸塔塔顶采出气体CF4纯度的影响最大,其次是塔顶温度t,再次是阀门开度k。最优组合为A1B1C1,即塔顶温度为-110℃、塔内压强为230kPa和阀门开合度为50%。

方差分析表明:经计算可得,t、p、k的P值依次为0.0468、0.0052和0.1197。pt<0.05,表明塔顶温度CF4纯度的影响显著;pp<0.01,塔内压强对CF4纯度的影响非常显著;pk>0.05,阀门开度对CF4纯度的影响不显著。

最佳组合验证试验:在最佳组合对应的参数条件下进行验证试验,经检测得,高沸塔塔顶采出气体的CF4纯度高达99.9998%,且精馏收率超过90%。

3.结论

本项目研发的整体式精馏塔突破了传统独立分置式工艺,整合冷凝器、再沸器和精馏塔三合一的精馏塔结构,设计带预冷凝腔结构的塔顶冷凝器,采用多级液相收集及多级液相再分布技术,开发配套高精确度的全自动化智能控制系统,实现了关键参数的自动联锁控制,大幅度提升精馏段传热、传质的效果,有效提高了CF4的精馏收率,显著降低冷媒消耗,最终实现了生产工艺高纯、高效和节能。