碳纳米管在航空领域结构材料上的应用研究综述

2022-02-01*谢为

*谢 为

(中国航空制造技术研究院 北京 100024)

引言

航空器的高速发展,对航空结构材料提出了更高的性能要求。碳纳米管(CNT)在1991年由日本的Iijima教授发 现[1],它具有独特的一维超高长径比结构,使其展现出极高的强度、模量、韧性及优异的电学和热学性能特点。碳纳米管独特的量子尺寸效应、表界面效应以及体积效应为航空结构材料性能提升带来了全新的机遇。1994年,美国莱斯大学的Pulickel M.Ajayan教授等[2]首次将碳纳米管加入环氧树脂中制备复合材料,以增强树脂的力学性能。2002年,美国特拉华大学的Tsu-wei Chou教授等[3]通过化学气相沉积(CVD)的方法首次在碳纤维表面成功沉积了碳纳米管,尝试通过大幅提高表面粗糙度与比表面积的方式改善碳纤维复合材料的界面问题。2008年,麻省理工学院的Brian L.Wardle教授等[4]首次将碳纳米管阵列引入树脂基复合材料层间,寻求改善与提高树脂基复合材料的层间性能。受此启发,越来越多的碳纳米管增强方法与技术被开发,研究者将碳纳米管以不同的结构形式添加至航空用结构材料中形成多尺度的增强结构,以期提高树脂基体的力学性能、提高纤维/基体的界面结合强度、增强树脂基复合材料层间性能和面内性能等。本文根据碳纳米管增强航空结构材料的应用形式,分别总结了碳纳米管粉体对航空结构材料的改性研究情况、碳纳米管宏观体对航空结构材料特别是树脂基复合材料的改性研究情况,以及碳纳米管/碳纤维复合体在航空结构中的应用情况等,以期为研究人员提供相关研究参考。

1.碳纳米管粉体改性航空结构材料

碳纳米管粉体是指以单体形式存在的碳纳米管,具有易制备、易官能化、价格较低等特点。结合碳纳米管自身高强度、高模量和粉体的高比表面积等特点,将其用于航空结构材料的增强改性,具有较好的应用前景。

(1)碳纳米管粉体增强树脂基体

随着树脂基复合材料的不断发展,其在军用和民用飞机、直升机、无人机上用量越来越大,而树脂基复合材料中树脂基体的强度和模量远低于增强体,因此研究者将碳纳米管粉体分散在树脂中,以期对树脂基体进行增强。Ajayan 等[2]首次报道了碳纳米管/环氧树脂复合材料。Ashrafi等[5]将功能化CNT分散于树脂基体内,借助真空辅助树脂灌注工艺制得碳纤维复合材料,复合材料的I型和II型层间断裂韧性分别提高了13%和28%。Subhra Gantayat等[6]在MWCNTs上引入-COOH和-OH基团,提高与环氧树脂的界面强度,制备了质量分数为1%添加量的复合材料,发现功能化MWCNTs有利于提高环氧树脂的热稳定性和导热性,并提高力学性能。文放等[7]分别将MWCNTs、MWCNTs-COOH和MWCNTs-OH加入环氧树脂中,通过超声分散和溶液共混的方法制备复合材料,发现3种CNTs均可提高环氧树脂的热稳定性、阻燃特性和力学性能,其中MWCNTs-COOH对环氧树脂性能提升最显著。尽管CNT粉体能有效提高树脂的性能,但是由于纳米材料极高的比表面积及树脂较高的黏度,CNT粉体无法大量在树脂中均匀分散,同时CNT加入也会大幅提高树脂黏度,影响其工艺性,限制了CNT粉体改性树脂的广泛应用。

(2)碳纳米管粉体改性纤维上浆剂

研究者还将CNT粉体分散在碳纤维的上浆剂中,通过上浆工艺将CNT直接引入到碳纤维(CF)表面以提高纤维/树脂的界面性能。该方法的重点在于控制上浆工艺及上浆剂中CNT含量与种类,进而调控碳纤维表面的CNT含量及活性官能团类型。Liu等[8]通过将羧基化及胺基化MWCNTs加入到聚酞嗪酮醚酮(PPEK)/N,N-二甲基甲酰胺(DMF)上浆剂悬浮中,在碳纤维表面引入了不同官能化的MWCNTs,其中胺基化MWCNTs改性CF/环氧树脂的界面剪切强度(IFSS)相比于未改性纤维提高了68.6%,然而羧基化CNT改性CF/环氧的IFSS仅提升了9.8%。Yao等[9]通过重复上浆的方式在碳纤维表面引入了CNT,经过5倍上浆量的CF/环氧树脂复合材料的ILSS增加了13.45%,弯曲强度增加了20.31%,继续增大上浆量,过多CNT引起的缺陷导致了界面性能下降。碳纤维表面的CNT被上浆剂包覆,不会在制备复合材料的过程中脱落,但也限制了其机械啮合作用的发挥,界面增强效果差强人意。该方法结合了碳纤维上浆过程,具有工业自动化生产的可能性,但需要着重解决CNT在上浆溶剂中的分散问题。

2.碳纳米管宏观体改性树脂基复合材料

碳纳米管宏观体主要包括碳纳米管阵列和碳纳米管薄膜两种形式,将其引入航空结构材料特别是树脂基复合材料也是提高其力学性能的途径之一。由于阵列与薄膜在树脂基复合材料层间呈现的结构特性不同,因此对层间性能的增强效果和机理也有所不同。

(1)碳纳米管阵列改性树脂基复合材料层间

垂直取向碳纳米管(VACNTs)阵列是碳纳米管按垂直方向有序排列而成的材料体系。美国麻省理工学院的Brian L.Wardle教授课题组在VACNTs阵列增强碳纤维复合材料层间性能方面开展了大量研究,提出了如图1所示的“Nanostitching”的概念[4,10-12]。该课题组将VACNTs阵列转印至单向碳纤维预浸料表面改善层间性能,可以使I型层间断裂韧性(GIC)提高0.5~1.5倍,使II型层间断裂韧性(GIIC)提高 2倍,合适的中间层结构和CNT的桥接是实现层间增韧的主要因素[4]。他们还将VACNTs阵列通过CVD的方法直接生长在了机织碳纤维织物表面,层板的层间剪切强度增加了69%[10]。还发现VACNTs阵列增强超薄预浸料复合材料的层间剪切强度相比于厚预浸料提高了约15%,这其中包含约5%纳米缝合提升和约10%超薄预浸料提升的协同增强效果[11]。此外他们也研究了CNT阵列增强对于混杂复合材料疲劳特性的影响,将VACNTs阵列引入航空级单向碳纤维预浸料层间树脂富集区域,在静态强度的60%~90%的疲劳载荷下,疲劳寿命平均增加115%,而在高周疲劳载荷下,疲劳寿命提高了249[12]。

图1 “Nanostitching”概念图及VACNTs阵列复合过程[4]

VACNTs阵列的高度和体积含量对层间增强效果具有较为明显的影响,Song等[13-14]发现高度为100µm的VACNTs阵列对CF/环氧复合材料的ILSS影响不明显,而200µm高度的VACNTs阵列则能够使复合材料的ILSS提升80%,但当引入更高的VACNTs阵列时,会导致复合材料内树脂浸润不完全、富树脂区增多,最终导致混杂复合材料面内力学性能的降低。转移工艺也是影响层间性能增强的重要因素之一。Lewis等[15]分别用带辊压和不带辊压的转移方法把VACNTs阵列引入到复合材料层间,发现尽管VACNTs阵列形态不同,但混杂复合材料的ILSS与所用的转移方法和阵列高度相关性不高,均比未改性复合材料提高了8.5%。

可见,VACNTs阵列对于碳纤维复合材料层间性能具有显著的提升效果,有望应用于特定航空结构中。但是,复合材料制造过程中需要一定的技术手段将VACNTs阵列由基底转移至预浸料上,增加了成型质量控制难度。此外,VACNTs阵列暂时无法实现低成本大规模制备,因此该种增强方式难以应用于大尺寸复合材料,制约了广泛的工程应用。

(2)碳纳米管薄膜改性树脂基复合材料层间

为了满足碳纳米管宏观体的工程应用需求,研究者们开发了尺寸更大成本更低的碳纳米管薄膜(CNTF)制备方法,最典型的包括抽滤法制备巴基纸以及浮动催化化学气相沉积法(FCCVD)制备CNTF。将CNTF用于碳纤维复合材料的层间增强与增韧也具有优异的效果。

抽滤法制备CNTF(巴基纸)具有成本低,工艺可控性强的优势。刘刚等[16]发现真空抽滤的巴基纸对于碳纤维复合材料GIIC具有明显的提升效果,改性后GIIC由1292J/m2提高到2869J/m2。刘玲等[17]研究表明0.2mm厚的多孔巴基纸可以使复合材料的GIIC和ILSS分别提高了约69%和24%。

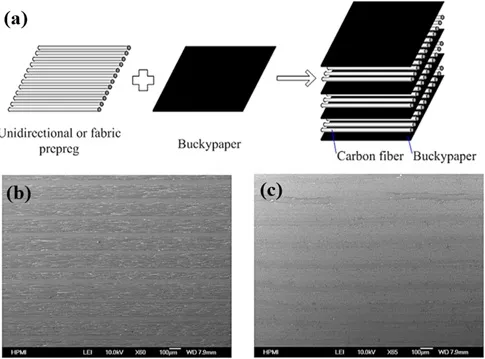

FCCVD方法可以实现CNTF更大面积的制备,同时通过控制卷绕次数还能实现对膜厚度的精确控制。Wang等[18]使用CNTF制备了高CNT含量的CNTF/CF混杂复合材料,如图2所示,并研究了热压罐工艺下的树脂流动规律与混杂复合材料拉伸性能与CNT含量的关系。Pan等[19]将FCCVD的CNTF与超薄预浸料混杂,以制备高CNT含量的强韧化混杂复合材料,在此基础上研究了混杂复合材料的拉伸协同效应、阻尼性能和导电性能。Xu等[20]将浮动催CVD法制备的CNTF原位缠绕在CF织物表面,并通过控制缠绕的CNTF层数控制混杂复合材料层板中CNTF的含量,制备的复合材料的层间剪切强度随CNT含量的增加先增加而后减小,在CNT含量达0.22%时ILSS达到43.5MPa,提高了22%。相较于VACNTs阵列,CNTF的层间混杂工艺更为简单,可以实现大尺寸、全层间增强的混杂复合材料制备,有助于混杂复合材料多种力学性能的提升,但是由于CNTF的二维网络状结构,其层间混杂无法实现如CNT阵列似的缝合结构,因而对于GIC的增强效果一般。

图2 (a)CNTF/CF混杂复合材料叠层及(b)层板平行纤维截面与(c)垂直纤维截面[18]

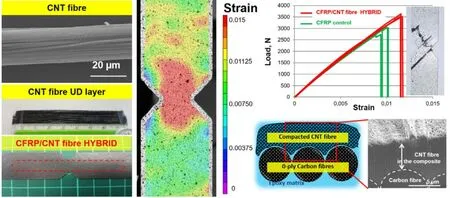

此外,研究者们还发现CNTF层间改性对拉伸、压缩、弯曲等复合材料面内力学性能都产生了积极显著的影响,这些研究也将是混杂复合材料航空结构中应用的重要前提之一。Mikhalchan等[21]在双缺口拉伸试样尖端处引入连续单向碳纳米管纤维排成的薄夹层对复合材料面内进行额外的增强与增韧,使得双缺口试样的破坏强度提高9%,破坏应变提高15%。通过聚焦离子束-扫描电子显微镜,作者发现碳纳米管纤维在热压罐工艺中被压实成了贴合碳纤维的倒三角状态,研究结果如图3所示。

图3 碳纳米管纤维成膜层间增强提升复合材料层板的双缺口拉伸性能[21]

3.碳纳米管/碳纤维复合体的制备与应用

使用CNT宏观体改性树脂基复合材料时,CNT宏观体只能分布于复合材料的层间,对复合材料整体性能的提升具有一定局限性,因此研究者采用一定工艺将CNT沉积在纤维表面,通过提升纤维/树脂界面性能进一步提升复合材料的力学性能,拓展其在航空结构中的应用。

(1)碳纳米管/碳纤维丝束复合体制备与应用

研究者们陆续发展了CVD法、化学接枝法、表面吸附法和电泳沉积法沉积CNT,不同方法具有不同的CNT沉积形貌与CNT/纤维结合强度。CVD方法中的沉积温度和沉积时间主要对CNT的形貌、结构和产率等产生影响,催化剂种类、碳源种类及流量主要影响生长效率、CNT管径和壁数等。Wang等[22]通过CVD法在CF上生长MWCNTs及在环氧树脂中加入SWCNT共同增强复合材料层间性能的方法,使复合材料ILSS由初始23.45MPa提高至47.59MPa。Anthony等[23]通过在CVD过程中施加电场促进CNT生长,得到的CNTs-CF界面剪切强度(IFSS)可以达到101MPa,他们还发现若碳纤维表面生长的CNT过长会使得复合材料中的纤维间距增大,降低复合材料的纤维体积分数。

化学接枝法是分别对碳纤维表面和CNT表面理附加大量的活性官能团,然后在一定条件下使二者发生化学反应,将CNT与碳纤维通过化学键连接进而实现表面改性的一种方法。Li等[24]等通过混酸处理在碳纤维表面引入大量羧基基团,并与经过化学修饰的CNT通过1,3-丙二胺桥接在一起,其与环氧树脂的IFSS相较于未上浆纤维提高71.6%。哈尔滨工业大学的黄玉东教授团队使用八缩水甘油二甲基甲硅烷(POSS)作为桥接剂将CNT接枝到碳纤维表面,制备的环氧复合材料ILSS达到了110.2MPa,提高了36.4%[25]。他们还通过两步芳基重氮反应获得了CNT接枝碳纤维,提升了纤维的表面浸润性,与环氧树脂的IFSS由46.8MPa提升至 95.76MPa[26]。化学接枝法中碳纤维与CNT之间具有很高的化学键合强度,界面性能提升较大,但化学处理也使碳纤维受到损伤而影响其力学性能,同时该方法反应复杂、操作繁琐、接枝量低,工业化生产难度较大。

表面吸附法是将经过化学修饰的CNT分散在分散液中,然后将碳纤维浸渍入分散液,利用碳纤维与CNT间的分子间作用力使CNT吸附在碳纤维表面的一种工艺方法。Li等[27]使用水性悬浮液浸渍沉积的方法在T700SC和T300B碳纤维表面沉积了羧基化和羟基化CNT,结果表明羧基化的CNT具有更好的吸附效果,其沉积修饰的T700SC/环氧树脂的IFSS增加了43%,T300B/环氧的IFSS增加了12%。Wu等[28]将大量镀银CNT通过冷冻干燥沉积的方法均匀地沉积在碳纤维表面,CFAg@CNTs/环氧复合材料的ILSS、弯曲强度和冲击强度分别提高了54.7%、62.7%和107.2%。表面吸附法操作相对简单、成本较低且相对环保,但是该方法中CNT与碳纤维仅依靠物理吸附,在复合材料制备过程中CNT易脱落从而影响其改性效果。

电泳沉积法是将官能团化处理后的碳纳米管在电场的作用下定向移动并沉积在碳纤维表面,从而制备碳纳米管/碳纤维多尺度增强体的一种方法,通过调控沉积时间、电压、分散介质CNT含量等实现CNT沉积量的控制。Zhao等[29]研究发现电泳沉积使CNT沉积在CF上的改性效果要优于将CNT分散在树脂中。Sui等[30]将氧化MWCNT通过电泳沉积的方法沉积到CF表面,如图4所示,其复合材料的IFSS提高了33.3%,ILSS提高了10.5%。电泳沉积法工艺可控性强,但由于沉积的CNT与碳纤维间仅为弱范德华力的连接,难以将结构优势完全转变为界面性能优势。

图4 (a)电泳沉积示意图;(b)制备的CNT/CF复合体[30]

(2)碳纳米管/碳纤维织物复合体的制备与应用

为了进一步提高CNT的沉积效率,研究者开发了在碳纤维织物上沉积CNT的方法。Yao等[31]通过500℃/550℃低温CVD方法在CF织物上生长了CNT,并使用30% H2O2溶液处理了生长CNT后的CF织物,其制备的环氧复合材料的层间剪切强度(ILSS)最高可以达到77.68MPa。An等[32]使用电泳沉积法将臭氧化和酸化处理的MWCNT沉积在单向T700S织物上,经过40min的沉积,CNT的质量分数可达到13%,其制备的环氧复合材料的ILSS提高了69%,达到了约54MPa,GIC则由112J/m2提升到约200J/m2。Zakaria等[33]通过电喷雾的方法将CNT沉积至CF织物上,复合材料的拉伸强度增加21%,拉伸模量增加37%,层间剪切强度增加了25%。Kim等[34]将生长CNT阵列的CF织物放入乙醇中超声,超声后乙醇变黑,CNT阵列存在大量脱落情况,证明CNT阵列与CF织物之间较差的界面是沉积CNT后复合材料GIC下降的主要原因,而通过在纤维表面沉积一层10nm厚度的SiO2膜层提高粘附性后,其复合材料GIC分别比空白试样与低粘附性试样提高了51%和89%。

4.结论与展望

本文根据碳纳米管增强体的结构形式,综述了碳纳米管粉体、碳纳米管阵列和薄膜等宏观体,以及碳纳米管/碳纤维复合体增强航空结构材料性能的研究进展,分析了各种增强体形式的优势和不足之处。尽管针对碳纳米管的大量研究结果为航空结构材料的性能提升提供了新的解决方案,一定程度提升了航空结构材料特别是树脂基复合材料的强度、韧性等力学性能,但碳纳米管在航空结构材料中的应用仍面临诸多挑战。主要存在的不足和问题如下:(1)碳纳米管的生产成本较高,将其应用于航空结构材料改性会大幅提高制造成本;(2)碳纳米管的生产规模较小,在大尺寸航空结构件上的应用受限;(3)多数碳纳米管改性工艺较为复杂,降低了航空结构制品的质量稳定性和可靠性。由此可见,现阶段碳纳米管仍只能应用于特定航空结构和材料中,距离其大规模低成本应用于航空飞行器结构,需要诸多科研工作者的不懈努力。