混流式机组压力钢管安全性评估方法浅析

2022-02-01胡靖远

王 佩 胡靖远

(1.湖南五凌电力科技有限公司,湖南 长沙 410004;2.湖南五凌哈电能效科技有限公司,湖南 长沙 410004)

0 前言

某电厂共安装4台255MW混流式水轮发电机组,2006年投产发电,水库设计洪水位476.21m,校核洪水位479.29m,正常蓄水位475.0m,相应库容37.48亿m3,调节库容26.16亿m3,死水位425m。

电厂引水的布置均采用一机一洞的方式,引水压力钢管位于各条隧道尾部,引水压力钢管由压力钢管段和蜗壳段两部分组成。压力钢管段(#1-#27节),金属材料均为16MnR,1#-18#节板厚26mm,19#管节28mm,20#-27#节钢板厚度为32mm。机组蜗壳(包括凑合节1#、#2,金属材料16MnR;蜗壳#1-#26节,金属材料均为610U),压力钢管与蜗壳段连接处分别为凑合节1和凑合节2,凑合节1、2厚度为30mm,蜗壳人孔门、蜗壳取水孔、蜗壳排水孔均布置在凑合节2。

电厂压力钢管凑活节设计厚度比两边的接触段更薄,或许存在设计强度偏低的可能性[1-2]。且电厂至今已运行10年,压力钢管经多年运行后,可能由于锈蚀和磨损导致其运行安全可靠程度进一步降低,因此有必要采取措施对压力钢管安全性进行评估[3]。

1 压力钢管应力测试

为评估压力钢管凑活节明管段设计强度是否满足安全运行要求,全面了解解压力钢管的运行状况,电厂利用检修机会,采用电测法对压力钢管明管段进行应力检测。应力检测包括静应力检测和动应力检测,其中静应力检测荷载为作用于钢管的静水压力,动应力检测荷载为机组弃负荷作用于钢管的静水压力和水锤压力[4]。

1.1 测点布置

明管段测点的具体位置如图1所示。静应力检测的测点分别布置在明管段靠上、下游墙体附近(A-A断面、C-C断面)以及明管段的中部位置(B-B断面),共布置8个测点,每个测点均为三向测点。其中B-B断面的3#、4#、5#测点3个三向测点同时为动应力检测的测点。

图1 压力钢管与蜗壳段示意图

1.2 强度评判标准

根据《水电站压力钢管设计规范》(NB/T 35056—2015),按承载能力极限状态设计原则,钢管各点的应力应满足公式(1)。

其中,钢管各点的折算应力σzh按第四强度理论计算,其计算式如公式(2)所示。

式中:σθ为环向正应力;σx为轴向正应力;γθκ为剪应力。

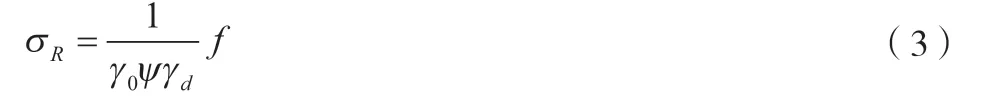

钢管结构构件的抗力限值σR可以按公式(3)计算。

式中:γ0为环向结构重要性系数,取值为1.1;ψ为设计状况系数,取值根据持久工况、短暂工况和偶然工况而不同。动应力试验时机组为甩负荷工况,属于短暂工况,因此ψ的取值为0.9;γd为结构系数,主厂房内的明管,γd宜增大10%~20%,因此整体膜应力取值为1.76,局部应力取值为1.21;f为钢材强度设计值。电厂压力钢管的材料为16MnR钢,钢管明管段壁厚大于16mm,并不大于36mm,属钢材尺寸分组中的第2组,因此f为290MPa。

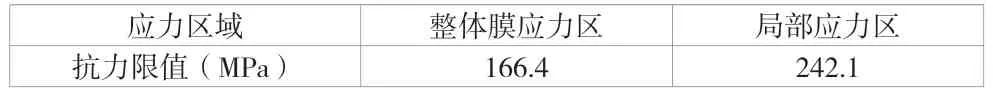

钢管结构构件的抗力限值σR的取值见表1。

表1 压力钢管的抗力限值

1.3 试验结果分析

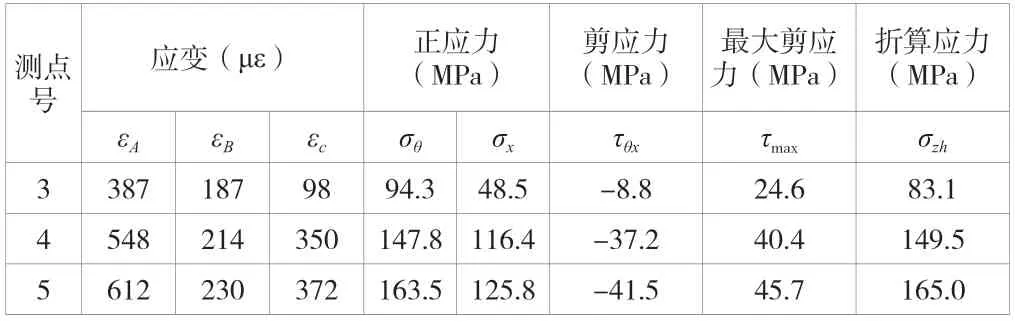

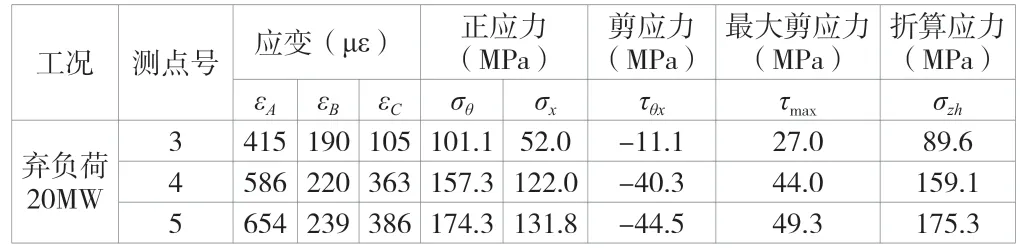

试验时,电厂水库水位451.0m,钢管水平段中心高程313.5m,下游尾水位321.0m,作用于钢管的静水头130.0m。其中动应力试验时,机组甩20MW运行负荷。试验结果见表2和表3。

表2 机组明管段钢管静应力实测值(部分)

表3 机组明管段钢管动应力实测值(部分)

可见,在水库水位451.0m下,静应力测试时5号测点最大折算应力为165.0MPa,已接近明管段整体膜应力区的抗力限值。机组弃实际运行负荷20MW时,4号测点的最大折算应力为159.1MPa,接近明管段整体膜应力区的抗力限值。5号测点的最大折算应力为175.3MPa,超过明管段整体膜应力区的抗力限值(166.4MPa)5.3%。

2 仿真复核分析

为进一步核算电厂压力钢管在最高水头甩最大负荷的极端情况下的应力情况,该文提出采用CFD仿真的方法进行复核。

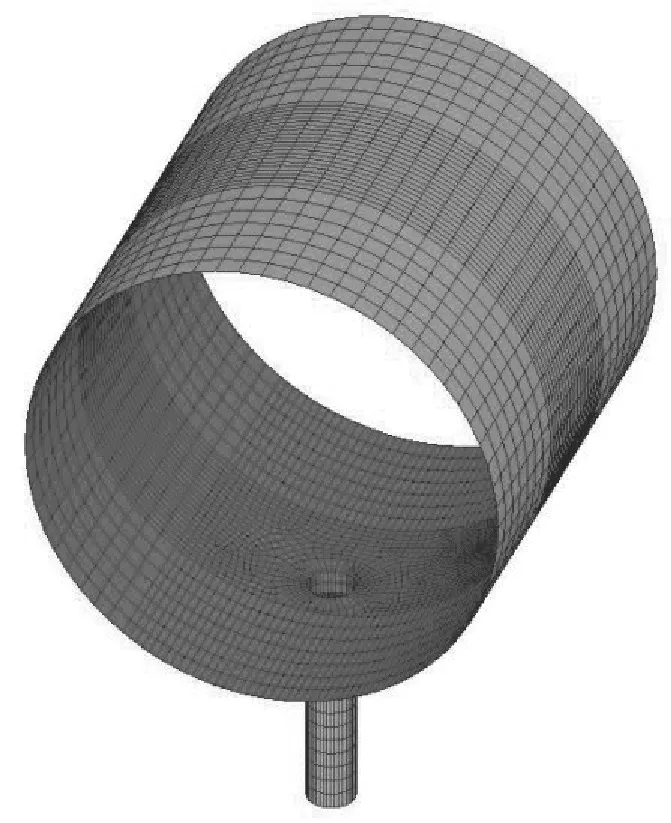

2.1 压力钢管建模

压力钢管是一种典型的空间薄壁结构体系[5-6]。根据厂房明管段钢管的结构形式和受力特点,将钢管离散为板壳单元。为了更准确地反映墙体对钢管的约束,考虑上、下游两侧部分墙体与钢管共同承担水压力荷载,并将共同承担荷载的部分墙体离散为块体单元,边界条件与钢管共同承担水压力荷载的两侧部分混凝土墙体的四周为固定约束。所建模型如图2所示。

图2 厂房钢管明管段有限元计算模型

2.2 压力钢管仿真

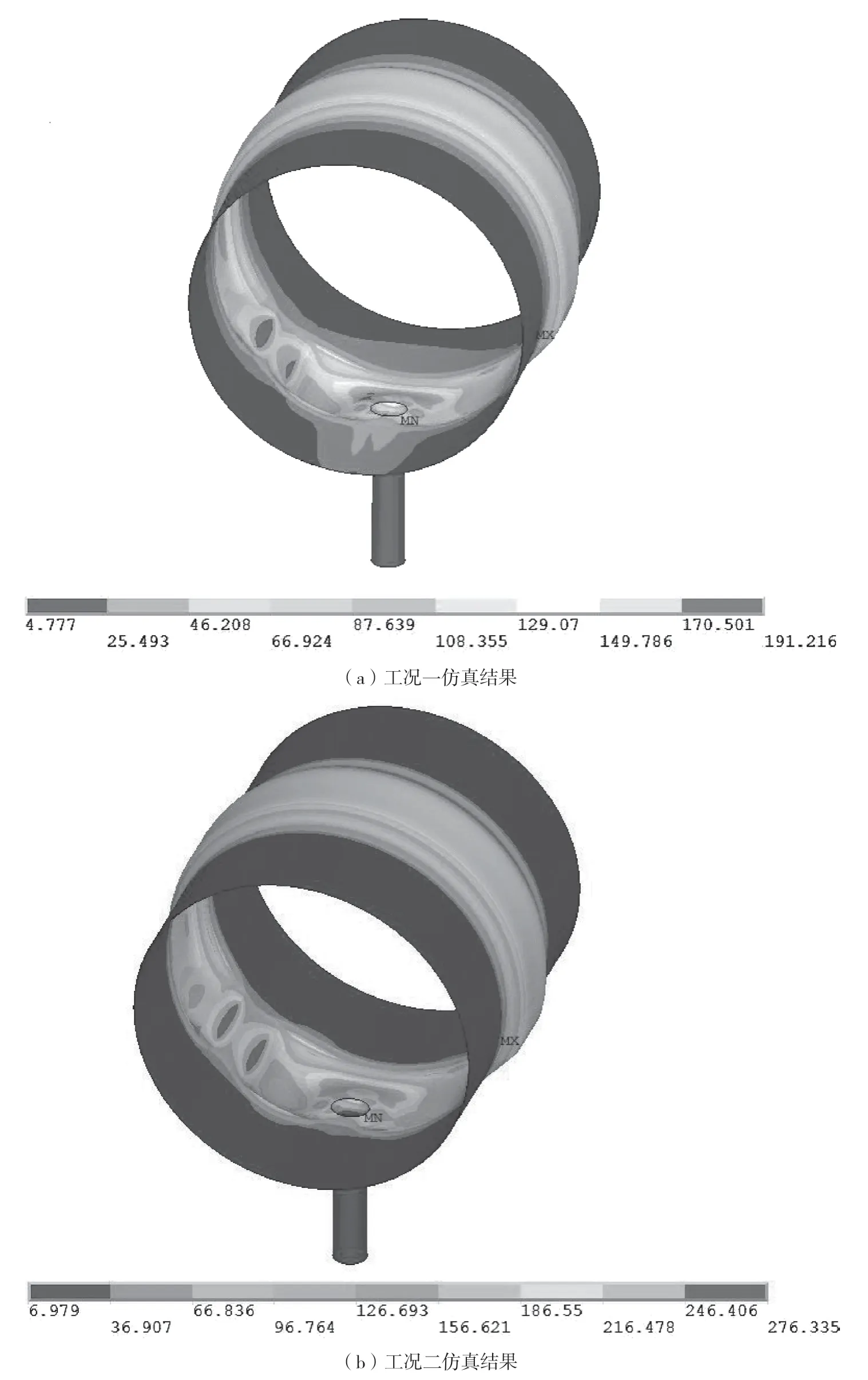

该文分别计算了两个工况下压力钢管的应力情况,工况一模拟库水位451.00m,尾水位321.00m,钢管明管段中心高程为313.45m,作用于钢管的静水头130.0m,与静应力试验工况相同,目的是对比仿真数据与实测数据的偏差,评估仿真数据的真实性。工况二模拟压力钢管运行的最高压力状态,即上游库水位478.81m弃最大负荷,考虑最大水锤压力,此时压力钢管处于最大作用水头200m。

仿真结果如图3所示。工况一,即实测水位下,钢管明管段整体膜应力区的最大折算应力为159.6MPa,出现在明管段底部跨中附近区域;局部应力区的最大折算应力为191.2MPa,出现在明管段与上游侧混凝土楼板连接部位。在实测水位下,钢管整体膜应力区的最大折算应力接近抗力限值(166.4MPa),局部应力区的最大折算应力小于抗力限值(217.9MPa)。

图3 压力钢管应力仿真结果

工况二,当上游库水位478.81m弃最大负荷时,钢管明管段整体膜应力区的最大折算应力为218.2MPa,出现在明管段底部跨中附近区域;局部应力区的最大折算应力为276.3MPa,出现在明管段与上游侧混凝土楼板连接部位。钢管明管段整体膜应力区的最大折算应力超过抗力限值(166.4MPa)31.1%,局部应力区的最大折算应力超过抗力限值(242.1MPa)14.1%。

2.3 仿真与实测结果对比分析

厂房明管结构应力检测是根据钢管的结构特点,在钢管主要部位的特征断面布置测点,因此结构应力检测只能了解明管测点处的应力状况,而明管的结构整体应力只能通过结构有限元计算才能得到。为了确保明管结构应力检测和明管结构有限元计算成果的准确性,有必要将两种方法所得到的结果进行比较。

根据厂房明管段钢管有限元计算所得到的应力云图,可计算出对应于测点位置的应力值,进而对实测应力和计算应力进行比较和分析。

在实测水位下,厂房明管段钢管各测点的折算应力检测成果与计算成果见表4。

表4 钢管各测点计算折算应力与实测折算应力的比较

由表4的数据可以看出,在实测水位下,钢管测点实测应力与计算应力的最大相对差值为15.2%,最小相对差值为1.2%。8个测点中,有1个测点的实测应力与计算应力相对差值大于10%,有4个测点的相对差值在5%~10%,3个测点的相对差值小于5%。实测结果与计算结果表明,厂房明管段钢管实测应力与计算应力差异相对较小,应力检测方法与有限元计算方法二者互为验证,表明检测成果和有限元计算成果是可信的。

3 结语

该文针对某电厂压力钢管明管段疑似存在的设计缺陷,提出了一种应力检测试验和CFD仿真相结合的安全性评估方法,对压力钢管的应力水平进行核算。试验结果表明,电厂的压力钢管明管段在正常运行状态下,可以满足安全运行的需要,但在特殊的甩负荷工况下,可能存在安全隐患。其中在最大水头甩最大负荷的极端条件下,钢管明管段整体膜应力区的最大折算应力超过抗力限值31.1%,局部应力区的最大折算应力超过抗力限值14.1%。其中常规水头下的应力检测结果与有限元计算结果二者互为验证,表明最大水头甩最大负荷的极端条件下的有限元计算成果是可信的。因此,电厂下一步有必要采取有效的压力钢管明管段补强措施,保障机组安全稳定运行。