车铣加工中心随机共振故障诊断技术研究

2022-02-01刘美娜都宏普

刘美娜 都宏普

(中国航发沈阳黎明航空发动机有限公司,辽宁 沈阳 110043)

随着宏观经济的快速发展,我国机械加工制造行业也取得了长足的进步。目前,我国是世界上机械制造行业门类最齐全的国家[1]。在机械加工制造行业不断发展的过程中,我国的机械加工设备自动化水平不断提高,从手动为主逐步发展到半自动、全自动阶段,已经形成了大规模数控加工中心的产业化应用[2]。在各类自动化机械制造设备中,车铣加工中心占有非常重要的地位,是完成大量成型加工的核心设备,可以提高制造行业的生产效率和加工质量[3]。车铣加工中心是复杂的自动化加工系统,包括机械单元、电气单元以及控制单元等不同类别的组件,其基本元件构成和动态性能都十分复杂。这些基本条件也导致在其出现故障后,对其故障原因进行分析和查找的工作变得十分困难。该文以规律变化势能函数为分析手段、以车铣加工中心的随机共振故障为研究对象进行故障诊断的方法研究和试验研究。

1 规律变化的势能函数

车铣加工中心作为机械加工制造行业的核心设备,其工作业务量繁重且工作环境的现场条件极为复杂。这就导致其发生故障的诱因较多,并且不易被发现。尤其是车铣加工中心都具有较好的封闭性,出现故障后也很难在第一时间运用人工经验发现问题。车铣加工中心最容易产生故障的组件是旋转部件,旋转部件经常会因随机共振而产生运动偏差。这种偏差轻则导致机械加工精度下降,重则导致整个加工中心故障甚至无法工作。因此,对车铣加工中心进行故障诊断尤其是旋转部件的随机共振故障诊断,对车铣加工中心的正常工作具有十分重要的意义。该文使用一种规律变化的势能函数进行随机共振的故障诊断。

运用规律变化势能函数完成故障诊断的方法的原理如下:1) 利用函数规律变化过程中的稳态结构。2) 利用函数自身的抗粒子运动饱和属性。结合这2个方面的性能可以实现频率移动的尺度变换,有效识别十分微弱的随机共振特征,并且不会轻易出现饱和现象,即共振特征持续增加也不会导致故障诊断失效。

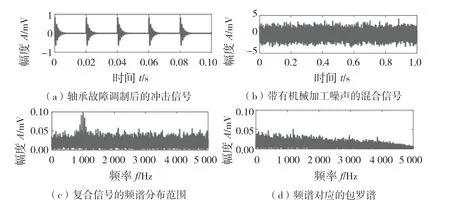

在车铣加工中心系统中,随机噪声和规律变化的信号间会形成随机共振,其数学描述如公式(1)所示。

式中:x为信号;t为时间;A为车铣加工中心系统内有规律变化的信号的强度;ω为车铣加工中心系统内有规律变化的信号的角频率;η为随时间变化的呈现高斯分布的白噪声;U(x)为双势阱函数。

双势阱函数U(x)有规律变化的数学形式如公式(2)所示。式中:α为双势阱函数的势垒高度,α为正实数;β为双势阱函数的势垒宽度,β为正实数。

α、β共同决定了规律变化的势能函数中可能包括的稳态的个数,这是导致车铣加工中心旋转部件可能发生随机共振的重要因素。

车铣加工中心通常在复杂、封闭的环境下工作,极易导致旋转部件产生运动偏差,甚至出现故障。而且强烈的运行环境噪声导致出现难以提取故障特征的问题,尤其早期故障诊断更是非常困难。因此,车铣加工中心的旋转机械部件故障诊断已成为一个热点问题。针对难以提取机械设备早期故障特征的问题,该文提出了一种周期势函数增强随机共振的机械故障特征提取方法,该方法利用周期势函数的无限稳态结构和抗粒子运动饱和特性,并整合频移尺度变换,能够克服经典双稳态随机共振方法的饱和问题,有利于车铣加工中心设备旋转部件早期故障微弱特征的增强和提取。通过仿真和电机轴承试验分别使用该文提出的方法、经典双稳态随机共振方法和集成经验模式分解方法进行故障特征提取,结果表明,该文提出的方法优于集成经验模式分解方法,而且比经典双稳态随机共振方法有更好的增强效果,能够增强和提取微弱故障特征,实现对车铣加工中心电机轴承进行故障诊断的功能。一方面,由于采集的机械振动信号不仅包括故障特征信息,而且该特征信息受机械设备转速的调制,从而将故障特征信息搬迁至高频共振频带;另一方面,由于噪声的洛伦兹能量分布特点,过阻尼随机共振方法通常可以等效为低通滤波器,且其响应谱频带成指数衰减结构,非常有限。因此,需要将采集的振动信号中的故障特征信息释放至低频区域,才能使随机共振的滤波行为发挥优势,该文采用希尔伯特解调技术释放被调制的故障特征,获取机械设备振动信号的包络。

2 随机共振的故障诊断

该文选取的规律变化的势能函数在结构上具有比较突出的特点,其主体部分是多稳态的结构,这种多稳态结构可以诊断车铣加工中心旋转部件可能出现的随机共振,并且可以有效抵抗故障诊断过程中的饱和问题。基于规律变化势能函数的随机共振故障诊断一般分为3个步骤,即信号预处理、最优解查找和故障特征提取。

第一步,信号预处理。要对从车铣加工中心采集的信号进行预处理,分离故障信号和正常信号,为后续的故障诊断做好准备。之所以要进行这种分离处理是因为从车铣加工中心采集的信号不仅包括随机共振的故障信号,而且也包括车铣系统加工过程中正常的机械振动信号。该方法的处理原则是基于车铣加工中心主轴转速对复合信号进行调制,调制后随机共振信号会变化到高频区域。同时,根据洛仑兹能量曲线的分布规律,可以通过衰减结构的低通滤波进行处理,使正常的低频机械振动信号通过,截流随机共振的故障信号。这种预处理充分结合了频率分布、频率移动尺度的变化,被称为希尔伯特频率调制预处理。

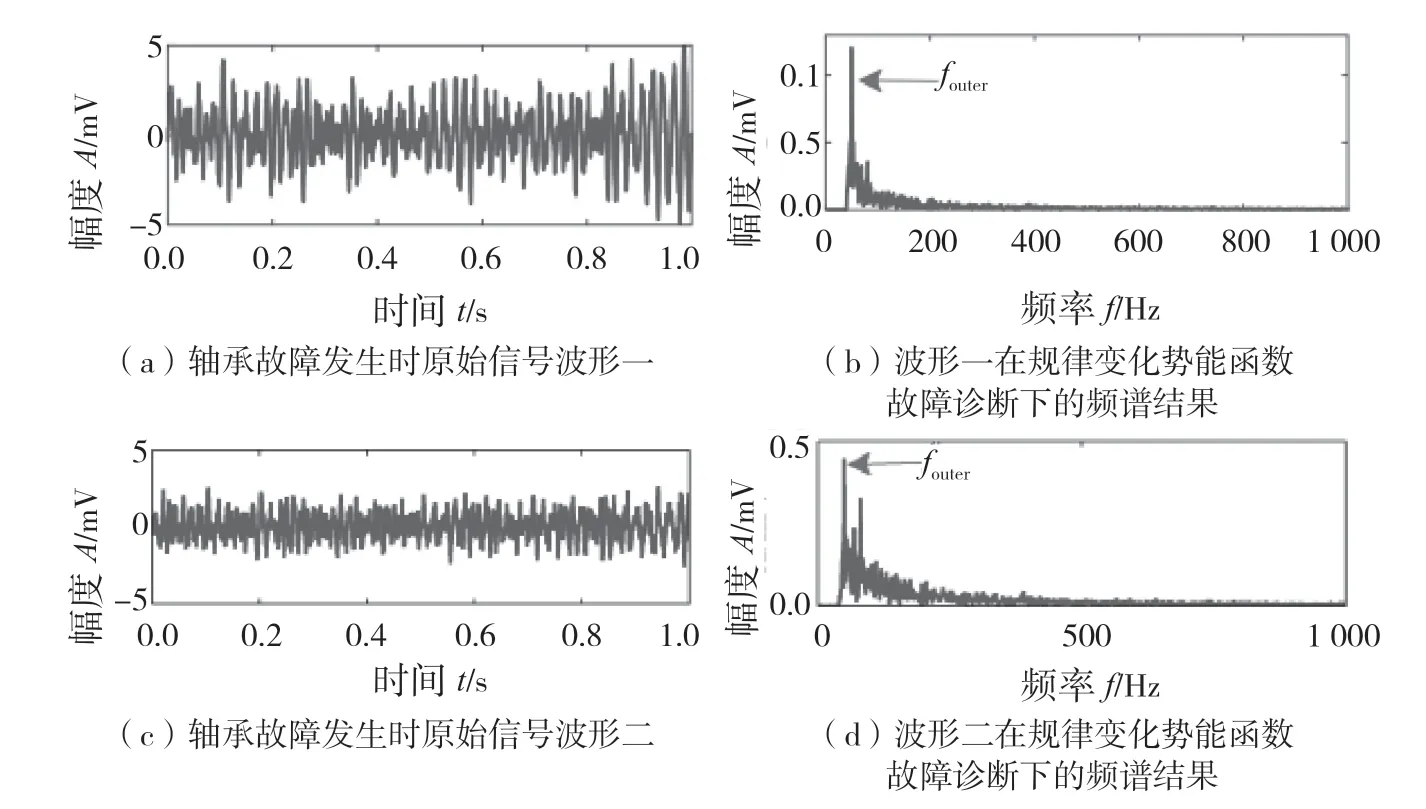

第二步,最优解查找。根据公式(2),设定参数α在0~10变化,设定参数β也在0~10变化。运用遗传算法的处理操作对整个车铣系统振动状态进行初始化,形成遗传算法的第一代进化种群,设定种群规模为40,经过25代遗传进化就可以得到最优解,数学形式如公式(3)所示。

式中:SNR为信噪比;Ad为随机共振对应的故障频率的整体强度;Ai为随机共振对应的故障频率谱中第i根谱线的强度;N为响应信号的个数。

第三步,故障特征提取。根据第一步和第二步的处理,可以找到参数α和参数β的最优解,这2个参数共同描述了随机共振故障系统,通过进一步取整操作就可以得到最小的包络信号。根据周期变化和频率移动的位置差异就可以从规律变化的势能函数中提取包括随机共振的故障特征。

3 仿真试验和试验结果分析

为了验证该文提出的基于规律变化势能函数对车铣加工中心旋转部件随机共振故障诊断的有效性,接下来进行仿真实验。在仿真试验过程中,将轴承作为随机共振故障诊断的试验对象。因为轴承是车铣加工中心系统中重要的旋转部件,所以选择轴承,同时发挥了关键的支撑作用。在车铣加工中心的加工过程中,轴承承受的压力大、扭矩强,这也使轴承出现磨损、点蚀等故障的频率更高。轴承部件一旦出现问题,就有可能导致机械加工精度下降,严重时会导致整个车铣加工中心瘫痪,无法正常工作。

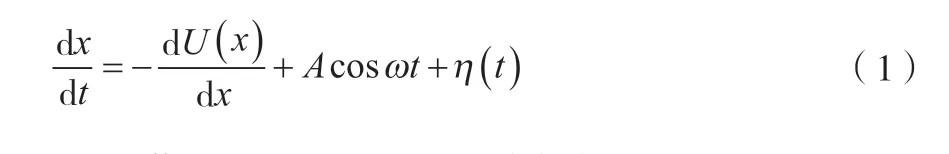

轴承部件出现故障的同时,还会发生随机振动,在该文故障诊断和故障提取的过程中,会在希尔伯特调制的作用下形成不断衰减的冲击信号,并且伴随大量的机械加工噪声。仿真试验及其相应结果如图1所示。

图1 轴承部件故障诊断的仿真试验

图1(a)展示了车铣加工中心系统中1个轴承出现故障时形成的冲击信号,这个冲击信号的采样频率为10 kHz,采样周期间隔为1 s。从图1(a)可以看出,车铣加工中心系统内的整个轴承出现了故障,故障随着发生的冲击有规律地变化,每隔0.02 s就会产生1次冲击,根据这个时间间隔可以计算轴承故障发生的频率为50 Hz。从图1(b)的这个信号中还可以看出,这种冲击信号不仅是故障信号,而且还包括车铣加工中心加工过程中正常的机械振动,同时还掺杂环境噪声。图1(c)和图1(d)分别描述了轴承发生故障时产生复合信号的频率谱和对应的包络谱,从图1(c)和图1(d)还可以发现,无法在频率普和包络谱中准确地发现已经确定的50 Hz位置处的故障信号,极有可能因故障持续而导致车铣加工系统故障甚至停机。

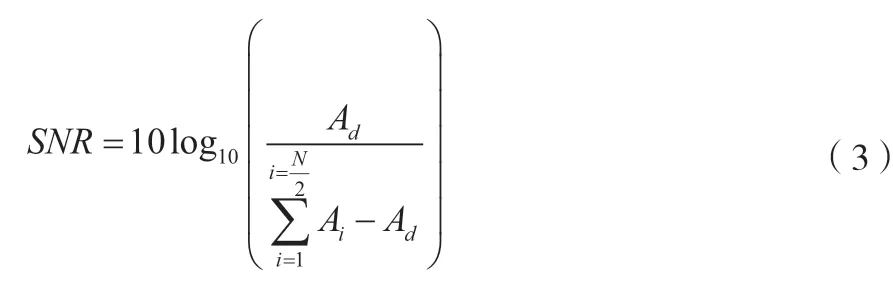

因此,进一步使用该文提出的基于规律变化势能函数的故障诊断方法对轴承故障进行检测,结果如图2所示。

图2 该文提出的方法完成的故障诊断结果

图2展示了2组波形以及对应的故障诊断结果。图2(b)是频率域上的故障诊断结果,为了更清晰地展示故障诊断的准确性,频率分布范围设定为0 Hz~10 000 Hz。使用该文提出的规律变化的势能函数进行故障特征提取后,在频率为50 Hz的位置上出现了明显的检测结果,证明了该文提出的方法的有效性。图2(d)是频率域上的故障诊断结果,为了更清晰地展示故障诊断的准确性,频率分布范围设定为0 Hz~1 000 Hz。使用该文提出的规律变化的势能函数进行故障特征提取后,在频率为50 Hz的位置上出现了明显的检测结果,证明了该文提出的方法的有效性。

多信号集成情况下该文方法的故障诊断结果如图3所示。

由图3可知,频谱信号一共涉及5个轴承,这5个轴承形成的集成信号给常规的故障诊断造成了很大的困难。使用该文提出的规律变化的势能函数进行故障诊断后,前4个轴承的频谱曲线都表明它们工作正常,但第5个轴承在50 Hz的位置出现了明显的频率跃迁,有效检测出了该轴承存在的故障,证明了该文提出的方法的有效性。

图3 多信号集成情况下该文方法的故障诊断结果

4 结语

在机械加工制造行业,车铣加工中心系统十分重要。因此,需要采取有效的方法对其进行故障诊断,以确保其保持稳定、可靠的工作状态。该文提出了一种基于规律变化势能函数的故障诊断方法,结合频率分布和频率移动尺度变化对复合信号进行希尔伯特预处理,采用遗传算法进行故障最优解查找,最后根据信号周期变化和频率移动的位置准确提取故障特征。对车铣加工中心旋转部件轴承进行仿真试验,试验结果表明,对波形变化和多信号集成来说,该文提出的方法都可以有效地对车铣加工中心内的随机共振故障进行检测。