盾构推进油缸非正常回退原因分析及改进设计

2022-01-29张新伟郝鹏华

张新伟,郝鹏华

(中铁工程装备集团有限公司,河南 郑州 450001)

盾构是一种集机械、电气、液压、控制和信息等多种技术为一体的大型隧道掘进设备,也被称之为“地下蛟龙”。盾构的推进液压系统承担着整个盾构的推进任务,包括为盾构提供推进力,完成盾构转弯、姿态调整、纠偏及辅助管片拼装,使得盾构按照预定路线前进并完成洞体支护[1]。因此,推进系统性能的好坏直接影响盾构的整体性能[2]。

在工程应用中,由于地质情况复杂和施工环境很多不确定因素等,使得盾构推进液压系统出现了各种各样的问题[3]。盾构推进液压系统工作时有两种模式,分别为推进模式和拼装模式,两种模式下系统压力和流量差别非常大。同时,盾构推进液压系统为了减小控制复杂程度,都是采用分区控制液压油缸[4],同一分区的几根油缸进回油路都相通。但在拼装模式下需要每根油缸单独动作,完成管片拼装[5]。这就要求盾构推进液压系统既要在推进模式下能够保证提供足够推力并保证油缸的同步性,又要在拼装模式下每根油缸能够独立并快速动作。但目前盾构推进液压系统在拼装模式下[6-8],每根油缸都是采用单独的插装阀进行回油,在回油路都想通的情况下,当某根油缸单独伸出时,在某些情况下系统回油背压太大就会使得二通插装阀打开,使得同一分区的其他油缸非正常回退,严重威胁管片拼装人员的人身安全。

因此,为解决盾构推进液压油缸非正常回退的问题,通过理论及仿真[9-10]对现有盾构推进液压系统原理分析,提出3 种解决方案,并通过工程应用加以验证。

1 盾构推进液压系统工作原理

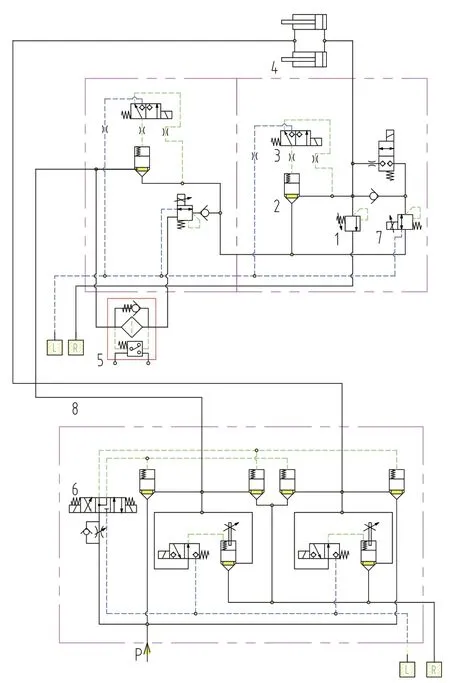

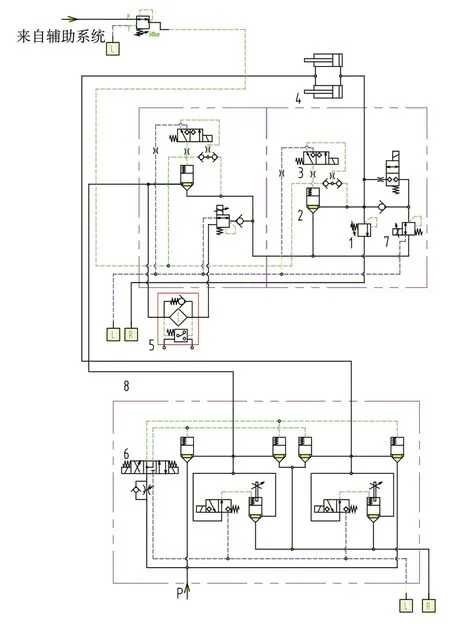

图1 为目前在大直径盾构上常见的推进液压系统原理图。与常规盾构推进液压系统原理不同,常规盾构是采用三位四通换向阀控制油缸伸出与缩回,只有在拼装模式下通过二通插装阀进行大腔回油。而盾构开挖直径越大,要求的推进力就越大,油缸直径和行程也就越大。但是为了加快施工效率,油缸的伸出速度与常规盾构要求相同。因此,大直径盾构无论在拼装模式还是推进模式下,系统的流量都很大,常规的换向阀是不能满足需求的,所以取消了三位四通换向阀。

图1 推进液压系统原理图

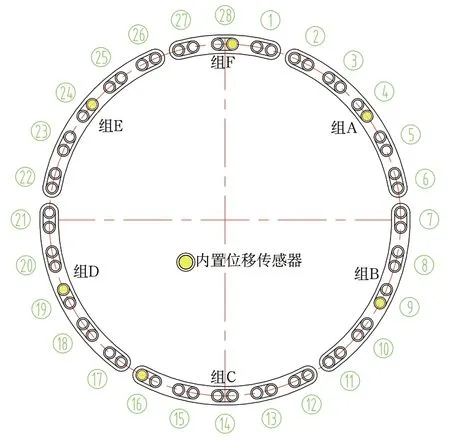

图2 为推进油缸分区布置示意图。为了满足推进模式下推进油缸分区要求,同一分区首联都是使用比例减压阀调控油缸大腔压力。同时,为了应对复杂地层,每根油缸进油路也加了比例减压阀可以单独调控油缸的大腔压力。当默认分区不足以维持盾构姿态时,切换到自由分区模式。即通过每个油缸的比例减压阀对油缸大腔压力进行调控。当某几根推进油缸的比例减压阀给定电信号相同时,推进油缸大腔压力相等,即认为这几根油缸属于同一分区。即可以对推进油缸进行自由组合,打破了原来固定分区的界限。在图2中表示即在掘进过程中当C 分区油缸压力达到设定最大压力后依然不能维持土仓压力,则可以将B 分区油缸Z11 和D 分区油缸Z17 进油路上的比例减压阀给定与C 分区比例减压阀相同的比例电信号,相当于将油缸Z17 与油缸Z11 并入了C 分区,实现自由分区。

图2 推进油缸布置示意图

拼装模式下要求每根油缸都能单独并且快速动作,所以在每根油缸的油路上都装有二通插装阀,通过二位三通电磁换向阀控制二通插装阀的启闭。推进换向阀组控制整个系统的换向与进回油。推进换向阀组中的三位四通换向阀控制二通插装阀的启闭,进而控制油缸的伸出与缩回。

2 推进油缸非正常回退原因分析

以前,盾构始发都是由工程项目人员先利用暗挖法掘进到足够盾构整体进入隧道中后,再利用盾构进行掘进。现在为了提高施工效率,盾构都采用分体始发,即只需要在始发井中掘进足够放置盾体的距离,后配套系统放置在地面上,在始发井洞口墙壁上建立反力架为推进提供反力进行掘进,大大节省了人力成本。随着地下空间开挖深度越来越大,油箱距离始发井的竖直高度也越来越高,这就使得回油管路背压越来越大。在管片拼装过程中,当需要油缸缩回时,电磁球阀和电磁换向阀左位得电后,油缸大腔油液通过打开的二通插装阀进行回油。

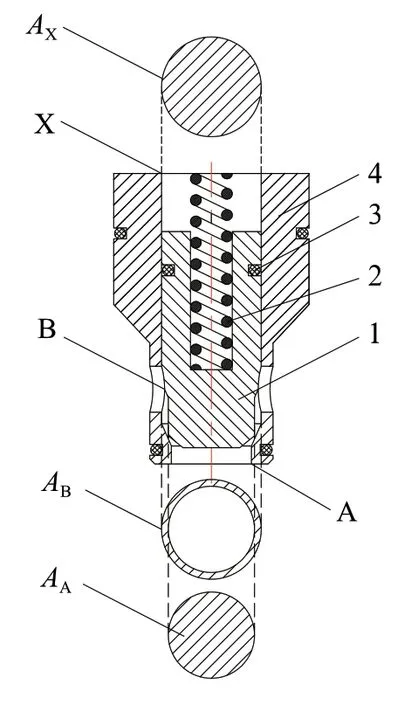

图3 是二通插装阀插装件基本结构形式。由于拼装模式下的进回油都需要通过二通插装阀,因此二通插装阀选用的是面积比αA=AX∶AA=1.5∶1,可以正反向都打开。目前盾构上使用的二通插装阀的先导弹簧开启压力为1bar,即在先导控制压力为零时,在主油口A 处有油液压力为1bar 时,二通插装阀A→B 流向打开。在盾构现场分体始发进行管片拼装时,需要推进油缸辅助将管片压紧。

图3 二通插装阀插装件基本结构形式

当图2 中Z17 油缸缩回后,油缸大腔压力与回油路连通,油缸大腔压力近似为零。此时如果回收油缸Z18,在现场发现油缸Z17 也会缩回。

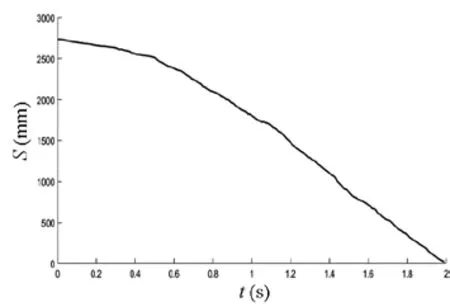

图4 为现场在拼装模式下油缸Z17 的位移。由图4 可知,油缸Z17 在2s 的时间内油缸活塞杆回退超过2 500mm。

图4 现场推进油缸位移

在现场对管路梳理后发现二通插装阀这在分体始发时,油箱距离地面高度一般在15m 以上,回油背压为

P=ρgh=1.31bar>1bar

式中ρ——油液密度;

h——竖直高度差。

因此当图2 中在Z18 大腔压力近似为零,始发井高度较高时,二通插装阀就会在回油背压下打开。在将油缸Z17 缩回时,由原理图可知Z18也会同步缩回,并且在拼装模式下推进泵全排量输出,流量非常大,油缸缩回速度非常快,该现象对于盾构施工存在巨大风险。

3 改进设计

由分析可知,推进油缸回退的原因是先导压力太小,二通插装阀在回油背压下打开。因此,只需要增大二通插装阀先导弹簧压紧力或者增大二通插装阀先导压力,就能避免推进液压油缸非正常回退问题。

3.1 增大先导弹簧压紧力

二通插装阀的插装阀芯先导弹簧压紧力最大可以选用7bar,即竖直高度最大可以为

增大弹簧预紧力可以有效地防止始发井中在拼装模式下推进油缸回退问题。但增大先导弹簧压紧力会导致在拼装模式下正常回收油缸时,为了打开二通插装阀,根据面积比αB=AX∶AB=3∶1,油缸大腔压力需要达到21bar才能反向打开。拼装模式下的系统压力在实际操作中只有60bar 左右,背压太大会增加系统发热量,降低能耗利用率。因此,在实际应用中针对不同的施工条件,应选择合适的弹簧压紧力。

3.2 增大先导压力

增大二通插装阀的先导压力有两种方法,一是引入外部控制油液作用于二通插装阀先导控制面,二是引入内部压力油直接作用于先导控制面。

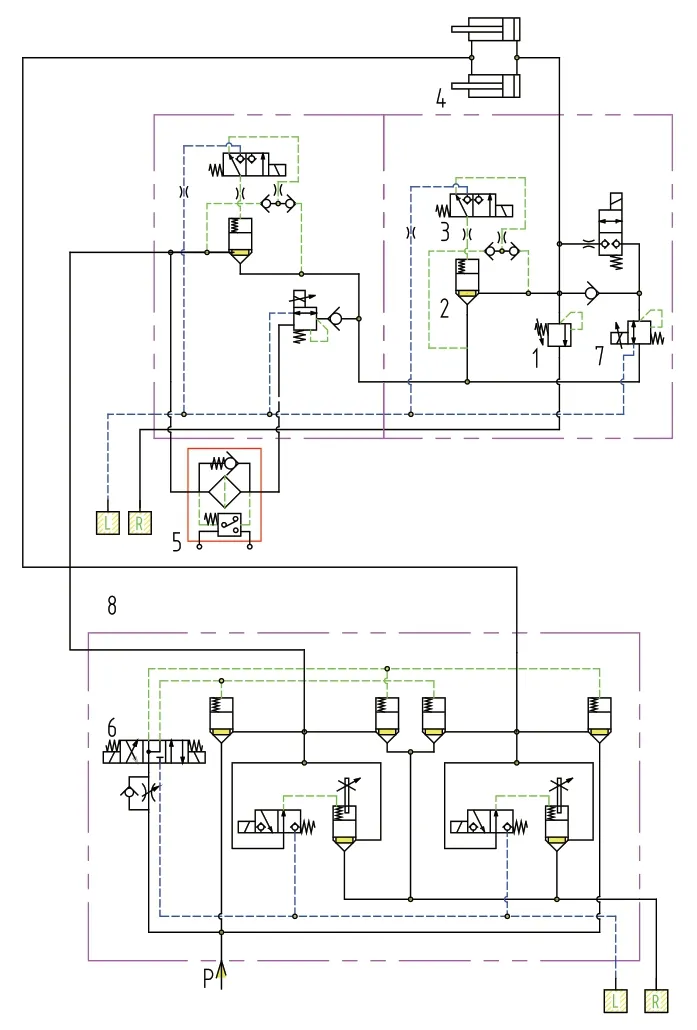

图5 是通过由盾构辅助系统引入外部控制油作用于二通插装阀先导控制面,通过梭阀比较油缸大腔压力与外部控制压力油选取较大的压力作用于先导压力控制面。在实际应用中拼装模式下推进油缸非正常回退现象消失。

图5 外接控制油路的推进液压系统原理图

引入外部控制回路虽然能够解决拼装模式下油缸回退问题,但在实际应用中切换为自由分区模式进行推进时,发现油缸的压力不受控制,所有油缸压力趋于一致。这是因为盾构辅助系统的压力为60bar,推进模式下的泵头压力比较高。当泵头压力大于90bar 时,所有的二通插装阀就会全部打开,不同分区之间的油缸大腔油液与泵头油液直接连通,所有油缸大腔压力都趋于泵头压力,压力不在受控制,导致无法正常掘进。因此切换为自由分区模式时,需要在推进模式下引入外部高压控制油路时,在拼装模式下引入外部低压控制回路。与增大弹簧压紧力和内部控制回路相比,引入外部控制回路相对较为复杂,但是在现场维护更加简单方便。

图6 是引入内部控制压力油直接作用于二通插装阀的先导控制面。通过梭阀比较油缸大腔压力与二通插装阀进口压力后选取较大的压力作用于二通插装阀先导控制面。此时无论回油背压多大,在面积差的作用下,二通插装阀能够始终保持关闭状态。在推进模式下梭阀将泵头压力引入二通插装阀先导控制面,使得在推进模式下每个油缸压力都受比例减压阀进行调控。

图6 引入内部控制压力油的推进液压系统原理图

目前大直径盾构已经都采用引入内部控制压力油作用于二通插装阀的先导控制面。图7 是现场在拼装模式下油缸的位移对比曲线。由图7 可知,油缸位移基本稳定不变,回退现象消失。同时,无论是推进模式还是拼装模式下都是直接将泵头压力作用于二通插装阀的先导压力控制面,可以保证在电磁球阀在不得电下二通插装阀始终关闭状态,油缸处于锁定状态。

图7 改进后现场油缸位移曲线

4 结论

本文对目前通用大直径盾构推进液压系统控制原理进行了论述,结合在工程实际中对拼装模式下在始发阶段推进液压油缸非正常回退原因进行分析,得到目前在始发阶段推进液压系统因油箱与油缸竖直高度太高,推进液压系统背压太高,导致回油路二通插装阀打开,使得推进液压油缸非正常回退。针对推进液压油缸非正常回退,提出了增大弹簧压紧力、外接控制压力回路和内部直接控制回路三种改进解决方案。三种方式各有优势,针对不同的施工工况,应选用合理的控制方式。