塔身接头形式安全性与经济性探讨

2022-01-29吴恩宁金小鲲

吴恩宁,夏 挺,金小鲲,郭 俊

(1.浙江省建设工程机械集团有限公司,浙江 杭州 310014;2.杭州市建设工程质量安全管理协会,浙江 杭州 310004;3.杭州市建设工程质量安全监督总站,浙江 杭州 310005)

塔式起重机(以下简称塔机)的塔身标准节接头,是塔机上受力最恶劣的部位之一,不光直接承受塔机上部载荷力矩,还是拉压力交替出现的交变载荷。一旦接头发生破坏,将会发生塔机倒塌的重大事故,因此它的安全性要求是很高的。同时它也是塔机中数量最多的构件单元,在塔机的成本中占有较大的比例。各制造商对其构造形式设计也比较重视,希望能选择安全性高,价格又较低并且装拆方便的接头形式。

目前常用的连接形式有以下3 种(图1):①圆柱型螺栓连接套,②带尾椎型螺栓连接套,③铸钢板(俗称鱼尾板)销轴连接。

图1 常用的连接套形式

1 安全性分析

1.1 圆柱型螺栓连接套

采用圆柱型连接套的塔机,出现断裂事故的情况较多(图2),虽然这与该连接形式在塔机中占比例最大有一定关系,但仍然引起了许多人的担忧。近几年甚至有一些制造商提出弃用这种形式,而采用别的形式。

图2 标准节主材断裂

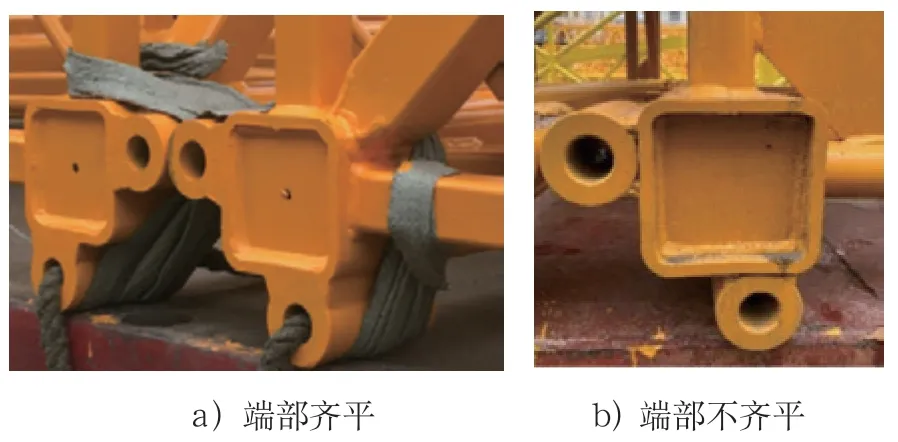

从国内发生的多起塔身断裂事故统计来看,发生破坏的大多数连接套形式多存在连接套焊在方钢管的对角位置,连接套端面与主弦杆端面齐平(同一加工平面,图3)的现象。发生断裂的裂纹通常起始于连接套上端面或尾椎上端面与主弦杆焊缝连接处,如图4 所示,裂纹从上端面向主弦杆截面方向横向扩展,从多起同类事故裂纹断面分析来看,都为疲劳裂纹,同时与塔机超载有很大关系。

图3 连接套端面齐平

图4 裂纹位置示意

为确定是否采用圆柱型连接套就必然容易发生疲劳裂纹,本文将用有限元计算和相关金属疲劳理论进行分析。

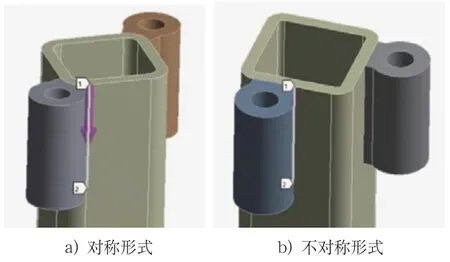

1.1.1 连接套位置的影响

以某100tm 级塔机为例,当连接套的布置由图5 中的对称形式改为不对称形式后应力值出现大幅下降,在图5 中1-2 路径下方钢管主材的平均应力值相差约51.3%[1]。

图5 两种布置形式的应力路径位置示意

1.1.2 连接套端面间隙的影响

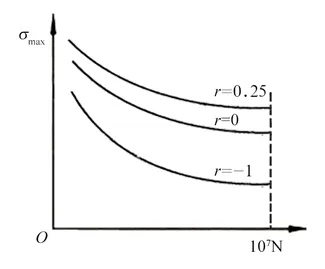

采用连接套端部比主弦杆端部低的不齐平形式,即有间隙,当主弦杆受拉时,假设该处焊缝产生最大拉应力为σmax;当主弦杆受压时,假设焊缝产生最大压应力为σ有,应力比r有=σmin/σmax=σ有/σmax;反之,采用连接套端部与主弦杆端部齐平形式时,当主弦杆受拉假设该处焊缝产生最大拉应力也为σmax;当主弦杆受压时,假设焊缝产生最大压应力为σ无,应力比r无=σmin/σmax=σ无/σmax。由于σ有>σ无,则0>r有>r无[1],根据金属疲劳理论的“S-N曲线”(图6),当两者的疲劳应力曲线处于图中r=0 和r=-1 曲线之间,在σmax相同情况下,应力比r有对应的疲劳破坏应力循环次数N有大于应力比r无对应的疲劳破坏应力循环次数N无,故连接套布置由图7 中的端面齐平改为端面不齐平形式后疲劳寿命更长些。通俗说来就是,端面齐平的接头外形美观,但交变载荷应力幅较大。而端面有间隙的接头美观度稍差,但交变载荷应力幅较小,所以抗疲劳性更好。

图6 不同循环特性时的S-N曲线

图7 连接套与主材结构端部示意图

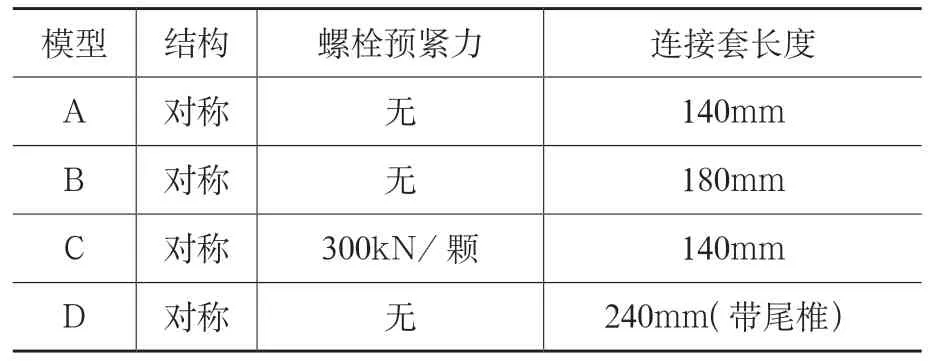

1.1.3 连接套长度的影响

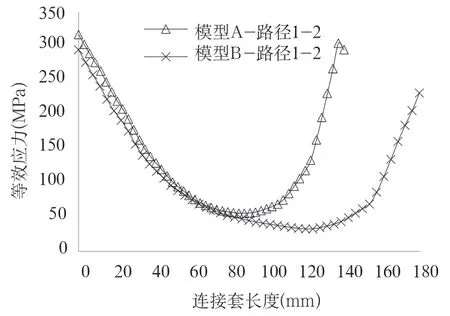

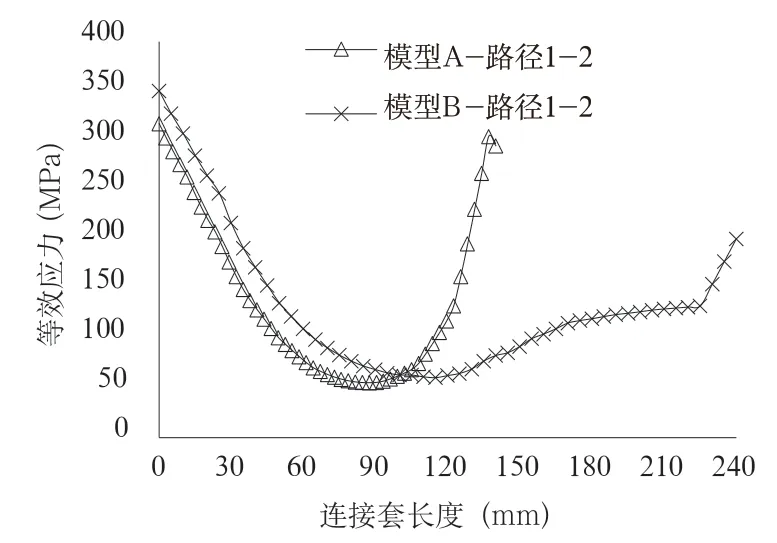

在其他边界条件不变情况下将连接套长度由140mm 变为180mm 时进行计算并对主材应力做对比,计算模型选取表1 的模型A 和模型B。主材受拉相对受压情况下,在连接套与主材的变截面处容易产生应力集中,长期发展下去变截面处先产生疲劳裂纹,本文选取受拉最大的主材进行应力对比分析。在主材焊缝位置建立路径1-2(图5 所示)进行应力对比。

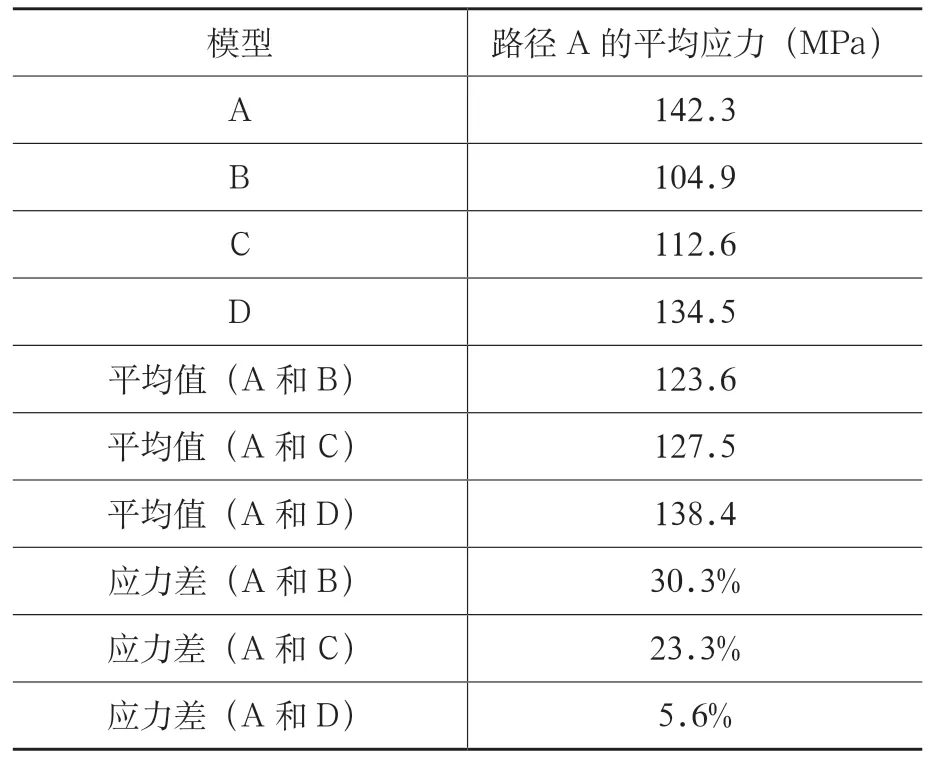

由图8 可见,主材在连接套140mm 长度(模型A)和180mm 长度(模型B)的应力变化趋势类似,由表1 数据可见模型A 平均应力较模型B大,1-2 路径下主材的平均应力值相差30.3%,故适当加长连接套长度对降低主材平均应力有利。

表1 计算模型对比表

图8 不同连接套长度下路径1-2的等效应力

1.1.4 螺栓预紧力的影响

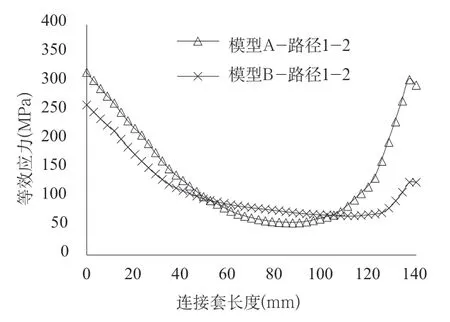

在其他边界条件不变情况下对连接套螺栓是否施加预紧力进行计算并对主材应力做对比,其中M30 高强度螺栓预紧力选取约300kN(参考GB/T 3811-2008《起重机设计规范》中表27)。计算模型选取表1 的模型A 和模型C。同理,对主材焊缝位置的路径1-2(图5)进行应力对比。

由图9 可见,主材在不同预紧力下的应力变化趋势类似,模型A 较模型C 的应力幅大,且由表2 数据可见模型A 平均应力较模型C 大,1-2路径下主材的平均应力值相差23.3%,故加预紧力对降低主材平均应力非常有利。可借助液压和电动力矩扳手,将标准节螺栓拧紧至规定的预紧力矩不再是困难的事。

图9 不同预紧力下路径A的等效应力

表2 不同布置形式下的应力值对比

1.2 带尾椎型螺栓连接套

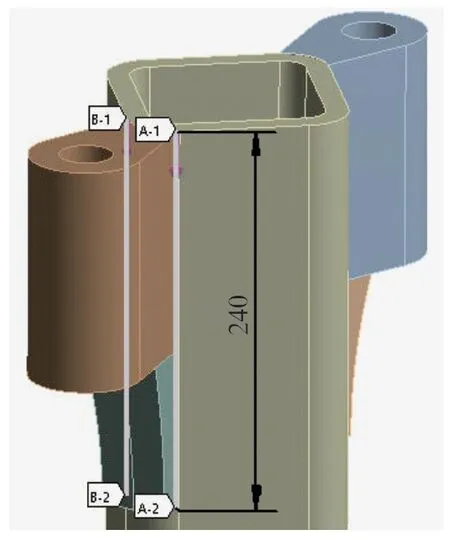

在其他边界条件不变情况下,在模型A 的基础上连接套延长100mm 尾椎进行计算对比,该模型D结构以及焊缝路径1-2 位置如图10 所示。同理,对主材焊缝位置的路径1-2 进行应力对比。

图10 带尾椎型连接套结构

由图11 可见,连接套带尾椎后主材的应力趋势变平缓,在距离端部140mm 位置处的应力远小于模型A,故选取模型D 同样变截面处的240mm位置与模型A 的140mm 位置对比,发现容易产生裂缝的该处位置模型D 主材的等效应力较模型A 小,意味着模型A 容易先疲劳失效,两者的应力数据列于表3。

图11 不同形式下路径A的等效应力

表3 有无尾椎的变截面处应力值对比

由表3 数据可见模型A平均应力较模型C大,平均应力值相差5.6%,连接套带尾椎对降低主材平均应力有利。

1.3 鱼尾板连接形式

这种接头出现主弦杆疲劳断裂的情况较少发生,但有两种不安全因素时有发生。一种是销轴孔被拉长,造成塔身晃动,轴孔冲击并且难以修复;另一种是如果销轴表面热处理不好,一段时间后销轴将会与轴孔锈死,很难将销轴取出,甚至不得不用气割在高空解体作业,造成安全隐患。

此外,角钢组成的标准节比方钢管(圆钢管)标准节抗风能力要差一些(按GB/T 13752-2017《塔式起重机设计规范》,管形杆的空气动力系数为1.2,角钢型材C0=2)。如同样的100tm 级塔机,最高一道附着杆以上的悬臂高度,角钢型标准节要比钢管型少6m,这往往给中小型塔机使用带来不便。

2 经济性分析

1)圆柱型螺栓连接套 这种连接形式的经济性最好:①连接套材料和加工成本较低,螺栓价格也较低;②工装费用低,一套单肢加整体拼装胎具可需数千元至上万元(自制);③工艺简单,生产率高,只需一套工装和数名工人,每班可制作出10 节标准节。

2)带尾椎型连接套 这种连接套价格较贵,经济性稍差。

3)鱼尾板连接形式 其经济性较差:①鱼尾板价格较昂贵;②标准件加工设备费用较高,1台常规必备的数控镗铣机床就需100 多万元,还需若干小型工装和设备;③生产率较低,1 台镗铣设备每班加工量为6 节左右。

综合比较,尾椎形连接套介于圆柱形和鱼尾板形之间,这里不做讨论。通过另外两种同吨米级别标准节的钢材、连接套、螺栓组、鱼尾板和销轴的材料价格比较,连接套形式比鱼尾板形式每节要少1 300 元左右,按100m 高度,大约相差4 万多元,再考虑制作设备的投入和生产效率的差别,连接套形式比鱼尾板形式的经济性明显要好。

3 结语

综上,圆柱型连接套和鱼尾板两种形式在安全性和经济性方面各有所长,并且有较大的差别。但这并非是不可改变的,如果按照上述分析情况改变一下圆柱型连接套的构造设计及采用适当方法使连接螺栓预紧力符合要求,这种连接形式完全可以规避目前存在的早期疲劳破坏风险,或者说至少不会低于鱼尾板形式的安全度。同时圆柱型连接套具有塔身制作简单,成本低,装拆方便,悬臂高度高的优势,仍然可以在量大面广的中小型塔机市场中占有重要的位置。