大直径灌注桩桩端后注浆技术在某高层建筑中的应用

2022-01-27郑宇

郑 宇

(福建省建筑设计研究院有限公司 福建福州 350001)

0 引言

桩端后注浆技术,是在灌注桩施工过程中,在钢筋笼上部预埋压浆管和压浆阀,待灌注混凝土成桩后,间隔一定时间,通过注浆管道向桩端注入高压水泥浆液,通过水泥浆固化桩端、桩侧土体,提高桩侧及桩端土阻力,进而提高桩身竖向抗压承载力的工艺。

注浆机理:水泥浆液与桩端土体和沉渣混合起压密作用,在桩底形成扩大头,桩底土体不断被压缩,进一步固结。随着注浆量的增加,注浆压力不断增加,加固范围不断增大,加固效果越好[1]。

本文结合某超高层建筑项目前期采用不同成桩工艺施工的试验桩的静载荷试验结果,分析灌注桩桩端后注浆对桩基承载能力的影响。

拟建工程位于台江区江滨中大道,上部建筑为31层框架结构,总高度150 m,总建筑面积86 667 m2,基础采用冲(钻)孔灌注桩。桩基设计时,先试打2根试验桩,其中一根采用常规工法施工,另外一根增加桩底高压注浆。试验桩进行静载试验,为设计提供承载力指标。试打桩桩径Φ1200 mm,桩长约57.0 m,桩端持力层为碎卵石层,桩身材料采用C40砼。

1 场地工程地质条件

该场地地貌单元属河流冲洪积平原地貌,场地内土层主要为人工堆填、冲洪积、风化成因,根据详细勘察钻孔揭示情况,第四系覆盖层厚度约为68 m~80 m。场地自上而下各主要岩土层依次为①杂(素)填土、①-1填砂、②中砂(夹淤泥)、③中砂夹薄层淤泥、④淤泥质土夹砂、⑤中砂(夹粘性土)、⑥含少量砾卵石中砂、⑦碎卵石、⑧-1砂土状强风化花岗岩、⑧-2碎块状强风化花岗岩、⑨中等风化花岗岩等,岩土层层面坡度起伏较大,厚度不均匀,局部岩土层有缺失。根据岩土工程勘察报告,各土层的地基基础设计参数如表1所示。

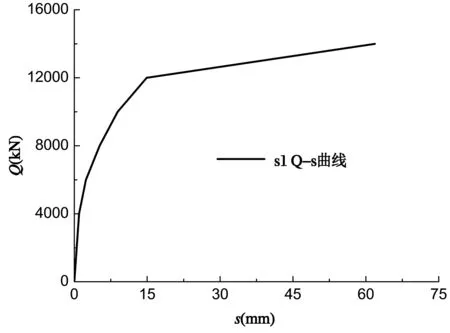

表1 主要土层地基基础设计参数

2 桩型及桩端持力层选择

该工程设计单桩极限承载力达20 000 kN,考虑到拟建超高层建筑物荷载大,对差异沉降敏感、地下室埋置深度大等特点,一般情况下,首选嵌岩灌注桩。但下部⑧-2碎块状强风化花岗岩及⑨中等风化花岗岩埋深较大,若以其做桩端持力层,桩长长(70 m~82 m),清渣难度大,且上部有厚度较大的碎卵石层,成桩较困难,桩身质量控制难度大。而桩基造价亦高,经济性差,综合性价比低,且⑧-1砂土状强风化花岗岩遇水较易软化,相比较灌注桩而言,桩端承载能力比上部⑦碎卵石差,因此初步考虑以⑦碎卵石层作为桩端持力层进行试成桩,桩长约57 m,成桩工艺采用冲(钻)孔灌注桩。

3 成桩工艺及承载力检测

本次在场地同一区域试成桩2根,桩基各项参数基本相同,其中一根(S1)未进行桩端后注浆,另一根(S2)进行桩端后注浆,埋设3根注浆管,注浆压力3.5 MPa,单根注浆管注浆量采用1.7 t,总注浆量约5.0 t,水灰比0.7~1.0。

采用慢速维持荷载法对试桩进行承载力检测,按8~10级进行加荷,每级荷载增量均为2000 kN。

对后注浆的试验桩(S2)的主要地层界面埋设钢筋应力计,进行桩身内力测试。

单桩静载试验前,先进行了基桩声波透射检测、混凝土抽芯检测及沉渣厚度检测,各桩的桩身质量合格,沉渣厚度满足要求,均为Ⅰ类桩。

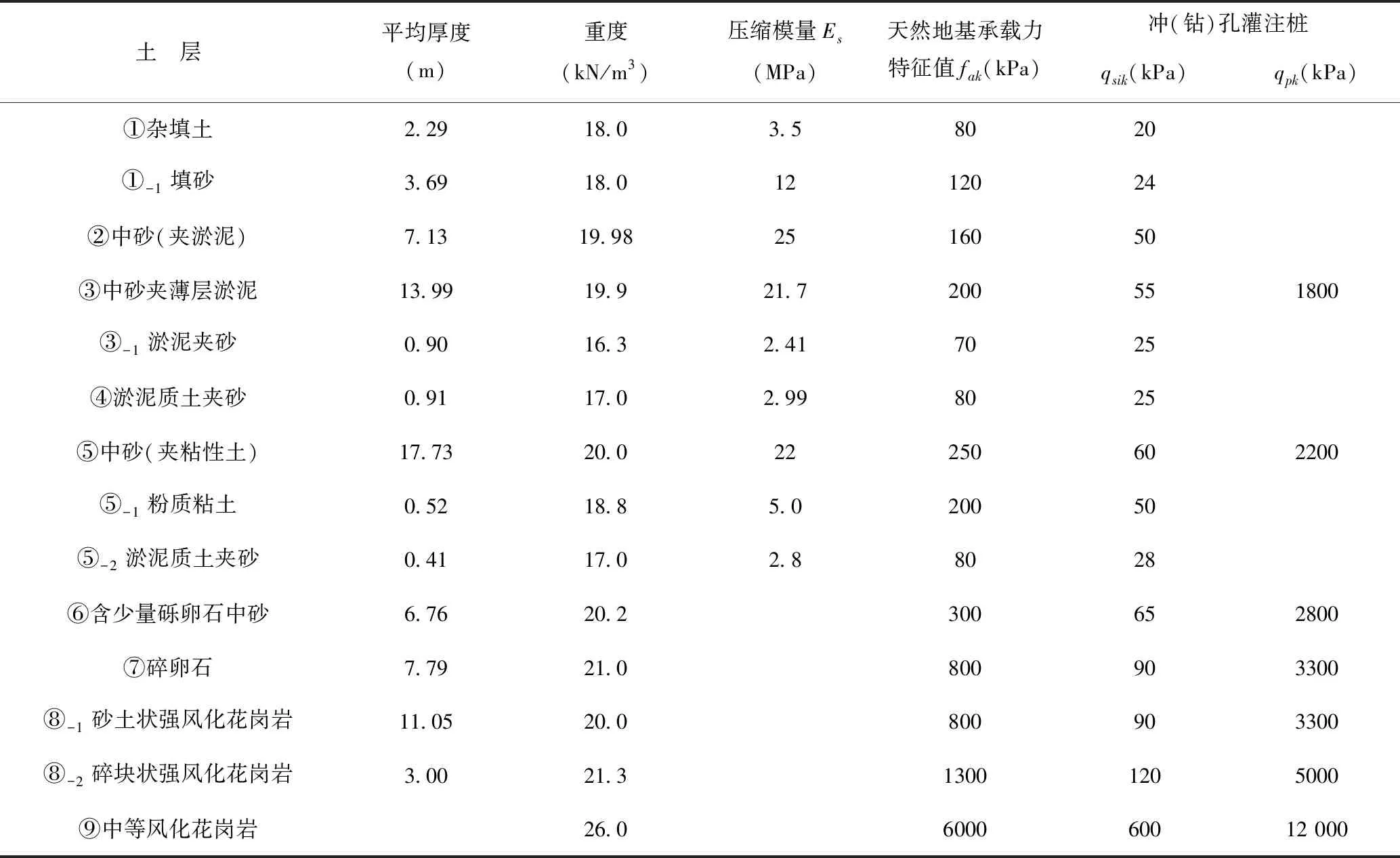

S1加荷至14 000 kN后,桩顶沉降持续增加,压力无法稳定,在该级荷载作用下的桩顶沉降量已超过前一级荷载作用下沉降量的5倍,此时桩顶总沉降量已超过61.85 mm,达到规范[2]终止试验的要求。根据Q-s曲线(图1),单桩竖向抗压极限承载力取12 000 kN。

图1 S1桩Q-s曲线

S2加荷至20 000 kN时,试桩桩顶沉降小于40 mm,且没有明显沉降增大现象,试桩尚未达到承载能力极限状态。根据Q-s曲线(图2),单桩竖向抗压极限承载力可取20 000 kN。

图2 S2桩Q-s曲线

4 桩身内力测试

为分析后注浆后的单桩受力特性,本项目对S2试桩埋设了钢筋应力计,在单桩静载荷试验时,进行桩身内力测试。

桩身内力测试,主要是测桩身某一横截面的桩身内力,通过在受力主筋上埋设钢筋应力计,测得埋设断面钢筋的应变。通过平截面假定及钢筋与混凝土的变形协调一致的原理,可求得桩身测试断面的桩身应力,得出各桩身各量测断面处的轴力和桩侧阻力、端阻力分布情况。进而再分析出桩身不同位置的受力情况,据此对桩的荷载传递机理进行分析[3]。

4.1 桩身应力计的埋设

在S2试桩的主要土层变化处及桩端附近埋设了应力计,共5个测点,每个测点3个,共埋设了15个应力计。埋设位置及桩侧土层情况如图3所示。

图3 桩侧地层分布及桩身内力测试装置设置图

4.2 桩身内力及桩侧阻力、端阻力的计算

通过桩身应力测试结果,得到桩身各断面内力,采用下列公式(1)、(2)反算主要土层实际侧阻力与端阻力(表3),并与地勘经验值进行对比(表4),体现注浆增强效果:

(1)

(2)

式中:

Nc——桩身轴力(kN);

σjs——钢筋计监测平均应力(kN/mm2);

kj——第j个钢筋计标定系数(kN/Hz2);

fji——第j个钢筋计监测频率(Hz);

fj0——第j个钢筋计安装后的初始频率(Hz);

Ajs——第j个钢筋计截面积(mm2);

Ec——混凝土弹性模量(kN/mm2);

Es——钢筋弹性模量(kN/mm2);

Ac——混凝土截面积(mm2);

Ac=Ab-AS;

Ab——桩截面面积(mm2)。

桩侧土的分层侧阻力和桩端阻力按式(3)、式(4)分别计算:

(3)

(4)

式中:

qsi——桩第i断面与i+1断面侧阻力(kPa);

qp——桩的端阻力(kPa);

i——桩检测断面顺序号,i=1,2,……,n,并自桩顶以下从小到大排列;

u——桩身周长(m);

li——第i个断面与第i+1断面之间的桩长(m);

Ncn——桩端的轴力(kN);

A0——桩端面积(mm2)。

4.3 桩身轴力测试及侧阻力计算结果

桩顶不同荷载下桩身轴力的测试结果如表2所示。根据实测轴力计算的主要土层侧阻力及端阻力计算结果如表3所示。

表2 S2试桩轴力测试值

表3 S2试桩主要土层侧阻力及端阻力实际计算值

表4 S2试桩侧阻力实际计算值与地勘经验值对比

5 桩端后注浆处理效果分析

从桩身轴力测试及桩侧阻力及桩端阻力计算结果中可以看出,经过桩底高压注浆处理后,桩身中部中砂(夹淤泥)以上的各土层桩侧摩阻力未有明显变化,桩端注浆段以上的碎卵石层、含少量砾卵石中砂层等土层的桩侧阻力均有明显增强,效果一般达到1.3~1.7倍左右,碎卵石层的桩端阻力达到3652 kPa,亦比未注浆前提高了10%以上。同时从表3及图2可以看出,中砂(夹粘性土)以下土层桩侧摩阻力及碎卵石层的桩端阻力均尚未得到完全发挥,桩的承载能力仍有较大提升空间。

当实验荷载达到14 000 kN时,未注浆的S1桩桩顶沉降量达到61.85 mm,而当实验荷载达到20 000 kN时,采用桩端后注浆工艺的S2桩,桩顶沉降量仅为12.75 mm,可见对于同一条件下的两根试验桩,对桩端采用后注浆处理后的试验桩单桩竖向极限抗压承载力得到了显著提升。

同时通过上表2可以看出,在试验最大荷载下,桩端的反力约占总桩基承载力的20%,桩的受力模式为端承摩擦型,桩端后注浆,可充分发挥桩端以上一定范围内的桩侧阻力,提高桩身承载力。

对于该工程,同条件下常规施工工艺的灌注桩单桩竖向极限抗压承载力,仅能取到12 000 kN。若以此进行设计,根据上部结构荷载,需加大桩径或加深桩长以深部碎块状强风化岩作为桩端持力层。由于场地空间小,扩大桩径设计难度较大,而加深桩长不仅延长工期,增加造价,超长灌注桩的施工质量亦较难保证[4]。而采用桩端注浆工艺后,承载力能达到20 000 kN以上,与常规工艺相比,提升约65%以上,仅用约5.0 t的水泥浆量,就可使桩长约57 m的以碎卵石为持力层的灌注桩的承载能力,能接近下部桩长需达70 m以上,以碎块状强风化岩为持力层的灌注桩的承载能力效果,大大降低了桩基设计及施工难度。

桩基设计时可依据试验成果通过优化布桩形式,减少桩基数量等方式,降低产生每吨竖向承载力特征值的成本,大幅减少造价缩短工期。

6 结语

(1)随着国民经济水平的日益发展,土地资源越来越稀缺,人们对大型建筑及高层建筑的需求也越来越大。建筑物的荷载随着建筑物的规模增大而增大,对桩基承载力的要求也随之增大。对于灌注桩而言,若设计仅仅是一味的加长桩长,以中等风化岩等高强度岩层作为桩端持力层来提高桩身承载力,会使得在岩层埋深较大区域项目的基础造价增高,施工难度增大,同时桩基质量及承载力受超长桩清渣效果的影响,不易保证。

(2)碎卵石层等压缩模量较高的地层亦具有较好的桩基性能,只是常规工法施工的桩身质量及桩的承载力不易保证,特别是清渣难度较大,可靠性差。桩端后注浆的工艺能较好地消除沉渣厚度对桩基承载力的影响,明显提高桩端土端承力及注浆点以上一定范围内的桩侧摩阻力,进而提高单桩承载力。但对于不同工程,尚应根据具体工程要求,进行试验检验承载力提升的程度。

(3)目前该项目已竣工2年以上,建筑物工后沉降稳定。