用于煤矿井下充填的玻璃纤维增强聚氯乙烯热塑性复合管材的设计与制造

2022-01-27张云鹏刘祥威王志明王庆昭

张云鹏,刘祥威,王志明,张 兆,王庆昭

(1.山东科技大学化学与生物工程学院,山东 青岛 266590;2.青岛海聚新材料科技有限公司,山东 青岛 266590)

0 前言

随着我国煤炭资源的不断开采,部分煤矿形成了大面积采空区,极易引发地质灾害,给在周边地区生活的居民产生很大的威胁[1⁃2]。煤炭开采产生的煤矸石得不到有效利用,已经在煤矿周围堆积成山,占用了大量的土地资源,造成了环境污染[3]。为了防止煤矿采空区地质灾害的发生和煤矿开采衍生物资源的浪费,利用煤矸石等煤矿固体废弃物加工制成的牙膏状浆体或类膏状浆体进行充填采空区得到了广泛使用[4⁃5]。

煤矿膏体输送管道贯穿整个膏体充填系统,管道性能的好坏直接关系到整个充填系统能否正常运行。目前,输送煤矿膏体多采用无缝钢管,但其耐磨性能较差,需要经常更换,且钢管的自重较大,在狭窄的巷道里搬运连接较为困难。为了提高钢管的耐磨性能,近些年来国内研发了多种材质的耐磨管道[6⁃9],如合金双金属复合管、内衬陶瓷复合管等,但仍存在管材重、黏结性差等诸多问题。针对以上问题,本文研发了一种PVC⁃RTP来满足煤矿膏体充填需求,其具有质轻、高承压、耐腐蚀、耐磨、能耗低等优点。本文将从管材组成、连接方式、制造流程以及工艺参数做全面介绍,并对PVC⁃RTP管材进行相关的性能测试。

1 PVC⁃RTP的设计

1.1 管壁结构的设计

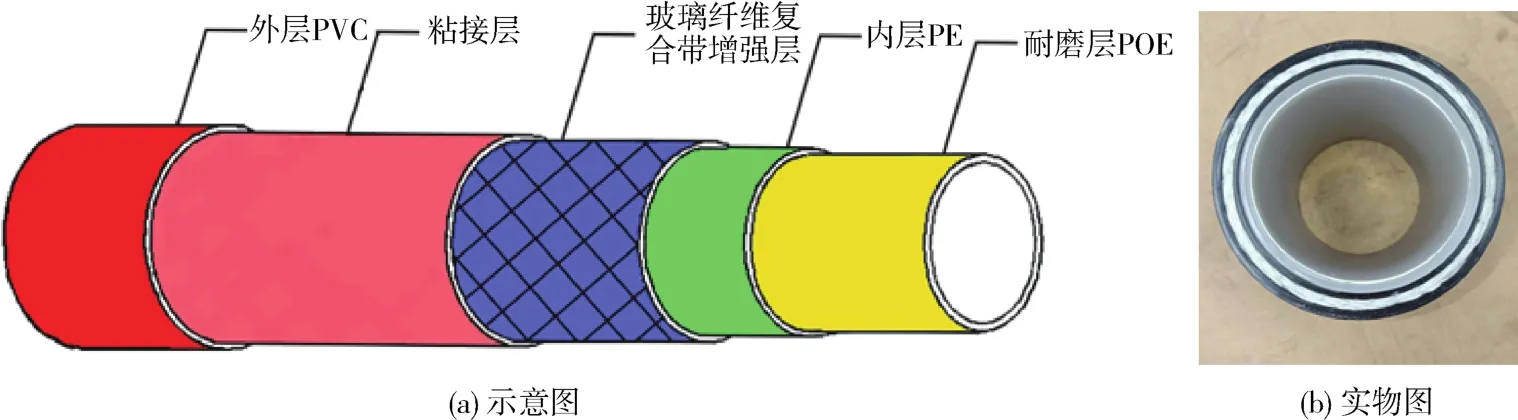

PVC⁃RTP是以改性PVC为管材提供外在保护及抗静电阻燃作用;连续玻璃纤维复合带作为增强层,其主要作用是赋予管材的高承压性能;乙烯⁃丙烯酸共聚物(EAA)作为粘接层,负责将外层PVC与连续玻璃纤维复合带粘接紧密;聚乙烯(PE)为内层,与复合带和聚烯烃弹性体有很好的热熔性,其会随功能层的改变而改变;以聚烯烃弹性体(POE)作为耐磨层,赋予管材良好的耐磨性能,通过模具共挤成型的复合管道的结构示意图如图1所示。

图1 PVC⁃RTP的结构图Fig.1 PVC⁃RTP structural diagram

1.1.1 增强层设计

膏体充填系统最大工作压力与充填料浆的水力坡度(沿程阻力损失)、充填系统管路长度有关。充填系统最大工作压力计算方式如式(1)所示[10]:

式中P1——充填系统的启动压力,MPa

L0——充填泵与工作面的水平距离,m

i——料浆的水力坡度,kPa/m

∆H——充填泵与工作面充填管出料口的高度差,m

ρj——膏体料浆的密度,t/m3

膏体充填料浆属于非牛顿流体,其流变模型近似于宾汉(Bingham)体。料浆像塑性结构体一样在管道中做整体运动。经过理论推导得到料浆的水力坡度公式如式(2)所示:

式中τ0——膏体初始剪切应力,Pa

D——管材输送内径,m

υ——膏体在管道内的流速,m/s

η——塑性黏度系数,Pa/s

通过式(1)和式(2)可以计算出膏体充填系统的最大工作压力,进而去设计满足膏体充填需求的管材。

PVC⁃RTP的最大承压能力主要是由增强层来起作用的,但是内层PE和耐磨层也能承担一部分压力,计算时不计内层PE和耐磨层的作用。PVC⁃RTP的管材承压设计是通过设计管材的爆破压力来满足管材的最大工作压力,由于PVC⁃RTP属于新型管材,爆破压力与工作压力的系数比值为4。PVC⁃RTP的承压性能主要是由管材中的玻璃纤维增强聚乙烯复合带赋予的。增强层的承压可以通过改变玻璃纤维复合带层数、玻璃纤维缠绕角度、玻璃纤维复合带型号来实现,玻璃纤维复合带的性能参数如表1所示。

表1 玻璃纤维复合带的性能参数Tab.1 Performance parameters of glass fiber composite tape

对每层复合带玻璃纤维束的数量进行分析(注:玻璃纤维带玻璃纤维束宽度为4.5 mm),其关系式如式(3)所示:

当管子达到爆破压力时,管子的环向拉力如式(4)、(5)所示:

式中N——单层复合带玻纤束的数量

L——管子的长度,m

α——玻璃纤维复合带的缠绕角度

F1——管子的环向拉力,N

P2——增强层所承受的爆破压力,MPa

F——每束玻纤的拉力,N

n——增强层玻璃纤维复合带的层数

d——内管外径,mm

由式(5)可知管材的承压性能仅仅与管材外径、缠绕角度、玻璃纤维带拉力、玻璃纤维带层数有关。玻璃纤维带拉力与玻璃纤维复合带的型号有关,可选用不同型号玻璃纤维复合带改变管材压力,进而影响管材的承压(1 200 tex的玻璃纤维带的拉力F=600 N,2 400 tex的玻璃纤维带的拉力F=1 200 N,3 600 tex的玻璃纤维带的拉力F=1 800 N);缠绕角度可利用有限元模拟软件分析,分析得出,当缠绕角度为66°左右时,管材的承压能力达到最佳状态,在实际生产中缠绕角度选择范围为50°~70°;为了充分发挥玻璃纤维单向拉伸强度高的特点,生产过程中采取两层相互交叉的方式进行缠绕,即缠绕角度相同,缠绕方向相反,这样相互交叉的玻璃纤维带就可以保证任意方向上的玻璃纤维应力相等,故生产过程中玻璃纤维复合带的层数是复数。

1.1.2 耐磨层的设计

煤矿膏体充填运输过程中,料浆会对管材进行冲击、研磨,造成不可避免的磨损,对管材的耐磨性能提出较高要求。PVC⁃RTP管材的耐磨层材料的选择,不仅要求材料具有优良的耐磨性能且要与PE粘接良好,保证在工作过程中不易脱落。目前常用超高分子量聚乙烯(PE⁃UHMW)和POE作为管材内衬耐磨材料。

PE⁃UHMW具有较高的耐磨性能,但由于其超高的相对分子量导致其熔体黏度较高,流动性能极差,加工时极易产生熔体破裂,很难用常规的塑料成型设备和工艺加工[11⁃12]。往往通过改性来改善PE⁃UHMW的流动性,或者对成型设备进行改进来达到对其进行加工的目的,生产成本较高。且PE⁃UHMW与PE的粘接性较弱,需要研发特殊的黏结剂。POE[13]具有优异的耐磨、加工性能,同时与PE相容性好,不需要研发特殊的黏结剂来粘接POE与内管,非常适合作为PVC⁃RTP的耐磨层。

POE的耐磨性能采用石英砂浆按QB/T 5101—2017塑料管材耐磨损性试验方法测试,结果显示POE的砂浆磨耗率仅为0.30%,耐磨性能较强,使用寿命远远大于无缝钢管。POE作为管材的耐磨层,其性能应符合表2的性能要求。

表2 POE耐磨料的性能Tab.2 Abrasion resistance of POE

1.1.3 外保护层的设计

煤矿膏体输送管道服役环境恶劣,不仅要求强度和塑性,还要保证有良好的抗静电和阻燃性。目前我国煤矿井下使用的塑料管材大多数为PE管和PVC管,其他种类的塑料管在煤矿应用较少[14]。PVC树脂和PE树脂性能指标见表3。由表3可知PVC树脂的拉伸强度与弹性模量比PE树脂优异。

表3 PVC树脂和PE树脂的性能Tab.3 Properties of PVC resin and PE resin

为了提高管材的抗静电性和阻燃性能,通常需要对PVC树脂和PE树脂进行改性。PE改性通常选用有机溴类阻燃剂、三氧化二锑作为阻燃剂,导电炭黑作为抗静电剂。其中有机溴类阻燃剂、三氧化二锑价格较贵,导致其成本比PVC高(PE价格多在1.0~1.5万元/吨而PVC价格在0.6~0.9万元/吨);另外有机溴类阻燃剂属于有机小分子物质,随着使用时间的延长,会从管材中逐渐析出,从而导致PE管道的阻燃性能降低,产生一定的安全隐患。而PVC中56.8%为氯元素,使PVC材料具有良好的阻燃性能,仅需要加入导电炭黑对其进行改性就可以达到煤矿井下管材的要求[15],而炭黑属于稳定的化学物质,不随时间推移而改性,因此管材阻燃和抗静电性非常稳定。综合考虑,选择PVC作为管材的外保护层。

1.2 PVC⁃RTP连接结构设计

在煤矿井下输送浆体时,由于输送管路的压力特别高,管体之间的连接是否安全有效显得尤为重要。选用连接方式时首先要考虑连接接头处的安全性,避免连接处成为输送管道系统的弱点。其次考虑接头处的使用寿命,避免因为使用寿命短带来的安全隐患。

目前RTP管道的连接方式主要为电熔管件连接和金属扣压管件连接[16]。电熔管件连接技术仅适用于低承压领域,难以适应浆体管道输送的高压环境。金属扣压管件连接技术是目前中高压RTP管道应用较广泛的一种连接方式,但是这种连接方式存在缺陷。由于外在压力的影响,导致RTP管端部分压缩变形,进而使接头内壁变薄。此外,管端与接头变形不一致,易在连接处产生应力集中,引起管材破裂失效。本文采用管端扩口⁃铠装新型连接方式,用于中高压RTP的连接,其连接方式如图2所示。

图2 PVC⁃RTP连接方式结构示意图Fig.2 Schematic diagram of PVC⁃RTP connection mode

其具体操作步骤和工艺条件如下:(1)利用胀管机对管材进行扩口;(2)将POE实壁管和PVC实壁管套进模具内,并将模具安装进已经扩口完毕的管材内;(3)使用加热棒加热模具45 min,将POE实壁管和PVC实壁管焊接在管材的内外壁;(4)挤出模具,利用热熔焊接的连接方式将管材的两端连接在一起;(5)在连接处安装铠装套筒。

这种扩口铠装连接方式是利用铠装套筒自身强度来承受管材连接处的环向力,通过成型管端与铠装套筒一起承受轴向力。利用扩口方式保证管端连接处与管端主体输送内径相同,避免了因为连接处内径变窄造成的输送阻力变大;此外,增加了连接处耐磨层的厚度,避免管材在接头处磨损过度而造成管材失效。

2 PVC⁃RTP的制造

2.1 工艺流程

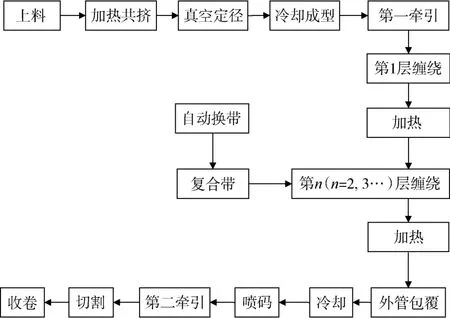

PVC⁃RTP管材的制造大致可分为制备内管、缠绕玻璃纤维复合带和外管包覆。其生产工艺流程图如图3所示。

图3 PVC⁃RTP的生产工艺流程Fig.3 Production process flow of PVC⁃RTP

PVC⁃RTP管材的具体制造流程为:先通过共挤模具将POE和PE通过共挤的方式制备出管材的内管,真空箱定径,冷却箱冷却,牵引机将内管牵引至缠绕区,再通过两层相互交叉的方式,将玻璃纤维复合带以同一缠绕角度和一定的预紧力缠绕至内管表面,通过加热器对复合带加热,使其能与内管形成紧密的粘接。最后再将通过复合模具把改性PVC和EAA复合形成的外管包覆在玻璃纤维带上,冷却、喷码、切割、入库。

2.2 工艺参数

工艺参数决定着管材的质量和能否达到使用要求。工艺参数主要包括温度和速度。其中温度包括挤出机机筒温度、模具温度、缠绕加热温度,主要影响管材的质量;速度包括进料速度、挤出速度、牵引速度、缠绕速度等,主要影响管材的壁厚和生产效率。PVC⁃RTP的生产是采用挤出技术将热塑性物料经塑化阶段、成型阶段和定型阶段通过模具制备而成。其中主要通过温度控制塑化阶段热塑性物料的塑化程度来影响管材的质量。机头和机筒的温度过高将导致塑料老化甚至炭化,而温度过低则会使原料塑化不充分,不利于加工成型。

通过控制挤出机转速与喂料机转速影响熔体压力的大小,从而影响挤出量。挤出量的多少与牵引速率共同决定内管壁厚的大小。当挤出量一定时,牵引速率与内管壁厚成反比,当内管壁厚一定时,牵引速率与挤出量成正比。牵引速率又会进一步影响缠绕机的缠绕速率,缠绕机的缠绕速率决定了增强带能否紧密贴合在内管外壁,进而影响管材的承压效果。外管包覆过程中外管的壁厚同样由牵引速率和复合模具挤出量决定。PVC⁃RTP的生产工艺参数如表4所示。

表4 工艺参数Tab.4 Process parameters

3 PVC⁃RTP的性能分析

管材的爆破试验不仅检测管材的整体拉伸强度,还可以验证管材的最大工作压力是否满足使用要求。静液压试验主要测定管材长期、短期静液压强度是否满足复合管材的使用要求。压力循环试验是专门针对脆性材料增强复合管的一个检测项目,主要测定管材的耐疲劳性能。以T/CECS 10119—2021为标准,对公称压力为9.5 MPa的管材进行性能测试(试验介质为水),试验要求如表5和表6所示。

表5 短期静液压、长期静液压与爆破压力试验要求Tab.5 Requirements of short⁃term hydrostatic,long⁃term hy⁃drostatic and burst pressure test

表6 压力循环试验要求Tab.6 Requirements of pressure cycle test

检测结果如表7所示,结果表明,PVC⁃RTP管材的检测数据均达到T/CECS 10119—2021标准要求,满足管材设计要求。其中短期静液压试验在14.25 MPa的试验压力下,试验时间为100 h时,管材未破裂,未渗漏;长期静液压试验在11.4 MPa的试验压力下,试验时间为1 000 h时,管材未破裂,未渗漏;PVC⁃RTP管材的爆破压力试验大于38MPa;压力循环试验在11.4MPa的公称压力下,ΔP/PN为48%,循环次数达到12 000,管材未破裂,未渗漏。综上,公称压力为9.5 MPa的PVC⁃RTP满足充填要求。

表7 PVC⁃RTP性能测试结果Tab.7 Performance test results of PVC⁃RTP

4 结论

(1)制备了公称压力为9.5 MPa的PVC⁃RTP管材,该管材性能都满足T/CECS 10119—2021标准要求,满足管材的设计要求,适合用于煤矿膏体输送;

(2)PVC⁃RTP管材的耐磨性能和承压性能良好,具有质轻、防腐等特性,可以很好地替代无缝钢管,为煤矿膏体输送领域提供一种新型管材;

(3)提出一种新型RTP连接方式,利用扩口热熔对焊铠装方式将PVC⁃RTP管材连接,解决了金属扣压连接方式的缺陷,在中高压RTP领域的应用前景良好。