离子交换净化技术在烟气脱硫系统中的应用

2022-01-26卓俭进房孟钊

卓俭进,房孟钊

(1.河南中原黄金冶炼厂有限责任公司,河南三门峡472000;2.大冶有色金属有限责任公司,湖北黄石435002)

离子液循环脱硫技术是近十年来比较前沿且技术成熟的新型环保技术[1],它是利用低温条件选择性吸收烟气中SO2,高温时将SO2从离子液中解吸释放出来,从而达到脱除和回收烟气中SO2的目的,并使离子液可循环使用。与传统湿法烟气脱硫工艺相比,该工艺优势明显,脱硫效率高,无二次污染,无废水和固体废物的产生,可回收SO2生产硫酸或制备高纯SO2,在烟气脱硫领域被广泛应用。离子液烟气脱硫效率的影响因素较多,且彼此存在相互关联。在实际运行中,随着离子液往复循环再生使用,普遍存在的热稳定性盐积聚问题,不仅会导致离子液脱硫性能下降,还会增加离子液损耗,加剧设备腐蚀,是不可忽视的关键性影响因素,因此需要对热稳定性盐进行定期脱除,以维持溶液中杂质含量在一定水平之下。笔者以河南中原黄金冶炼厂有限责任公司(以下简称中原黄金)制酸车间烟气脱硫装置为例,介绍离子交换技术在脱硫离子液脱盐净化装置中的应用情况。

1 热稳定性盐的成因及危害

中原黄金400 kt/a铜冶炼配套烟气脱硫装置于2015年6月建成投产,采用离子液脱硫技术,主要用于处理制酸尾气和环集烟气。脱硫烟气量大且成分复杂,除含有二氧化硫、颗粒物、氮氧化物、硫酸雾外,还含有其他有害成分[2]。烟气中的SO3,Cl-,F-等成分会与离子液反应生成有害杂质,其中SO42-在脱硫离子液中最为常见,烟气中硫酸雾和吸收液接触会带入部分SO42-,同时烟气中SO3会在吸收塔中被离子液吸收,形成硫酸盐。此外,SO2溶解于离子液后形成SO32-,在高温解吸和含氧气氛中,一部分SO32-转化为SO42-。由于硫酸盐遇热不能分解进行再生,因此被称为热稳定性盐,其危害主要表现如下:

1)降低脱硫效率、离子液损耗加大。当脱硫离子液中热稳定性盐积累过多时,会减少脱硫溶液中活性阳离子的量,引起离子液吸附容量降低,溶液浑浊,颜色变深,溶液pH值下降,导致脱硫效率下降,离子液损耗加大,生产成本增加。

2)增加系统能耗。热稳定性盐含量增加会引起脱硫溶液黏度增大和沸点升高,导致蒸汽消耗增加。脱硫溶液中SO42-与一些金属及非金属离子结合,易于生垢,影响设备传热,也会造成蒸汽用量加大。

3)设备腐蚀加剧。由于烟气中含有SO2,SO3,HCl,HF等酸性气体,随着脱硫过程的进行在离子液脱硫溶液中不断形成腐蚀性离子,如SO42-,Cl-,F-等会对系统设备造成严重腐蚀,影响脱硫系统设备正常稳定运行。

2 离子液脱盐净化装置

脱硫吸收剂的再生已成为制约离子液脱硫技术在湿法烟气中的应用与发展的重要因素。目前,离子液中硫酸盐的脱除方法主要有电渗析法、沉淀法和离子交换法。用电渗析法和沉淀法脱除SO42-存在很多不足[3-4],相比之下,离子交换技术主要是利用离子交换树脂上的交换基团对不同离子具有选择吸附、交换作用,与溶液中的离子进行交换,从而脱除溶液中的离子。离子交换技术具有成本低、工艺简单、再生性能好等优点,在我国水处理方面有着广泛的应用,能有效脱除各种阴、阳离子,是目前已成熟应用于工业中的一种高效脱盐技术。

2.1 工艺原理

中原黄金离子液脱盐净化装置采用离子交换技术,技术核心是离子液脱盐专用树脂,其工作原理为:当含热稳定性盐阴离子的贫液通过离子交换树脂时,以OH-交换阴离子,除去贫液中热稳定性盐,还原脱硫吸收液,达到离子液净化的目的。当树脂完全被转换时,可用NaOH溶液将其再生,树脂上的阴离子又被OH-取代,热稳定性盐阴离子从树脂上脱附,树脂得到再生并循环使用。

2.2 工艺流程

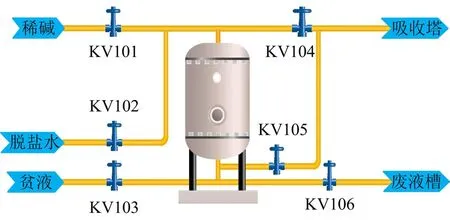

离子液脱盐净化装置工艺流程见图1。

图1 离子液脱盐净化装置工艺流程

从贫液冷却器出来的部分贫液,经吸附槽过滤和板式换热器冷却后进入离子交换脱盐装置除去SO42-,净化后的贫液返回脱硫吸收塔,来自稀碱槽w(NaOH)3%的碱液用于树脂再生,用脱盐水冲洗再生后树脂中的残存碱液,自动开始新一轮循环,循环步骤为:进料—水洗A—碱洗—水洗B,该工艺的关键操作步骤为贫液进料净化和树脂碱洗再生。一般来说,树脂的连续使用寿命为3个月,交换使用次数约800次。具体过程如下:

1)进料。贫液净化(下进上出):贫液经过树脂床层时,SO42-被除去,净化后贫液进入脱硫吸收塔。

2)水洗A。贫液回收(上进下出):脱盐水把树脂床层中的贫液冲洗回收至脱硫吸收塔。

3)碱洗。树脂再生(上进下出):稀碱进入树脂床层,由底部排污口排出进入废液槽。

4)水洗B。废碱回收(上进下出):脱盐水通过树脂床层,把残存的碱液冲洗干净,由底部排污口排出进入废液槽。

2.3 工艺条件

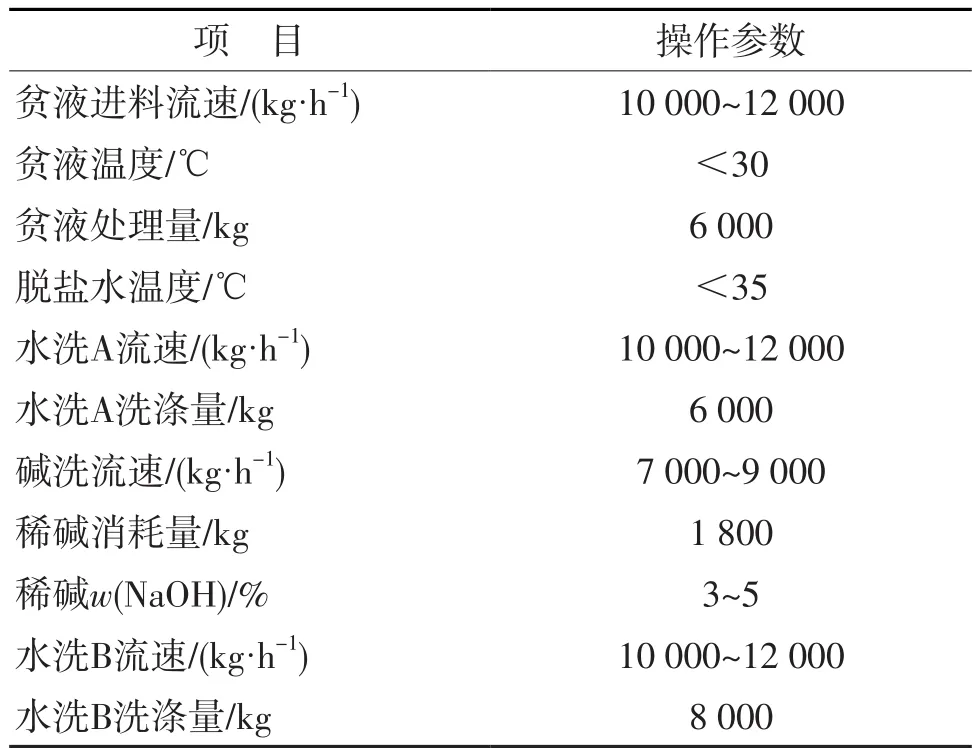

离子液脱盐净化装置单循环工艺操作参数见表1。

表1 离子液脱盐净化装置单循环工艺操作参数

2.4 运行效果

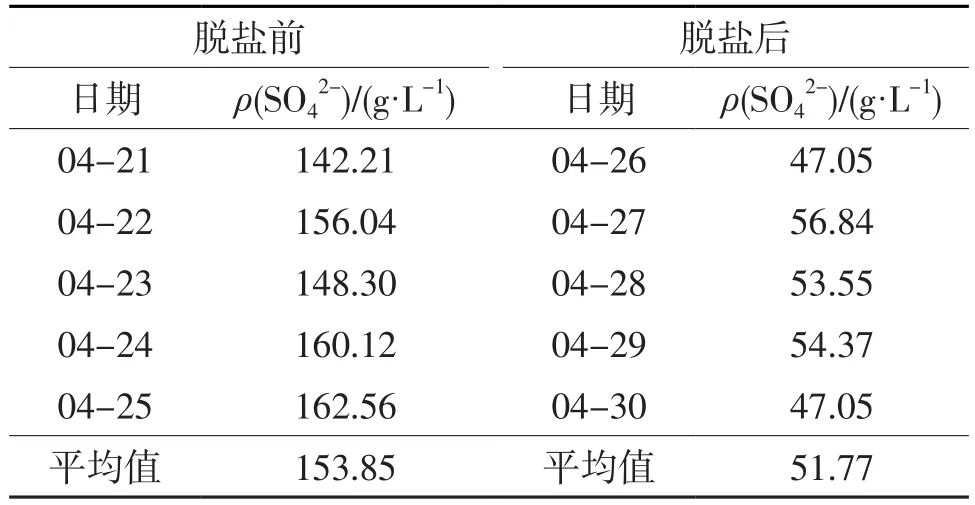

离子液脱盐净化装置采用自动控制系统,操作简单,能够实现自动运行,连续地除去溶液中SO42-。经过一段时间的运行和探索,优化相关操作参数后,处理效果明显,脱盐前后溶液中SO2-4含量见表2。

表2 脱盐前后脱硫溶液中SO42-含量对比

由表2可见:采用离子交换技术可以有效地将脱硫溶液中ρ(SO42-)由 150 g/L 以上降低至 60 g/L以下,改善了离子液质量,达到了提高脱硫效率的目的,满足脱硫装置生产需要。

3 主要存在问题

离子液脱盐净化装置在运行过程中存在的主要问题有:

1)脱盐装置产生污水量约 80 t/d,w(NaOH)0.5%~1.5%,经废液槽送往污水处理厂,废碱未得到充分利用,造成资源浪费。

2)脱盐槽上下滤帽过滤间隙为0.5 mm,而树脂粒度一般在0.3~1.2 mm,颗粒小的树脂会发生流失,同时会堵塞滤帽,导致进出口料液流量偏低,脱盐装置容易发生跳停,影响脱硫装置运行。

3)离子交换树脂的吸附性能随着交换使用次数的增加,会呈现逐渐下降趋势,树脂再生后水洗会出现洗涤不彻底,部分残碱带入脱硫系统中,长此以往,会造成系统钠盐富集,出现离子液结晶。

4)由于湿法脱硫烟气的特性,脱硫吸收剂中硫酸根离子具有浓度较高、累积速度快、累积量大等特点,目前使用的离子交换树脂主要选择性地针对溶液中的SO42-进行脱除,而对于其他杂质元素脱除量较少,随着离子液循环使用,吸收液中其他含量较少的热稳定盐也逐渐富集,现有的离子交换净化技术已经不能满足生产要求。

2021年是脱硫装置运行的第5年,再生塔内衬及再沸器管束发生腐蚀泄漏,导致系统多次非计划停车,为查明腐蚀原因,对系统进行全面排查并对离子液进行元素分析,最终发现脱硫溶液中ρ(Cl-)高达 850 mg/L。从烟气中转入液相的成分复杂,脱硫系统内运行的酸性溶液含有多种组分,工艺管道、塔槽材质均以对酸性溶液耐腐蚀较好的316L不锈钢为基础,但316L不锈钢对氯离子较为敏感,溶液pH值降低时,316L不锈钢对氯离子的耐腐蚀性急剧下降,系统的腐蚀确定是由Cl-在酸性情况下富集引起的。

4 改进措施

1)由于环保尾气超低排放治理的需要,环集尾气和制酸尾气先后增加碱液脱硫应急装置,脱盐废碱由原先去往污水处理厂改为进碱液喷淋塔,废碱得到充分利用,做到资源利用最大化的同时节约生产成本。

2)对脱盐槽滤帽进行改进,更换为过滤间隙低于树脂最小直径的滤水帽,防止树脂流失,保证进料畅通。

3)水洗B是脱盐工序中耗时最多的环节,当脱盐洗涤废水pH<9时被认为是洗涤终点,步骤结束。实际运行中,随着树脂吸附容量缓慢下降,会出现脱盐废水pH值在11~12的情况,这时应及时调整脱盐程序,减少稀碱用量。

4)在现有脱盐装置和可自控系统基础上,对脱盐槽进行扩容改造,混装填充1 m3脱氯专用树脂,该树脂为弱碱性阴离子型选择性交换树脂,使用交换周期1 000次,和脱盐系统现用树脂交换周期800次基本接近,再生剂同为w(NaOH)3%~5%碱液,氯离子脱除率达到80%以上,可协同脱除部分硫酸根和氟离子。

5 结语

离子液脱硫工艺离子液与烟气中酸性组分接触过程中,会反应生成加热不易分解再生的热稳定性盐,这是造成离子液脱硫性能下降、损耗加大、脱硫设备腐蚀的一个主要原因。中原黄金采用离子交换树脂技术对离子液进行脱盐净化处理,通过改进后,能有效控制脱硫吸收剂中热稳定性盐的含量,其中ρ(SO42-)可控制至 60 g/L 以内,ρ(Cl-)可控制在100 mg/L以内,既能保证脱硫吸收剂的品质,提高脱硫效率,又能减少离子液损耗和减缓设备腐蚀,有利于装置安全长周期稳定运行。