一转一吸+离子液脱硫工艺300 kt/a硫磺制酸装置的设计与运行

2022-01-26刘勤学侯希涛

刘勤学,侯希涛

(1.上海奥格利环保工程有限公司,上海 200444;2.山东民基新材料科技有限公司,山东淄博 255022)

硫酸作为基础化工原料,素有“化学工业之母”的称号,改革开放以来,我国的硫酸工业得到了飞速发展,硫酸产量在2003年达到33 712 kt并首次超过美国,位居世界第一[1]。据国家统计局数据显示,2020年我国的硫酸总产量达 83 323 kt,这是受多方面影响较往年有所回落的数据。在硫酸产能、产量快速增长的同时,硫酸工业技术和装备水平也实现了质的飞跃,一是得益于硫酸工业的从业者们从未间断的自主创新,二是引进了世界先进硫酸工艺技术和效能高、性能可靠的装备和材料。当前硫酸装置耐腐蚀能力更强,开工率更高,使得安全可靠性更高的同时,硫酸杂质含量更低、质量更好;高性能含铯催化剂和各种尾气脱硫工艺及设备的应用,使得硫酸装置尾气排放的指标达到更高水平。20世纪60年代以前,国内普遍采用一次转化+一次吸收的硫酸生产工艺,SO2的转化率通常低于97%,此后该工艺逐渐被二次转化+二次吸收的工艺所代替。从环保和资源有效利用的角度看,这是一种巨大的技术进步。近几年,随着离子液(或有机胺)脱硫技术在冶炼行业烧结烟气、球团烟气、环集烟气的应用和改进,使离子液脱硫技术日臻成熟,其适用的烟气SO2浓度范围更宽,处理效果能够满足国家和各地方排放标准的要求。硫酸行业采用一转一吸+离子液脱硫技术的应用成为可能,该工艺对液体二氧化硫有需求的硫酸企业,或在脱硫工艺上被迫选择石灰法从而造成二次污染的硫酸企业有着更大的意义。笔者曾主持设计并建设运行了一套采用一转一吸+离子液脱硫工艺技术的300 kt/a硫磺制酸装置,在硫酸尾气满足特别排放限值的同时,可以副产附加值更高的液体SO2,由于流程较短、系统阻力降较小而使装置的耗电量更低,在投资、节能等方面较二转二吸有着更多优势。

1 工艺方案和流程

1.1 工艺方案

鉴于当前硫酸市场竞争激烈,新建硫磺制酸装置采用的工艺方案如下:

1)采用一次转化+一次吸收的工艺流程,一次转化后的烟气直接进入脱硫系统,不再返回转化系统,不设置常规的热热交换器(Ⅱ换热器)和冷热交换器(Ⅲ换热器)。

2) 根据液体硫磺货源供应情况,不设熔硫装置,液体硫磺经地下槽由立式泵泵入精硫罐储存,从精硫罐由精硫泵泵入焚硫炉与干燥空气燃烧。

3)干燥和吸收工序设置干燥塔、低温余热回收塔,硫酸对空气进行干燥的同时,回收硫酸吸收过程中产生的低温位热能,通常副产0.6~1.0 MPa的饱和蒸汽(并联发烟硫酸吸收塔)。低温余热回收塔代替一吸塔,不再配置一吸塔、二吸塔及配套的循环槽、酸冷却器、泵、阀、管道、电气及仪表等设备设施。

4)在焚硫炉出口设置第一余热锅炉回收焚硫及转化的热量,转化器一段出口设置高温过热器,转化器二段出口设置中温过热器,转化器三段出口设置低温过热器,转化器四段出口设置省煤器。

5)对一次转化及一次吸收后φ(SO2)约0.45%的烟气采用离子液进行循环吸收,吸收SO2后的富液用蒸汽间接加热,脱吸出纯净的饱和SO2气体经干燥、压缩后生产液体SO2。

6)液体二氧化硫生产工序的原料SO2气体采用浓硫酸干燥后再用固体干燥剂深度干燥,干燥SO2气体后的硫酸脱除其中溶解的SO2后输送到硫酸储罐。

7)按照w(H2SO4)98%硫酸和发烟硫酸产品符合GB/T 534—2014《工业硫酸》优等品规格进行设计和生产,采用耐硫酸腐蚀的设备和管道,空气进入干燥塔前过滤,干燥及吸收系统的工艺水采用纯水。

1.2 工艺流程

1.2.1 烟气系统

烟气系统工艺流程见图1。

图1 烟气系统工艺流程

空气经空气过滤器过滤后进入干燥塔,用约w(H2SO4)98.5%的硫酸干燥,然后由空气鼓风机加压后送入焚硫炉,在焚硫炉内空气与液体硫磺进行充分燃烧生成 SO2。约 1 100 ℃的φ(SO2)为10%~11%的高温烟气首先进入第一余热锅炉回收其中的部分热量,降温后再进入转化器一段催化剂床层,SO2部分转化为SO3。转化后约600 ℃的烟气进入高温过热器与蒸汽间接换热后进入转化器二段,从转化器二段出来的烟气经中温过热器与蒸汽间接换热后进入转化器三段,从转化器三段出来的烟气进入低温过热器与蒸汽间接换热后进入转化器四段,从转化器四段出来的烟气进入省煤器,与锅炉用除氧水进行间接换热后进入发烟硫酸吸收塔和低温余热回收塔,部分烟气经过发烟硫酸吸收塔后再进入低温余热回收塔。在低温余热回收塔内,烟气经两级不同浓度、不同温度的硫酸吸收其中的SO3,再经纤维除雾器除去大部分硫酸雾后进入增湿塔。烟气与增湿塔内的稀硫酸逆流接触,未被吸收的SO3会形成硫酸雾同时使得雾粒粒径变大,然后进入电除雾器除去大部分硫酸雾。经过除雾的烟气进入离子液尾气脱硫塔,脱硫后进入捕沫器后经烟囱排放,排放尾气中的ρ(SO2)控制在50 mg/m3以内。

1.2.2 锅炉给水及蒸汽系统

自锅炉给水泵泵来的104 ℃除氧水经过省煤器加热至215 ℃后进入第一余热锅炉,第一余热锅炉产生的4.2 MPa饱和蒸汽依次通过低温过热器、中温过热器、高温过热器与烟气间接换热后转为3.82 MPa、450 ℃过热蒸汽,过热蒸汽送3.2 MW背压汽轮发电机组或经减温减压后并网送下游用户。

同样自蒸发器给水泵泵来的除氧水经过除氧水预热器预热后进入低温余热回收的蒸发器,与约 200 ℃ w(H2SO4)为 99.0%~99.6% 的高温硫酸换热,生产0.6~1.0 MPa的饱和蒸汽,并入低压蒸汽管网。

1.2.3 硫酸循环系统

空气干燥、低温余热回收、浓硫酸和发烟硫酸生产、离子液循环系统脱吸塔后的SO2气体干燥及干燥后脱吸硫酸中溶解SO2的系统均为独立的循环系统。制酸单元硫酸循环系统工艺流程见图2。

图2 制酸单元硫酸循环系统工艺流程

干燥酸循环槽的硫酸经干燥酸冷却器冷却后一部分进入干燥塔顶部分酸器,一部分进入发烟硫酸循环槽和低温余热回收塔第二级上酸;自干燥塔下部回流的硫酸大部分进入干燥酸循环槽,部分硫酸作为w(H2SO4)98%成品酸进入地下槽。低温余热回收循环酸槽泵出的硫酸进入蒸发器,经降温后进入稀释器,经补水降低酸浓度后进入低温余热回收塔第一级分酸器,对烟气中的SO3进行吸收,未被吸收的SO3再次被干燥酸冷却器来的w(H2SO4)98.5%硫酸进一步吸收。从低温余热回收稀释器前采酸进入除氧水预热器、除盐水预热器后返回干燥酸循环槽。

SO2气体干燥酸循环系统为独立的塔槽一体式结构,采用磁力泵对湿SO2气体中的水分进行循环吸收。当循环干燥酸降低到一定浓度时,将循环干燥酸送入SO2脱吸酸循环槽。

SO2脱吸酸循环系统的结构与SO2气体干燥酸循环系统相同,硫酸与空气逆流接触,脱除其中溶解的SO2,送入专门的硫酸储罐。

1.2.4 增湿塔稀硫酸循环系统

增湿塔内的稀硫酸与低温余热回收塔出口的烟气逆流接触,在为烟气增湿的同时,烟气中的微量硫酸、部分硫酸雾和SO2会溶解到稀硫酸中。随着硫酸浓度的提高,部分稀硫酸循环液进入脱吸塔脱除其中溶解的SO2后,一部分进入循环水系统用于调整循环水的pH值,另外一部分进入碱液中和系统,中和后进入污水处理总厂进一步处理。如对产品硫酸的质量无特别要求,此部分酸性水可以作为工艺水补入硫酸循环系统。

1.2.5 离子液循环系统

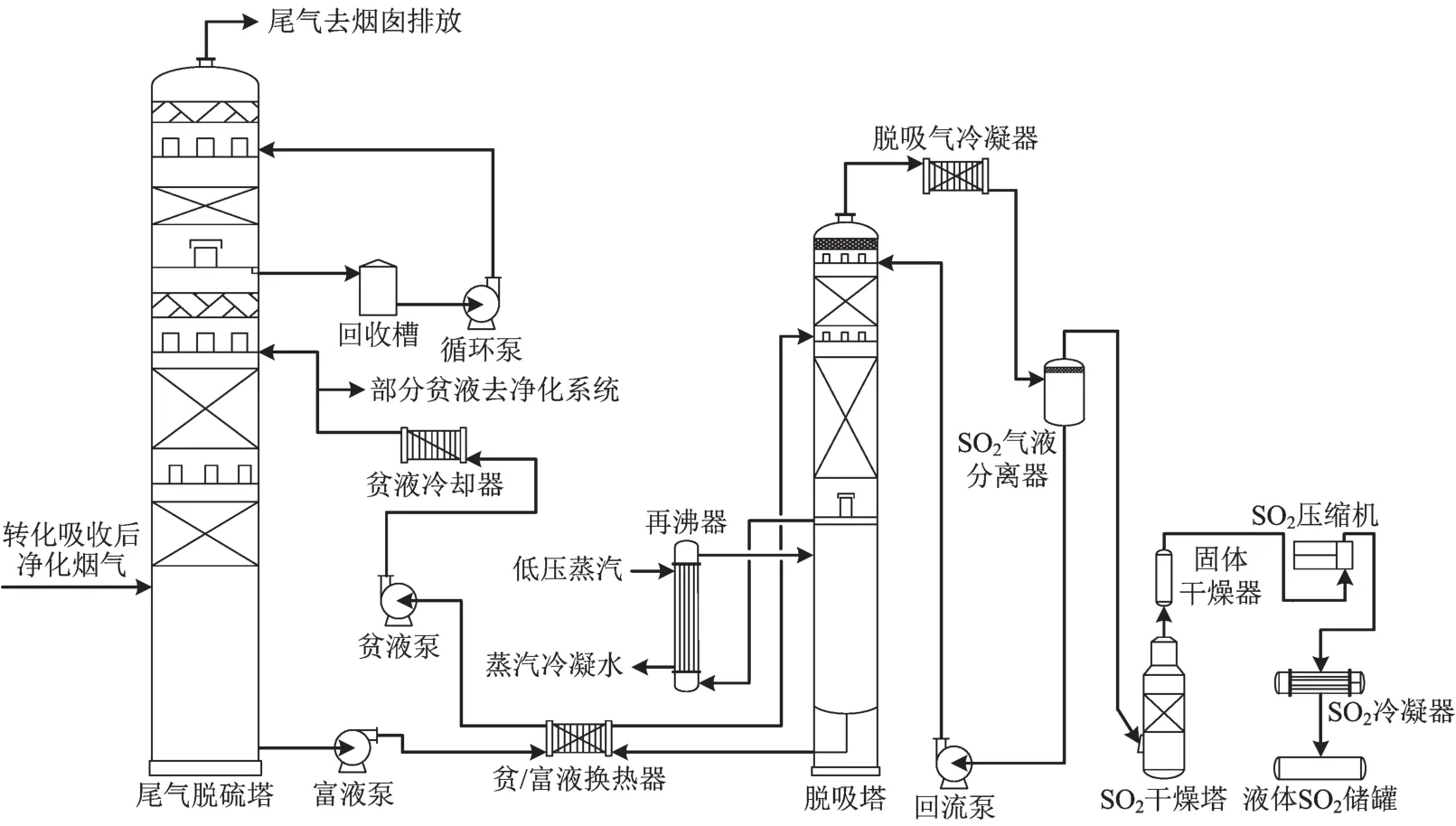

离子液循环系统工艺流程见图3。

图3 离子液循环系统工艺流程

从尾气脱硫塔上部进入的脱硫贫液与来自电除雾器出口的烟气逆流接触,气体中的大部分SO2被吸收。吸收了SO2的富液从脱硫塔底部经富液泵进入贫/富液换热器,从45 ℃升温至约100 ℃后进入脱吸塔上部,与水蒸气和再生的SO2气体逆向接触,温度进一步升高,同时解吸出部分SO2气体。随后离子液进入再沸器进一步升温到约110 ℃,SO2气体被有效解吸出来。从脱吸塔底部出来的溶液经贫/富液换热器换热后温度降至50~60 ℃,经贫液泵加压进入贫液冷却器冷却后,大部分贫液进入尾气脱硫塔吸收SO2,少部分贫液送净化系统。

脱吸塔内的SO2气体和水蒸气从塔顶部出来后进入脱吸气冷凝器,降温到约40 ℃,然后进入SO2气液分离器进行气液分离,分离出的高纯度SO2气体送入SO2气体干燥装置。SO2气体首先进入 w(H2SO4)98% 硫酸干燥塔,从 w(H2SO4)98% 硫酸干燥塔出来的干燥SO2气体经固体干燥剂进行深度干燥,然后进入无油压缩机进行压缩。经压缩后的纯净SO2气体进入二氧化硫冷凝器,与循环水间接换热后冷凝为液体SO2。酸性液体经回流泵增压后回流至脱吸塔顶部以保持水平衡。

随着装置运行,SO42-会在离子液中累积,因此脱硫装置设置了溶液净化系统。经冷却后的贫液先经活性炭吸附槽除杂后进入脱盐装置,以除去系统中的热稳定性盐。净化后的溶液一部分自贫液泵进口返回尾气脱硫塔,另一部分去脱钠缓冲槽贮存,经脱钠装置脱除离子液中累积的Na+等有害杂质后返回系统利用。

1.2.6 液体SO2充装系统

自SO2冷凝器流出的液体SO2首先进入中间储罐暂存,然后通过液体SO2输送泵或压差进入液体SO2储罐储存,用气瓶或罐车充装外售。为保证液体SO2中间储罐和产品储罐的压力,设置安全阀,当储罐超压时安全阀起跳将SO2气体泄入尾气处理系统。液体SO2用气瓶充装时采用电子秤,并设置计量装置,达到规定数量时切断阀自动关闭。

2 运行指标

2.1 硫酸及蒸汽产量

该硫磺制酸装置于2020年7月投入运行,经过一段时间的调整后,进行了满负荷运转调试,硫酸产能达到了设计要求。每吨硫酸产中温中压蒸汽的量达到1.3 t以上,停产发烟硫酸期间低温余热回收系统每吨硫酸产蒸汽达到0.482 t。

2.2 主要原材料及动力消耗指标

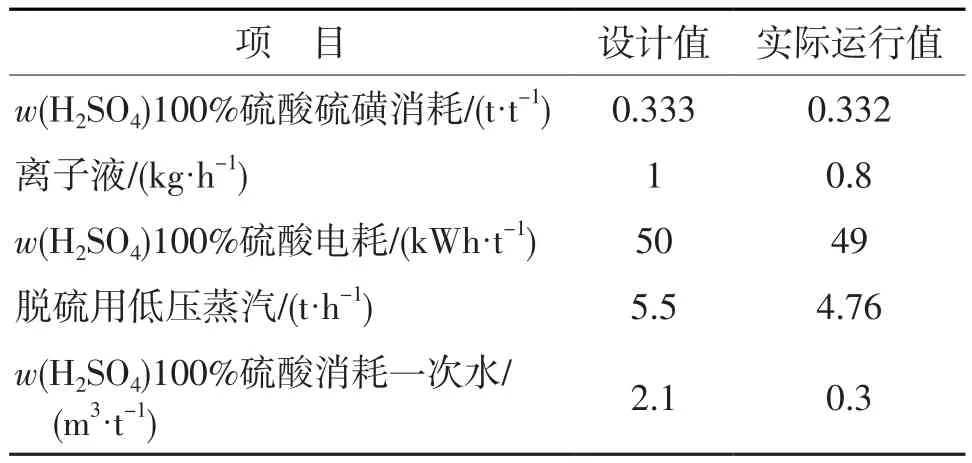

该硫磺制酸装置的主要原材料及动力消耗指标见表1。

表1 主要原材料及动力消耗指标

2.3 主要工艺指标

该硫磺制酸装置的主要工艺指标见表2。

表2 主要工艺指标

2.4 产品质量

产品浓硫酸达到GB/T 625—2007《化学试剂硫酸》的化学纯规格,发烟硫酸达到GB/T 534—2014《工业硫酸》的优等品规格,液体二氧化硫达到GB/T 3637—2011《液体二氧化硫》的优等品规格。

2.5 尾气和废水排放

该硫磺制酸装置排放的尾气中ρ(SO2)为30 mg/m3,硫酸雾 (ρ)< 5 mg/m3,能够满足特别排放标准的要求。

采用离子交换树脂对离子液循环过程中累积的SO42-进行置换,采用贫液中的H+置换在离子液再生过程中带入的Na+,使SO42-和Na+排出离子液脱硫系统,保证尾气脱硫效率。一般每天脱盐5~6次,每次排放含Na2SO4的含盐废水约2.5 m3,送至污水处理中心处理。

3 存在问题及解决措施

3.1 省煤器泄漏

装置投运半年后,省煤器出现泄漏,经对设计、制造、使用等各方面查找其原因为低负荷运行状态和省煤器各换热管分水不均,因此尽可能快速提高系统负荷,并对锅炉系统进行改造,同时严格执行开工状态下锅炉系统的操作规程,改造后的锅炉系统运行良好。

3.2 电除雾器连接处出现裂纹

电除雾器壳体材质为碳钢内衬玻璃钢,而电除雾器冲洗管道为PP管,冲洗管道与壳体的连接处采用玻璃钢糊接。由于热胀冷缩等原因造成连接处出现微小裂纹,而烟气系统微正压运行,容易出现以下问题:①在裂纹处渗漏稀酸;②电除雾器保温箱与壳体连接处的内衬玻璃钢过热发黑。电除雾冲洗水管道渗漏和内衬玻璃钢过热的问题已通过增加法兰和更换材质得以解决,处理后运行正常。

3.3 硫酸中SO2含量高

从SO2气液分离器分离出的SO2气体,经w(H2SO4)98%硫酸干燥后,由于气相SO2分压高,因此循环酸中溶解较多的SO2,在脱吸塔进气温度低时脱吸将变得非常困难。由于SO2的溶解度受循环酸温度和浓度的影响,因此可采用提高循环酸温度或间歇式脱吸的方法减少硫酸中的SO2。

3.4 尾气脱硫开车时脱吸塔压力、液位不稳

硫酸装置开车过程中,在脱吸塔中对离子液中的SO2脱吸时,存在压力不稳的现象,进而造成脱吸塔液位出现波动,引起泵流量变化。通过完善操作规程,排放尾气中的二氧化硫浓度在线监测数值完全达标。

4 结语

采用一转一吸+离子液脱硫的工艺生产硫酸,在设计、施工和运行的细节方面还有许多需要总结和改进的地方,但与二转二吸工艺相比,该流程在以下方面具有明显优势:

1)工艺流程更加简洁,其综合投资较低,通过采用离子液吸收尾气中的SO2并经解吸后生产附加值更高的液体SO2,可明显提高装置的经济效益。

2)工艺流程短,风机压头较二转二吸明显降低8~10 kPa,能耗更低,且由于不进行二次转化,能量利用效率更高。

3)未设置第二次吸收装置,循环酸与塔体、管道等的接触面积减少,有利于系统产出更高质量等级的硫酸产品。

4)可适当降低对V2O5催化剂的性能要求,有效减小随着时间推移催化剂活性降低对转化率带来的影响。

5)由于离子液的选择性吸收效果较好,适应的烟气SO2浓度范围更宽,可更好地解决硫酸装置尾气达标排放的问题。

采用一转一吸+离子液脱硫工艺技术的制酸装置在投资、能耗、产能及产品品质方面较二转二吸制酸工艺有着更多优势,该装置的成功运行为将来硫酸生产工艺的选择提供了更多路径,新建硫酸装置或老厂技术改造均可借鉴应用。