基于时间序列的锁斗顺控积渣排渣逻辑控制系统设计

2022-01-26贾国华

贾国华

(国能包头煤化工有限责任公司,内蒙古 包头 014010)

在煤气化生产过程中,锁斗顺控积渣排渣逻辑控制系统发挥着重要的作用,可满足气化炉生产工艺过程控制的要求,使化工生产更安全、可靠,有效防止人工操作出现生产错误[1]。但大多数煤化工生产过程的控制系统都存在很多问题,如检测的真实性、显示的准确性、调节的及时性较差,逻辑控制时间较长,锁斗出现堵渣、泄压慢、充压慢、无法自动排渣、积渣严重等,若不能及时解决这些生产控制问题,会给企业带来较大的经济损失。

目前,我国在有关工业控制系统方面的技术正以较快的速度发展,但其整体自动化水平还是不能和发达国家相比,普遍停留在单机自动化水平。基于时间序列的锁斗顺控积渣排渣逻辑控制系统能够根据化工生产单位的具体要求按需生产、调节,采用工控机作为现场控制机,能够有效提高系统的可靠性,且操作比较简单,降低了生产成本,节约了劳动力,减少了系统故障的发生。因此,本文设计了基于时间序列的锁斗顺控积渣排渣逻辑控制系统,并与传统控制系统[2-3]进行了逻辑控制时间对比,在神华包头煤化工有限责任公司的德士古气化炉上进行了实验验证,现介绍如下。

1 基于时间序列的锁斗顺控积渣排渣逻辑控制系统的硬件设计

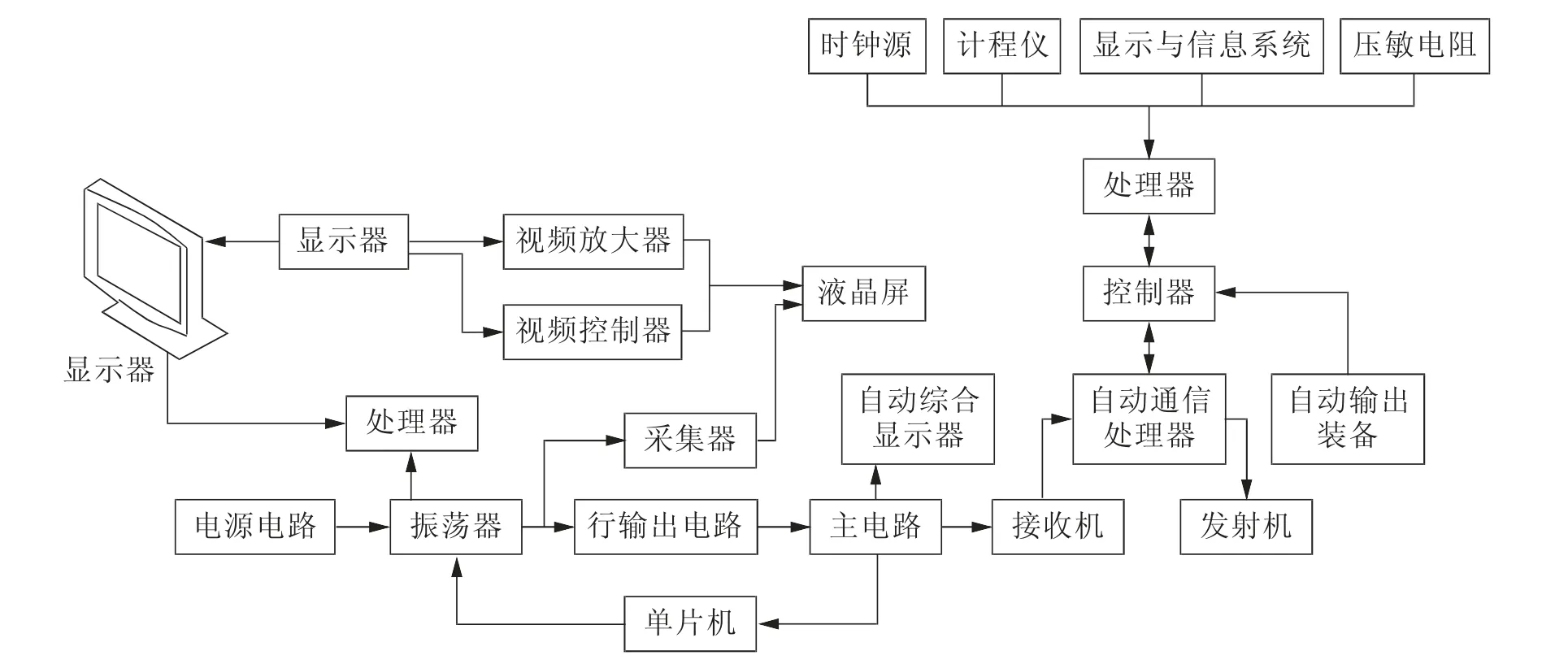

基于时间序列的锁斗顺控积渣排渣逻辑控制系统主要由单片机、采集器、处理器、控制器等组成,其结构示意图见图1。

图1 基于时间序列的锁斗顺控积渣排渣逻辑控制系统的结构示意图

1.1 单片机

基于时间序列的锁斗顺控积渣排渣逻辑控制系统的单片机采用TI 公司生产的16 位系列单片机,该单片机的第一系列最开始被广泛应用在LED 显示方面,此系统采用的单片机为第二系列,该系列单片机目前在化工生产控制系统中发挥着重要作用。

单片机的核心芯片为TMS230,采用了TI 公司的低功耗技术,其工作电压控制在1.8 V~3.3 V,电流控制在0.1 A~2.8 A,具有4 种低功耗工作模式,每种工作模式对应逻辑控制系统中的锁斗泄压、锁斗冲洗、锁斗排渣、锁斗积渣环节,该单片机可以在4 种模式之间自由切换,以配合工人的操作。该单片机集成度较高,具有8 位A/D 转换、多个定时器、片内存储器、精密定时器、振荡器,除此之外还有大量I/O 端口,方便精密比较器与之连接,可以基本满足锁斗充压的应用需要,与此同时,该单片机能够提供2 种晶振方案、4 种时钟输入方式、8 MHz 高频晶振,大量的I/O 端口能有效控制电平,片内存储器可以存储大量的锁斗泄压与充压数据,并进行实时保存[4-5]。

1.2 采集器

基于时间序列的逻辑控制系统的采集器包含CPU 模块、RS232 通信模块、报警模块。CPU 模块是采集器的核心,芯片采用三星公司生产的SDM43GI04C7T2,其工作频率最高可达144 MHz,在CPU 内部集成了40 kB的SRAM,并设置了128 kB 的大容量高速存储器系统,可以实时存储锁斗阀门的系统代码[6-7]。锁斗在泄压后再进行充压操作,充压完成后,气化炉和锁斗相通,气化炉内的原料经过燃烧后产生粗渣,这些粗渣排至锁斗内形成锁斗积渣,锁斗的积渣数据将通过I/O 端口发送出去,信号电平为RS232。在采集器中,采用了集成度较高的全双工串行接口,通过该接口可以传输由采集器采集到的锁斗充压数值、锁斗阀门型号,当锁斗积渣数据异常、锁斗排渣出现问题、存储数据超容量以及工人操作不规范时,采集器的报警模块将完成报警功能[8-9]。

1.3 处理器

逻辑控制系统的处理器芯片选择三星公司生产的ST4220A 系列芯片。该芯片具有16 位的RISC 以及标准的宏单元结构,其功耗较低、集成度较高、数据处理性能较好、体积较小,具有数据存储功能,可采用片上调试技术协同处理器处理锁斗积渣和锁斗排渣数据。

处理器的主频为350 MHz,在正常工作时主频最高可达580 MHz,工作电压控制在1.8 V~3.3 V,采用1.8 V 内核进行供电,由于气化炉在锁斗充压和泄压时所需要的功耗较低,所以该处理器可以在较低的功耗下工作。处理器采用了AMBA 总线结构,能够高效处理海量数据并进行缓存,采用的AMBA 总线结构具有32 kB 指令和32 kB 数据缓存,具有8 个字长的行[10-12]。此外,该处理器还具有丰富的外设接口和连接通道,通道上具有较多的外部请求引脚,通道外部设有程序编码接口以及USB 设备,通道内部设置了内部定时器和8 位触摸屏接口[13]。处理器结构示意图见图2。该处理器内部设有LCD 控制器,可与MMC 卡协议兼容,具有4 个解码器接口、40 个中断源和时钟发生器,采用普通、空闲及掉电3 种模式进行数据处理,处理器的外围电路电压为6.0 V,其中3.3 V 电压供给处理器,2.4 V 电压供给处理器的芯片以及外部I/O 接口,剩下的电压供给处理器的内核和核心板。

图2 处理器结构示意图

1.4 控制器

逻辑控制系统的控制器采用TI 公司生产的SI700G,该款控制器是一种全能综合性的控制器,可支持现场总线协议,具有较好的灵活性和扩展性。德士古气化炉工艺生产装置较大,该款控制器可以对其进行较快的控制,可以连接常规的I/O 接口,也可以连接其他总线设备,具有较好的顺序控制能力和回路调节能力。该控制器的CPU 通常配置为冗余系统,为I/O接口与现场总线设备互相连接提供连接接口。设计的控制器有3 个,分别对3 台德士古气化炉进行控制。

控制器包括电源电路、以太网、现场总线设备,内部设有小型存储器,控制器控制的系统环境温度设定在0~70 ℃,生产控制过程中不需要风扇,控制器内部的器件温度设定在0~50 ℃,若温度出现异常,会由控制器的CPU 进行预警。控制器采用分布式的I/O 接口,为方便与现场总线设备连接,需要I/O 接口具有较好的灵活性和可靠性,并且能够支持电源冗余。控制器的CPU 具有以太网协处理功能,可以在控制器的槽位安装以太网通讯器件,这样可以方便与操作工人进行通信,以实时控制德士古气化炉的工作状态[14]。

2 基于时间序列的锁斗顺控积渣排渣逻辑控制系统的软件设计

德士古气化炉设备能够产生一氧化碳和氢气,采用的气化炉炉型为两相并流气化,将氧气和水煤浆放入工艺烧嘴设备内,经过处理后喷入气化炉中,在气化炉中发生不完全氧化作用,从而产生水煤气。

将煤灰反应温度控制在1400 ℃~1500 ℃,以保证各种煤灰都可以进行气化反应;气化压力控制在7.5 MPa 左右,这样可以使气化反应更彻底,并能有效提升气化反应的速度,水、煤、氧气经过气化反应后,煤块会转化成煤粒,由于高温作用,煤粒只能在气化炉内停留1 s。在德士古气化炉工艺生产过程中,气化炉内不断发生着气化反应,并产生较多的粗渣,在德士古气化炉设备中专门设置了一种装置用来积渣,该装置被称为锁斗积渣排渣装置,用来积渣排渣的设备称为锁斗。在锁斗排渣过程中,先进行30 min 积渣,再进行排渣,然后再进行积渣,排渣积渣循环往复,使德士古气化炉中多余的粗渣排出。

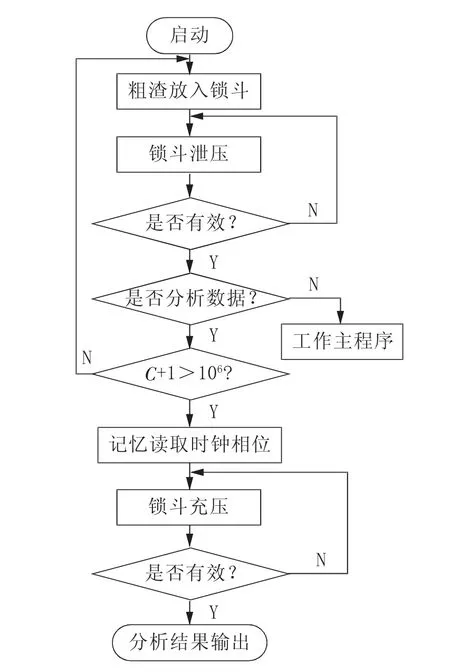

基于时间序列的锁斗顺控积渣排渣逻辑控制系统的软件流程示意图见图3。

图3 基于时间序列的锁斗顺控积渣排渣逻辑控制系统的软件流程示意图

首先将德士古气化炉内的粗渣放入锁斗中。由于气化炉内的气化反应在不断发生,因此会不断产生粗渣,当气化反应进行30 min 后,将气化炉中的所有粗渣统一收集起来并全部放入锁斗中,关闭锁斗入口阀门。然后打开锁斗泄压阀进行锁斗泄压,当锁斗内的压力小于0.18 MPa 后,关闭锁斗泄压阀,接着进行锁斗冲洗,在冲洗之前,打开锁斗冲洗入口阀门和锁斗出口阀门,然后对锁斗内的剩余粗渣进行冲洗,将剩余粗渣冲到渣池内,待锁斗内没有粗渣并冲洗干净后,关闭锁斗出口阀门和锁斗内的冲洗阀门。最后进行锁斗充压,充压之前打开锁斗充压阀门,然后将锁斗充压到能够发生气化反应的压力,充压完成后,将锁斗充压阀门关闭,再将锁斗入口阀门打开,这时完成了锁斗排渣,之后锁斗会继续进行下一个积渣排渣过程。正常需要积渣30 min,然后进行一次排渣,积渣排渣循环往复。需要注意的是,在锁斗排渣时,锁斗内循环泵需要进行自身循环,在发生气化反应时,激冷室底部可能会由于气化反应不完全而留下少量煤渣,这些煤渣通过激冷室底部的入口阀门留在锁斗内,为提高粗渣的收集率,采用锁斗循环泵抽出锁斗内的废水,对锁斗充压后再将废水倒入气化炉激冷室,加压后的黑水被称作锁斗循环水。

3 实验验证

为验证提出的基于时间序列的锁斗顺控积渣排渣逻辑控制系统的有效性,将其与文献[2]中的底板锚固孔深孔强力排渣系统、文献[3]中的复吹转炉底吹供气强度控制系统进行逻辑控制时间的对比,结果见表1。

表1 逻辑控制时间实验结果

由表1 可知,基于时间序列的系统的逻辑控制时间仅需3 s~4 s,远远低于传统系统。对控制系统的登录情况,锁斗泄压、排渣、冲洗、充压、积渣环节进行实验验证:首先登录逻辑控制系统,之后进行锁斗顺控排渣。在锁斗顺控排渣前,需要把阀门调节成顺控状态,进行初始化操作后,程序会自动执行打开动作;再将锁斗顺控恢复初始化状态,系统程序自动完成锁斗冲洗;锁斗泄压和锁斗冲洗操作完成后,控制系统继续进行锁斗排渣,在锁斗冲洗水罐内,水位达到6.0 m时,控制系统调整为顺控状态,根据软件程序,出口阀门自动执行打开程序,等锁斗冲洗水罐的水位变化到1.8 m 时,程序关闭,锁斗排渣顺利完成,依次执行其他相关程序。

经过实验,验证了所设计的基于时间序列的锁斗顺控积渣排渣逻辑控制系统的可行性,且与其他锁斗顺控积渣排渣控制系统相比,可靠性更高,操作简单。

4 结论

基于时间序列的锁斗顺控积渣排渣逻辑控制系统利用单片机存储锁斗泄压与充压数据,通过采集器传输存储和保存的数据,当数据发生异常时启动报警功能,可以确保生产安全,选择低功耗处理器和综合性控制器提升系统运行效率,降低逻辑控制时间。通过在神华包头煤化工有限责任公司的德士古气化炉上进行的测试可知,其逻辑控制时间仅需3 s~4 s,远远低于传统系统,有效解决了传统系统存在的逻辑控制时间较长的问题,同时提高了系统的安全性和可靠性。