小麦与输送机皮带接触参数的试验标定

2022-01-26孙延新王明旭

孙延新,王明旭,张 超

河南工业大学 机电工程学院,河南 郑州 450001

当前小麦在运输、储存、出库等环节仍然以皮带机运输为主,较为典型的机械如单节皮带机、伸缩式皮带机、抛粮机、补仓机等[1-5]。利用较为成熟的离散元(DEM)分析手段对小麦输送过程进行仿真,在DEM软件环境下,可对输送过程的各种数据进行检测。为此需要准确输入小麦与皮带间的接触参数(碰撞恢复系数、静摩擦系数、动摩擦系数)[6-9]。

颗粒与某一壁面间碰撞恢复系数的测定方法较为单一,大多依靠颗粒与壁面碰撞后,捕捉颗粒反弹后的运动情况来获得碰撞恢复系数,区别在于对反弹后运动情况的描述方法不同。尹康[15]通过测定木片反弹后最大高度来计算恢复系数;刘羊等[16]通过高速摄像机捕捉油葵籽粒碰撞后运动最高位置与静止后的x、y坐标计算恢复系数;González-Montellano等[17]设计了自由落体试验台,用高速摄像机测定最高反弹高度以标定碰撞恢复系数,发现当颗粒为橄榄核、玉米等不规则外形时,测量结果偏差较大;王成军等[18]使小麦在45°倾斜板上反弹,标定落点位置并基于运动学原理获得初始反弹后的情况。对于恢复系数的准确测量,关键在于对颗粒与壁面碰撞后的运动情况进行准确描述。

作者针对小麦与皮带碰撞后无规则反弹的特性,设计了以高速摄像机捕捉固定方向上的反弹距离,并标记初次落点位置,基于运动几何学原理对小麦反弹后的实际运动情况进行描述,完成对碰撞恢复系数的测定;依靠小麦在橡胶皮带上的运动特性,将实际测量结果与仿真试验对照,确定真实小麦-皮带间动、静摩擦系数具体数值;设计以堆积角为响应值的响应面试验,对测定的参数进行验证。

1 接触参数的试验标定

1.1 碰撞恢复系数

碰撞恢复系数的确定目前没有只与材料有关的方程,常用的测量方法主要有3种[19-21]:由Newton提出的碰撞前后相对分离速度之比,适用于球状物体的对心碰撞问题;由Stronge提出的在能量层面的碰撞恢复系数,取碰撞前后能量之比的算术平方根,适用于不规则物体的碰撞问题,如小麦、玉米[22]、油葵籽粒[16];由Poisson提出的动力学碰撞恢复系数,取卸载冲量与加载冲量的比值,该定义考虑了力的作用,能够体现出碰撞的动力学效应。小麦与皮带碰撞过程具有不规则性,并伴有摩擦现象,故采用能量层面的碰撞恢复系数。

1.1.1 试验材料

小麦品种为皖农519,产地安徽,粒径为6~7 mm;皮带机采用橡胶皮带,规格为EP100-640×3(4+2)。

1.1.2 主要仪器与设备

pco.dimax HD高速摄像机:德国PCO公司;电热恒温干燥箱:上海叶拓仪器仪表有限公司;自由落体台架:自制。软件采用CamWare64,与摄像机连接以获得碰撞过程的图像信息。

1.1.3 试验原理与方法

小麦颗粒由一定高度自由下落,通过相机捕捉小麦与皮带发生碰撞的过程。相机帧数设置为1 500 Hz。试验采用像素点作为观测计量单位,调整相机位置与焦距,使小麦发生碰撞所在的观测区域内,每60像素点对应实际距离10 mm,设置完成后在CamWare64中校准。得到皮带发生碰撞时的瞬时速度,

式中:g为重力加速度,m/s2;H为下落高度,m;v0为碰撞前瞬时速度,m/s。

由于小麦的不规则形状,与皮带或其他壁面发生碰撞后不会按照固定路线反弹,试验记录初次落点位置,用以正确描绘出小麦与皮带发生碰撞瞬间的弹射轨迹,进而求得初始瞬时速度。相机镜头对向XOZ平面,通过软件仅能观测出颗粒在XOZ平面上的位置变化,由于小麦在空中运动时,XOY平面上的朝向不会发生改变(图1)。Y向的位移依靠初次落点位置计算得出。小麦颗粒反弹距离(d)按照下式计算。

图1 碰撞恢复系数测定原理

y/x=n/m,

式中:x、y、z分别表示小麦在碰撞后在X、Y、Z方向上的位移,mm;m、n表示小麦粒的初次落点位置在X、Y方向上的坐标,mm。m、n通过记录初次落点位置测量获得,摄像机捕捉获得Δt时间内小麦几何中心位置的变化量x与z。Δt取0.01s,假设小麦与皮带发生碰撞后15帧内(即0.01s)平均速度为反弹的初始瞬时速度[22]。该时间段前后,小麦位置足够发生明显变化,以减少数据读取误差(图2)。

计算碰撞恢复系数(e),将小麦从300~600mm不同高度自由下落(间隔100mm,共4组),每组试验进行30次。在试验过程中发现小麦的不同反弹现象是由与皮带接触的小麦位置(背部、侧部、腹部、端部)不同所引起的。记录试验每次碰撞小麦的位置。

1.1.4 试验结果

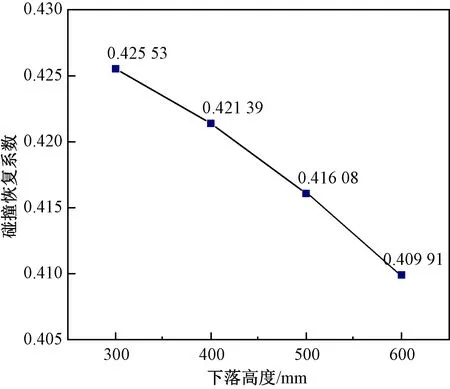

通过质量求差法获得小麦含水率为6.8%。将4种下落高度(300、400、500、600mm)下的30次重复试验结果取均值,结果如图3所示。由于碰撞位置具有随机性,将上述120次试验结果中4种碰撞位置分类提取并取均值,作为该位置发生碰撞情况下小麦-皮带间碰撞恢复系数,结果如表1所示。

图3 下落高度与碰撞恢复系数的关系

表1 碰撞位置与碰撞恢复系数的关系

由图3可知,下落高度在300~600mm之间时,小麦-皮带碰撞恢复系数随着小麦颗粒下落高度的增加而逐渐减少,与下落高度几乎呈线性关系。由表1可知,对于不同碰撞位置,端部与皮带碰撞时碰撞恢复系数最大,而腹部接触时最小。皮带机搭接时小麦距离下节皮带机起点高度在400~500mm之间,不同碰撞位置发生的频次也具有差异性,考虑到以上2种情况,取碰撞恢复系数期望值。

1.2 滚动摩擦系数

滚动摩擦系数表示物体在某一表面上滚动时,所受摩擦阻力与物体作用在表面上正压力的比值,该系数与物体、接触表面的材料特性、粗糙度有关。

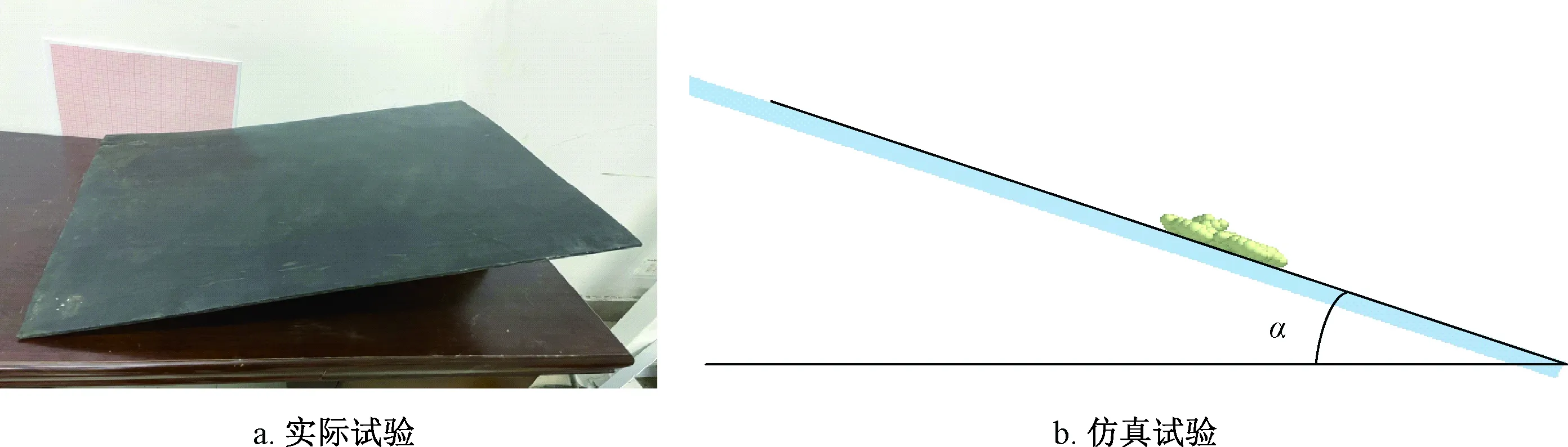

1.2.1 试验原理与方法

试验采用EDEM仿真与实际试验对照的方法,通过滚动距离反推出滚动摩擦系数。为在宏观上测得滚动摩擦系数,在EDEM仿真试验中将100粒小麦放置在150mm×20mm的矩形区域内,该区域中心位于距离皮带上表面垂直距离120mm处,皮带倾斜角(α)分别为30°、40°、50°、60°,试验过程如图4所示。待小麦静止后,撤去挡板,小麦全部向下滚动并静止,读取100粒小麦水平滚动距离并取均值,该动摩擦系数下小麦滚动距离记为x仿。在Origin软件中拟合出x仿与动摩擦系数的关系函数,在实际试验中测量同样条件下小麦滚动距离x实,带入拟合函数,反推得出真实小麦-皮带滚动摩擦系数。

图4 滚动摩擦系数测定试验

1.2.2 试验结果与分析

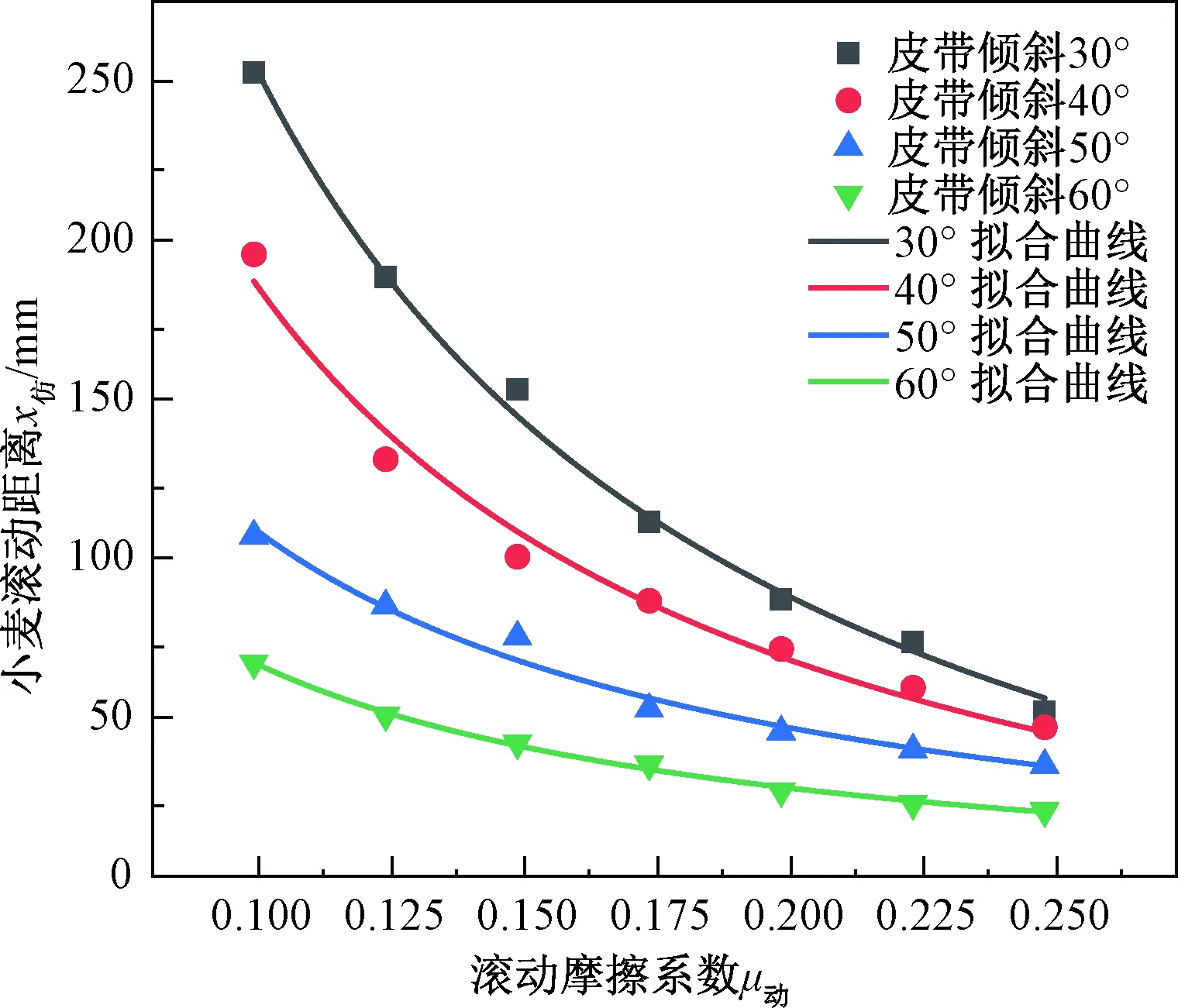

在EDEM仿真后处理功能ResultsData中选取最终时刻所有颗粒X方向上的Position值,并取平均值Average。经前期试验可知,小麦与皮带滚动摩擦系数在0.100~0.250之间,取步长0.025,试验共7组。每组试验重复3次,结果取平均值。试验结果及拟合图像如图5所示。

图5 小麦滚动距离与滚动摩擦系数关系拟合曲线

以40°时拟合结果为例,拟合曲线函数:

x仿=23.833 0/μ动-52.085 76。

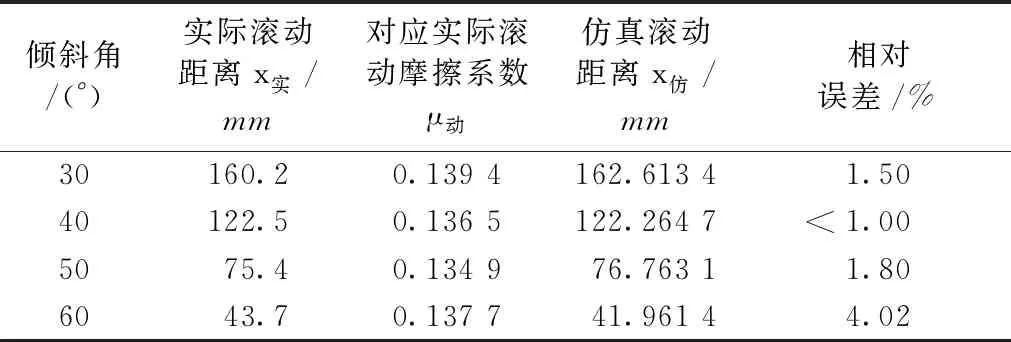

决定系数R2=0.985 18,接近1,认为拟合程度较好。实际试验中测得皮带倾斜40°时小麦滚动距离x实=122.5mm,对应μ动为0.136 5。将其输入EDEM中进行验证,其余试验变量保持不变,仿真3次取均值,得到滚动距离x仿=122.264 7mm,与实际试验误差小于1.00%。4种角度下求得滚动摩擦系数及验证误差如表2所示。可以看出μ动均在0.13~0.14之间,认为小麦-皮带滚动摩擦系数与皮带倾斜角度无关,取滚动摩擦系数为4种角度下的均值,为0.137 1。

表2 实际滚动摩擦系数验证结果Table 2 Verification results of actual rolling friction coefficient

1.3 最大静摩擦系数

最大静摩擦系数常大于滚动摩擦系数,指两物体由相对静止到开始发生相对运动时所受最大静摩擦力与法向压力的比值,常用斜面法进行测量。

1.3.1 试验原理与方法

小麦开始下滑时的皮带倾斜角与小麦在皮带上初始摆放位置有关。为在宏观上测得小麦与皮带的最大静摩擦系数,将30粒小麦平铺放置在40mm×10mm皮带上,为减少小麦间的摩擦对试验产生误差,尽可能避免小麦发生堆叠,缓慢转动皮带,读取小麦开始发生滑动时皮带与水平面的角度作为该静摩擦系数之下的响应值,过程如图6所示。

图6 最大静摩擦系数测定试验

1.3.2 试验结果与分析

经前期试验可知,小麦与皮带最大静摩擦系数在0.30~0.60之间,在EDEM仿真中取步长0.05,共7组仿真,每组试验重复3次取平均值。为获得实际最大静摩擦系数(μ静)与皮带倾斜角(α)的函数关系,对仿真数据进行拟合,由力学理论可知μ静=tanα,输入自定义拟合曲线函数,图7为数据结果及拟合图像。

图7 最大静摩擦系数与倾斜角关系拟合曲线

曲线函数为μ静=1.035 9tanα-0.006 7。

拟合函数的决定系数R2=0.996 8,几乎接近于1,认为拟合程度较好,将实际试验中测量的倾斜角26.2°代入曲线函数,得到μ静=0.503 0,为进一步验证该值的准确性,将最大静摩擦系数设为0.503 0进行仿真验证,其余参数保持不变,验证结果皮带在倾斜角为25.761 3°时,30粒小麦全部开始下滑,误差为2.04%,认为小麦与皮带间最大静摩擦系数在0.503 0附近。

2 堆积角试验验证

2.1 仿真过程

为验证小麦-皮带接触系数的可靠性,进行小麦堆积角试验。试验采用圆筒提升法(圆筒材料为有机玻璃、半径19.5mm、高度60mm),待颗粒在筒内静止后匀速提升(速度0.05m/s),仿真中设置对堆积角影响系数较小的参数值[23]:小麦-皮带碰撞恢复系数0.418 5;小麦-皮带动摩擦系数0.137 1;小麦-小麦碰撞恢复系数0.50;小麦-有机玻璃碰撞恢复系数0.50;小麦-有机玻璃动摩擦系数0.05;小麦-有机玻璃静摩擦系数0.61。

仿真完成后在Matlab中进行堆积角线性拟合,拟合效果如图8所示。实际试验中堆积角的测量方法同样基于图像处理。

图8 堆积角线性拟合结果

2.2 响应面试验

由于小麦品种、含水率等性质的不同,小麦间接触系数会存在误差,以小麦间动摩擦系数、小麦间静摩擦系数、小麦-皮带静摩擦系数作为三因素以Design-Expert软件设计Box-Behnken试验,结果见表3。

表3 Box-Behnken试验设计及结果

得到堆积角(θ)与3个因素A、B、C的二次回归多项式:

θ=29.37+3.54A+0.59B-0.37C+0.65AB-0.25AC-0.076BC-0.47A2+0.38B2+1.27C2。

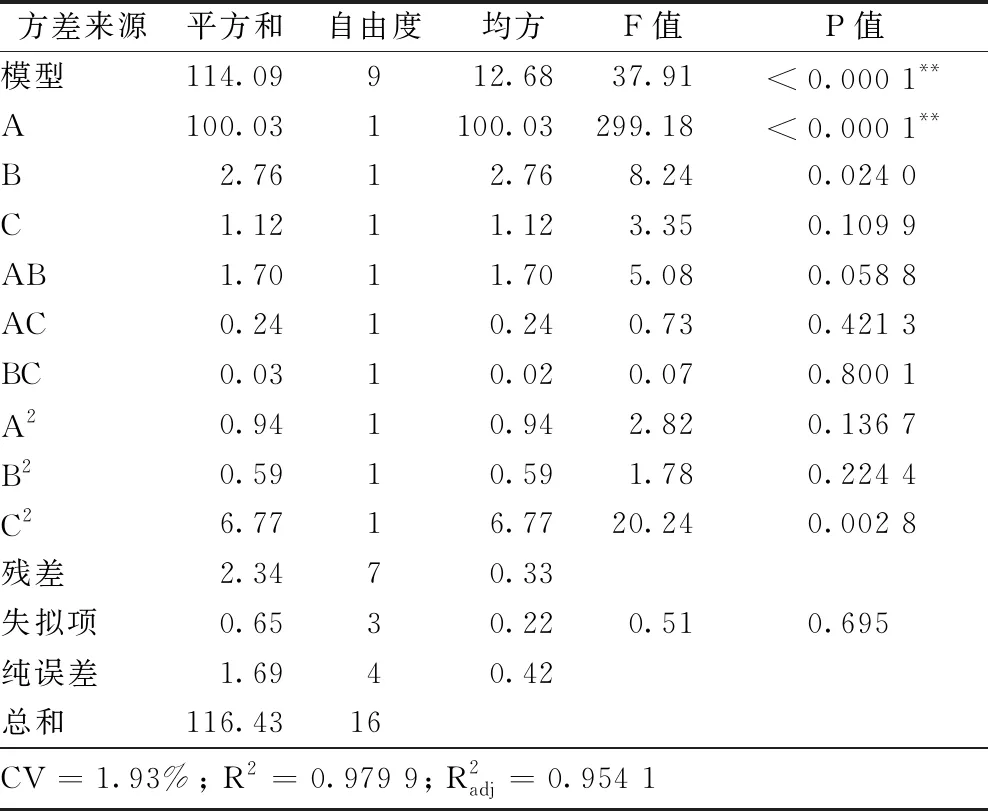

根据方差分析(表4),失拟项结果P=0.695>0.05,不显著,表明没有其他因素对响应面产生显著影响。变异系数(CV)为1.93%,通常该值越小可靠度越高。决定系数R2=0.979 9,趋近于1,表明拟合结果较好。根据回归方程及方差分析可知:A对堆积角影响极其显著(P<0.01);B对堆积角影响较为显著(P<0.05)。

表4 回归方程方差分析

2.3 最优解与参数分析

实际试验进行5次取均值,得到实际堆积角为28.2°,以该值为响应面目标,寻找最优组合。确定最优参数组合为A=0.07、B=0.58、C=0.50。其中影响因素B、C都在中间水平(0),而影响因素A=0.07与中间水平0.08有较小的差异,这是由小麦品种差异所引起的。

在EDEM环境中将得到的参数组合进行圆筒提升试验,得到小麦堆积角为27.89°,与实际堆积角误差为1.10%,认为小麦-皮带静摩擦系数0.503 0,小麦-皮带动摩擦系数0.137 1,小麦-皮带碰撞恢复系数0.418 5是可靠的结果。

3 结论

由高速摄像机进行的碰撞恢复系数试验可知:小麦下落高度在测量区间300~600mm内,与皮带的恢复系数随着下落高度的增加而逐渐减小,通过记录每次发生碰撞的位置,发现碰撞位置为小麦两端时,碰撞恢复系数最大,腹部碰撞时该值最小。结合实际皮带机工况环境,取碰撞恢复系数为0.418 5。

利用斜面滚动试验,得到在皮带倾斜30°、40°、50°、60°时,小麦与皮带滚动摩擦系数分别0.139 4、0.136 5、0.134 9、0.137 7,误差均在4.50%以内,取均值0.137 1。利用斜面滑移,得到小麦与皮带静摩擦系数为0.503 0,经验证误差为2.04%。

设计了Box-Behnken试验,以小麦堆积角作为响应值,确定了EDEM仿真试验中小麦颗粒间和小麦与皮带间接触参数的最优组合,最优解均在中间水平(0)附近,经验证堆积角误差为1.10%,说明小麦-皮带静摩擦系数0.503 0,小麦-皮带动摩擦系数0.137 1,小麦-皮带碰撞恢复系数0.418 5是可靠的,验证了离散元仿真试验是可行的。

实际情况中,输送带常伴有人字形花纹以增大摩擦帮助倾斜输送物料,本文中小麦-皮带滚动摩擦系数是在不考虑人字形花纹的情况下标定的。在离散元仿真中,若考虑有花纹增加摩擦的情况时,需在输送带模型中加入花纹。