热处理对电弧喷涂用CuNiIn 丝材性能的影响

2022-01-22谌曲平张淑婷汪云程云海涛欧阳佩旋

谌曲平,张淑婷,汪云程,云海涛,欧阳佩旋

(1.中国航发南方工业有限公司,株洲 412002;2.北方工业大学机械与材料工程学院,北京 100144)

0 引言

钛合金由于具有密度低、比强度高、耐蚀性好、与复合材料相容性好等特点被广泛用于制备航空发动机重要受力结构,如发动机壳体、压气机叶片等零件[1-3]。但钛合金活性高,热传导率低,在微动磨损过程中极易发生氧化而形成氧化层,在微动过程中随着氧化层的不断生成和磨损,导致钛合金基体损伤,特别是一些重载微动的连接部位如叶片榫头、轮盘榫槽等,微动损伤使零件连接间隙增大,大大降低疲劳极限,加速零部件失效[4-5]。目前,钛合金零件广泛采用CuNiIn 涂层进行表面防护,提高发动机等部件的可靠性和运行安全性。

CuNiIn 是一种耐摩减磨涂层材料,合金涂层的弹性模量低,易变形,可吸收微动振动过程中的能量,提高涂层的润滑性和抗咬合性能,有效减缓叶片和叶轮等零件的微动磨损,从而使裂纹在更高的应力水平或更长的循环次数产生,显著延长零件的使用寿命[6-7]。在钛合金微动磨损防护方面,CuNiIn 涂层通常用大气等离子喷涂、电弧喷涂、火焰喷涂等方法制备。与其他涂层制备工艺相比,电弧喷涂CuNiIn 丝材的设备操作灵活、工艺简单,易于现场施工,涂层中的氧化物及缺陷含量低、涂层致密,可以减少发动机修理时间,降低维修成本。通常电弧喷涂制备涂层主要采用Φ2.0 mm 的Cu35Ni5In 丝材,但在丝材的制备中,合金元素熔点和蒸气压差别较大,易出现偏析,导致丝材加工过程出现脆断,丝材的组织结构不均匀等问题。目前CuNiIn 涂层的相关研究公开报道了不同热喷涂工艺下涂层的性能,不同粉末制备工艺对涂层性能的影响,以及涂层的磨损失效机理研究等[8-10]。但关于CuNiIn 丝材制备工艺鲜有报道,因此本文采用真空铸锭-锻造-拉拔的工艺制备Φ2.0 mm 的Cu35Ni5In 丝材,研究加工及处理工艺过程对丝材物相组织结构和力学性能的影响,期望为电弧喷涂工艺的发展提供参考。

1 试验方法与过程

试验设备选用VIM-50 真空感应熔炼炉,真空度6.67×10-2Pa,为控制合金中的杂质,原料选用电解镍(Ni ≥ 99.988%)、阴极铜(Cu+Ag≥99.98%)和纯铟锭(In ≥ 99.99)。将原料按设计配料后和装炉进行真空感应熔炼。熔炼后对铸锭采用STG-100-14 型真空气氛管式电阻炉进行退火处理,采用HITACHI S-500 型扫描电镜(SEM)及能谱仪(EDS)进行微观组织分析。将退火后的铸锭去皮,并进行热挤压以及多道次拉拔减径,对6 mm 的丝杆经中间退火后,采用万能试验机进行力学性能测试,采用Rigaku-Ultima IV 型X 射线衍射仪进行物相分析,并对成品退火后的丝材进行微观组织分析。

2 试验结果与讨论

2.1 铸锭退火温度对合金组织的影响

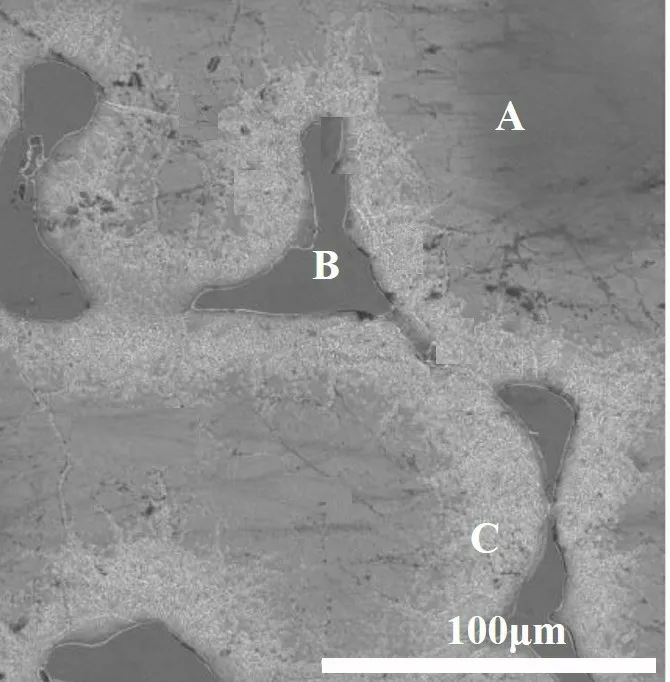

CuNiIn 合金中三种元素熔点差异较大,其中Cu 和Ni 的熔点超过1000 ℃,而In 的熔点仅为156 ℃,并且受铜模尺寸、充填速度及熔炼温度等因素的影响,实际冷却速率约为100~103K/s[11],因此凝固过程过快的冷却速率及低熔点合金填充使得合金铸态组织中极易出现偏析,会对CuNiIn 合金塑性产生较大影响。退火能使合金进行均质化扩散,降低偏析,有利于消除应力,提高塑性,易于后处理加工[12-13]。CuNiIn 铸态组织的SEM照片及成分分析结果如图1 所示,从对应的能谱分析结果可以看出,A 点能谱结果较接近合金目标成分。B 点(黑色)中Ni 元素含量很高,超过55%,而Cu 和In 较低,为Ni 富集区,C 点(灰白色)中In 元素含量超过12%,因此,CuNiIn的铸态相结构及成分分布不均匀,偏析较严重。

图1 CuNiIn 合金铸态组织及能谱分析位置Fig.1 As-casted microstructure and EDS of CuNiIn alloy

表1 CuNiIn 合金铸态组织能谱分析结果Table 1 EDS results of as-casted microstructure of CuNiIn alloy

Cu35Ni5In 的熔点约为1150 ℃,均匀化退火应在固相线以下固溶度线以上的温度范围内进行,并尽可能地把均匀化温度提高一些,以增加结晶结构的原子活动力,强化扩散而缩短均匀化时间,均匀化退火温度一般选择0.8-0.9T熔点,试验参考Cu-Ni 相图[14],选择900 ℃、950 ℃以及1000 ℃进行2 h 退火研究,图2 为退火后金相照片。

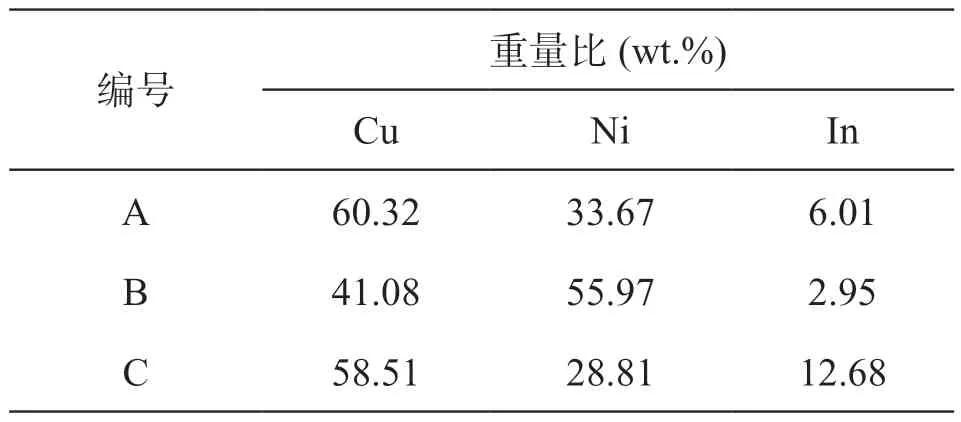

图2 Cu35Ni5In 铸锭均匀化温度退火后的金相照片:(a) 900℃;(b) 950℃;(c) 1000℃Fig.2 Metallographic photos of Cu35Ni5In ingot after annealing at homogenization temperature:(a) 900℃;(b) 950 ℃;(c) 1000 ℃

从图2 中可以看出,而随着温度的提高,在相同的时间内,Cu35Ni5In 合金的铸锭组织均匀性有了明显的改善,900 ℃退火的金相中虽然枝晶的形貌还有所保留,但黑色相的分布已比较均匀,经950 ℃的退火后,金相中无明显的枝晶形貌,而经1000 ℃退火后金相组织均匀程度进一步提高,枝晶基本消失。均匀化退火是基于原子的扩散运动,根据扩散的阿累尼乌斯方程,扩散系数D与温度T的关系为:

式中Q为扩散激活能,R为常数,此式表明,温度的升高将显著提高扩散系数D,因此将大大加速扩散过程,因此为了加速均匀化过程[15],应尽可能提高退火温度。上述试验结果表明,提高均匀化退火温度,CuNiIn 组织及结构均匀化程度均获得显著改善。

2.2 中间退火工艺对丝材性能的影响

金属及合金在冷变形加工中以及工件在切削加工过程中会产生内应力。若内应力较大而未及时予以去除,常导致工件变形甚至形成裂纹。去除应力退火是将工件加热并保温一段时间,使金属内部发生弛豫,然后缓冷下来。通过退火金属内部组织变得细小,可消除形变硬化,恢复金属或合金的塑性和形变能力[16]。熔铸后经热处理得到的CuNiIn 合金锭需要进行减径,以得到可用于拉拔的线杆。

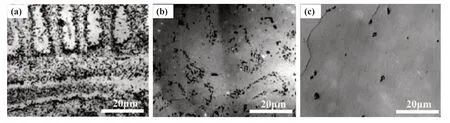

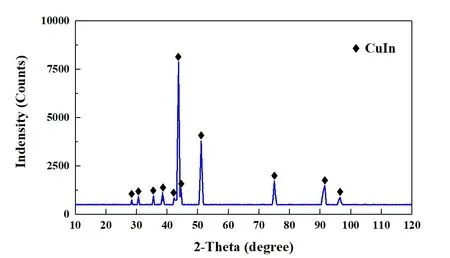

CuNiIn 丝材在制备过程中采用800 ℃旋锻开坯,将获得的15 mm 的丝杆再经5 道次减径为6 mm 的丝杆,丝杆的强度是影响最终产品直径、表面状态和力学性能的关键,因此丝杆的热处理工艺尤为重要,丝杆进行均匀退火可消除材料内部的残余应力和因加工引起的组织缺陷,提高CuNiIn 丝杆的组织和成分均匀性,也有助于晶粒细化。本文对650~800 ℃恒温1 h 的均匀退火工艺进行对比,退火后将丝杆进行力学性能测试,抗拉强度结果如图3 所示。从图3 中可以看出,650~800 ℃随着退火温度的升高,抗拉强度从282 MPa 逐渐增加至450 MPa,温度升高至850 ℃之后,抗拉强度略有下降。800℃退火后对合金进行物相分析,结果如图4 所示,从图中可以看出,Cu35Ni5In 物相为单一的CuNi 相,根据Cu-Ni 二元相图,在本文组分范围内,Ni 固溶于Cu 基体,属于面心立方结构,在退火过程中未发生相变,但是退火温度愈高,晶粒易发生长大,晶粒粗化会严重恶化室温塑性[17],这可能是丝杆抗拉强度会随之下降的主要原因。因此,必须正确选择合适的退火工艺,以便在获得良好的相稳定性的同时,保持足够的室温强度,以保证丝杆继续减径过程的连续性和力学性能。

图3 退火温度对丝杆强度的影响Fig.3 Influence of annealing temperature on screw strength

图4 800℃退火后Cu35Ni5In 的XRD 分析结果Fig.4 XRD of Cu35Ni5In after annealing at 800℃

2.3 成品退火温度对合金组织的影响

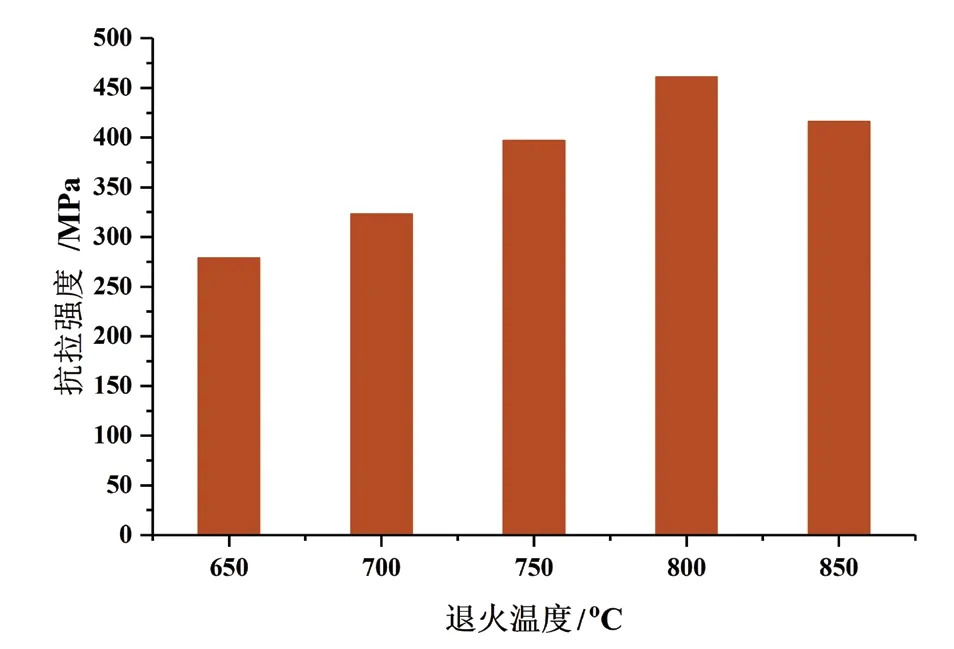

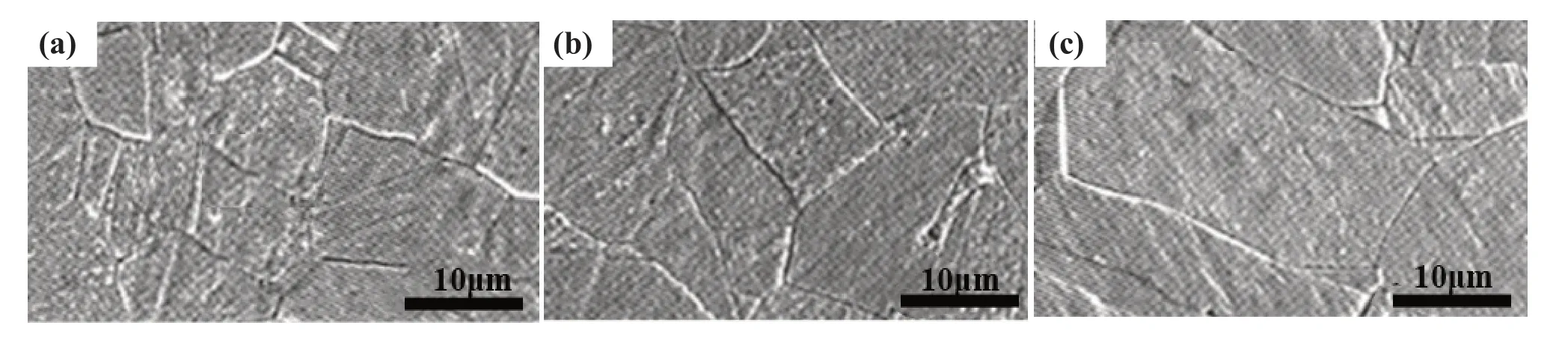

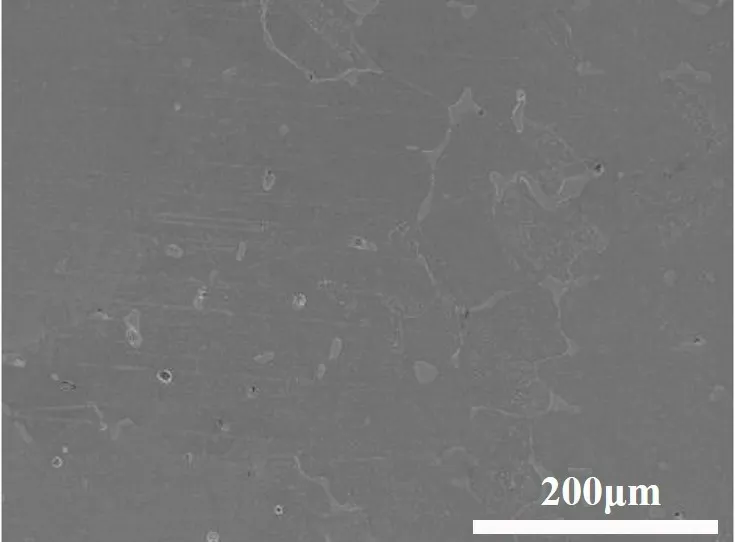

适合电弧喷涂的CuNiIn 丝材直径约为2 mm,因此当丝杆继续由6 mm 减径拉拔至2 mm过程中,CuNiIn 丝材表面可能会出现毛刺和机械损伤,甚至拉丝加工过程会出现断丝现象,因此为了保证丝材的表面质量和组织成分均匀性,需要在拉丝结束后进行成品退火处理。成品退火可消除丝材由于拉丝过程塑性形变加工而造成的残余应力,丝材再次进行均匀化以及稳定晶粒尺寸。试验选用650~750℃退火温度进行研究,退火时间1 h,金相样品磨面取自丝材横截面,研磨抛光后用溶液侵蚀,对金相组织进行观察和分析,不同温度丝材截面的组织如图5 所示。从图5 中可以看出,650 ℃时合金的晶粒大小从10 μm 到20 μm 不等,尺寸不均匀,随着温度由650 ℃升高至700 ℃,晶粒尺寸趋于均匀,而 750 ℃退火1 h 后,晶粒长大明显,部分晶粒尺寸超过30 μm,因此合适的成品退火工艺为700℃、1 h。对退火后的丝材进行SEM 分析,如图6 所示,Cu35Ni5In 丝材的元素分布及微观组织均匀,未见明显的偏析现象,丝材良好的组织结构均匀性有助于提高涂层的性能。

图5 不同成品退火温度对组织的影响:(a) 650℃;(b) 700℃;(c) 750℃Fig.5 Effects of different annealing temperature on microstructure:(a) 650℃;(b) 700 ℃;(c) 750 ℃

图6 700℃、1h 退火后Cu35Ni5In 丝材的SEM 照片Fig.6 SEM image of Cu35Ni5In wire annealed at 700 ℃ for 1 h

3 结论

(1) 均匀化退火显著提高了Cu35Ni5In 的铸态组织及成分分布均匀性,消除了枝晶和晶内出现的偏析。850~1000 ℃范围内,随着热处理温度的提高,合金的铸锭组织均匀性有了明显的改善,经1000 ℃退火后枝晶基本消失,综合考虑合金的熔点,合适的均匀化退火温度以1000 ℃×2 h为宜。

(2) CuNiIn 丝杆进行中间退火提高了CuNiIn丝杆的力学性能。650~800 ℃随着退火温度的升高,抗拉强度从282 MPa 逐渐增加至450 MPa,在退火过程中未发生相变。温度升高至850 ℃之后,抗拉强度略有下降。

(3) 成品退火可使CuNiIn 丝材组织再次进行均匀化以及稳定晶粒尺寸。650~700 ℃随着成品退火温度的升高,合金的晶粒尺寸从10 μm 长大至约20 μm,晶粒尺寸趋于均匀,丝材的元素分布及微观组织均匀,未见明显的偏析现象,而750 ℃退火1 小时后,晶粒长大明显,部分晶粒尺寸超过30 μm。