超大口径转盘转矩传感器弹性元件设计*

2022-01-21王德伟

邵 军, 杨 玮, 王德伟

(1.西安石油大学 机械工程学院,陕西 西安 710065;2.中国石油辽河油田公司锦州采油厂,辽宁 锦州 121209)

0 引 言

转盘转矩是反映钻井过程中钻具工作状态的重要参数,根据转盘转矩变化情况,可以较早地判别钻头工作状况、分析钻头钻遇地层的地质状况、预测钻井设备可能的异常,有效地预防各种钻井事故的发生[1]。近年来,先后出现了多种转盘转矩测试方法。刘明德[2]利用磁铁接近开关测量转盘转矩;赵荔等人[3]利用应变片测量转盘转矩;李峰等人[4]将斜齿牙嵌离合器和应变载荷传感器结合形成转矩传感器。由以上文献可知,选择适当的弹性元件,通过转换元件,可以实现转盘转矩测试。

轮辐式弹性元件在转矩传感器中应用较多。樊星等人[5]采用双月牙弧形状辐条的轮辐对转矩测量;张燕君等人[6]设计了双凹槽形辐条可调量程的轮辐转矩传感器;唐敏等人[7,8]将传统轮辐与联轴器结合设计了联轴式轮辐转矩传感器。由以上文献可知,轮辐式弹性元件不仅测量精度高而且通用性强。

随着钻井深度的增加,转盘结构发生变化,以往的转矩传感器不再适用于超大口径转盘转矩的测试,因此,本文根据直径75.5in(1 in=2.54 cm)转盘的结构,选用轮辐式弹性元件,进行转矩测量。本文对不同形状辐条的轮辐传感性能进行对比,在此基础上,设计了工字形辐条的轮辐式转矩传感器用于超大口径转盘转矩测试。

1 超大口径转盘转矩传感器设计

1.1 传感器工作原理

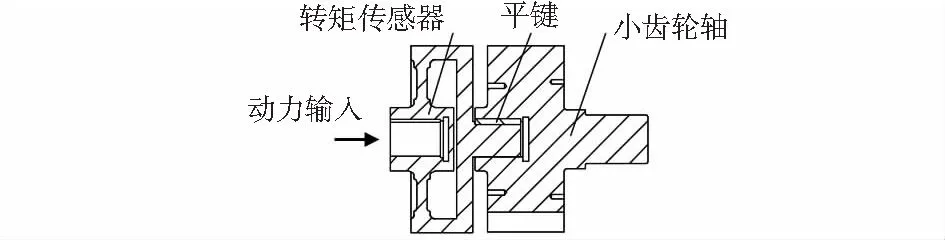

按照超大口径转盘的传动路线,转矩传感器的安装位置如图1所示。

图1 传感器安装示意

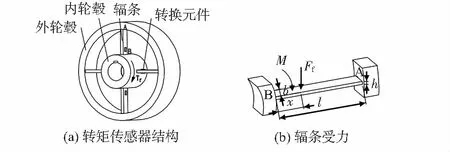

工作时,动力经转矩传感器传递到驱动轴上,实现转盘转矩输出。转矩传感器的具体结构如图2(a)所示。主要由内轮毂、外轮毂、4根辐条和转换元件组成,相邻辐条呈90°分布,转换元件布置在辐条上。

图2 轮辐联轴式转矩传感器

1.2 传感器模型

以辐条作为研究对象。设轮辐受到的转矩为Tf,辐条的受力情况如图2(b)所示,则辐条在受力截面上任意一点的正应力和应变分别为[5,6]

(1)

(2)

式中l,b,h分别为辐条的长、宽、高,m;x为内轮毂外径到受力截面的距离,m;dn为内轮毂外径,m;E为弹性模量,Pa。

由式(2)可以看出,当转矩Tf一定时,弹性元件的应变主要由其材料性能和结构尺寸决定。因此,要提高传感器灵敏度,可从弹性元件结构入手。

1.3 辐条结构设计

现有轮辐式转矩传感器的辐条结构主要有传统矩形、双月牙弧形、双凹槽形等,本文设计了一种工字形辐条,所有辐条如图3所示。

图3 不同形状辐条的尺寸示意

由轮辐式结构的传感器模型可以推导出四种不同形状辐条结构的传感灵敏度特性如式(3)~式(6)所示。

传统矩形辐条灵敏度为

(3)

双月牙弧形辐条灵敏度为

(4)

双凹槽形辐条灵敏度为

(5)

工字形辐条灵敏度为

(6)

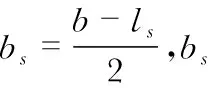

2 静力学仿真

为了对比各辐条的性能,保证各轮辐结构公共尺寸相同,固定外轮毂,对内轮毂施加转矩。因超大口径转盘结构较大,考虑实验条件限制,在保证应变相同的前提下,缩小转矩传感器结构,相应的转矩量程为10 N·m。以最大应变为目标,使用Workbench进行尺寸优化,得出各轮辐结构优化后的应变应力云图如图4和图5所示。

图4 不同辐条的轮辐结构应变云图

图5 不同辐条的轮辐结构应力云图

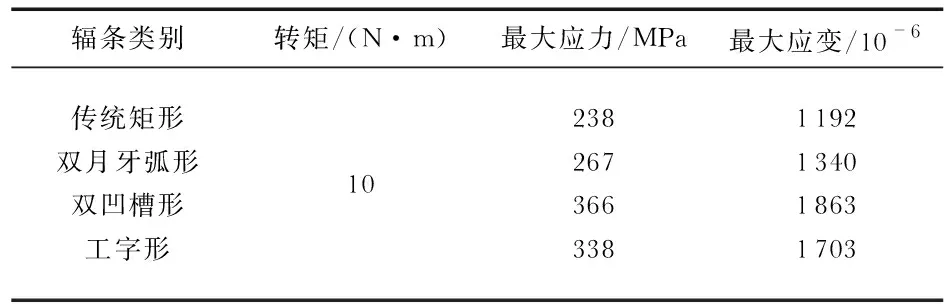

将不同形状辐条最大应力应变进行对比,如表1所示。

表1 应力应变对比

由表1可以看出,相同载荷作用下,双凹槽形辐条和工字形辐条产生的最大应变相差不大,但明显高于其他两种辐条。结合应力云图可以发现,双凹槽形辐条最大应变发生在两凹槽中间处,属于形状急剧变化部位,容易发生应力集中。相比较而言,工字形辐条应力变化更平缓,有利于转换元件的布置。

3 验证与结果分析实验

3.1 实验装置

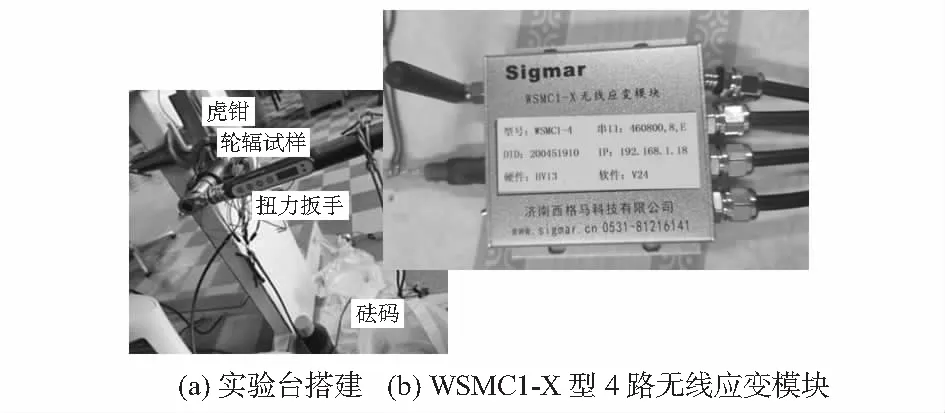

转矩测量系统的实验装置如图6所示,主要由虎钳、WSMC1—X型无线应变模块、台架、4种不同辐条形状轮辐试件、扭力扳手、应变片和砝码组成。

图6 实验装置

3.2 实验内容

1)测量点位置:由有限元结果可知,变形主要集中在辐条与内轮毂连接位置,将测量点设置在辐条左右两侧距离内轮毂3 mm的位置。在每个试件的8个测量点粘贴应变片,应变片采用差动全桥方式连接。

2)温度补偿:实验时,选用两个试件连接两个通道,一个试件施加载荷用于测量,另一个试件处于空载状态进行温度补偿。

3)实验测试:设置应变模块的采样频率为500 S/s,信号输入方式为全桥四线制。设定量程为10 N·m,以0.5 N·m为步长增加,进行正反行程,循环4次实验。

3.3 实验结果分析

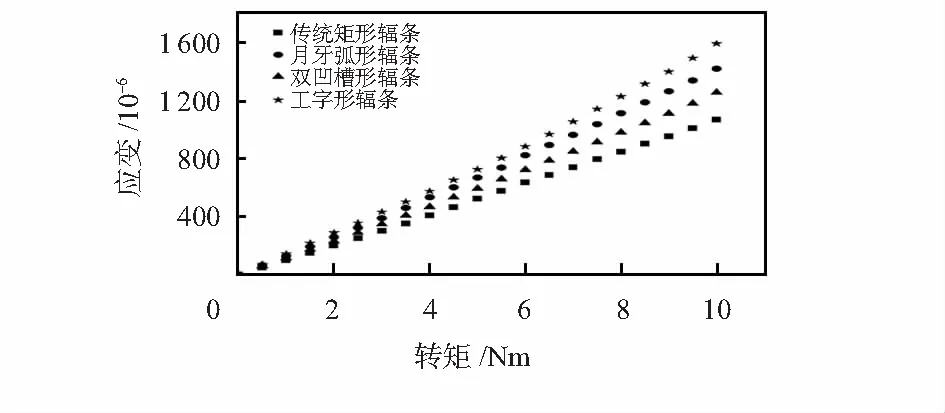

4种试件应变随转矩变化关系如图7所示,可以看出,不同辐条的轮辐传感器应变随转矩变化基本呈线性关系,其中工字形辐条的应变高于其余三种辐条。

图7 应变随转矩变化关系

拟合得出四种传感器线性方程分别为:传统矩形辐条y=107.622 1x-13.925 9;月牙弧形辐条y=142.329 2x-25.949 7;双凹槽形辐条y=125.239 9x-20.681 8;工字形辐条y=157.816 2x-34.515 7。四种辐条在理论模型、有限元仿真以及实验三种情况下的灵敏度如表2所示。

表2 不同情况下的灵敏度 (10-6/(N·m))

从实验灵敏度可以看出,四种传感器中灵敏度最高的是工字形轮辐传感器,其灵敏度较传统矩形轮辐传感器提高了47 %,较双凹槽形提高了26 %,较月牙弧形提高了11 %。

从不同情况下灵敏度的对比可以看出,理论模型与实验的计算结果一致,都是工字形轮辐的灵敏度高于其余三种轮辐。而在有限元仿真中,双凹槽形轮辐的灵敏度最大,与理论和实验结果不同,其原因主要是:有限元结果是粘贴应变片中心的某一个节点的应变值;实验测量结果是粘贴应变片所在区域的应变;理论计算结果是受力截面的应变近似值,三者存在误差。

4 结 论

本文设计了一种用于超大口径转盘转矩测试的工字形辐条轮辐式转矩传感器。建立了不同形状辐条转矩传感器的理论传感模型。对不同轮辐传感器优化后的结构进行仿真和实验,得出工字形轮辐传感器的灵敏度较传统矩形提高了47 %,较双凹槽形提高了26 %,较月牙弧形提高了11 %,能满足超大口径转盘转矩测量。