IMI834钛合金高周及超高周疲劳裂纹萌生和扩展行为研究

2022-01-19刘宸汗王清远

刘 玉,刘宸汗,詹 敏,汤 栋,何 超,王清远,

(1.成都大学 机械工程学院,四川 成都 610106;2.成都大学 建筑与土木工程学院,四川 成都 610109;3.四川大学 深地科学与工程教育部重点实验室,四川 成都 610065)

0 引 言

IMI834 钛合金是一种新型耐高温结构材料,因其比重、强度和使用温度介于铝和钢之间,且具有低密度、高强度、高韧性和抗腐蚀性等特点,而被应用于制作航空发动机涡轮、转子与叶片等关键部件.但大量航空发动机涡轮、转子与叶片等部件的疲劳失效事件表明,部件的主要失效原因为扭转与弯曲共振疲劳,疲劳循环范围为高周疲劳(high-cycle-fatigue,HCF)以及超高周疲劳(very-high-cycle-fatigue,VHCF)[1].近年来,关于航空用双相高温钛合金的疲劳研究已有较多报道,但关于IMI834钛合金在HCF与VHCF状态下的疲劳失效行为的相关研究工作较为缺乏,其疲劳失效机制仍不清楚.因此,IMI834钛合金在HCF与VHCF状态下的疲劳失效行为研究对其长寿命安全使用具有重要意义.

相关研究表明,金属与合金材料在不同加载条件下的HCF和VHCF疲劳破坏模式是不同的,疲劳寿命(S—N)数据主要呈线性、双线性及阶梯下降型3种[2-4].著名学者Bathias[5]提出,由于加载条件和材料类型的不同,随着循环周次的变化,金属与合金材料的裂纹萌生模式主要有3种,即HCF状态下的表面萌生、VHCF状态下的内部萌生以及HCF到VHCF过渡状态下的表面萌生和内部萌生相互竞争模式.疲劳裂纹萌生模式与S—N数据类型有相互对应的关系[6],其对应表现由于金属与合金材料和加载条件的不同而不同,进而导致材料的疲劳损伤行为存在差异性,这种差异性在部分高温合金的疲劳研究中都有发现[7-10].因此,研究 IMI834 钛合金材料的疲劳裂纹萌生模式与其S—N数据的对应关系是研究其疲劳破坏行为的重要课题.同时,材料疲劳损伤失效行为的表征也集中于对疲劳断口中裂纹萌生和扩展的分析.对此,本研究探讨了IMI834钛合金材料疲劳裂纹萌生形式,发现其疲劳裂纹萌生方式为HCF状态下的表面萌生和 VHCF状态下的内部萌生.研究显示,其裂纹内部萌生时,断口会形成与文献报道类似的粗糙区域[3](rough area,RA)与细晶粒区[11](fine granular area,FGA),不同在于RA区域晶粒更为粗糙,其形貌不规则且没有明显的颜色分层.此外,在 VHCF 状态下,其特征区域 FGA由“小平面”结构和颗粒区2部分组成[3,12-13],部分研究将裂纹萌生的成因归结于α晶粒团簇结构[14-15];但也有研究指出“小平面”结构出现的原因是具有微观织构特征的原生α晶粒区,而不是α晶粒团簇[16-18].同时,本研究通过试验总结了IMI834 钛合金材料的VHCF疲劳断口裂纹萌生区域与 FGA 不同的表现形式,发现了萌生区域内含有与“小平面”结构类似的“近小平面”结构,并通过统计RA区域强度因子和分析“近小平面”结构的演变过程与材料疲劳损伤行为的相关性,拟对IMI834钛合金材料的疲劳寿命预测提供相关参考.

1 试验材料和方法

1.1 试验材料

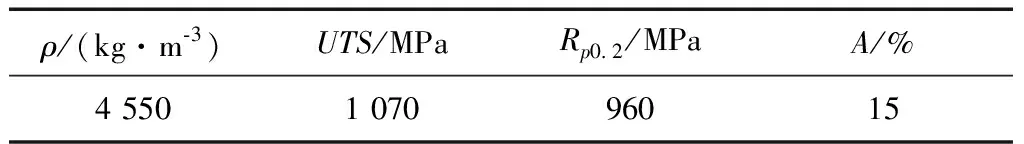

试验使用的材料为IMI834 钛合金,其名义成分为 Ti-5.8Al-4Sn-3.5Zr-0.7Nb-0.5Mo-0.35Si,该合金材料在室温下的一些基本物理和力学性能如表1所示.

表1 室温下IMI834合金的基本物理力学性能

1.2 试验方法

1.2.1 试样显微结构

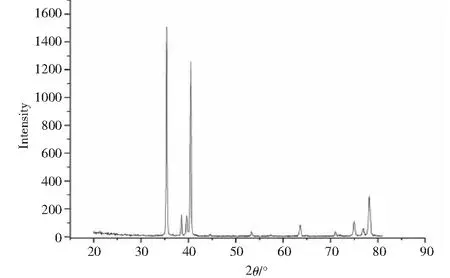

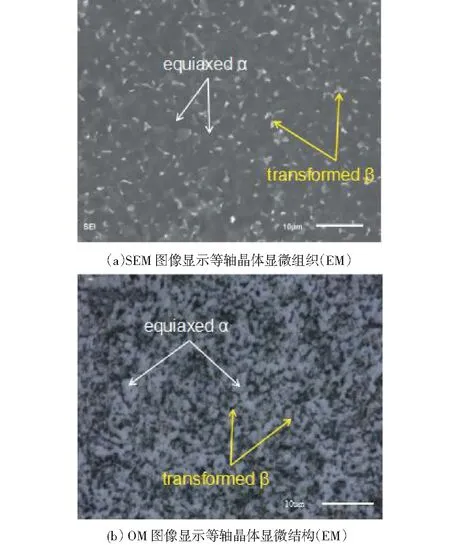

在试验中,首先,运用X射线衍射仪( DX-2700B型,丹东浩元仪器有限公司)对试样进行物相分析,图1给出了试样的X射线衍射(X-ray diffraction,XRD) 结果.其次,用机械抛光法抛光试样的表面,在3.6%盐酸和2%氢氟酸的水溶液中腐蚀5 s,热风干燥,利用扫描电子显微镜(scanning electron microscope,SEM)(JSM-6510型,日本电子株式会社)和光学显微镜(optical microscope,OM)(GX-53型,奥林巴斯(中国)有限公司)观察试样的微观组织,结果如图2所示.从图2(a)和图2(b)可以看出,腐蚀作用后,试样表面剩余组织由尺寸为3 μm左右的等轴α相与数个取向相近的α晶粒构成的团簇结构以及1 μm左右分布于α相界间和数量较少的不规则粒状β相组成.此表明,试样材料为近α型双相钛合金.

图1 试样的XRD扫描结果.

图2 试样的显微组织观察结果

1.2.2 疲劳试验

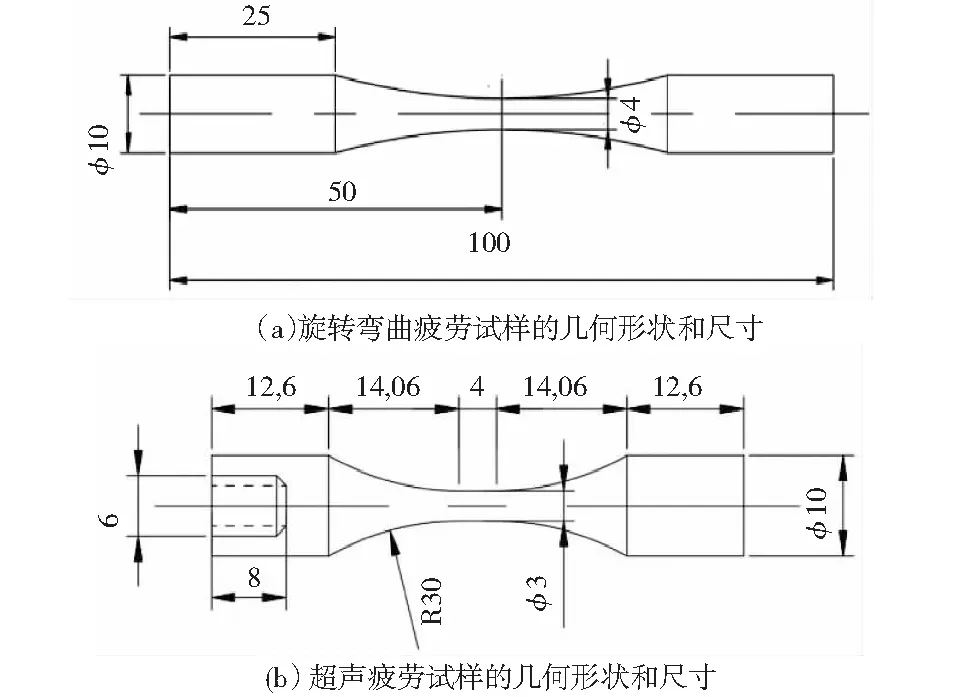

在疲劳试验中,本研究通过有限元方法设计了用于旋弯疲劳试验与超声疲劳试验的哑铃状试样.试样的几何形状和尺寸如图3所示.

图3 试样的几何形状和尺寸

1)旋弯疲劳试验.试样的中心直径为4 mm,试样的应力计算公式为,

(1)

式中,σa为旋弯试样应力,W为加载砝码重量,L为试样半长,d为试样中心直径,g=9.18,a=1.01.

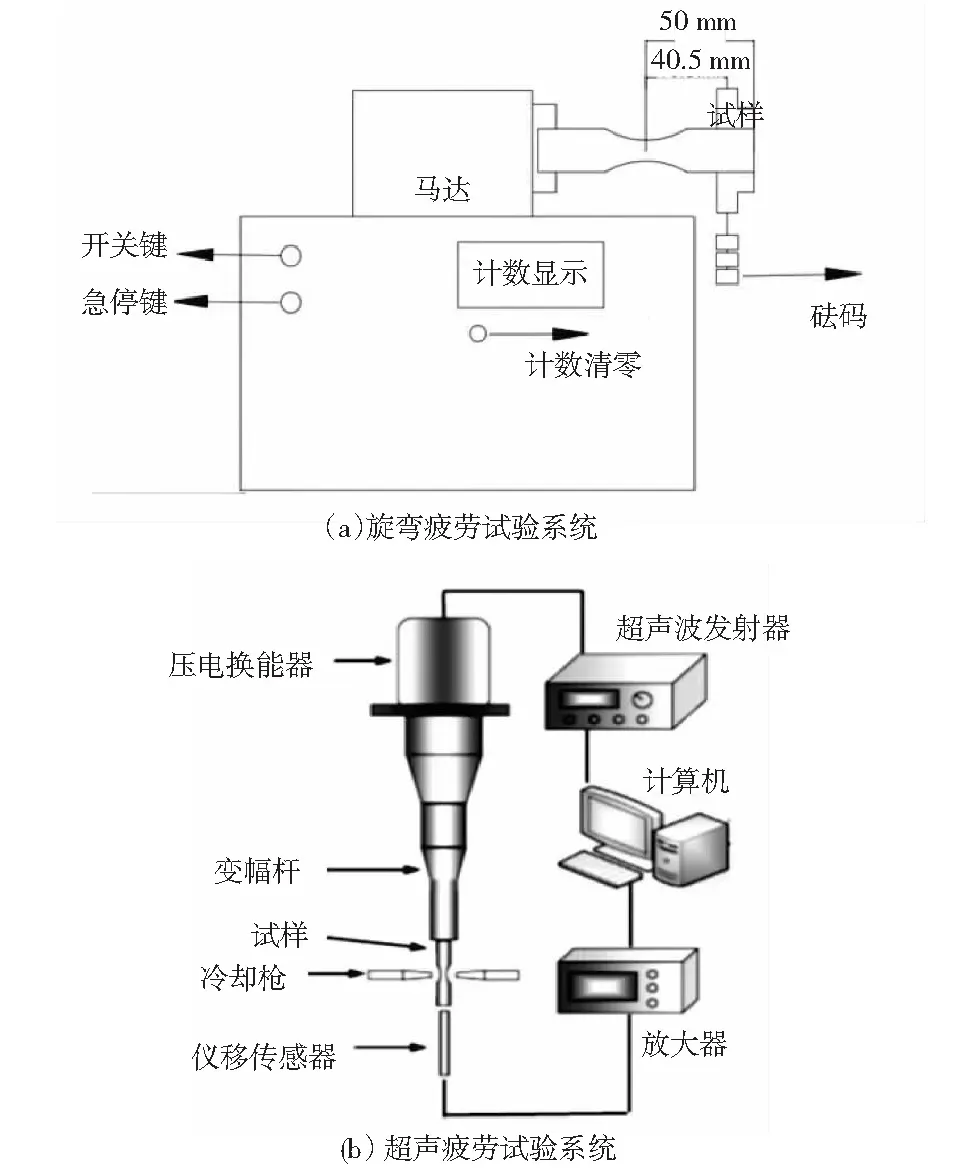

试样采用旋弯疲劳系统(YRB200-010型,秋山贸易有限公司)进行疲劳试验,试验设备原理图见图4(a).对于该系统,电机转速为3 000 r/min 、频率为50Hz,通过改变挂载砝码重量来控制应力幅值,直到试样疲劳循环断裂或循环周次达到106时停止试验.在试验结束后,记录其应力幅值以及循环次数,并使用SEM观察所有试样的断裂表面.

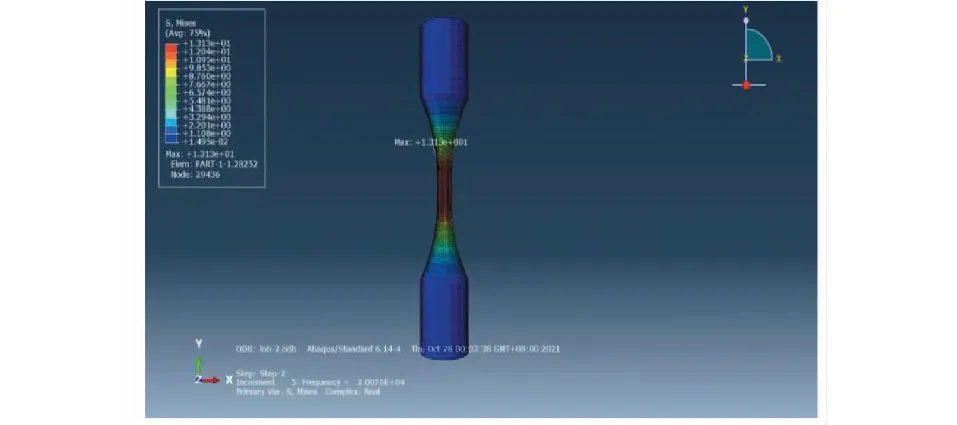

2)超声疲劳试验.试样的中心直径为4 mm,自然纵向频率为20 kHz.位移—应力系数比为13.313 MPa/μm.用以20 kHz 的频率工作的超声疲劳测试系统进行试样的单轴拉压疲劳试验(应力比R=-1),试验设备原理图见图4(b).对于该系统,通过测量振动来控制疲劳载荷.在试验期间,试样的温度由于高频率的振动而上升.因此,试验采用间歇振动,每加载500 ms,间隙200 ms,并通过涡流冷却器冷却,将试样温度保持在25℃~30℃的范围内.对试样进行循环加载直至试样与加载系统的共振频率变化超过500 Hz.通常,超过500 Hz表明试样已经发生疲劳破坏[19].若没有发生疲劳破坏则直至109个循环时停止试验.在试验结束后,记录其应力幅值和循环周次,最后利用SEM观察所有试样的断裂表面.图5为超声疲劳试样有限元模拟结果.

图4 疲劳试验设备原理图

图5 超声疲劳试样有限元模拟结果

2 结果与分析

2.1 试样微结构取向特征

在相关文献报道中,双相钛合金中α团簇结构以及α相相较于β相软的现象对疲劳裂纹萌生及扩展有重要的影响[3,12-15].为了验证合金材料的疲劳损伤行为是否受相同影响的作用,本研究采用中科百测的电子背散射衍射(electron backscattered diffraction,EBSD) 技术观察试样的晶粒取向以及各成分的分布情况,结果如图6所示.图6的EBSD扫描结果显示,试样同时拥有尺寸为2~3 μm 左右且相对独立存在的等轴状α相晶粒,以及尺寸为5~10 μm,并含有数个晶粒取向相近的α团簇结构.根据晶界的结果显示,β相的尺寸小于1 μm,且广泛分布于团簇结构的边界附近.

图6 试样EBSD扫描图

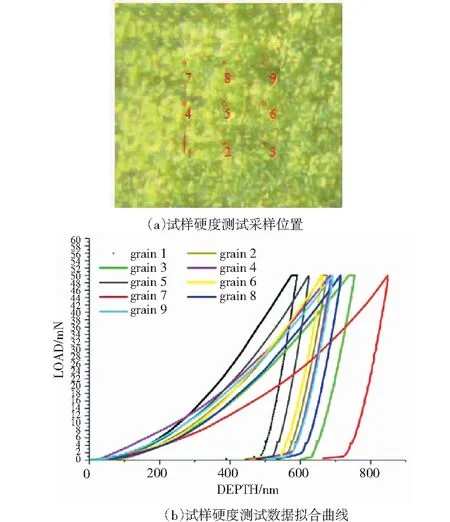

2.2 试样硬度测试

在试验中,本研究利用破坏力学与工程防灾减灾四川省重点实验室的纳米压痕硬度测试装置分析了试样组织的硬度差异,测试结果如图7所示.结果表明,试样的α相、团簇结构以及β相之间,硬度值存在一定跨度,对应图7(a)所示.图7(b)所示的硬度测试数据的拟合结果表明,测试位置中,位置1的硬度值最高,其值为6.83 GPa,位置7的硬度值最低,其值为3.03 GPa,图示曲线集中区域表示的平均硬度值为4.73 GPa.对试样硬度测试的采样表明,β相的硬度值最高,独立α相的硬度值次之,α相团簇结构的硬度值最低.

图7 试样硬度采样及测试结果

2.3 试样疲劳S—N数据

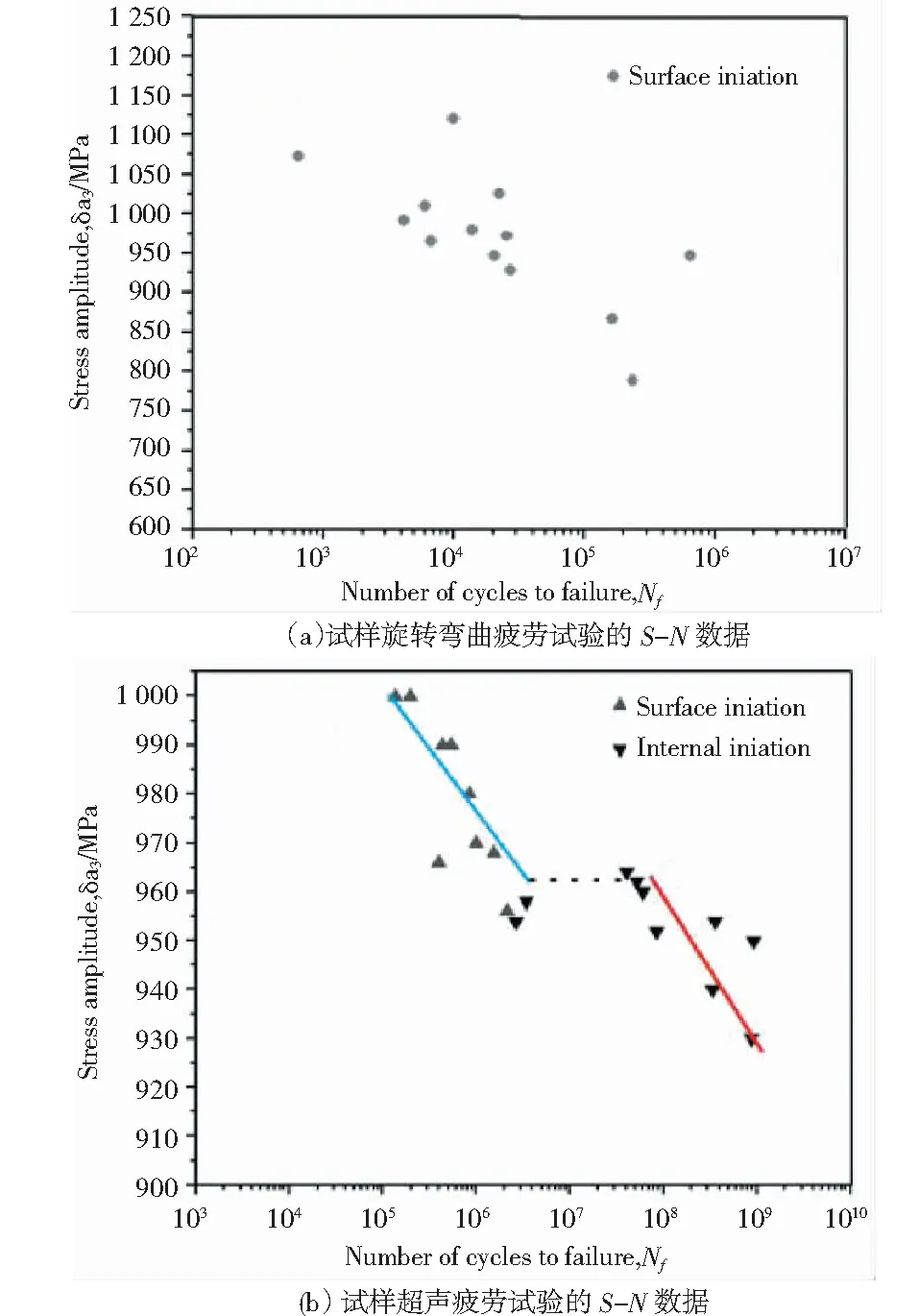

在试验中,试样的旋弯与超声疲劳试验结果以带有横轴为失效循环次数的对数刻度、纵轴为应力数值刻度的疲劳S—N数据呈现,具体如图8所示.

图8(a)显示,试样旋弯疲劳试验测试的寿命范围为103~106,即低周和高周疲劳区域,整体疲劳寿命数据呈现连续下降形态,存在部分的离散数据.通过对所有旋弯疲劳试样的断口形貌观察发现,该加载条件下的疲劳裂纹都为表面萌生.根据表面裂纹起源点的数量,可分为单点表面裂纹萌生和多点表面裂纹萌生.同时,观察裂纹萌生位置附近的区域发现,试样的表面位于主裂纹的附近区域都发生了不同程度的疲劳损伤,产生二次裂纹.

图8 试样疲劳试验的S—N数据分布

图8(b)显示,试样超声疲劳数据呈现双线形态,这一形态与Gao等[19]的研究结果相似.试样超声疲劳试验的数据点可以分为2组.这2组分别表示疲劳寿命低于107个循环的 HCF 状态和高于107个循环的 VHCF 状态.可以看出,位于虚线水平梯度左侧的实线附近,应力幅值在960~1 000 MPa范围,疲劳循环周次低于106,处于 HCF 状态;位于虚线水平梯度右侧的实线附近,应力幅值在920~960 MPa范围,疲劳循环周次高于107,处于 VHCF 状态.2种状态下的疲劳循环周次数据随着应力幅值的降低呈线性增加的趋势,且数据的离散性较小.试样超声疲劳的所有断面形貌观察表明,2种状态下的裂纹萌生位置、数量与旋弯加载试验有所不同:HCF 状态下,裂纹大多在表面萌生且只有一个裂纹萌生源;VHCF 状态下,裂纹在内部萌生.同时,在应力幅值约为955 MPa与循环周次超过106时,发现了 HCF 状态下的裂纹在内部萌生的现象.此表明,在该加载条件下,当循环周次在106~107范围时,由于应力幅值的变化影响了材料内部微观结构的疲劳损伤行为,从而使得试样的裂纹萌生方式由表面向内部的过渡.此外,当应力幅值约为920 MPa时,疲劳循环周次达到109,试样未发生疲劳破坏,试验停止,在该超声疲劳加载条件(应力比R=-1)下,试样具有较高的疲劳强度.

2.4 旋弯疲劳行为

2.4.1 旋弯疲劳断口形貌

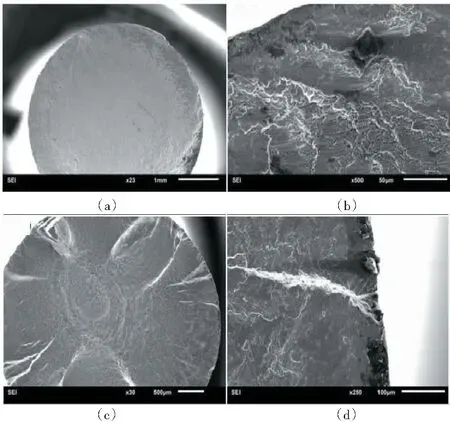

试样在旋弯加载条件下的表面裂纹疲劳失效的典型断口形貌如图9所示.图9中,图9(a)和图9(b)应力幅值为965.57MPa,循环周次为6.71×103;图9(c)和图9(d)应力幅值为1 009.74 MPa,循环周次为6.01×103;图9(a)和图9(c)是包含裂纹萌生区和早期裂纹扩展区的整体形貌,图9(b)和图9(d)是裂纹萌生区的高倍形貌.根据图9(a)和图9(c)中由于疲劳裂纹扩展造成的放射性脊线和撕裂脊的形貌特征可以看出,试样在该条件下的表面裂纹萌生可根据数量的不同分为单点裂纹萌生和多点裂纹萌生.由单点裂纹萌生区域观察到,裂纹先由表面萌生,并在循环过程中向内扩展,形成多条撕裂脊,各撕裂脊之间存在的等轴α组织由于拉伸和旋扭载荷作用最终形成平整区域.而多点裂纹萌生区域内发现等轴α相与β相形成的平整区域小于单点萌生试样,平整区域内出现微裂纹损伤,整个区域较为粗糙,且各萌生区域之间在整个断面上形成扇形阶梯.分析该条件下疲劳寿命相近的2个试样的2种表面裂纹萌生表现形式发现,HCF状态下应力幅值的变化是激发表面裂纹单点或多点的主要影响因素,而哑铃状的试样决定了其断裂面形貌,即试样中间位置的应力场作用最大,表面的取向相近的各个α相作为裂纹萌生活跃点受到激发导致裂纹启动的概率是相同的,试样在旋转过程中,裂纹在某点萌生后其存在一个缓慢扩展的过程,这一过程中其他等概率的裂纹萌生活跃点可能会在高应力幅值的作用下萌生裂纹.因此,多个裂纹萌生点以及试样的受载形式的共同作用产生了试样的上述断口形貌的差异.

图9 试样在旋弯加载下典型的表面裂纹萌生形貌

2.4.2 旋弯疲劳裂纹扩展

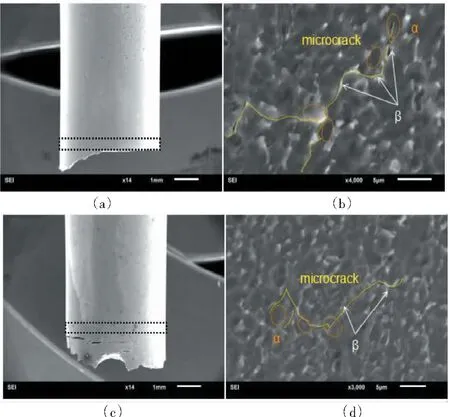

试样在旋弯加载条件下的侧面二次裂纹形貌如图10所示.图10中,图10(a)和图10(b)应力幅值为978.19MPa,循环周次为1.378×104,图10(c)和图10(d)应力幅值为965.57MPa,循环周次为6.71×103;图10(a)和图10(c)分别为表面单点萌生和表面多点萌生的试样侧面裂纹源附近形貌;图10(b)和图10(d)为对应的裂纹高倍形貌.根据试样整体形貌的损伤程度可以看出,在较低应力幅值影响下的试样断口较为平整,主断面附近的损伤程度较低.在图10(b)和图10(d)的二次裂纹形貌放大图中,虚线表示微裂纹扩展路径,虚线圆圈表示等轴α晶粒,箭头所指为β相.观察结果表明,裂纹由α相内部或α/β相边界处萌生.据相关参考文献报道,裂纹容易穿透或沿着α相扩展,但难以穿透β相,从而产生偏折[20].从裂纹两端存在完整的α晶粒以及裂纹穿透α相的现象可以认为,裂纹扩展类型分为沿晶型和穿晶型2种.同时,在较高应力幅值影响下,裂纹扩展会穿透β相,如图10(d)箭头所示.此外,在裂纹尖端附近存在不同取向的β相,导致当裂纹扩展方向与片层状β相平行时,裂纹沿原方向扩展;与β相垂直或遇到β相尖端时,在载荷作用下可能穿透β相沿原方向扩展或未穿透而发生偏折,偏折角度大致呈45°角.裂纹的扩展路径表明,裂纹在合金材料表面的α相内部或边界处萌生后,有沿着其密排六方结构的基面或柱面向着截面和内部扩展的趋势[21-23].

图10 试样在旋弯加载下典型的侧面二次裂纹形貌

基于上述观察,可以得出试样在旋弯加载条件下的疲劳行为为:试样裂纹的表面萌生无特定点位,表面区域等概率分布着裂纹萌生点位,表面单点萌生和表面多点萌生的机理相同;在循环载荷下,α相是脆性的,并且由α相的裂解引发疲劳裂纹萌生[24-25].图10(b)和图10(d)显示,裂纹扩展路径上β相分布的数量上存在差异,在较低应力幅值作用下,如图10(b)所示试样中,β相数量较多,裂纹扩展路径主要与β相形貌相近且仅存在少量被贯穿的α晶粒.结合图7(a)和图7(b)的测试结果可以推断,试样较软的α相内部、边界以及团簇结构都为表面裂纹萌生活跃点,而β相的取向和占比对其疲劳裂纹的扩展影响较大.而在较短的循环周次内,应力幅值较大,硬度较小且呈脆性的α晶粒对于整个疲劳寿命的影响程度较之于β相弱,表明β相对裂纹扩展的影响是该条件下产生上述疲劳寿命离散性的主要原因.

2.5 超声疲劳行为

2.5.1 超声疲劳断口形貌与裂纹萌生机理

试样在超声疲劳加载且应力比为R=-1的条件下,HCF和VHCF状态下裂纹表面萌生的典型断口形貌如图11和图12所示.其中,HCF状态下,应力幅值为966 MPa,循环周次为3.9469×105,VHCF状态下,应力幅值为962 MPa,循环周次为5.2398×107.

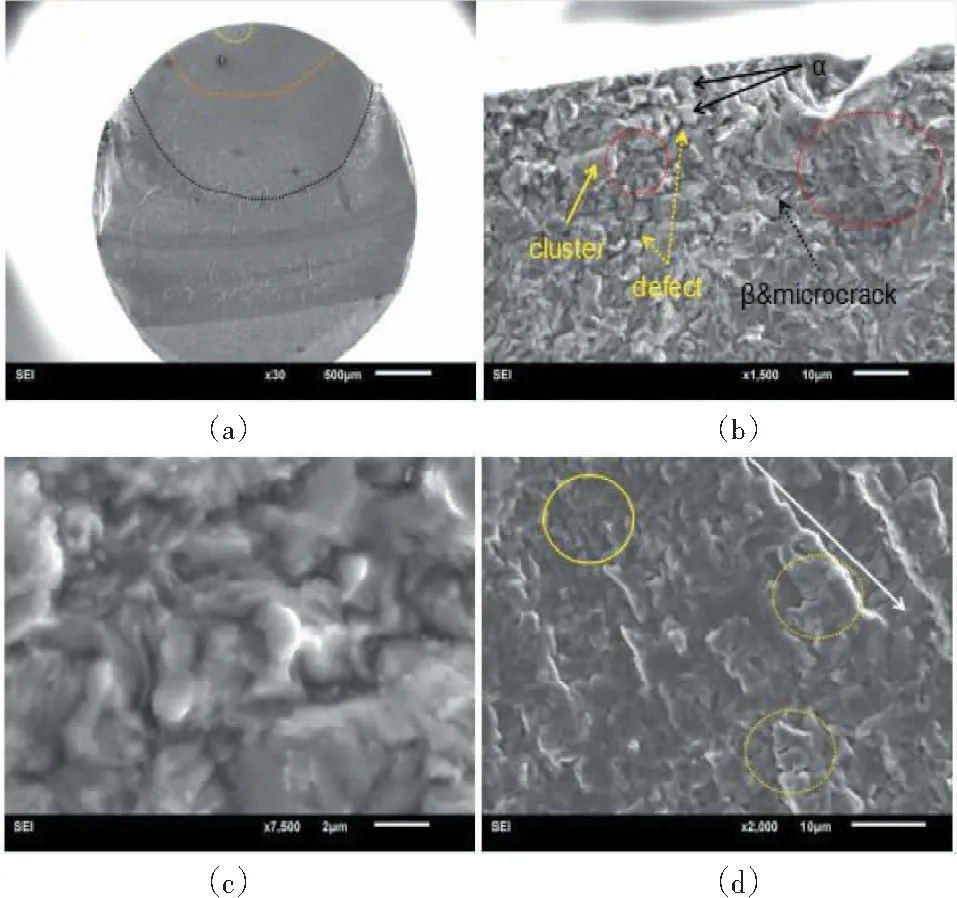

图11中,图11(a)的整体断口形貌显示整个断面可分为裂纹萌生区、扩展区、快速扩展区与瞬断区4个区域.图11(b)和图11(c)为图11(a)中裂纹萌生区的高倍形貌,图11(d)为图11(a)中裂纹扩展区的高倍形貌.萌生区域形貌的观测结果与文献[18]的研究结果类似,为RA区域.其箭头指向完整的α相和由载荷作用多个α相团簇形成的隆起结构,表明裂纹在近表面附近的α相边界处萌生.整个区域内未发现明显的β相结构.观察结构缺陷发现,该结构的尺寸大小与β相相近,表明缺陷的成因可能与β相有关,同时,虚线圆圈表示了一个更大的凹陷区域,该区域内存在大量的尺寸为1 μm左右的圆形颗粒,大量的循环挤压会导致处于真空环境中的内部微裂纹面发生晶粒细化.细小的颗粒就是在该晶粒细化的过程中形成,该细晶层内的晶粒尺寸可达纳米级[11,26-28]. 图11(c)为凹陷区域的放大观察结果,显示出大小不等的圆形颗粒广泛分布于缺陷结构内,即缺陷的另一成因也与此类圆形颗粒有关.同时,裂纹扩展区相较裂纹萌生区,形貌更为平整,凹陷区域内圆形颗粒的尺寸更大,具体如图11(d)圆圈所示.箭头方向为裂纹大致扩展方向,循环载荷中由于塑性变形产生的撕裂脊结构与之平行,圆圈内所示为由α相组成的较为平整的平面结构.该结构内还观察到位于α相边界且与裂纹大致扩展方向垂直的微裂纹结构.

图12中,图12(b)是图12(a)虚线所示裂纹萌生区的高倍形貌,图12(c)是图12(a)虚线所示裂纹扩展区的高倍形貌.对比图11和图12所示的观察结果显示,二者在裂纹萌生区与裂纹扩展区的形貌大体相近,区别在于 VHCF 状态下颗粒的富集区域,即凹陷区域,更加远离试样表面,由α相组成的团簇结构更少且尺寸更小,且裂纹扩展区域内微裂纹的数量更少.同时,在相近的应力幅值下,试样的疲劳寿命却产生了较大数量级上的差异.不难推断,在疲劳循环过程中,试样组织内这些细小颗粒的产生对疲劳寿命产生了较大影响.

图11 试样在超声疲劳加载HCF状态时典型表面萌生断口形貌

图12 试样在超声疲劳加载VHCF状态时典型表面萌生断口形貌

2.5.2 结构演变与寿命预测

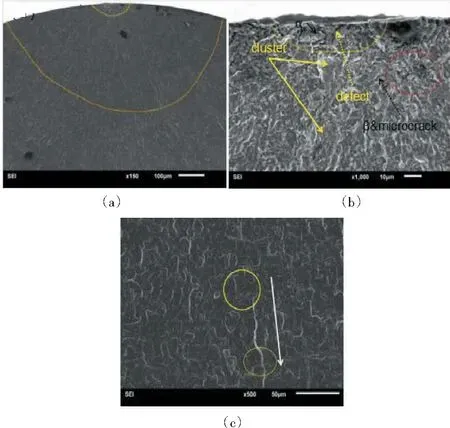

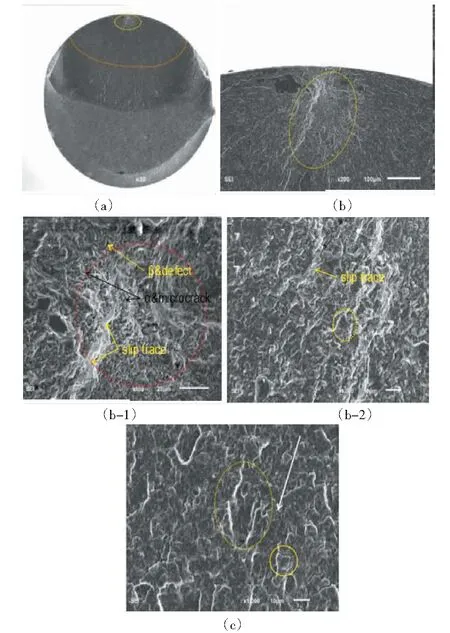

本研究结合试样S—N数据的分析发现,超声疲劳加载下,随着循环周次的增加,试样的裂纹萌生形式由表面萌生转变为内部萌生,由于其距试样断口的几何中心距离较远,这种内部萌生形式本研究称之为亚表面萌生,其特征RA区域也逐渐深入材料内部,试样的典型亚表面萌生断口形貌如图13所示.其中,R=-1,应力幅值为924 MPa,循环周次为2.2348×108.

图13 材料超声疲劳加载VHCF状态时典型亚表面萌生断口形貌

图13(a)所示的试样整体形貌表明断口区域的划分与表面萌生一致,图13(b)、(b-1)和(b-2)是图13(a)虚线所示RA区域的高倍形貌.整个RA区域形貌粗糙,虚线圆圈为凹陷的细晶区,同样存在上述讨论中的与β相尺寸相近的缺陷.与图11(b)的HCF试样和图12(b)的VHCF 试样对比,其微裂纹的产生地点不在β相附近,而在α相边界.同时,在RA区域内存在数量较多且尺寸较大的撕裂脊结构,该结构附近存在由α相塑性变形产生的“近小平面”结构,而位于撕裂脊上的“近小平面”结构内观察到多条α相的滑移痕迹,如图13(b-1)和图13(b-2)实线箭头所示.此外,图13(c)所示为亚表面裂纹萌生试样裂纹扩展区的高倍形貌,与图12(c)的观察结果相近,此表明,2种裂纹萌生形式下,试样的裂纹扩展行为没有发生改变.

为预估应力比为R=-1条件下,试样的超声疲劳循环寿命,根据Murakami等[28]提出的RA区域的应力强度因子计算公式,

(2)

式中,ΔK为应力强度因子,裂纹亚表面萌生C取值0.5,表面萌生取值0.65,σa为加载应力幅值,areaRA为RA区域面积.

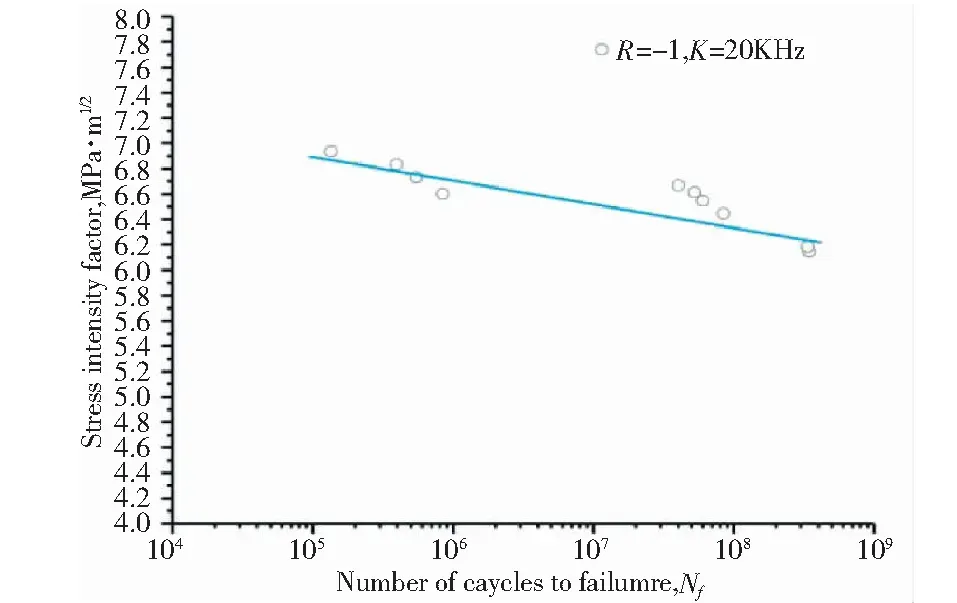

本研究将超声疲劳试验试样RA区域应力强度因子计算结果与疲劳循环周次的相关性进行了验证,结果如图14所示.

图14 试样RA区域应力强度因子与疲劳寿命的相关性曲线

图14结果表明,试样RA区域应力强度因子与疲劳寿命的相关性与其S—N数据的变化趋势一致.可以看出,表面裂纹萌生应力强度因子的值大于亚表面萌生,随着应力强度因子值的逐渐降低,疲劳寿命增加.对此,引入相关性系数k,则疲劳寿命Nf与强度因子ΔK的相关性应满足,

Nf=kΔK

(3)

式中,相关性系数k为曲线斜率,应力强度因子ΔK是一个与应力幅值相关的变量.说明疲劳寿命不仅与材料的本征结构有关,在很大程度上也受该加载条件下的应力幅值大小的影响.

基于上述观察,本研究认为试样在VHCF 状态下RA特征区域的形成机制为:撕裂脊、凹陷及“近小平面”的结构的存在,表明在应力比为R=-1的超声疲劳加载条件下,试样裂纹以Ⅰ型裂纹为主,由于β相在循环载荷作用下发生裂解而形成缺陷形貌.而“近小平面”结构的形成是由于α相的滑移,为循环载荷作用下的衍生结构,撕裂脊结构的反向延长所指的终点通常为裂纹萌生点.观察图13(b-1)撕裂脊的终端发现,RA区域中心与撕裂脊终端的“近小平面”结构不在同一平面,“近小平面”结构的尖端附近存在数个独立的α相,且缺陷及尺寸在1 μm左右的圆形颗粒.假设试样的裂纹扩展速率符合Paris准则,不难推断其早期的裂纹萌生发生于位于α/β相界处的颗粒处,因为当试样处于机械载荷下时,应力集中不可避免地出现在这些尺寸更小的颗粒周围[19].随着循环载荷的作用,裂纹不断生长,并进一步作用在由大量随机分布且在宏观上表现出准各向同性的力学性能的α相组成的等轴晶区时,滑移在α相开动,进入裂纹稳定扩展阶段,逐渐形成宏观的初始撕裂脊结构并产生应力集中,接着以相同的机制作用于初始撕裂脊结构附近的α相,但由于各个区域内裂纹尖端扩展的应力阈值不同,其作用范围从仅对α相有效扩展至对所有组织生效,从而使得“近小平面”结构随着撕裂脊结构呈阶梯分布且尺寸变小,并在裂纹快速扩展阶段趋于平整直至试样断裂.

3 结 论

本研究通过EBSD技术以及纳米压痕硬度测试方法对IMI834钛合金材料的微观织构进行了表征与测试,同时在不同加载条件下,分析了该合金材料的疲劳损伤行为,并得出如下结论:

1)EBSD的扫描以及硬度测试的结果分析表明,合金材料为近α型双相钛合金,其组织中含有较多的取向相近、疲劳性能表现出准各向同性的α晶粒团簇结构,其较弱的硬度为诱发疲劳裂纹在α相内以及边界处萌生的主要原因.

2)基于所有试样断口的观察,IMI834 钛合金材料旋弯疲劳损伤行为显示:α相为该合金材料表面裂纹萌生活跃点,β相的分布及取向是表面裂纹扩展路径的主要影响因素;应力幅值的变化为合金材料产生不同裂纹萌生形式的主要影响因素;较高应力幅值作用时,合金材料表面萌生形式主要表现为多点裂纹萌生.

3)在应力比为R=-1的超声疲劳加载条件下,IMI834钛合金材料在HCF状态下裂纹为表面萌生,VHCF状态下裂纹萌生由表面萌生转为亚表面萌生.“近小平面”是α相形成的团簇结构的衍生结构,RA区域是VHCF状态下由裂纹萌生引发的特征区域.通过对RA区域应力强度因子的计算,验证了该合金材料疲劳寿命与RA区域应力强度因子存在线性相关的关系.